一种环保型mdi胶及含其的家具用防火无醛板材

技术领域

1.本发明属于人造板材技术领域,具体涉及一种环保型mdi胶及含其的家具用防火无醛板材。

背景技术:

2.现代社会的发展,人们对家具的要求也越来越高。2014年中,涂料、地板以及汽车尾气、家具生产等引发的环境问题,备受重视,再加上雾霾横行,使得室内装修污染与室内空气质量问题引发空前关注。2015年中,将有更多的注意力聚焦在环保领域,当然也有更多的环保绿色行动。家具本身的环保,比如有害物的控制、加工过程中使用的辅料环保性能等,都会摆上高端家具品牌们的案头。拥有更严格的环保品质,有可能赢取更大的市场份额。

3.目前市场上的人造板都是以三醛胶(脲醛、甲醛、酚醛)制成,即使是目前市场上在售的生态板也是以三醛胶为基础进行的改良,不能完全解决游离甲醛的问题,而且采用传统的办法进行物料破碎或纤维分离,得率低,形态差,影响了产品的物理力学性能,也难以得到满意的胶合强度(尤其是内结合强度)。秸秆人造板产品能否被市场认可,关键取决于产品性能和价格。就产品性能而言,重点是要提高产品的防腐、防霉以及阻燃等性能,就价格而言,关键是要降低生产原料成本(胶黏剂成本)和加工成本。

技术实现要素:

4.本发明的目的在于提供一种环保型mdi胶及含其的家具用防火无醛板材,该环保型mdi胶具有更佳优异的力学性能和胶合作用,应用于胶合板材制备工艺中,显著提升了板材内结合力、静曲强度、握钉力等性能,且板材防火效果更佳,使用过程不产生甲醛,安全环保。

5.本发明为实现上述目的所采取的技术方案为:

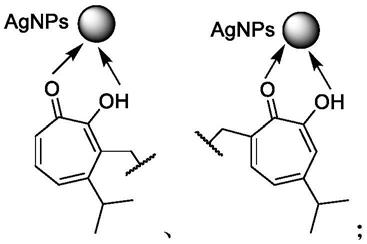

6.一种环保型mdi胶,所述聚氨酯结构中硬链段含量为24.2~30.5wt%;

7.所述硬链段材料包括mdi或h

12

mdi;

8.所述聚氨酯结构中软链段材料包括聚四氢呋喃;

9.所述聚氨酯结构中扩链剂包括bpo和3

‑

异倒捻子素。本发明选用mdi或h

12

mdi作为硬链段材料,聚四氢呋喃作为软段材料,且加入3

‑

异倒捻子素作为扩链剂之一,易于控制反应进程,使得整个反应平稳进行,其固化速率减小,固化时间延长,进而改善由于较快的固化速率导致交联结构分布不均,产生部分缺陷而导致胶膜力学性能较差的问题;且3

‑

异倒捻子素的存在推测其还可与其它组分之间形成相互间作用力,促进交联网络的形成,赋予mdi胶更加优异的力学性能,其胶膜的拉伸强度和断裂伸长率明显提升;且其耐水胶合强度显著增强。将其应用于秸秆人造板材的制备工艺中,可显著提升板材的各项物理性能指标,内结合力、静曲强度以及握钉力有效增强。同时,3

‑

异倒捻子素的存在能够增强板材的耐燃烧性能,达到国标对于不燃烧材料的标准要求,具有优异的防火性能;且板材使用过程中不

产生甲醛,不会对人体产生危害,且具有良好的环保效果。

10.可选的,3

‑

异倒捻子素的含量为6.5~9.6wt%。

11.进一步的,上述环保型mdi胶的制备方法,包括:

12.35~40℃、氮气保护条件下,取真空脱水后的聚四氢呋喃和mdi或h

12

mdi混合,加热至80~90℃,然后滴加1~3滴催化剂二月桂酸二丁基锡,反应1.5~3h后,加入3

‑

异倒捻子素和bdo,在80~90℃下进行反应1.5~4h;之后降温至40℃以下得到mdi胶。

13.可选的,mdi胶中bdo的含量为20~26.8wt%。

14.一种家具用防火无醛板材,包括上述的环保型mdi胶。

15.可选的,板材的基材为秸秆。

16.可选的,秸秆选自玉米秸秆、水稻秸秆、小麦秸秆、高粱秸秆、甘蔗秸秆中的至少一种。

17.可选的,板材的秸秆基材与胶黏剂通过热压成型方法结合。

18.可选的,胶黏剂包括无机凝胶材料和有机凝胶材料;无机凝胶材料包括,mgo、mgso4以及活性硅添加剂和活性alsio4;有机凝胶材料包括,mdi胶和豆粕胶。

19.进一步的,上述家具用防火无醛板材的制备方法,包括:

20.胶黏剂的制备

21.无机凝胶材料的制备,mgo、mgso4以及活性硅添加剂和活性alsio4按照一定的质量比例加入25~40℃的水中充分搅拌得到无机凝胶;

22.有机凝胶材料的制备,取豆粕胶和环保型mdi胶,加入去离子水充分搅拌后得到有机凝胶;

23.将无机凝胶和有机凝胶混合得到胶黏剂;

24.板材的制备

25.将秸秆揉丝粉碎、筛分,去除碎料和较大的丝条,然后加入胶黏剂,混合搅拌均匀后,热压成型,工艺条件为:热压压力60~100mpa,热压温度90~120℃,热压持续时间2~6min;之后冷却脱模、裁边即得防火无醛板材。

26.可选的,胶黏剂的制备过程中,mgo、mgso4、活性硅添加剂和活性alsio4的质量比为1:1.8~2.1:0.6~0.8:0.4~0.7;豆粕胶、环保型mdi胶和去离子水的质量比为1:0.6~0.9:9.5~11;无机凝胶与有机凝胶的质量比为3~6:1。

27.优选的,豆粕胶采用改性豆粕胶替代;改性豆粕胶为以4'

‑

o

‑

苄氧依折麦布接枝水性环氧树脂作交联剂与豆粕复合的产物。本发明通过接枝反应将4'

‑

o

‑

苄氧依折麦布引入水性环氧树脂分子结构中,作为交联剂加入豆粕粉中制备改性豆粕胶,有效改善了豆粕胶体系的性能,其耐水胶合强度显著增强;将其应用于秸秆人造板的制备工艺中,与其它组分复配使用,制得胶合板的内结合强度得到提升,且2h吸水厚度膨胀率明显下降,改善板材的耐水膨胀性能。同时,改性豆粕胶的加入,显著增强了板材的耐燃烧性能,具有更加优异的防火效果。

28.更进一步的,改性豆粕胶的制备方法,具体包括:

29.取水性环氧树脂,加入催化剂氢氧化钾混合均匀后,缓慢加入4'

‑

o

‑

苄氧依折麦布,温度升至95~110℃,反应1.5~3h,之后降温至40℃以下,得到交联剂;

30.取豆粕加入去离子水,搅拌均匀后加入上述交联剂,高速搅拌4~7min得到改性豆

粕胶。

31.可选的,水性环氧树脂与4'

‑

o

‑

苄氧依折麦布的摩尔比为1:0.005~0.01;催化剂的加入量为水性环氧树脂的0.5~1.5wt%;交联剂占改性豆粕胶的3.6~5.8wt%。

32.可选的,板材的制备过程中胶黏剂与秸秆物料的质量比为1.2~2.5:1。

33.可选的,板材的内结合强度>1.7mpa,静曲强度≥33mpa,握钉力>2000n,2h吸水厚度膨胀率<2%。

34.相比于现有技术,本发明具有如下有益效果:

35.本发明选用mdi或h

12

mdi作为硬链段材料,聚四氢呋喃作为软段材料,且加入3

‑

异倒捻子素作为扩链剂之一,易于控制反应进程,使得整个反应平稳进行,其固化速率减小,固化时间延长;且3

‑

异倒捻子素的存在赋予mdi胶更加优异的力学性能,其胶膜的拉伸强度和断裂伸长率明显提升;且其耐水胶合强度显著增强。将其与豆粕胶凝胶材料复合得到胶黏剂应用于秸秆人造板材的制备工艺中,制得板材的内结合力、静曲强度以及握钉力有效增强;且其耐燃烧性能得到提升,明显超过国标对于不燃烧材料的标准要求,具有优异的防火性能。此外,本发明通过接枝反应将4'

‑

o

‑

苄氧依折麦布引入水性环氧树脂分子结构中,作为交联剂制备改性豆粕胶,其耐水胶合强度显著增强;与其它组分复配应用于板材的制备中,得到的胶合板的内结合强度得到提升,且2h吸水厚度膨胀率明显下降,改善板材的耐水膨胀性能;同时,进一步增强了板材的耐燃烧性能,具有更加优异的防火效果。本发明制得的无醛板材,原料廉价易得,制作过程简单,综合性能优异,且使用过程中不产生甲醛,不会对人体产生危害,且具有良好的环保效果。

36.因此,本发明提供了一种环保型mdi胶及含其的家具用防火无醛板材,该环保型mdi胶具有更佳优异的力学性能和胶合作用,应用于胶合板材制备工艺中,显著提升了板材内结合力、静曲强度、握钉力等性能,且板材防火效果更佳,使用过程不产生甲醛,安全环保。

附图说明

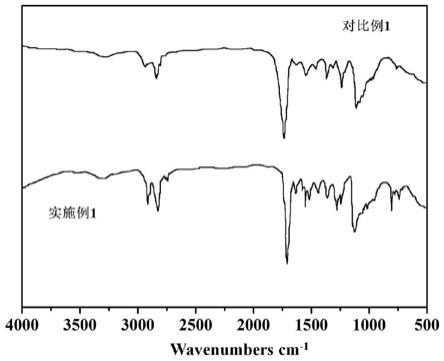

37.图1为本发明试验例1中红外光谱测试结果;

38.图2为本发明试验例1中核磁氢谱测试结果;

39.图3为本发明防火无醛板材制备的工艺流程图。

具体实施方式

40.以下结合具体实施方式和附图对本发明的技术方案作进一步详细描述:

41.本发明实施例所用水性环氧树脂为bh

‑

644水性环氧树脂,购自英德市黑马涂料有限公司。本实施例所用秸秆为玉米秸秆和小麦秸秆的混合物,两者的质量比为1:1。本发明实施例用活性硅添加剂为活性硅微粉(3000目),购自广州荣粤化工原料有限公司。

42.本发明实施例所用豆粕胶的制备:

43.取豆粕加入去离子水,搅拌均匀后加入水性环氧树脂,高速搅拌5min得到豆粕胶,环氧树脂含量占豆粕胶的4.6wt%。

44.实施例1:

45.环保型mdi胶的制备:

46.40℃、氮气保护条件下,取真空脱水后的聚四氢呋喃和h

12

mdi混合,加热至83℃,然后滴加2滴催化剂二月桂酸二丁基锡,反应2.5h后,加入3

‑

异倒捻子素和bdo,在83℃下进行反应3.5h;之后降温至40℃以下得到mdi胶。其中,mdi胶中h

12

mdi的含量为28.1wt%,3

‑

异倒捻子素的含量为7.4wt%;bdo的含量为24.5wt%;聚四氢呋喃的含量为40wt%。

47.一种防火无醛板材的制备(工艺流程如图3所示):

48.胶黏剂的制备

49.无机凝胶材料的制备,mgo、mgso4以及活性硅添加剂和活性alsio4按照1:1.9:0.7:0.55的质量比例加入33℃的水中充分搅拌得到无机凝胶;

50.有机凝胶材料的制备,取豆粕胶和环保型mdi胶,加入去离子水充分搅拌后得到有机凝胶;豆粕胶、环保型mdi胶和去离子水的质量比为1:0.77:10.3;

51.将无机凝胶和有机凝胶按质量比4.5:1混合得到胶黏剂;

52.板材的制备

53.将秸秆揉丝粉碎、筛分,去除碎料和较大的丝条,然后加入胶黏剂(与秸秆物料的质量比为2.1:1),混合搅拌均匀后,热压成型,工艺条件为:热压压力76mpa,热压温度110℃,热压持续时间5min;之后冷却脱模、裁边即得防火无醛板材。

54.实施例2:

55.环保型mdi胶的制备与实施例1的不同:mdi胶中h

12

mdi的含量为29.7wt%,3

‑

异倒捻子素的含量为8.4wt%;bdo的含量为23.1wt%;聚四氢呋喃的含量为38.8wt%。

56.一种防火无醛板材的制备与实施例1的不同:

57.胶黏剂的制备过程中,mgo、mgso4、活性硅添加剂和活性alsio4的质量比为1:2.05:0.76:0.54;豆粕胶、环保型mdi胶和去离子水的质量比为1:0.68:9.8;无机凝胶与有机凝胶的质量比为5.5:1。

58.板材的制备过程中胶黏剂与秸秆物料的质量比为2.4:1。

59.实施例3:

60.环保型mdi胶的制备与实施例1的不同:mdi胶中采用mdi代替h

12

mdi。

61.一种防火无醛板材的制备与实施例1的不同:

62.胶黏剂的制备过程中,mgo、mgso4、活性硅添加剂和活性alsio4的质量比为1:2:0.61:0.52;豆粕胶、环保型mdi胶和去离子水的质量比为1:0.66:9.6;无机凝胶与有机凝胶的质量比为3.4:1。

63.板材的制备过程中胶黏剂与秸秆物料的质量比为1.8:1。

64.实施例4:

65.环保型mdi胶的制备与实施例2的不同:mdi胶中采用mdi代替h

12

mdi。

66.一种防火无醛板材的制备与实施例1的不同:

67.胶黏剂的制备过程中,mgo、mgso4、活性硅添加剂和活性alsio4的质量比为1:1.85:0.78:0.67;豆粕胶、环保型mdi胶和去离子水的质量比为1:0.7:10;无机凝胶与有机凝胶的质量比为4.8:1。

68.板材的制备过程中胶黏剂与秸秆物料的质量比为2:1。

69.实施例5:

70.环保型mdi胶的制备与实施例1相同。

71.改性豆粕胶的制备:

72.取水性环氧树脂,加入催化剂氢氧化钾混合均匀后,缓慢加入4'

‑

o

‑

苄氧依折麦布,温度升至106℃,反应2.5h,之后降温至40℃以下,得到交联剂;其中,水性环氧树脂与4'

‑

o

‑

苄氧依折麦布的摩尔比为1:0.006;催化剂的加入量为水性环氧树脂的0.95wt%;

73.取豆粕加入去离子水,搅拌均匀后加入上述交联剂,高速搅拌5min得到改性豆粕胶;其中,交联剂占改性豆粕胶的4.6wt%。

74.一种防火无醛板材的制备与实施例1的不同:采用本实施例制得的改性豆粕胶替代豆粕胶。

75.实施例6:

76.环保型mdi胶的制备与实施例1的不同:制备过程中不添加3

‑

异倒捻子素。

77.改性豆粕胶的制备与实施例5相同。

78.一种防火无醛板材的制备与实施例5的不同:环保型mdi胶为本实施例制得的。

79.实施例7:

80.环保型mdi胶的制备:

81.38℃、氮气保护条件下,取真空脱水后的聚四氢呋喃和h

12

mdi混合,加热至85℃,然后滴加2滴催化剂二月桂酸二丁基锡,反应2h后,加入3

‑

异倒捻子素和bdo,在85℃下进行反应3h;之后降温至40℃以下得到mdi胶。其中,mdi胶中h

12

mdi的含量为25.0wt%,3

‑

异倒捻子素的含量为6.7wt%;bdo的含量为21.4wt%;聚四氢呋喃的含量为46.9wt%。

82.改性豆粕胶的制备:

83.取水性环氧树脂,加入催化剂氢氧化钾混合均匀后,缓慢加入4'

‑

o

‑

苄氧依折麦布,温度升至103℃,反应3h,之后降温至40℃以下,得到交联剂;其中,水性环氧树脂与4'

‑

o

‑

苄氧依折麦布的摩尔比为1:0.009;催化剂的加入量为水性环氧树脂的0.86wt%;

84.取豆粕加入去离子水,搅拌均匀后加入上述交联剂,高速搅拌5min得到改性豆粕胶;其中,交联剂占改性豆粕胶的5.2wt%。

85.一种防火无醛板材的制备:

86.胶黏剂的制备

87.无机凝胶材料的制备,mgo、mgso4以及活性硅添加剂和活性alsio4按照1:2.01:0.71:0.69的质量比例加入32℃的水中充分搅拌得到无机凝胶;

88.有机凝胶材料的制备,取改性豆粕胶和环保型mdi胶,加入去离子水充分搅拌后得到有机凝胶;豆粕胶、环保型mdi胶和去离子水的质量比为1:0.67:10.8;

89.将无机凝胶和有机凝胶按质量比5.7:1混合得到胶黏剂;

90.板材的制备

91.将秸秆揉丝粉碎、筛分,去除碎料和较大的丝条,然后加入胶黏剂(与秸秆物料的质量比为1.7:1),混合搅拌均匀后,热压成型,工艺条件为:热压压力72mpa,热压温度115℃,热压持续时间5min;之后冷却脱模、裁边即得防火无醛板材。

92.本实施例中3

‑

异倒捻子素的存在赋予mdi胶更加优异的力学性能,其胶膜的拉伸强度和断裂伸长率明显提升;且其耐水胶合强度显著增强。将其与豆粕胶凝胶材料复合得到胶黏剂应用于秸秆人造板材的制备工艺中,制得板材的内结合力、静曲强度以及握钉力有效增强;且其耐燃烧性能得到提升,明显超过国标对于不燃烧材料的标准要求,具有优异

的防火性能。此外,通过接枝反应将4'

‑

o

‑

苄氧依折麦布引入水性环氧树脂分子结构中,作为交联剂制备改性豆粕胶,其耐水胶合强度显著增强;与其它组分复配应用于板材的制备中,得到的胶合板的内结合强度得到提升,且2h吸水厚度膨胀率明显下降,改善板材的耐水膨胀性能;同时,进一步增强了板材的耐燃烧性能,具有更加优异的防火效果。

93.对比例1:

94.环保型mdi胶的制备与实施例6相同。

95.一种防火无醛板材的制备与实施例1的不同:环保型mdi胶为本对比例制得的。

96.试验例1:

97.红外光谱(ftir)表征

98.采用bruker的vertex 33型红外光谱分析仪测试,利用kbr压片法进行红外光谱测试,以质量分数占1%的样品与99%的溴化钾混合压片,使用衰减全反射技术进行。其中测试波数范围为4000~500cm

‑1,分辨率为4cm

‑1。

99.对对比例1和实施例1制得的mdi胶进行上述测试,结果如图1所示。从图中分析可知,在2270cm

‑1附近未出现

‑

nco基团特征吸收峰,表明mdi结构中的

‑

nco基团反应完全。相比于对比例1制得mdi胶的红外光谱,实施例1制得的mdi胶的红外图谱中,在1650cm

‑1范围内出现碳碳双键的特征吸收峰;在1546cm

‑1、821cm

‑1、748cm

‑1附近出现苯环的特征吸收峰;在1281cm

‑1附近出现c

‑

o

‑

c键的特征吸收峰;以上结果表明,实施例1中环保型mdi成功制备。

100.核磁共振氢谱测试

101.将合成样品冷冻干燥,取20mg样品溶解于0.5ml氘水中,在400m核磁共振仪上进行测试。对实施例5制得的改性豆粕胶进行上述测试,结果如图2所示。从图中分析可知,改性豆粕胶相较改性前主要特征谱峰变化不大,但在7.5~6.5ppm范围内新出现苯环结构特征峰,表明4'

‑

o

‑

苄氧依折麦布改性豆粕胶成功制备。

102.试验例2:

103.1、力学性能的测定

104.胶膜的力学性能,即断裂伸长率和拉伸强度的测试参考标准astm d638

‑

2014,将固化后的样品胶膜裁成哑铃状,然后使用wdw

‑

10型微机控制电子万能试验机进行测定,每组5个测试取平均值。

105.室温固化时间测定:记录体系的固化凝胶过程,固化成型时间为从试样混合均匀至胶膜表面不黏手的时为准。

106.对对比例1、实施例1~4制得的环保型mdi胶进行上述测试,结果如表1所示:

107.表1力学性能测试结果

108.样品拉伸强度/mpa断裂伸长率/%固化时间/d对比例10.912131.2实施例11.463912.0实施例21.514022.1实施例31.423871.9实施例41.403841.9

109.从表1中分析可知,实施例1制得环保型mdi胶的断裂强度和断裂伸长率明显高于对比例1,表明mdi胶制备过程中加入3

‑

异倒捻子素,显著提升了胶膜的力学性能,拉伸强度

和断裂伸长率明显增强。实施例1制得环保型mdi胶的固化时间要长于对比例1,表明mdi胶制备过程中加入3

‑

异倒捻子素,能够稍降低其固化速率,改善由其较快的固化速率导致交联结构分布不均,产生部分缺陷而导致胶膜力学性能较差的问题,与上述力学性能测试结果相一致。

110.2、胶合强度测试

111.制备三层杨木胶合板,尺寸为300

×

300

×

1.7mm,双面涂胶,涂胶量为260g/m2,热压温度130℃,热压时间5min,热压压力1.2mpa。按照国家标准gb/t 9846

‑

2015《普通胶合板》中规定胶合强度测试方法进行测定,测试方法具体为:将样品试件置于60℃的热水中浸泡4h,室温冷却10min后进行胶合强度测试。每组测试5个,取平均值作为最终胶合强度。

112.对对比例1、实施例1~4制得的环保型mdi胶以及实施例1制得的豆粕胶、实施例5制得的改性豆粕胶进行上述测试,结果如表2所示:

113.表2胶合强度测试结果

114.样品胶合强度(mpa)对比例11.48实施例11.93实施例21.99实施例31.87实施例41.85豆粕胶0.92改性豆粕胶1.19

115.从表2中分析可知,实施例1制得环保型mdi胶的耐水胶合强度明显高于对比例1,表明mdi胶制备过程中加入3

‑

异倒捻子素,显著提升了mdi胶的耐水胶合强度,改善其胶合性能,且胶合强度≥0.7mpa,符合国标gb/t 9846

‑

2015中对i类胶合板的要求。实施例5制得的改性豆粕胶的耐水胶合强度要好于豆粕胶,表明采用4'

‑

o

‑

苄氧依折麦布对豆粕胶进行改性,有效增强了改性豆粕胶的胶合性能,满足国标的要求。

116.试验例3:

117.防火无醛板材性能指标测试

118.按国标gb/t 11718

‑

2009《中密度纤维板标准》对秸秆人造板进行检测,检测指标包括:内结合强度、静曲强度、弯曲弹性模量、2h吸水厚度膨胀率、握钉力、甲醛含量和耐燃性。耐燃性和甲醛释放量按照国标gb/t 8625

‑

2016和gb 18580

‑

2017相关测试方法对试验秸秆样板进行难燃性和甲醛释放量的检测。

119.对对比例1、实施例1~6制得的板材进行上述测试,结果如表3和表4所示:

120.表3物理性能指标测试结果

121.样品内结合强度/mpa静曲强度/mpa2h吸水厚度膨胀率/%握钉力/n对比例11.0829.01.171755实施例11.8634.21.162079实施例21.9134.61.152084实施例31.7733.51.162059实施例41.7433.01.172051

实施例52.1234.60.722085实施例61.4929.80.911760

122.从表3中分析可知,实施例1制得板材的内结合强度、静曲强度以及握钉力明显高于对比例1,表明mdi胶制备过程中加入3

‑

异倒捻子素,再与其它组分复配得到胶黏剂,应用于秸秆人造板的制备工艺中,制得的板材的综合性能得到显著提升,板材的内结合力、静曲强度、握钉性能得到有效增强,且各项指标均超过国标对中密度纤维板的要求。实施例5制得板材的内结合强度明显好于实施例1,2h吸水厚度膨胀率明显低于实施例1和实施例6,且实施例6的相应效果好于对比例1,表明采用4'

‑

o

‑

苄氧依折麦布对豆粕胶进行改性,再与其它组分复配得到胶黏剂,应用于秸秆人造板的制备工艺中,能够有效提升板材的内结合力,增强其耐水膨胀性能;且在3

‑

异倒捻子素改性mdi胶和4'

‑

o

‑

苄氧依折麦布改性豆粕胶同时存在的条件下,对板材内结合力及耐水膨胀性能的改善效果更佳。

123.表4难燃性和甲醛释放量测试结果

124.样品平均燃烧剩余长度/cm甲醛释放量(mg/100g)对比例128.40实施例132.70实施例233.10实施例331.90实施例431.50实施例536.40实施例632.00

125.从表4中分析可知,实施例1制得板材的平均燃烧剩余长度明显长于对比例1,表明mdi胶制备过程中加入3

‑

异倒捻子素,再与其它组分复配得到胶黏剂,应用于秸秆人造板的制备工艺中,能够增强板材的耐燃烧性能,达到国标对于不燃烧材料的标准要求,具有优异的防火性能。实施例5制得板材的平均燃烧剩余长度明显长于实施例1,且实施例6的相应效果好于对比例1,表明采用4'

‑

o

‑

苄氧依折麦布对豆粕胶进行改性,再与其它组分复配得到胶黏剂,应用于秸秆人造板的制备工艺中,显著提升了板材的耐燃烧效果,防火性能更佳;且在3

‑

异倒捻子素改性mdi胶和4'

‑

o

‑

苄氧依折麦布改性豆粕胶同时存在的条件下,对板材防火效果的提升作用更大。此外,本发明制得的板材的甲醛释放量均为零,在使用过程中不会产生甲醛,应用于家具产品中,不会对人体产生危害,且制作成本低,不产生环境污染,更加经济环保。

126.上述实施例中的常规技术为本领域技术人员所知晓的现有技术,故在此不再详细赘述。

127.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。