1.本发明涉及聚酰亚胺改性技术领域,具体涉及到一种具有低吸湿和高粘结性的聚酰亚胺薄膜及其制备方法。

背景技术:

2.聚酰亚胺(pi)是指主链上含有酰亚胺环的一类化合物,稳定的分子结构赋予聚酰亚胺优异的机械、绝缘、介电性能,因而在电气电子行业具有广泛应用,尤其是在5g时代的集成电路领域中。

3.然而,pi分子内存在的大量极性基团使其吸水率较高,进而影响其介电性能的稳定性。传统pi薄膜的性能与科技发展的新需求分歧日益明显。当前所出现的部分pi薄膜材料替代方案,各有利弊。例如,液晶聚合物(lcp)吸水率、介电性能较优,但力学性能较差、成本较高且国内尚未推出成熟lcp材料;聚四氟乙烯(ptfe)材料介电、力学、吸水率等性能优异,但成本较高、粘着力差且当前仍然以切削成膜工艺为主。并且国内尚未报道出吸水率性能、介电性能等综合性能优异的pi薄膜产品。因此迫切需要开发出具有较低吸水率、较低介电损耗、介电常数性能,同时其它电气性能良好的pi。

技术实现要素:

4.针对上述技术问题,本发明的第一方面提供了一种具有低吸湿和高粘结性的聚酰亚胺薄膜,其制备原料包括聚酰胺酸溶液a与聚酰胺酸溶液b;所述聚酰胺酸溶液a和聚酰胺酸溶液b分别独立地由至少一种二胺单体与一种二酐单体通过原位聚合得到;所述二胺单体和二酐单体分子结构中均含有联苯醚结构;所述聚酰胺酸溶液a和聚酰胺酸溶液b中的二胺单体不相同。

5.作为本发明一种优选的技术方案,所述聚酰胺酸溶液b的二胺单体结构中的苯环结构数量不低于3个。

6.作为本发明一种优选的技术方案,所述聚酰胺酸溶液b的二胺单体结构中至少包含一个侧甲基;优选的,其结构中包含两个侧甲基。

7.作为本发明一种优选的技术方案,所述聚酰胺酸溶液a和所述聚酰胺酸溶液 b中二胺单体与二酐单体摩尔比为1:(0.99~1.01)。

8.作为本发明一种优选的技术方案,所述二胺单体独立地选自4,4'

‑

二氨基二苯醚、2,2'

‑

二(三氟甲基)二氨基联苯、2,2'

‑

双[4

‑

(4

‑

氨基苯氧基苯基)]丙烷、对苯二胺、己二胺、二胺蒽、环己二胺、2,2'

‑

二吡啶

‑

6,6'

‑

二胺、3,8

‑

二胺苊萘、吡嗪

‑

2,6

‑ꢀ

二胺、2,5

‑

二氨对苯二胺、2,7

‑

二胺吖啶、9,9

‑

双(4

‑

氨基苯基)芴、4

‑

[4

‑

(4

‑

氨基苯氧基)

‑

2,3,5,6

‑

四氟苯氧基]苯胺、1,3

‑

双(3

‑

氨基苯氧基)苯、1,3

‑

双(4

‑

氨基苯氧基) 苯中的一种或多种。

[0009]

作为本发明一种优选的技术方案,所述二酐单体独立地选自3,3',4,4'

‑

二苯甲酮四甲酸二酐、对

‑

亚苯基

‑

双苯偏三酸酯二酐、4,4'

‑

氧双邻苯二甲酸酐六氟二酐、 4,4',4"

‑

三氨基三苯甲烷、4

‑

三甲基苯胺、四(4

‑

氨基苯基)甲烷、4,4

’‑

联苯醚二酐、均苯四甲酸二

酐、3,3',4,4'

‑

联苯四羧酸二酐、1,2,4,5

‑

环己烷四甲酸二酐、3,3

‑

氧基双[5

‑

(三氟甲基)苯胺]、1,8

‑

萘二甲酸酐中的至少一种。

[0010]

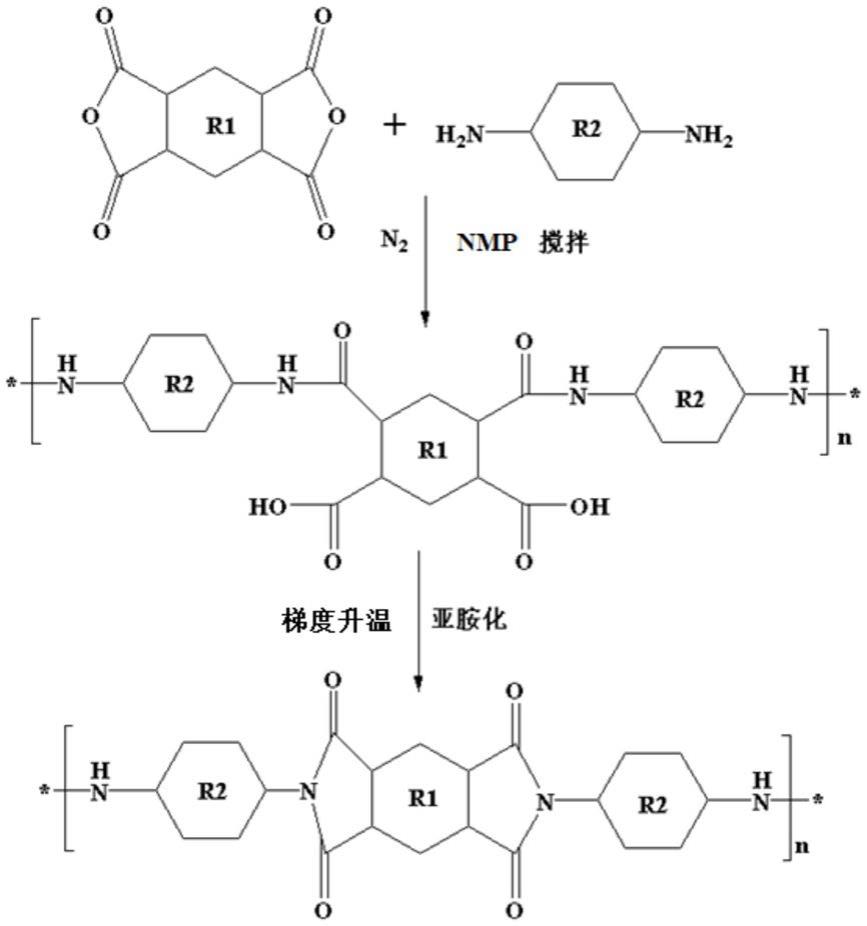

本发明的第二个方面提供了如上所述的具有低吸湿和高粘结性的聚酰亚胺薄膜的制备方法,其包括如下步骤:

[0011]

(1)聚酰胺酸溶液a的制备:在惰性气体氛围下反应器中加入二胺单体和极性非质子溶剂搅拌溶解,然后分批滴加所述二酐单体,在0~20℃下反应12~24 小时即得;

[0012]

(2)聚酰胺酸溶液b的制备:在惰性气体氛围下反应器中加入二胺单体和极性非质子溶剂搅拌溶解,然后分批滴加所述二酐单体,在0~20℃下反应12~24 小时即得;

[0013]

(3)聚酰胺酸前驱体溶液的制备:将所述聚酰胺酸溶液a和聚酰胺酸溶液 b,调节体系的粘度得到所述聚酰胺酸前驱体溶液;

[0014]

(4)热亚胺化:将所述聚酰胺酸前驱体溶液涂布在基材上烘干,然后在 200~360℃范围内梯度升温亚胺化15~60min即得。

[0015]

作为本发明一种优选的技术方案,所述聚酰胺酸前驱体溶液的粘度为9000~ 16000cps。

[0016]

作为本发明一种优选的技术方案,所述二胺和所述酸酐的质量之和占所述聚酰胺酸前驱体溶液总质量的15~25wt%。

[0017]

作为本发明一种优选的技术方案,所述梯度升温过程包括在200~260℃下保温10~25min;然后升温至300~320℃下保温15~30min,然后升温至340~360℃下保温10~25min。

[0018]

有益效果:本发明中的提供的聚酰亚胺薄膜主要由两种不同结构的聚酰胺酸溶液共混后热亚胺化制备得到。通过对其中的不同聚酰胺酸溶液的原料单体结构、单体摩尔比例的调整,使前驱体溶液中包含刚性联苯结构和柔性醚基等结构,进一步通过对其中的物料添加方式、热亚胺化过程中的热处理方式等进行优化,使本技术中的聚酰亚胺薄膜吸水率低至0.21%,并在10ghz频率范围内保持低介电特性,介电常数2.99,介电损耗正切为0.0036,剥离强度保持在0.72kgf/cm以上,在柔性覆铜板领域具有重要应用,尤其是5g技术领域。

附图说明

[0019]

图1是本发明的具有低吸湿和高粘结性的聚酰亚胺薄膜的制备中的相关化学方程式图。

具体实施方式

[0020]

下面结合具体实施方式对本发明提供技术方案中的技术特征作进一步清楚、完整的描述,并非对其保护范围的限制。

[0021]

本发明中的词语“优选的”、“更优选的”等是指,在某些情况下可提供某些有益效果的本发明实施方案。然而,在相同的情况下或其他情况下,其他实施方案也可能是优选的。此外,对一个或多个优选实施方案的表述并不暗示其他实施方案不可用,也并非旨在将其他实施方案排除在本发明的范围之外。

[0022]

应当理解,除了在任何操作实例中,或者以其他方式指出的情况下,表示例如说明

书和权利要求中使用的成分的量的所有数字应被理解为在所有情况下被术语“约”修饰。因此,除非相反指出,否则在以下说明书和所附权利要求中阐述的数值参数是根据本发明所要获得的期望性能而变化的近似值。至少并不是试图将等同原则的适用限制在权利要求的范围内,每个数值参数至少应该根据报告的有效数字的个数并通过应用普通舍入技术来解释。

[0023]

尽管阐述本发明的广泛范围的数值范围和参数是近似值,但是具体实例中列出的数值尽可能精确地报告。然而,任何数值固有地包含由其各自测试测量中发现的标准偏差必然产生的某些误差。

[0024]

本发明的第一方面提供了一种具有低吸湿和高粘结性的聚酰亚胺薄膜,其特征在于,其制备原料包括聚酰胺酸溶液a与聚酰胺酸溶液b;所述聚酰胺酸溶液a和聚酰胺酸溶液b分别独立地由至少一种二胺单体与一种二酐单体通过原位聚合得到;所述二胺单体和二酐单体分子结构中均含有联苯醚结构;所述聚酰胺酸溶液a和聚酰胺酸溶液b中的二胺单体不相同。

[0025]

本技术中的聚酰亚胺薄膜由两种不同的聚酰胺酸溶液(聚酰胺酸溶液a与聚酰胺酸溶液b)共混后热亚胺化制备得到。本技术中的聚酰胺酸溶液a与聚酰胺酸溶液b都是通过二胺和二酐单体之间原位聚合制备获得。二胺单体是指分子结构中含有两个氨基的化合物,二酐单体是分子结构中含有两个酸酐结构的化合物。本技术中的所述聚酰胺酸溶液a与聚酰胺酸溶液b中的二酐单体可以相同,也可以不同,优选的,聚酰胺酸溶液a与聚酰胺酸溶液b的二酐单体相同。本技术中所述聚酰胺酸溶液a与聚酰胺酸溶液b中的二胺单体不相同,但是其中的二胺单体结构中均含有联苯醚结构。

[0026]

在一些实施方式中,所述聚酰胺酸溶液a与聚酰胺酸溶液b原料中的所述二胺单体独立地选自4,4'

‑

二氨基二苯醚、2,2'

‑

二(三氟甲基)二氨基联苯、2,2'

‑

双 [4

‑

(4

‑

氨基苯氧基苯基)]丙烷、对苯二胺、己二胺、二胺蒽、环己二胺、2,2'

‑

二吡啶

‑

6,6'

‑

二胺、3,8

‑

二胺苊萘、吡嗪

‑

2,6

‑

二胺、2,5

‑

二氨对苯二胺、2,7

‑

二胺吖啶、 9,9

‑

双(4

‑

氨基苯基)芴、4

‑

[4

‑

(4

‑

氨基苯氧基)

‑

2,3,5,6

‑

四氟苯氧基]苯胺、1,3

‑

双(3

‑ꢀ

氨基苯氧基)苯、1,3

‑

双(4

‑

氨基苯氧基)苯中的一种或多种。

[0027]

优选的,所述聚酰胺酸溶液b的二胺单体结构中的苯环结构数量不低于3个;优选的,所述聚酰胺酸溶液b的二胺单体结构中的苯环结构数量为4个.

[0028]

优选的,所述聚酰胺酸溶液b的二胺单体结构中至少包含一个侧甲基;优选的,其结构中包含两个侧甲基。

[0029]

优选的,所述聚酰胺酸溶液b的二胺单体为2,2'

‑

双[4

‑

(4

‑

氨基苯氧基苯基)] 丙烷(bapp),其具有如下结构:

[0030][0031]

优选的,所述聚酰胺酸溶液a中的二胺单体结构中的苯环结构数量至少为2 个;优选的,所述聚酰胺酸溶液a中的二胺单体结构中的苯环结构数量为3个。

[0032]

优选的,所述聚酰胺酸溶液a中的二胺单体1,3

‑

双(4

‑

氨基苯氧基)苯(tpe

‑

r),其具有如下结构:

[0033][0034]

在一些实施方式中,所述聚酰胺酸溶液a与聚酰胺酸溶液b原料中的所述二酐单体独立地选自3,3',4,4'

‑

二苯甲酮四甲酸二酐、对

‑

亚苯基

‑

双苯偏三酸酯二酐、4,4'

‑

氧双邻苯二甲酸酐六氟二酐、4,4',4"

‑

三氨基三苯甲烷、4

‑

三甲基苯胺、四(4

‑

氨基苯基)甲烷、4,4

’‑

联苯醚二酐(odpa)、均苯四甲酸二酐、3,3',4,4'

‑

联苯四羧酸二酐、1,2,4,5

‑

环己烷四甲酸二酐、3,3

‑

氧基双[5

‑

(三氟甲基)苯胺]、1,8

‑

萘二甲酸酐中的至少一种。

[0035]

优选的,所述聚酰胺酸溶液a与聚酰胺酸溶液b原料中的所述二酐单体相同,为4,4

’‑

联苯醚二酐(odpa),cas:1823

‑

59

‑

2。

[0036]

优选的,所述聚酰胺酸溶液a和所述聚酰胺酸溶液b中二胺单体与二酐单体摩尔比为1:(0.99~1.01)。

[0037]

本发明的第二个方面提供了如上所述的具有低吸湿和高粘结性的聚酰亚胺薄膜的制备方法,其包括如下步骤:

[0038]

(1)聚酰胺酸溶液a的制备:在惰性气体氛围下反应器中加入二胺单体和极性非质子溶剂搅拌溶解,然后分批滴加所述二酐单体,在0~20℃下反应12~24 小时即得;

[0039]

(2)聚酰胺酸溶液b的制备:在惰性气体氛围下反应器中加入二胺单体和极性非质子溶剂搅拌溶解,然后分批滴加所述二酐单体,在0~20℃下反应12~24 小时即得;

[0040]

(3)聚酰胺酸前驱体溶液的制备:将所述聚酰胺酸溶液a和聚酰胺酸溶液 b,调节体系的粘度得到所述聚酰胺酸前驱体溶液;

[0041]

(4)热亚胺化:将所述聚酰胺酸前驱体溶液涂布在基材上烘干,然后在 200~360℃范围内梯度升温亚胺化15~60min即得。

[0042]

本技术中对所述聚酰胺酸溶液a和聚酰胺酸溶液b的制备过程中采用的极性非质子溶剂的具体选择并不做特殊限定,可以选用本领域技术人员所熟知的各类非质子极性溶剂,包括但不限于乙腈、二甲基亚砜、n

‑

甲基吡咯烷酮、n,n

‑ꢀ

二甲基乙酰胺、n,n

‑

二甲基甲酰胺或n

‑

甲基吡咯烷酮(nmp)中的一种或多种组合。

[0043]

本技术中在聚酰胺酸溶液a和聚酰胺酸溶液b的制备反应在惰性气体氛围下进行,本技术中对所述惰性气体的具体种类选择并不作特殊限定,可以选用本领域技术人员所熟知的各类惰性气体,包括但不限于氮气、氩气等。

[0044]

本技术中,在制备所述聚酰胺酸溶液a和聚酰胺酸溶液b时,需要将二酐单体分批添加至二胺单体中。优选的,所述二酐单体分3~8批次逐步添加进行反应。本技术中,二胺单体在极性非质子溶剂搅拌混合后,在低于10℃下搅拌溶解20~40min。

[0045]

优选的,所述聚酰胺酸溶液a和聚酰胺酸溶液b的固含量为20~35wt%。

[0046]

在一些优选的实施方式中,步骤(3)中所述聚酰胺酸溶液a与聚酰胺酸溶液b的摩尔添加量之比优选为(55%~15%):(85%~45%);优选的为50%:50%。

[0047]

优选的,所述聚酰胺酸前驱体溶液的粘度为9000~16000cps;优选的,所述聚酰胺酸前驱体溶液的粘度为10000cps。

[0048]

优选的,所述二胺和所述酸酐的质量之和占所述聚酰胺酸前驱体溶液总质量的15~25wt%(即所述聚酰胺酸前驱体溶液的固含量为15~25wt%)。

[0049]

本技术中讲所述聚酰胺酸前驱体溶液涂布在基材之后进行烘干和热亚胺化处理,其中的烘干包括预烘干和正式烘干。优选的,在80~160℃预烘干后,经 ir烘箱升温至70~100℃保温10min完成整个烘干操作。

[0050]

本技术中对烘干处理之后的物料通过梯度升温的方式进行热亚胺化处理,其中的热亚胺化处理温度为200~360℃。

[0051]

优选的,所述梯度升温过程包括在200~260℃下保温10~25min;然后升温至300~320℃下保温15~30min,然后升温至340~360℃下保温10~25min。

[0052]

申请人发现当采用上述特定温度下的梯度升温亚胺化方式,可以更好的改善聚酰亚胺薄膜的剥离强度,还有助于提升其介电特性,降低吸水率。可能是在上述温度下梯度升温热亚胺化过程中,聚酰胺酸溶液能够逐步脱水闭环酰亚胺化,避免在此过程中产生的水影响其进一步亚胺化过程。而且通过对聚酰胺酸溶液a 和聚酰胺酸溶液b中二胺单体的选择,其中二酐单体的加料方式,以及聚酰胺酸溶液a和聚酰胺酸溶液b的混合配比的调控,使制备得到的聚酰亚胺薄膜结构中同时包含大量的刚性苯环结构,提高薄膜的致密度,使聚合物链段更加有序的排列,避免环境中的水分子往薄膜内部的渗透,从而有助于降低吸水率,改善介电特性。同时,保证在聚酰亚胺薄膜聚合物结构中包含大量的醚基、侧甲基等柔性结构,使聚酰亚胺的聚合物链段能够在铜箔等基材表面能够更好的铺展和贴附,提高聚酰胺酸溶液在热亚胺化后对基材表面的粘结性,提高其剥离强度。

[0053]

下面通过实施例对本发明进行具体描述。有必要在此指出的是,以下实施例只用于对本发明作进一步说明,不能理解为对本发明保护范围的限制,该领域的专业技术人员根据上述本发明的内容做出的一些非本质的改进和调整,仍属于本发明的保护范围。

[0054]

实施例1:

[0055]

本实施例提供了一种具有低吸湿和高粘结性的聚酰亚胺薄膜,其通过如下方法制备得到:

[0056]

(1)在20℃水浴和n2氛围保护下,向装有机械搅拌的500ml烧瓶中加入 29.24g tpe

‑

r,170g甲基吡咯烷酮(nmp)。保持水浴温度为5℃,机械搅拌30 分钟。然后向上述溶液中加入10g odpa,2小时后继续向其中滴加10g odpa,, 待反应3h后继续向其中滴加6g odpa,待反应4h后向其中滴加6godpa,控制体系固含量为28%。在室温下机械搅拌16小时,得到粘稠的聚酰胺酸溶液a;

[0057]

(2)在0℃水浴和n2氛围保护下,向装有机械搅拌的500ml烧瓶中加入 41.051g bapp,170g甲基吡咯烷酮(nmp)。保持水浴温度为5℃,机械搅拌30 分钟。然后向上述溶液中加入10g odpa,2小时后继续向其中滴加10g odpa,待反应3h后继续向其中滴加6g odpa,待反应4h后向其中滴加6g odpa,控制体系固含量为30%。在室温下机械搅拌16小时,得到粘稠的聚酰胺酸溶液b;

[0058]

(3)在20℃水浴和n2的保护下,将上述聚酰胺酸溶液a与聚酰胺酸溶液b 混合(摩尔比为50%:50%),搅拌。待反应物粘度达到10000cps左右后终止反应,得到浅棕色透明的聚酰胺酸前驱体溶液。

[0059]

(4)将聚酰胺酸前驱体溶液均匀涂覆在铜箔上,湿态厚度控制为160um;将涂布后的铜箔经ir烘箱升温至约85℃保温10min,再升温至约230℃保温 15min,然后升温至约310℃保温20min,最后升温至约350℃保温15min获得聚酰亚胺膜,其性能测试结果如表1。

[0060]

实施例2:

[0061]

本实施例提供了一种具有低吸湿和高粘结性的聚酰亚胺薄膜,其通过如下方法制备得到:

[0062]

(1)在20℃水浴和n2氛围保护下,向装有机械搅拌的500ml烧瓶中加入29.24 g tpe

‑

r,170g甲基吡咯烷酮(nmp)。保持水浴温度为5℃,机械搅拌30分钟。然后向上述溶液中加入10g odpa,2小时后继续向其中滴加10g odpa,待反应 3h后继续向其中滴加6g odpa,待反应4h后向其中滴加6godpa,控制体系固含量为28%。在室温下机械搅拌16小时,得到粘稠的聚酰胺酸溶液a;

[0063]

(2)在0℃水浴和n2氛围保护下,向装有机械搅拌的500ml烧瓶中加入41.051 g bapp,170g甲基吡咯烷酮(nmp)。保持水浴温度为5℃,机械搅拌30分钟。然后向上述溶液中加入10g odpa,2小时后继续向其中滴加10g odpa,待反应 3h后继续向其中滴加6g odpa,待反应4h后向其中滴加6g odpa,控制体系固含量为30%。在室温下机械搅拌16小时,得到粘稠的聚酰胺酸溶液b;

[0064]

(3)在20℃水浴和n2的保护下,将上述聚酰胺酸溶液a与聚酰胺酸溶液b 混合(摩尔比为40%:60%),搅拌。待反应物粘度达到10000cps左右后终止反应,得到浅棕色透明的聚酰胺酸前驱体溶液。

[0065]

(4)将聚酰胺酸前驱体溶液均匀涂覆在铜箔上,湿态厚度控制为160um;将涂布后的铜箔经ir烘箱升温至约85℃保温10min,再升温至约230℃保温15min,然后升温至约310℃保温20min,最后升温至约350℃保温15min获得聚酰亚胺膜,其性能测试结果如表1。

[0066]

实施例3:

[0067]

本实施例提供了一种具有低吸湿和高粘结性的聚酰亚胺薄膜,其通过如下方法制备得到:

[0068]

(1)在20℃水浴和n2氛围保护下,向装有机械搅拌的500ml烧瓶中加入29.24 g tpe

‑

r,170g甲基吡咯烷酮(nmp)。保持水浴温度为5℃,机械搅拌30分钟。然后向上述溶液中加入10g odpa,2小时后继续向其中滴加10g odpa,,待反应 3h后继续向其中滴加6g odpa,待反应4h后向其中滴加6godpa,控制体系固含量为28%。在室温下机械搅拌16小时,得到粘稠的聚酰胺酸溶液a;

[0069]

(2)在0℃水浴和n2氛围保护下,向装有机械搅拌的500ml烧瓶中加入41.051 g bapp,170g甲基吡咯烷酮(nmp)。保持水浴温度为5℃,机械搅拌30分钟。然后向上述溶液中加入10g odpa,2小时后继续向其中滴加10g odpa,,待反应3h后继续向其中滴加6g odpa,待反应4h后向其中滴加6g odpa,控制体系固含量为30%。在室温下机械搅拌16小时,得到粘稠的聚酰胺酸溶液b;

[0070]

(3)在20℃水浴和n2的保护下,将上述聚酰胺酸溶液a与聚酰胺酸溶液b 混合(摩尔比为30%:70%),搅拌。待反应物粘度达到10000cps左右后终止反应,得到浅棕色透明的聚酰胺酸前驱体溶液。

[0071]

(4)将聚酰胺酸前驱体溶液均匀涂覆在铜箔上,湿态厚度控制为160um;将涂布后的铜箔经ir烘箱升温至约85℃保温10min,再升温至约230℃保温15min,然后升温至约310℃保温20min,最后升温至约350℃保温15min获得聚酰亚胺膜,其性能测试结果如表1。

[0072]

实施例4:

[0073]

本实施例提供了一种具有低吸湿和高粘结性的聚酰亚胺薄膜,其通过如下方法制备得到:

[0074]

(1)在20℃水浴和n2氛围保护下,向装有机械搅拌的500ml烧瓶中加入29.24 g tpe

‑

r,170g甲基吡咯烷酮(nmp)。保持水浴温度为5℃,机械搅拌30分钟。然后向上述溶液中加入10g odpa,2小时后继续向其中滴加10g odpa,,待反应3h后继续向其中滴加6g odpa,待反应4h后向其中滴加6godpa,控制体系固含量为28%。在室温下机械搅拌16小时,得到粘稠的聚酰胺酸溶液a;

[0075]

(2)在0℃水浴和n2氛围保护下,向装有机械搅拌的500ml烧瓶中加入41.051 g bapp,170g甲基吡咯烷酮(nmp)。保持水浴温度为5℃,机械搅拌30分钟。然后向上述溶液中加入10g odpa,2小时后继续向其中滴加10g odpa,,待反应 3h后继续向其中滴加6g odpa,待反应4h后向其中滴加6g odpa,控制体系固含量为30%。在室温下机械搅拌16小时,得到粘稠的聚酰胺酸溶液b;

[0076]

(3)在20℃水浴和n2的保护下,将上述聚酰胺酸溶液a与聚酰胺酸溶液b 混合(摩尔比为20%:80%),搅拌。待反应物粘度达到10000cps左右后终止反应,得到浅棕色透明的聚酰胺酸前驱体溶液。

[0077]

(4)将聚酰胺酸前驱体溶液均匀涂覆在铜箔上,湿态厚度控制为160um;将涂布后的铜箔经ir烘箱升温至约85℃保温10min,再升温至约230℃保温15min,然后升温至约310℃保温20min,最后升温至约350℃保温15min获得聚酰亚胺膜,其性能测试结果如表1。

[0078]

申请人根据ipc

‑

tm

‑

650标准,对上述实施例中的样品进行吸水率、介电特性以及玻璃强度的测试,其测试结果如下表1所示。

[0079]

表1性能测试结果

[0080] 吸水率(%)介电特性10ghz(ε

r

/tanδ)剥离强度(kgf/cm)实施例10.523.067/0.00390.728实施例20.313.033/0.00370.752实施例30.213.022/0.00350.786实施例40.333.023/0.00360.801

[0081]

从上述实验结果中可以看出,本技术中提供的聚酰亚胺薄膜具有较低的吸水率,低至0.21%,并在10ghz频率范围内保持低介电特性,介电常数2.99,介电损耗正切为0.0036,剥离强度保持在0.72kgf/cm以上,在柔性覆铜板领域具有重要应用,尤其是5g技术领域。

[0082]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。

![一种5-卤代-2[(烷氧基羰基)氨基]-3-甲基苯甲酸的制备方法与流程](/upload/img/202111/alq13fxki5y.jpg)