基于3d打印的机器人力控智能打磨方法及其实施装置

技术领域

1.本发明涉及的是一种机器人力控自动打磨技术领域的打磨方法及其实施装置,特别是一种带有黄金打磨程序的基于3d打印的机器人力控智能打磨方法及其实施装置。

背景技术:

2.在当前的3d打印行业,几乎所有的3d打印产品都要经过打磨抛光这道工序,才能生产出合格的产品。传统的打磨抛光都是由人工手动完成的,打磨质量的一致性比较差,并且随着当前制造业进入工业4.0时代,大量机器人的应用替代了一线的操作工人,人工要做的工作相对越来越简单,而在打磨领域,工作环境比较恶劣,还有就是工作强度大,粉尘、噪音等,严重影响人的身体健康,造成打磨工越来越少,特别是熟练的技术工。然后3d打印产品大都是形状比较复杂,尺寸和表面精度要求比较高,需要技能熟练的工人才能提高产品的良品率,确保产品质量。

3.针对打磨工人的严重缺失,目前也有很多行业采用了机器人自动打磨抛光,比如五金件的机器人打磨抛光、汽车行业相关零件的表面轮廓的去毛刺、家具行业的打磨等,已经采用了大量的机器人去完成这些领域产品的打磨。这些领域之所以可以采用机器人打磨,是因为它们的产品外形相对简单、打磨质量要求不是特别高,普通的机器人就可以完成。在3d打印行业,也有机器人自动打磨,但是对于表面去除量比较小,外形比较复杂的产品,特别是发动机叶片、钛合金、铝合金产品这一领域,机器人很难确保打磨质量,因为3d打印件容易变形,产品定位基准面少,产品表面还有多余的打印支撑,造成机器人无法精准抓取、机器人无法精准定位,变形的地方无法打磨到、产品表面无法与打磨工具完全贴合等,这些都严重影响产品的打磨质量。

技术实现要素:

4.本发明针对现有技术的不足,提出一种基于3d打印的机器人力控智能打磨方法及其实施装置,不仅解决了以往打磨轨迹示教麻烦、示教时间长的问题,还解决了复杂曲面零件数模的快速生成,及复杂曲面的机器人打磨轨迹调试难的问题。

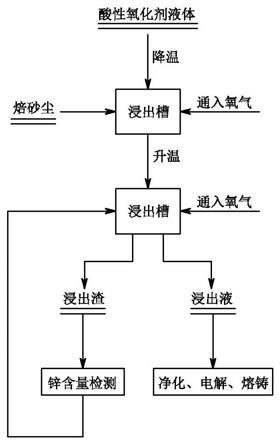

5.本发明是通过以下技术方案来实现的,本发明的智能打磨方法包括生成黄金打磨轨迹方法和机器人自动打磨方法;

6.其中,生成黄金打磨轨迹方法包括以下步骤:第一,由3d扫描系统扫描打磨工件形成三维数模,将机器人、打磨工具、机器人抓具、打磨工件的三维数模导入离线编程软件;第二,通过坐标系标定方法标定出打磨工具和打磨工件在机器人末端的坐标系及相对位置关系,在离线编程软件中按这种坐标关系调整他们的空间坐标系位置,设定打磨工艺策略;第三,在离线编程中选择合适的磨削工具、划分打磨区域、设定打磨顺序,调整切入切出打磨位置点等,进行离线仿真打磨轨迹;第四,自动生成机器人打磨黄金轨迹程序文件,并导入到打磨程序中;

7.机器人自动打磨方法包括以下步骤:第一,人工上料,机器人抓取打磨工件;第二,

通过激光测量系统对打磨工件在机器人末端的位置坐标系进行测量并通过算法计算出坐标系的偏差;第三,根据偏差值对打磨工件的坐标系进行自动调整,并更新打磨轨迹点的坐标值信息,完成打磨工件坐标系的校准及黄金打磨程序更新,并把更新后的黄金打磨程序发送给机器人;第四,机器人自动打磨;第五,打磨完成,机器人下料,人工换料。

8.本发明的实施装置包括工作站体、上料台、快换抓具库、快换打磨工具库、激光测量系统、机器人、机器人底座、第一砂带机、第二砂带机、浮动打磨工具、抛光机、测试台、机器人控制柜、主控制柜、砂带机控制柜、除尘系统、3d扫描测量台、人机控制单元、供气站,工作站体由钢平台、围栏、安全门、扫描窗构成,钢平台布置在工作站体的底部,机器人底座布置在工作站体内的中间部位,机器人布置在机器人底座上,机器人侧抓具与机器人末端法兰相连接;第一砂带机、第二砂带机、浮动打磨工具、抛光机均布在工作站体内,并位于机器人四周;上料台位于机器人正侧方,上料台的一端布置在工作站体内,另一端布置在工作站体外;快换夹具库、快换打磨工具库位于上料台左侧,人机控制单元、机器人控制柜、主控制柜位、3d扫描测量台、供气站、砂带机控制柜均布置在工作站体外,激光测量系统布置在工作站体内并靠近第一砂带机,测试台布置在工作站体内并靠近抛光机;除尘系统由除尘器和除尘管路构成,除尘器布置在工作站体外,除尘管道的一端连接在除尘器的集尘口,另一端的吸尘口布置在第一砂带机、第二砂带机的集尘口处。

9.进一步地,在本发明中,机器人为六轴机器人,所述打磨工具包括砂带机、抛光机、浮动打磨工具。

10.更进一步地,在本发明中,激光测量系统采用的是激光位移传感器,3d扫描系统由三维扫描仪、扫描仪安装支架构成,所述第一砂带机、第二砂带机均为上下双层浮动砂带机。

11.更进一步地,在本发明中,上料台包含上料台支架、三个往复输送气缸和三个定位辅助工装。

12.更进一步地,在本发明中,快换抓具库包括抓具支架、抓具、抓具定位销、抓具在位检测开关、抓具防尘系统,快换打磨工具库包括打磨工具支架、打磨工具、打磨工具定位销、打磨工具在位检测开关、打磨工具防尘系统。

13.更进一步地,在本发明中,气站包括阀岛、气体三联件、调压阀、压力检测开关、气管及气管接头、气控箱,人机控制单元是一个触摸控制hmi界面。

14.与现有技术相比,本发明具有如下有益效果为:本发明是通过感知打磨工件和打磨工件的接触力,自动调整打磨轨迹,使打磨工件的磨削表面的一致性大大提高;另外通过离线编程和3d扫描系统对工件打磨表面的复杂曲面进行机器人轨迹的自动生成,通过打磨测试并对打磨轨迹微调,生成工件的黄金打磨轨迹。机器人拾取工件后,再通过激光测量系统,对打磨工件的抓取位置精度进行二次定位,由纠偏软件自动调整机器人打磨轨迹。通过此种方法和策略,可以根据打磨工件的实际外形快速生成复杂曲面的机器人打磨轨迹,并可以快速对打磨轨迹进行调整,不仅解决了以往打磨轨迹示教麻烦、示教时间长的问题,还解决了复杂曲面零件数模的快速生成,及复杂曲面的机器人打磨轨迹调试难的问题,以及变形零件的轨迹调整困难的问题,以及抓具存在一定误差导致打磨不良的问题。

附图说明

15.图1为本发明生成黄金打磨轨迹方法流程图;

16.图2为本发明机器人自动打磨方法流程图;

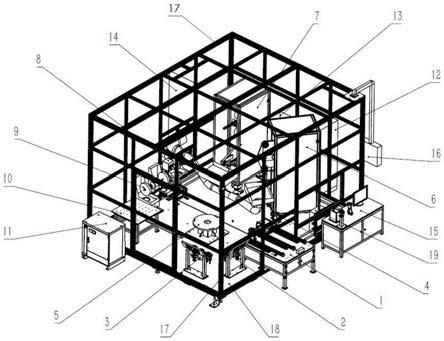

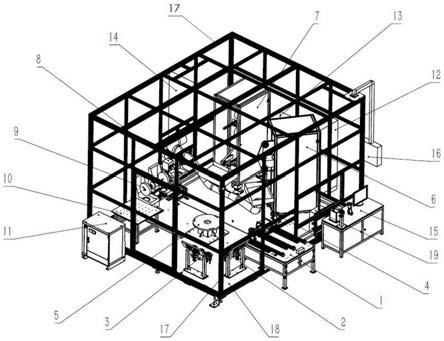

17.图3为本发明实施例的整体结构示意图;

18.图4为本发明实施例的整体结构侧视图;

19.图5为本发明实施例的整体结构俯视图

20.其中:1、上料台,2、快换抓具库,3、快换打磨工具库,4、激光测量系统,5、机器人底座,6、第一砂带机,7、第二砂带机,8、浮动打磨工具,9、抛光机,10、测试台,11、机器人控制柜,12、主控制柜,13、砂带机控制柜,14、除尘系统,15、3d 扫描测量台,16、人机控制单元,17、围栏,18、钢平台,19、供气站。

具体实施方式

21.下面结合附图对本发明的实施例作详细说明,本实施例以本发明技术方案为前提,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

22.实施例

23.整个系统的具体结构如图3至图5所示,本发明包括上料台1、快换抓具库2、快换打磨工具库3、激光测量系统4、机器人底座5、第一砂带机6、第二砂带机7、浮动打磨工具8、抛光机9、测试台10、机器人控制柜11、主控制柜12、砂带机控制柜13、除尘系统14、3d扫描测量台15、人机控制单元16、围栏17、钢平台18,、供气站19,工作站体由钢平台18、围栏17、安全门、扫描窗构成,钢平台18布置在工作站体的底部,机器人底座5布置在工作站体内的中间部位,机器人布置在机器人底座5上,机器人侧抓具与机器人末端法兰相连接;第一砂带机6、第二砂带机7、浮动打磨工具8、抛光机9均布在工作站体内,并位于机器人四周;上料台1位于机器人正侧方,上料台1 的一端布置在工作站体内,另一端布置在工作站体外;快换夹具库2、快换打磨工具库 3位于上料台1左侧,机器人控制柜11、主控制柜位12、、砂带机控制柜13、3d扫描测量台14、人机控制单元16、供气站19均布置在工作站体外,激光测量系统4布置在工作站体内并靠近第一砂带机6,测试台10布置在工作站体内并靠近抛光机9;除尘系统 14由除尘器和除尘管路构成,除尘器布置在工作站体外,除尘管道的一端连接在除尘器的集尘口,另一端的吸尘口布置在第一砂带机6、第二砂带机7的集尘口处。

24.在本发明中的实施过程中,机器人可以是各种品牌的六轴机器人,比如kuka、abb、 fanuc、安川以及国内品牌机器人。

25.机器人底座5可以对机器人进行地面固定或者倒立安装的底座,在安装时,需按照机器人固定说明书进行安装,确保机器人运行平稳安全。

26.激光测量系统4采用的是激光位移传感器,采用直流24v供电,通过模拟量进行通讯,检测精度0.01mm,检测距离25

‑

35mm。

27.3d扫描系统15由三维扫描仪、扫描仪安装支架、扫描仪控制软件组成。三维扫描仪的光源是红色激光十字线,扫描仪精度0.01mm,扫描基准距离300mm,扫描区域大于 200mm*200mm。扫描仪安装支架由扫描仪安装块和焊接支架组成,扫描仪安装块采用6061 铝合金材质加工而成,可保护扫描仪外壳在安装的时候不被挤压磨损,焊接支架由方管和铁板焊接而成,结构稳定可靠,不会产生晃动。

28.第一砂带机6为上下双层浮动砂带机,上层的接触轮为橡胶平轮,下层的接触轮为小型接触轮;第二砂带机7也为上下双层浮动砂带机,上层的接触轮为橡胶平轮,下层的接触轮为中型接触轮。

29.快换抓具库2是存放产品抓具的一套设备,它包括抓具支架、抓具、抓具定位销、抓具在位检测开关、抓具防尘系统。通过两个抓具定位销将抓具定位摆放在抓具支架上,可提高抓具的定位精度,方便机器人抓取。抓具定位销通过抓具支架上的销孔装入并用螺母从背面锁紧。抓具在位检测开关为接近开关,可检测各种材质。抓具是由机器人快换盘和抓取气爪组成。抓具防尘系统由翻转气缸、防尘盖板组成。当翻转气缸避开时,防尘盖板需遮挡住抓具上的快换盘接线针,防止灰尘或铁屑进入,影响快换盘的正常使用。防尘盖板由钣金件折弯而成,四个折弯边的长度刚好可以覆盖快换盘。快换抓具库的所有动作和点位信息均集成在上位机上,通过plc进行系统控制。

30.快换打磨工具库3是为打磨工作站提供打磨工具的快换刀具库,它包括打磨工具支架、打磨工具、打磨工具定位销、打磨工具在位检测开关、打磨工具防尘系统。通过两个打磨工具的定位销将产品定位摆放在打磨工具支架上,可提高打磨工具的定位精度,方便机器人抓取。打磨工具定位销通过打磨工具支架上的销孔装入并用螺母从背面锁紧。打磨工具的在位检测开关为接近开关,可检测各种材质。打磨工具是由机器人快换盘和打磨头组成。打磨工具防尘系统由翻转气缸、防尘盖板组成。当翻转气缸避开时,防尘盖板需遮挡住抓具上的快换盘接线针,防止灰尘或铁屑进入,影响快换盘的正常使用。防尘盖板由钣金件折弯而成,四个折弯边的长度刚好可以覆盖快换盘。快换打磨工具库的所有动作和点位信息均集成在上位机上,通过plc进行系统控制。打磨头包括气动径向浮动打磨头、气动小砂带机等,均由气源作为驱动。

31.工作站体由钢平台18、围栏17、安全门、扫描窗等组成。钢平台18由工字钢和钢板焊接而成,经退火处理,然后表面烤漆,结构稳定性强。钢平台18的底部安装有调水平用的脚杯,脚杯由不锈钢制成,具备高强度的承载能力,并可以通过螺母进行高度的调节。钢平台18的底部共有14个脚杯作为支撑点,脚杯成均匀分布,每隔1米布置一个脚杯,使所有脚杯可均匀承载。围栏17是由铝合金型材搭建而成,型材框架内均安装有透明亚克力板,然后型材均通过l型连接板安装在钢平台上。型材安装在钢平台上后可形成一个密封的环境,可达到隔音的效果及整体设备内的粉尘不会外泄。安全门由安全锁和型材门组成,在机器人自动运行情况下,打开安全锁,工作台内部的所有设备均会停止运行。扫描窗为一个可平行推拉的门窗,当机器人抓取的工件经激光测量系统4测量后提示系统要进行三维扫描时,人工打开扫描窗,机器人将工件移动至窗口,然后人工拿着扫描仪对工件进行扫描即可。

32.人机控制单元16是一个触摸控制hmi界面,上面包括系统控制模式选择、产品状态信息、设备状态信息、设备参数设置、打磨工艺参数设置、报警信息等,主要功能是对工作站进行手动操作和自动模式的各项人工操作平台。

33.主控制柜12是给整个系统供电和安装电气元器件,电气元器件包含plc、变频器、开关电源、继电器、电压转换器、网络模块、电源开关、电源快插接头等。主控制柜是符合工业标准的电气柜,采用五折型材折弯焊接而成,满足ip54要求,带风扇,具备防尘防水功能。

34.除尘系统14由除尘器和除尘管道组成,除尘器是采用湿式除尘系统或者干式防爆除尘器,功率3kw,带变频调速功能,除尘器的启停由系统控制软件进行联动,可有效提高除

尘效果。除尘管道采用防爆阻燃软管和不锈钢接头组成,除尘管道的一端连接在除尘器的集尘口,另一端连接在砂带机的集尘口处。

35.具体实施过程如下:

36.重建被打磨工件的三维模型:用3d扫描仪扫描被打磨的零件,形成点云数据模型,并导出sli文件,然后在模型对比软件中,与标准三维数模进行对比,分析偏差值,确定所有打磨区域的数模变形量,若被打磨工件的扫描数模打磨区域的变形量在可直接打磨的变形范围内,也就是工件的变形不大,可直接根据标准数模进行离线仿真打磨轨迹程序,若被打磨工件的扫描数模打磨区域的变形量偏出可直接打磨的变形范围,则根据扫描的数模进行逆向建模,获取新的三维数模,然后再利用离线编程软件进行打磨轨迹的仿真和路径规划。

37.黄金打磨轨迹的生成:在离线编程软件自动生成机器人打磨轨迹后,打磨工艺调试工程师对该打磨轨迹进行验证打磨,然后根据打磨效果,调整打磨轨迹的切入、切出打磨点,并微调打磨姿态,最终生成的打磨轨迹可自动打磨出合格的零件后,即可把此打磨轨迹程序确定为黄金打磨轨迹。

38.拾取被打磨工件:人工将被打磨的工件放置在上料台1对应的定位辅助工装上,然后通过启动按钮提示被打磨工件放置完毕,然后人工在人机交互界面选择被打磨工件的编号,并启动自动打磨模式按钮,机器人就会根据被打磨工件的编号在快换抓具库自动抓取该产品对应的抓具,然后对打磨工具进行自动拾取。

39.激光测量单元4测量打磨工件的坐标系偏差:机器人拾取被打磨工件后,将工件移至激光测量单元4的测量位置,取机器人的八个测量位置对工件不同特征位置进行激光测量,然后通过算法计算出工件中心坐标值,与黄金打磨轨迹中的机器人末端工具坐标系进行对比,然后通过软件自动调整该零件的黄金打磨轨迹程序,并更新至机器人打磨程序中。

40.对工件进行打磨:机器人更新打磨程序后,打磨工具自动启动,然后机器人将工件移动至对应的打磨工具处进行打磨。同时除尘系统14也会启动,在打磨的同时对磨削掉的粉尘进行收集,避免粉尘聚集造成安全隐患。

41.打磨完成,打磨工件切换:当一个工件打磨完成后,机器人自动将打磨好的工件放置在对应的辅助定位工装上,然后通过直线输送气缸移动至打磨站体外,人工将打磨好的工件取下,并放置上新的打磨工件,完成工件的切换。

42.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。