1.本发明涉及焊接技术领域,具体而言,涉及一种高硬度硬质合金的焊接工艺。

背景技术:

2.目前一些特殊领域的工件,对于硬度或者温度都要较高要求。以传统制造行业所用的井下螺杆钻具径向轴承为例,目前一般是采用烧结工艺制备而成的。常用的烧结设备是电阻炉和马费炉等,型号样式分为钟罩式电炉和卧式电炉等。具体操作为,将规格型号为15

×

15

×

3或者20

×6×

3或特殊定制的yg8硬质合金片用胶水粘贴在基体钢件上,贴好后再用模具把钢件套上,钢套与合金之间留有1mm左右的间距,以便浇灌烧结所需的粉末。然后将混合碳化钨粉末浇灌入缝隙中,浇灌越紧密,后续烧结质量更有保证。然后再将灌装完毕的径向轴承放入电炉之中进行烧结。烧结工艺一般是:阶段升温至1050℃~1250℃左右,保温一小时,再阶段式降温、待炉内温度降低到100℃左右取出。烧结完毕后还需要进行后续加工即把外圆或者内壁上的钢套车掉。如果使用焊接工艺,则不需要车掉钢套,因此烧结工艺多了车钢套的加工成本。另外,烧结工艺与焊接工艺生产出的径向轴承在质量和使用寿命上也存在着很大的差异。具体如下:

3.(1)由于烧结不是在真空状态下烧结,金属氧化受损严重,对生产出的径向轴承的力学性能影响较大。

4.(2)在烧结过程中,有些难熔金属在1050℃~1250℃状态下并不能和基体钢件充分融合,导致生产出的径向轴承与模型之间的差异较大。

5.(3)烧结过程中,混合粉末中的存在一定的氧,这些氧不能完全有效排除工件外,造成径向轴承的孔隙率高而且致密性不好。

6.(4)基体钢件在1050℃~1250℃烧结温度下硬度降低,达不到hb310

‑

330,存在一定的质量隐患,降低了前期调制工艺的标准。

7.(5)制备出的径向轴承的表面光洁度与美观度不足,与焊接工艺相比有肉眼可见的差距。

8.目前国内外传统烧结工艺生产出的径向轴承的使用寿命大概是200

‑

300小时左右,而焊接工艺出来轴承的使用寿命能达到500~700小时。除了径向轴承外,石油行业井下扶正器目前也存在一定的加工缺陷。目前对于钻铤扶正器通常采用冷镶工艺而非焊接工艺把硬质合金固定在钢件基体上。该工艺的缺陷是基体与合金之间没有填充物,因此结合力属于物理性,而焊接工艺是冶金性结合,结合效果不在一个等级。其次基体与合金的硬度相差太大(基体一般hrc45左右,合金能达到hra89),这就导致在合金还没怎么磨损的情况下基体已经很快磨损、整个产品失效,使用寿命很短。

9.然而,使用于目前的焊接工艺无法加工出来的工件的硬度不足,过硬的材质使用普通的焊接工艺又无法很好地焊接,无法满足工作环境的要求。因此,需要研发一种高硬度硬质合金的焊接工艺。

技术实现要素:

10.本发明的目的在于提供一种高硬度硬质合金的焊接工艺,此焊接工艺可加工高硬度硬质合金,加工出来的工件的基体和合金之间无缝隙,力学性能良好。

11.本发明解决其技术问题是采用以下技术方案来实现的。

12.本技术实施例提供一种高硬度硬质合金的焊接工艺,包括如下步骤:将预处理后的合金片点焊在预处理后的钢件基体上,再经等离子粉末堆焊填充钢件基体和合金片之间的缝隙,所述粉末中包括碳化钨和镍,所述碳化钨的质量百分比为30%~60%,所述镍的质量百分比为40%~70%。

13.相对于现有技术,本发明的实施例至少具有如下优点或有益效果:

14.本发明通过以点焊将合金先焊接至基体上,再以特定的粉末通过等离子粉末堆焊,实现合金片与基体之间的无缝连接,提高制得的工件的力学性能。本发明提供的高硬度硬质合金的焊接工艺可以焊接石油行业中井下螺杆钻具上的上径向轴承、下径向轴承、耐磨套和钻铤扶正器等工件,也可以焊接矿山行业中的各种耐磨板和耐磨杆等,还可用于焊接钢铁行业中对于温度有较高要求的高温炉口专用高温模具等。

附图说明

15.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

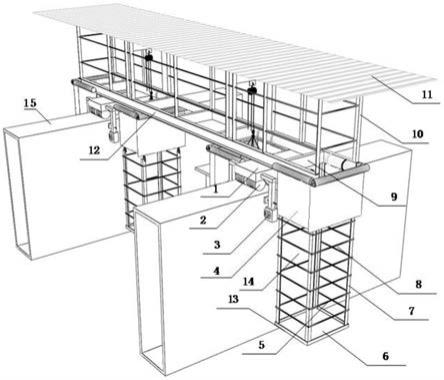

16.图1为本发明实施例1中点焊过程;

17.图2为本发明实施例1中点焊完成后除去模具的工件;

18.图3为本发明实施例1中等离子粉末堆焊过程;

19.图4为本发明实施例1中等离子粉末堆焊完毕的工件;

20.图5为本发明实施例1中精磨完毕后的径向轴承。

具体实施方式

21.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

22.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考具体实施例来详细说明本发明。

23.本技术实施例提供一种高硬度硬质合金的焊接工艺,其包括如下步骤:将预处理后的合金片点焊在预处理后的钢件基体上,再经等离子粉末堆焊填充钢件基体和合金片之间的缝隙,所述粉末中包括碳化钨和镍,所述碳化钨的质量百分比为30%~60%,所述镍的质量百分比为40%~70%。

24.在本发明的一些实施例中,上述焊接工艺,所述点焊后还需400~500℃保温1~3个小时。

25.在本发明的一些实施例中,上述焊接工艺,所述合金片的硬度hra为88~92,密度大于15.1g/cm3,抗弯强度为52~57kg/mm2。

26.在本发明的一些实施例中,上述焊接工艺,所述钢件基体材质包括astm4140、astm4145、42crmo和40crmo中的任意一种。

27.在本发明的一些实施例中,上述焊接工艺,所述预处理包括如下步骤:将钢件基体和合金用清洗剂清洗干净至浸润,得到清洗后的钢件基体和合金,将清洗后的钢件基体粗化,得到粗化钢件基体,将粗化钢件基体和清洗后的合金于清洗完2小时内进行点焊。

28.在本发明的一些实施例中,上述焊接工艺,所述清洗剂为乙醇或丙酮。

29.在本发明的一些实施例中,上述焊接工艺,所述粗化所用材料为10目的白刚玉。

30.在本发明的一些实施例中,上述焊接工艺,所述点焊所用的焊机压力为5~10兆帕,点焊时采用滚动式托架固定钢件基体,电极正负极的接触时间设置为1~3秒。

31.在本发明的一些实施例中,上述焊接工艺,所述等离子粉末堆焊所用电流为100~120a,所用电压为36~40v,送粉量为50~80g/min,保护气压为0.2~0.4mpa;为防止以及减少焊接裂纹的发生,等离子堆焊过程中基体的温度为400~500℃。

32.在本发明的一些实施例中,上述焊接工艺,所述等离子粉末堆焊完成后,还包括如下步骤,将工件放入电阻炉300℃~400℃保温8小时,自然冷却至室温后在振动盘中上下振动0~6min,振动频率为40

‑

60次/min。

33.以下结合实施例对本发明的特征和性能作进一步的详细描述。

34.实施例1

35.本实施例的目的在于提供一种高硬度硬质合金的焊接工艺,本实施例以径向轴承的加工为例,具体包括如下步骤:

36.1、材料准备

37.钢件基体材质:可采用美标astm4140或astm4145,也可采用对应国内的牌42crmo或者井下工具专用的40crmo。

38.合金贴片材质:传统烧结工艺炉温在1050℃~1250℃左右,本实施例中采用等离子焊接,等离子的弧焰温度可达5000℃,几乎所有的难熔金属都能熔化。因此,焊接工艺的硬质合金贴片材质性能必须远远高于传统烧结工艺的硬质合金贴片,才能保证基体和合金之间充分焊接在一起。因此,hra为88~92,密度大于15.1g/cm3,抗弯强度为52~57kg/mm2。用这种质量的合金贴片焊接出来的径向轴承中,不会出现裂纹、孔洞、掉块或崩边等缺陷。

39.焊接粉末材质:焊接工艺的粉末与传统烧结工艺相比也有很大差异。传统烧结工艺用自熔性好、熔点低的合金粉末(以铜和浸止合金为主要配料)做为填充物,本实施例焊接所用粉末以碳化钨为基础,还包括镍和其他耐磨性高的金属,其中碳化钨的质量百分比为30%~60%,镍的质量百分比为40%~70%。

40.2、焊前准备

41.用乙醇或丙酮清洗钢件基体和合金,清洗时间没有具体要求,只要求清洗至钢件基体和合金浸润且干净,但清洗后的2小时内必须进行合金点焊。用10目的白刚玉、通过压力式喷砂机将基体表面粗化。将模具用金属丝包扎在钢件上固定好。模具用耐高温材料(聚四氟乙烯)雕刻而成,柔韧性比较好。

42.3、点焊过程

43.焊前必须穿戴好劳保用品,尤其是护目镜以防止弧光灼伤眼睛,同时须开启抽风循环系统,确保工作车间的空气流动。根据合金片形状的不同选择氩弧焊或者电阻焊。点焊前先清除合金片表面的杂质,将焊机压力调至5~10兆帕,采用滚动式托架托住基体,并将电极正负极的接触时间设置为1~3秒,然后将合金片逐一焊至排版模具的坑位处。点焊完毕后先取掉包扎金属丝,模具会自然松动,然后用手就能轻易让模具和基体脱离。将基体与合金块的结合体放入电炉中升温至400℃~500℃然后保温1

‑

3小时。

44.4、等离子焊接过程

45.将焊接粉末装入送粉罐中,并确认其密封性;检查气体是否充分(氧气、乙炔和氩气)。将上述点焊后的径向轴承从保温箱拿出并肉眼确认合金是否完整、有无明显掉块的情况,然后将径向轴承放在等离子熔焊机上进行粉末填充物焊接。等离子焊接是全自动化的过程,只需焊前设置过程参数以及焊中密切观察。径向轴承的焊接工艺参数如下:

46.电流:100~120a,电压:36~40v,送粉和保护气压(氩气):0.2~0.4mpa,送粉量:50~80g/min,焊枪行程路径根据径向轴承的尺寸进行设置。

47.为防止以及减少焊接裂纹的发生,焊接过程中通过燃烧气体保温确保基体在400℃~500℃之间。

48.焊接过程中还应注意以下事项:每焊接一圈停顿1次;如出现突发情况如送粉堵塞、气体用完不能有效保护等情况,需及时按下急停开关暂停操作。待故障清除后再开始焊接。

49.焊接完毕后放入电阻炉300℃~400℃保温8小时。

50.5、焊后检查

51.焊接完成后,将工件自然冷却到室温,再放入振动盘中振动4~6分钟左右,振动频率为每分钟40~60次,方式为上下振动,以充分释放焊后基体应力,减少后续发生裂纹的可能性。然后探伤检查确认合金是否有裂纹、填充物是否有孔洞。用着色探伤进行检验,将红色着色剂均匀喷涂到工件表面,10分钟后擦拭干净后再喷涂显像剂,再10分钟后观察表面是否有红点。如果没出现红点,说明没有裂纹、孔洞等缺陷。

52.6、精磨加工

53.将检查后无裂纹、空洞等缺陷的工件进行最后的处理,即按照图纸将其机械加工到图纸尺寸,即得到具有高硬度的硬质合金径向轴承。

54.实施例2

55.本实施例的目的在于提供一种高硬度硬质合金的焊接工艺,本实施例以钻铤扶正器的加工为例,具体包括如下步骤:

56.1、材料准备

57.钢件基体材质:可采用美标astm4140或astm4145,也可采用对应国内的牌42crmo或者井下工具专用的40crmo。

58.合金贴片材质:传统烧结工艺炉温在1050℃~1250℃左右,本实施例中采用等离子焊接,等离子的弧焰温度可达5000℃,几乎所有的难熔金属都能熔化。因此,焊接工艺的硬质合金贴片材质性能必须远远高于传统烧结工艺的硬质合金贴片,才能保证基体和合金之间充分焊接在一起。因此,hra为88~92,密度大于15.1g/cm3,抗弯强度为52~57kg/mm2。用这种质量的合金贴片焊接出来的钻铤扶正器中,不会出现裂纹、孔洞、掉块或崩边等缺

陷。

59.焊接粉末材质:焊接工艺的粉末与传统烧结工艺相比也有很大差异。传统烧结工艺用自熔性好、熔点低的合金粉末(以铜和浸止合金为主要配料)做为填充物,本实施例焊接所用粉末以碳化钨为基础,还包括镍和其他耐磨性高的金属,其中碳化钨的质量百分比为30%~60%,镍的质量百分比为40%~70%。

60.2、焊前准备

61.用乙醇或丙酮清洗钢件基体和合金,清洗时间没有具体要求,只要求清洗至钢件基体和合金浸润且干净,但清洗后的2小时内必须进行合金点焊。用10目的白刚玉、通过压力式喷砂机将基体表面粗化。将模具用金属丝包扎在钢件上固定好。模具用耐高温材料(聚四氟乙烯)雕刻而成,柔韧性比较好。

62.3、点焊过程

63.焊前必须穿戴好劳保用品,尤其是护目镜以防止弧光灼伤眼睛,同时须开启抽风循环系统,确保工作车间的空气流动。根据合金片形状的不同选择氩弧焊或者电阻焊。点焊前先清除合金片表面的杂质,将焊机压力调至5~10兆帕,采用滚动式托架托住基体,并将电极正负极的接触时间设置为1~3秒,然后将合金片逐一焊至排版模具的坑位处。点焊完毕后先取掉包扎金属丝,模具会自然松动,然后用手就能轻易让模具和基体脱离。将基体与合金块的结合体放入电炉中升温至400℃~500℃然后保温1

‑

3小时。

64.4、等离子焊接过程

65.将焊接粉末装入送粉罐中,并确认其密封性;检查气体是否充分(氧气、乙炔和氩气)。将上述点焊后的钻铤扶正器从保温箱拿出并肉眼确认合金是否完整、有无明显掉块的情况,然后将钻铤扶正器放在等离子熔焊机上进行粉末填充物焊接。等离子焊接是全自动化的过程,只需焊前设置过程参数以及焊中密切观察。钻铤扶正器的焊接工艺参数如下:

66.电流:100~120a,电压:36~40v,送粉和保护气压(氩气):0.2~0.4mpa,送粉量:50~80g/min,焊枪行程路径根据钻铤扶正器的尺寸进行设置。

67.为防止以及减少焊接裂纹的发生,焊接过程中通过燃烧气体保温确保基体在400℃~500℃之间。

68.焊接过程中还应注意以下事项:每焊接一圈停顿1次;如出现突发情况如送粉堵塞、气体用完不能有效保护等情况,需及时按下急停开关暂停操作。待故障清除后再开始焊接。

69.焊接完毕后放入电阻炉300℃~400℃保温8小时。

70.5、焊后检查

71.焊接完成后,将工件自然冷却到室温,用着色探伤进行检验,将红色着色剂均匀喷涂到工件表面,10分钟后擦拭干净后再喷涂显像剂,再10分钟后观察表面是否有红点。如果没出现红点,说明没有裂纹、孔洞等缺陷。

72.6、精磨加工

73.将检查后无裂纹、空洞等缺陷的工件进行最后的处理,即按照图纸将其机械加工到图纸尺寸,即得到具有高硬度的硬质合金钻铤扶正器。

74.实施例3

75.本实施例的目的在于提供一种高硬度硬质合金的焊接工艺,本实施例以耐磨套的

加工为例,具体包括如下步骤:

76.1、材料准备

77.钢件基体材质:可采用美标astm4140或astm4145,也可采用对应国内的牌42crmo或者井下工具专用的40crmo。

78.合金贴片材质:传统烧结工艺炉温在1050℃~1250℃左右,本实施例中采用等离子焊接,等离子的弧焰温度可达5000℃,几乎所有的难熔金属都能熔化。因此,焊接工艺的硬质合金贴片材质性能必须远远高于传统烧结工艺的硬质合金贴片,才能保证基体和合金之间充分焊接在一起。因此,hra为88~92,密度大于15.1g/cm3,抗弯强度为52~57kg/mm2。用这种质量的合金贴片焊接出来的耐磨套中,不会出现裂纹、孔洞、掉块或崩边等缺陷。

79.焊接粉末材质:焊接工艺的粉末与传统烧结工艺相比也有很大差异。传统烧结工艺用自熔性好、熔点低的合金粉末(以铜和浸止合金为主要配料)做为填充物,本实施例焊接所用粉末以碳化钨为基础,还包括镍和其他耐磨性高的金属,其中碳化钨的质量百分比为30%~60%,镍的质量百分比为40%~70%。

80.2、焊前准备

81.用乙醇或丙酮清洗钢件基体和合金,清洗时间没有具体要求,只要求清洗至钢件基体和合金浸润且干净,但清洗后的2小时内必须进行合金点焊。用10目的白刚玉、通过压力式喷砂机将基体表面粗化。将模具用金属丝包扎在钢件上固定好。模具用耐高温材料(聚四氟乙烯)雕刻而成,柔韧性比较好。

82.3、点焊过程

83.焊前必须穿戴好劳保用品,尤其是护目镜以防止弧光灼伤眼睛,同时须开启抽风循环系统,确保工作车间的空气流动。根据合金片形状的不同选择氩弧焊或者电阻焊。点焊前先清除合金片表面的杂质,将焊机压力调至5~10兆帕,采用滚动式托架托住基体,并将电极正负极的接触时间设置为1~3秒,然后将合金片逐一焊至排版模具的坑位处。点焊完毕后先取掉包扎金属丝,模具会自然松动,然后用手就能轻易让模具和基体脱离。将基体与合金块的结合体放入电炉中升温至400℃~500℃然后保温1

‑

3小时。

84.4、等离子焊接过程

85.将焊接粉末装入送粉罐中,并确认其密封性;检查气体是否充分(氧气、乙炔和氩气)。将上述点焊后的耐磨套从保温箱拿出并肉眼确认合金是否完整、有无明显掉块的情况,然后将耐磨套放在等离子熔焊机上进行粉末填充物焊接。等离子焊接是全自动化的过程,只需焊前设置过程参数以及焊中密切观察。耐磨套的焊接工艺参数如下:

86.电流:100~120a,电压:36~40v,送粉和保护气压(氩气):0.2~0.4mpa,送粉量:50~80g/min,焊枪行程路径根据耐磨套的尺寸进行设置。

87.为防止以及减少焊接裂纹的发生,焊接过程中通过燃烧气体保温确保基体在400℃~500℃之间。

88.焊接过程中还应注意以下事项:每焊接一圈停顿1次;如出现突发情况如送粉堵塞、气体用完不能有效保护等情况,需及时按下急停开关暂停操作。待故障清除后再开始焊接。

89.焊接完毕后放入电阻炉300℃~400℃保温8小时。

90.5、焊后检查

91.焊接完成后,将工件自然冷却到室温,再放入振动盘中振动4~6分钟左右,振动频率为每分钟40~60次,方式为上下振动,以充分释放焊后基体应力,减少后续发生裂纹的可能性。然后探伤检查确认合金是否有裂纹、填充物是否有孔洞。用着色探伤进行检验,将红色着色剂均匀喷涂到工件表面,10分钟后擦拭干净后再喷涂显像剂,再10分钟后观察表面是否有红点。如果没出现红点,说明没有裂纹、孔洞等缺陷。

92.6、精磨加工

93.将检查后无裂纹、空洞等缺陷的工件进行最后的处理,即按照图纸将其机械加工到图纸尺寸,即得到具有高硬度的硬质合金耐磨套。

94.效果例

95.本效果例的目的在于验证前述实施例提供的高硬度硬质合金的焊接工艺制得的工件的性能。

96.1、试验组参数

97.按照实施例1~3中所述制备方法,结合表1中所示参数,制备各组对应的工件。参数如表1所示:

98.表1

[0099][0100]

2、各试验组工件性能

[0101]

按照表2中所示的参数进行相应的性能测定,标准和结果如下表所示:

[0102]

表2

[0103][0104]

由上表可知,径向轴承、钻铤扶正器和耐磨套的各试验例(试验例1、2、3)得到的工件性能较优,远远高于传统烧结工艺制备的工件的性能,均能达到本技术提供的新式焊接工艺制备的工件的各项性能参数的平均范围。

[0105]

综上所述,本发明实施例的提供的高硬度硬质合金的焊接工艺,具有如下优点:

[0106]

等离子粉末焊接是以等离子弧为热源,应用等离子弧产生的高温,将合金粉末迅速加热到气体表面,同时熔化、混合、扩散、凝固、离子束离开后合格冷却,形成一层高性能的合金层,实现零件表面强化和硬化的表面处理工艺。等离子弧具有很好的电弧温度、热导率和稳定性,因此可以调节熔体深度,等离子体粉末表面处理后,气体材料和表面材料之间形成融合界面,结合强度高。表面层组织致密,耐腐蚀,耐磨性好。气体材料和表面材料稀释减少,材料特性变化小。本发明通过以点焊将合金先焊接至基体上,再以特定的粉末通过等离子粉末堆焊,实现合金片与基体之间的无缝连接,提高制得的工件的力学性能。

[0107]

本发明提供的高硬度硬质合金的焊接工艺可以焊接石油行业中井下螺杆钻具上的上径向轴承、下径向轴承、耐磨套、钻铤扶正器等工件,也可以焊接矿山行业中的各种耐磨板、耐磨杆,还可用于焊接钢铁行业中对于温度有较高要求的高温炉口专用高温模具等。

[0108]

此外,需要注意的是,除了试验例中使用到的基体材质外,还可以使用40crmo制备各类工件。

[0109]

以上所描述的实施例是本发明一部分实施例,而不是全部的实施例。本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的

所有其他实施例,都属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。