1.本实用新型涉及拉刀技术领域,特别是涉及一种切削齿可调的拉刀。

背景技术:

2.拉刀是用于拉削的成形刀具。刀具表面上有多排刀齿,各排刀齿的尺寸和形状从切入端至切出端依次增加和变化。当拉刀作拉削运动时,每个刀齿就从工件上切下一定厚度的金属,最终得到所要求的尺寸和形状。拉刀常用于成批和大量生产中加工圆孔、花键孔、键槽、平面和成形表面等,生产率很高。

3.拉刀中有一种常用的镶齿拉刀,其切削齿嵌入至拉刀本体而形成。镶齿拉刀在切削齿磨损时,只更换切削齿即可,无需整体更换镶齿拉刀,可以节约一定的成本。现有技术中,切削齿可拆卸连接在拉刀本体上的安装高度不可调节,导致切削齿的一次切削厚度不能匹配对应的材料;例如有些材料强度高,切削齿的切削厚度就不能太厚,影响切削质量,同时,切削齿磨损较快,使用寿命缩短;有些材料强度低,切削齿的切削厚度就不能太薄,需要多次完成切削,影响切削效率。

技术实现要素:

4.本实用新型旨在提供一种切削齿可调的拉刀,以解决现有技术中切削齿安装高度不可调节的上述技术问题。

5.为了实现上述目的,本实用新型采用的技术方案为:

6.一种切削齿可调的拉刀,包括刀体、可拆卸连接在刀体上的多排切削齿;所述刀体上开设有安装孔,切削齿插入安装孔中并与安装孔形成齿状的啮合连接;所述安装孔内连接有用于固定切削齿的紧固件。

7.根据本切削齿可调的拉刀,所述安装孔设置为盲孔,且盲孔的截面设为矩形。

8.根据本切削齿可调的拉刀,所述安装孔上背离齿条的内壁设置为斜面,且安装孔的开口大于安装孔的底部。

9.根据本切削齿可调的拉刀,多排所述切削齿的安装高度渐变增高。

10.根据本切削齿可调的拉刀,所述切削齿包括齿柄,及连接在齿柄外伸端的齿块;所述齿柄与安装孔的结合面上均开设有相互配合的多道齿条。

11.根据本切削齿可调的拉刀,所述齿条设为锯齿状。

12.根据本切削齿可调的拉刀,所述紧固件包括紧固块;所述紧固块位于切削齿背离齿条的一侧;所述紧固件上穿设有固定紧固块在安装孔内的紧固螺栓。

13.根据本切削齿可调的拉刀,所述紧固螺栓之螺栓头的安装高度低于齿块。

14.本实用新型的有益效果:

15.切削齿插入安装孔中并与安装孔形成齿状的啮合连接,通过调节切削齿与安装孔的啮合位置(啮合高度),使切削齿的伸出高度达预定要求后,紧固件固定住切削齿,保持切削齿与安装孔之间紧密的咬合连接;使得本切削齿可调的拉刀在作业中,可有效防止切削

齿被拉脱。应用本实用新型的技术方案,通过啮合连接可以快速调节切削齿的安装高度以控制切削齿的一次切削厚度;切削厚度灵活可调,以匹配材料最佳的一次切削量,提高生产效率,减少工作成本。

16.上述中齿状的啮合连接,还避免了切削齿在长时间切割材料中发生松脱、滑脱情况,而导致切削齿安装高度降低的技术问题。切削齿安装高度降低,直接影响切削量,切削工作达不到作业要求。

附图说明

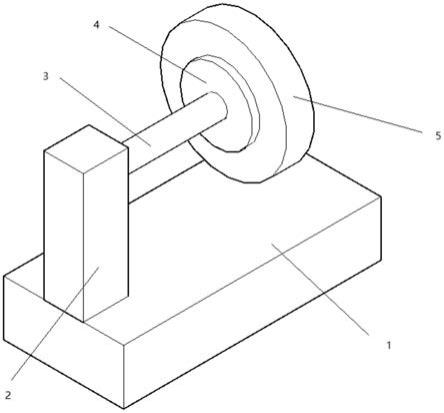

17.图1是本实用新型的实施例一的结构示意图(局部);

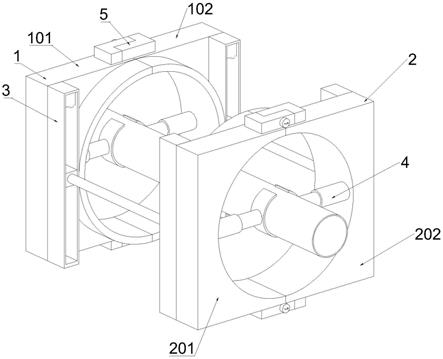

18.图2是本实用新型的实施例二的结构示意图;

19.图3是图2中a部的局部放大示意图;

20.图4是图2的俯视示意图;

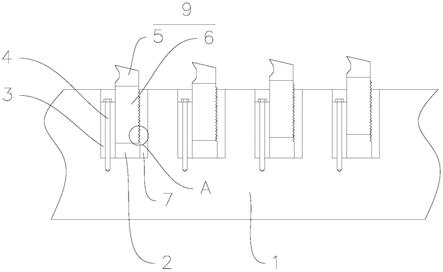

21.图5是齿条板的结构示意图;

22.图6是齿条板的安装示意图;

23.图7是紧固块与安装孔斜面配合以固定切削齿的示意图;

24.附图标记:

25.刀体1、安装孔2、紧固件3、紧固螺栓4、齿块5、齿柄6、齿条板7、齿条8、切削齿9、螺钉10、斜面11、沉头孔12。

具体实施方式

26.以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

27.请参阅附图。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

28.实施例一

29.请参阅图1,并结合图2

‑

图4,本实用新型提供了一种切削齿可调的拉刀,包括刀体1、可拆卸连接在刀体1上的多排切削齿9;所述刀体1上开设有安装孔2,切削齿9插入安装孔2中并与安装孔2形成齿状的啮合连接;所述安装孔2内连接有用于固定切削齿9的紧固件3。

30.本切削齿可调的拉刀进一步有如下的改进:

31.如图1、图7,所述安装孔2设置为盲孔,且盲孔的截面设为矩形。所述安装孔2上背离齿条8的内壁设置为斜面11,且安装孔2的开口大于安装孔2的底部。对应的,紧固块上也形成有斜面11,变成楔形块。

32.紧固块受到紧固螺栓4的下拉而向下移动中,顶推切削齿9的齿条8与安装孔2的齿条8紧密啮合,进一步可减少安装间隙。

33.多排所述切削齿9的安装高度渐变增高。

34.同时,如图2、图4,所述切削齿9包括齿柄6,及连接在齿柄6外伸端的齿块5;所述齿柄6与安装孔2的结合面上均开设有相互配合的多道齿条8。具体的,所述齿条8设为锯齿状。上述中齿条8为横向排列的多条,在紧固件3的固定作用下,切削齿9卡合稳定。切削齿9在长时间切削作业,长时间受到振动时,也不会滑脱而影响安装高度。

35.所述紧固件3包括紧固块;所述紧固块位于切削齿9背离齿条8的一侧;所述紧固件3上穿设固定紧固块在安装孔2内的紧固螺栓4。

36.所述紧固螺栓4之螺栓头的安装高度低于齿块5。防止齿块5切削材料时螺栓头的阻挡。

37.实施例二

38.请参阅图2

‑

图7,实施例一在安装孔2的内壁上开设多道齿条8较为困难。故本实用新型又提供了一种切削齿可调的拉刀,包括刀体1、可拆卸连接在刀体1上的多排切削齿9;所述刀体1上开设有安装孔2,切削齿9插入安装孔2中并与安装孔2形成齿状的啮合连接;所述安装孔2内连接有用于固定切削齿9的紧固件3。

39.如图2、图4

‑

图6,此时安装孔2内插入一条齿条板7,齿条板7的平面与安装孔2的第一内壁相接合并右螺钉10固定住。当然,需要在齿条板7上开设沉头孔12以安装螺钉10,且螺钉10的头部陷入沉头孔12中。此设计,齿条板7与安装孔2为可拆卸连接,加工难度大大降低,齿条板7与切削齿9啮合连接即可形成上述的啮合连接。

40.本切削齿可调的拉刀进一步有如下的改进:

41.如图7,所述安装孔2设置为盲孔,且盲孔的截面设为矩形。所述安装孔2上背离齿条8的内壁(即第二内壁)设置为斜面11,且安装孔2的开口大于安装孔2的底部。

42.如图2,多排所述切削齿9的安装高度渐变增高。

43.如图2,所述切削齿9包括齿柄6,及连接在齿柄6外伸端的齿块5;所述齿柄6与安装孔2的结合面上均开设有相互配合的多道齿条8。所述齿条8设为锯齿状。

44.所述紧固件3包括紧固块;所述紧固块位于切削齿9背离齿条8的一侧;所述紧固件3上穿设固定紧固块在安装孔2内的紧固螺栓4。所述紧固螺栓4之螺栓头的安装高度低于齿块5。

45.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。