1.本发明涉及激光金属造形所使用的金属造形用保护气体喷嘴及激光金属造形装置。

背景技术:

2.激光金属造形存在下述装置,即,通过将能量密度高的激光作为热源而使金属的造形材料熔融,在加工区域形成由熔融的造形材料构成的焊道的技术,使用线状的造形材料(下面,简称为“线”)而进行激光金属造形。加工区域是在将线加热熔融而新层叠焊道的区域,在母材面或已经层叠的焊道上形成加工区域。如果在大气气氛中对造形材料进行加热熔融而在加工区域形成焊道,则由于加热熔融时的热和大气所包含的氧气而导致焊道、母材发生氧化,因此对加工区域及其附近供给防止氧化的保护气体。作为保护气体,例如通常使氩(ar)、氮(n2)这样的惰性气体从气体喷嘴喷出,由此一边将焊道、母材进行冷却,并且遮蔽加工区域及其附近的大气,一边进行金属造形。由此能够防止焊道、母材氧化。在专利文献1公开了相同的技术。

3.专利文献1:日本特开2010-172941号公报

技术实现要素:

4.在供给保护气体的轴向即保护气体供给轴和对线进行供给的轴向即线供给轴为非同轴的情况下,在从保护气体的供给方向观察时,在成为线的背面的位置的加工区域(下面,称为“背面区域”),由线遮挡保护气体而妨碍保护气体的供给,因此存在防氧化变得困难的课题。

5.本发明就是鉴于上述情况而提出的,其目的在于,得到在使用线进行激光金属造形时,能够防止焊道、母材的氧化的金属造形用保护气体喷嘴。

6.为了解决上述的课题,达到目的,本发明的金属造形用保护气体喷嘴具有:线供给线,其是相对于母材面以倾斜角θ的角度对线进行供给的路径;第1气体喷出孔,其相对于母材面以小于或等于倾斜角θ的角度喷出防止焊道的氧化的保护气体;以及第2气体喷出孔,其从与第1气体喷出孔的喷出方向不同的方向喷出保护气体。金属造形用保护气体喷嘴在比第1气体喷出孔及第2气体喷出孔低的位置,具有对线进行供给的方向即线供给方向、第1气体喷出孔的中心轴方向及第2气体喷出孔的中心轴方向相交叉的交叉点。特征在于,第1气体喷出孔从在从相对于母材面的垂直方向观察的情况下的相对于线供给方向的角度的绝对值小于90度的角度的方向朝向交叉点喷出保护气体,第2气体喷出孔从在从相对于母材面的垂直方向观察的情况下的相对于线供给方向的角度的绝对值大于90度的角度的方向朝向交叉点喷出保护气体。

7.发明的效果

8.本发明所涉及的金属造形用保护气体喷嘴具有下述效果,即,在使用线进行激光金属造形时,能够确保大气遮蔽性,因此能够防止焊道、母材的氧化。

附图说明

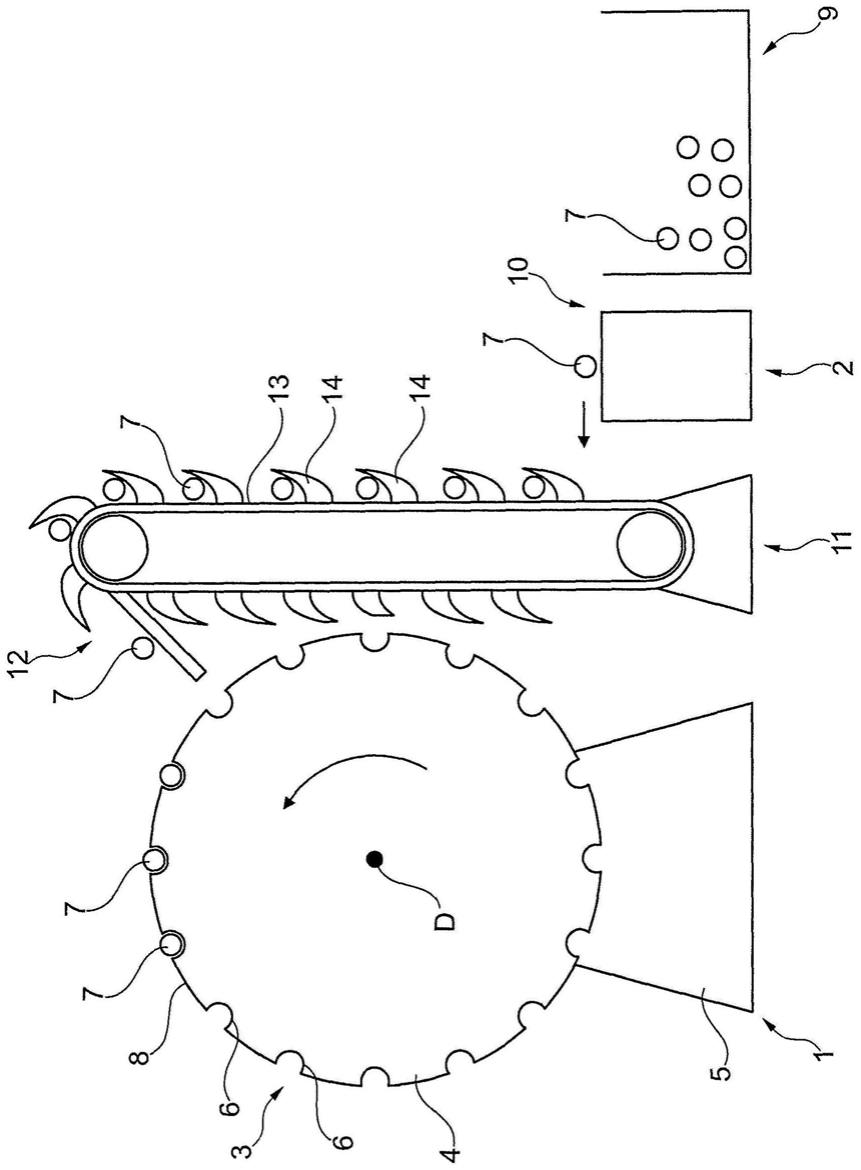

9.图1是表示实施方式1所涉及的激光金属造形装置的结构的示意图。

10.图2是实施方式1所涉及的金属造形用保护气体喷嘴的示意图。

11.图3是对实施方式1所涉及的加工区域和交叉点的位置关系进行说明的示意图。

12.图4是对实施方式1所涉及的金属造形用保护气体喷嘴的气体喷出孔的位置关系进行说明的示意图。

13.图5是表示在实施方式1所涉及的金属造形用保护气体喷嘴具有第1气体喷出孔、第2气体喷出孔及第4气体喷出孔的结构的示意图。

14.图6是实施方式1所涉及的激光金属造形装置所具有的控制装置的硬件结构图。

15.图7是实施方式2所涉及的金属造形用保护气体喷嘴的示意图。

16.图8是实施方式3所涉及的金属造形用保护气体喷嘴的示意图。

具体实施方式

17.下面,基于附图对本发明的实施方式所涉及的金属造形用保护气体喷嘴及激光金属造形装置详细地进行说明。此外,本发明不受本实施方式限定。

18.实施方式1.

19.图1是示意地表示本发明的实施方式1中的激光金属造形装置100的结构的图。激光金属造形装置100通过激光1对线2进行加热熔融而将焊道3层叠于母材面上的加工区域a。母材4载置于工作台5。激光金属造形装置100具有激光振荡器10、控制装置20、加工头30、线供给装置40、保护气体供给装置50、驱动装置60和工作台5。加工头30在加工头主体31具有金属造形用保护气体喷嘴70和激光头6。线供给装置40对金属造形用保护气体喷嘴70供给线2。保护气体供给装置50对金属造形用保护气体喷嘴70供给保护气体。金属造形用保护气体喷嘴70将从线供给装置40供给的线2向加工区域a供给,将保护气体向加工区域a喷出。激光振荡器10经由光传输路径7向激光头6输出激光1。激光头6将经由光传输路径7输出的激光1朝向加工区域a照射。驱动装置60具有在铅垂方向即z轴方向使加工头30移动的z轴驱动装置63、在与z轴方向垂直的x轴方向使加工头30移动的x轴驱动装置61、和在与z轴方向和x轴方向垂直的y轴方向使加工头30移动的y轴驱动装置62,使加工头30向指定出的位置移动。控制装置20对激光振荡器10、线供给装置40、保护气体供给装置50和驱动装置60进行控制,以使得在期望的加工区域a层叠焊道3。

20.图2是本发明的实施方式1中的金属造形用保护气体喷嘴70的示意图。图2(a)是从相对于母材面的垂直方向(图1的z轴方向)观察的图,图2(b)是从相对于母材面的水平方向(图1的x轴方向)观察的图。在喷嘴71具有相对于形成焊道3的母材面以倾斜角θ将线2向加工区域a供给的路径即线供给线72、以及向将保护气体分流而从多个方向向加工区域a喷出的气体分流部73供给保护气体的路径即第1气体供给线74。喷嘴71的前端与具有对加工区域a喷出保护气体的第1气体喷出孔75及第2气体喷出孔76的环状的气体分流部73连接。在气体分流部73内具有向第1气体喷出孔75及第2气体喷出孔76将保护气体分流而供给的路径即分流气体供给线77,分流气体供给线77经由分流点78而与喷嘴71内的第1气体供给线74连接。此外,在图2中,第1气体供给线74成为2个路径,但其如果在第1气体供给线74的出口侧的延长上存在第1气体喷出孔75,则从第1气体供给线74供给的保护气体会直接流过第

1气体喷出孔75,容易产生与从第2气体喷出孔76喷出的保护气体的流量差,因此仅使得第1气体供给线74的延长线和第1气体喷出孔75的延长线不重叠,可以不必为多个。

21.在本发明的实施方式1中,以在低于第1气体喷出孔75及第2气体喷出孔76的位置具有供给线2的方向即线供给方向81、第1气体喷出孔75的中心轴方向82及第2气体喷出孔76的中心轴方向83相交叉的交叉点p的方式形成有线供给线72、第1气体喷出孔75及第2气体喷出孔76。第1气体喷出孔75的中心轴方向82及第2气体喷出孔76的中心轴方向83是从各个气体喷出孔喷出的保护气体的喷出方向的中心轴方向。另外,以激光1的照射方向也朝向交叉点p的方式配置有激光头6。图3是对加工区域a和交叉点p的位置关系进行说明的示意图。图3(a)示出了从相对于母材面的垂直方向(图1的z轴方向)观察时的加工区域a和交叉点p的位置关系,图3(b)示出了从相对于母材面的水平方向(图1的x轴方向)观察时的加工区域a和交叉点p的位置关系。交叉点p的位置优选形成于从第1气体喷出孔75的中心轴方向及第2气体喷出孔76的中心轴方向这两方向吹出的保护气体的压力在交叉点p处变得均等的位置,但并不限定于此。在本发明的实施方式1中,在从相对于母材面的垂直方向观察时,以环状的气体分流部73的中心附近成为交叉点p的方式形成有线供给线72、第1气体喷出孔75及第2气体喷出孔76。即,气体分流部73在从相对于母材面的垂直方向观察时,是以交叉点p为中心的环状。在进行激光金属造形时,以该交叉点p的位置与加工区域a重叠的方式对金属造形用保护气体喷嘴70的位置进行控制,能够朝向交叉点p照射激光1,由此对期望的加工区域a供给线2而层叠焊道3,并且对层叠的焊道3从多个方向供给保护气体。在以下的说明中,设想对金属造形用保护气体喷嘴70的位置进行控制,交叉点p的位置与加工区域a重叠的状态,因此有时将从第1气体喷出孔及第2气体喷出孔将保护气体朝向交叉点喷出设为朝向加工区域a喷出而进行说明。

22.另外,第1气体喷出孔75及第2气体喷出孔76之中的至少第1气体喷出孔75的出口与线供给线72的出口的位置相比形成于与母材面接近的位置,形成为相对于母材面以小于或等于倾斜角θ的角度对交叉点喷出保护气体。该第1气体喷出孔75及第2气体喷出孔76的形状优选成为朝向气体喷出孔的出口而末端扩展的形状,以使得在加工区域a形成的焊道3和其附近由保护气体覆盖。在实施方式1中,第1气体喷出孔75在从相对于母材面的垂直方向观察时,形成于线供给线72的正下方,第2气体喷出孔76隔着加工区域a而形成于第1气体喷出孔75的180度相反侧,但这是一个例子,并不限定于该位置关系。可以是第1气体喷出孔75在从相对于母材面的垂直方向观察时,以从相对于线供给方向81的角度的绝对值小于90度的角度的方向朝向交叉点p喷出保护气体的方式配置于气体分流部73,第2气体喷出孔76在从相对于母材面的垂直方向观察时,以从相对于线供给方向81的角度的绝对值大于90度的角度的方向朝向交叉点p喷出保护气体的方式配置于气体分流部73。使用图4对该关系进行说明。图4是示意地表示第1气体喷出孔75在从相对于母材面的垂直方向观察时,没有形成于线供给线72的正下方的情况下的气体分流部73的图,是从相对于母材面的垂直方向(图1的z轴方向)观察气体分流部73的图。在从相对于母材面的垂直方向观察时的线供给方向81和第1气体喷出孔75的中心轴方向82所成的角度α的绝对值是小于90度的角度,且从相对于母材面的垂直方向观察时的线供给方向81和第2气体喷出孔76的中心轴方向83所成的角度β的绝对值是大于90度的角度的情况下,如果从第2气体喷出孔76朝向交叉点p喷出保护气体,则由线2妨碍保护气体的供给,产生背面区域b,但如果从第1气体喷出孔75朝向交

叉点p喷出保护气体,则不由线2妨碍保护气体向背面区域b的供给,因此能够对加工区域a整体供给保护气体。

23.根据如上所述的结构,即使从一个气体喷出孔喷出的保护气体由线2遮挡而在加工区域a产生背面区域b,通过从另一个气体喷出孔喷出的保护气体对背面区域b供给保护气体,因此也能够通过保护气体气氛充满焊道3及其附近,能够防止焊道3、母材4氧化。

24.在本发明的实施方式1中,使用具有第1气体喷出孔75及第2气体喷出孔76的环状的气体分流部73进行了说明,但这是一个例子,且只要包含第1气体喷出孔75及第2气体喷出孔76,至少具有大于或等于2个气体喷出孔即可,例如,如图5所示,朝向交叉点p喷出保护气体,可以是在气体分流部73具有第1气体喷出孔75、第2气体喷出孔76及第4气体喷出孔84的结构。另外,气体分流部73的形状也不限定于环状,只要是能够以不妨碍激光1向加工区域a的照射,从多个方向朝向加工区域a喷出保护气体的方式具有气体喷出孔,向各气体喷出孔分流保护气体而供给的形状即可。

25.此外,在本实施方式中,将线供给线72和第1气体供给线74成为一体的构造作为一个例子进行了说明,但并不限定于线供给线72和第1气体供给线74成为一体的构造,也可以是线供给线72和第1气体供给线74分离的构造。

26.图6是激光金属造形装置100所具有的控制装置20的硬件结构图。控制装置20的控制功能是由处理器执行在存储器102中储存的程序而实现的。处理器101是cpu(central processing unit)、处理装置、运算装置、微处理器、微型计算机或dsp(digital signal processor)。控制装置20的功能是通过处理器101和软件、固件或软件和固件的组合而实现的。软件或固件作为程序而记述,储存于存储器102。存储器102是ram(random access memory)、rom(read only memory)、闪存、eprom(erasable programmable read only memory)、eeprom(注册商标)(electrically erasable programmable read only memory)等非易失性或者易失性的半导体存储器等内置存储器。显示器103对与激光金属造形装置100的控制相关的显示画面进行显示。

27.实施方式2.

28.在实施方式2中,对抑制向焊道周边的大气混入,还具有高的防氧化效果的金属造形用保护气体喷嘴进行说明。关于与实施方式1的相同部分而省略说明,对与实施方式1不同的部分进行说明。

29.图7是实施方式2所涉及的金属造形用保护气体喷嘴70a的示意图。

30.图7(a)是从相对于母材面的垂直方向(图1的z轴方向)观察的图,图7(b)是从相对于母材面的水平方向(图1的x轴方向)观察的图,图7(c)是从相对于母材面的水平方向(图1的y轴方向)观察的图。

31.实施方式2的金属造形用保护气体喷嘴70a的喷嘴71a构成为,在实施方式1的金属造形用保护气体喷嘴70的喷嘴71内,还具有以从比第1气体喷出孔75及第2气体喷出孔76高的位置经过交叉点p的上空的方式喷出保护气体的第3气体喷出孔85、以及向第3气体喷出孔85供给保护气体的路径即第2气体供给线86。第3气体喷出孔85相对于母材面,在比第1气体喷出孔75及第2气体喷出孔76高的位置形成于喷嘴71a。第3气体喷出孔85从该位置向相对于母材面的水平方向喷出保护气体,由此在交叉点p的上空形成气流幕。

32.从第3气体喷出孔85喷出的保护气体不直接供给至加工区域a,但形成气流幕,具

有防止外部气体的侵入的气帘的作用,能够防止从加工区域a的正上方的大气侵入,能够通过保护气体稳定地确保焊道3及其附近。从第3气体喷出孔85喷出的保护气体的气流优选成为平滑且稳定的流动的特征的层流。从第3气体喷出孔85喷出的气流成为层流或成为紊流是通过由下面的式表示的雷诺数的大小决定的。

33.re=ρ

×

l

×

u/μ

···

(1)

34.在这里,re为雷诺数,ρ为气体的密度[kg/m3],l为代表长度[m],u为流速[m/s],μ为气体的粘性系数[pa

·

s]。例如,在第3气体喷出孔85的出口形状为短边侧87的长度1.0

×

10

-3

[m]和长边侧88的长度30.0

×

10

-3

[m]的矩形形状的情况下,如果高宽比为1:30,则是充分大的高宽比,因此作为代表长度而成为短边侧87的长度,成为l=1.0

×

10

-3

[m]。如果re=1000是表示层流的数值,则在保护气体使用氩(ar),在气温25℃的情况下,气体的密度ρ为1.076[kg/m3],气体的粘性系数μ成为0.0227

×

10

-3

[pa

·

s],根据式(1)而求出u为约21[m/s]。即,如果从第3气体喷出孔85将保护气体以约21[m/s]的流速喷出,则能够设为层流。即,控制装置20以从第3气体喷出孔85喷出的保护气体成为层流的方式对保护气体的流速进行控制。另外,第3气体喷出孔85的出口形状只要是在使用式(1)求出雷诺数时成为表示层流的数值的形状即可,并不限定于图7所示的形状。

[0035]

如以上说明所述,根据本实施方式,从第3气体喷出孔85在相对于母材面的水平方向喷出保护气体,由此在交叉点p的上空形成气流幕,由此能够提高向加工区域及其附近的大气遮蔽性,防止焊道、母材的氧化。

[0036]

实施方式3.

[0037]

在实施方式2中,对抑制向焊道周边的大气混入,还具有高的防氧化效果的保护气体喷嘴进行了说明,但在实施方式3中,对实施方式2的变形例进行说明。关于与实施方式1及实施方式2的相同部分而省略说明,对与实施方式1及实施方式2不同的部分进行说明。

[0038]

图8是实施方式3所涉及的代表性的金属造形用保护气体喷嘴70b的示意图。

[0039]

图8(a)是从相对于母材面的垂直方向(图1的z轴方向)观察的图,图8(b)是从相对于母材面的水平方向(图1的x轴方向)观察的图,图8(c)是从相对于母材面的水平方向(图1的y轴方向)观察的图。

[0040]

在喷嘴71b的内部具有相对于形成焊道3的母材面以倾斜角θ将线2向加工区域a供给的路径即线供给线72、对加工区域a喷出保护气体的第1气体喷出孔75a、向第1气体喷出孔75a供给保护气体的路径即第1气体供给线74a、以从比第1气体喷出孔75a及第2气体喷出孔76a高的位置经过交叉点p的上空的方式喷出保护气体的第3气体喷出孔85、以及向第3气体喷出孔85供给保护气体的路径即第2气体供给线86。第3气体喷出孔85相对于母材面,在比第1气体喷出孔75a及第2气体喷出孔76a高的位置形成于喷嘴71b。第3气体喷出孔85从该位置在相对于母材面的水平方向喷出保护气体,由此在交叉点p的上空形成气流幕。

[0041]

另外,第1气体喷出孔75a的出口与线供给线72的出口的位置相比形成于与母材面接近的位置,形成为相对于母材面以小于或等于倾斜角θ的角度对交叉点p喷出保护气体。该第1气体喷出孔75a的形状优选成为朝向气体喷出孔的出口而末端扩展的形状,以使得在加工区域a形成的焊道3和其附近由保护气体覆盖。

[0042]

另外,金属造形用保护气体喷嘴70b具有气体方向变更部90,其对从第3气体喷出孔85向加工区域a的上空喷出的保护气体的方向进行变更,向加工区域a喷出。气体方向变

更部90具有对加工区域a喷出保护气体的第2气体喷出孔76a、将从第3气体喷出孔85向加工区域a的上空喷出的保护气体导入的气体导入口91、以及对由气体导入口91导入的保护气体的方向进行变更而向第2气体喷出孔76a供给保护气体的路径即气体方向变更线92。为了将从第3气体喷出孔85向加工区域a的上空在相对于母材面的水平方向喷出的保护气体容易从气体导入口91导入,气体导入口91在气体方向变更部90中形成于第3气体喷出孔85的喷出方向的延长线上的位置。另外,第2气体喷出孔76a的形状优选成为朝向气体喷出孔的出口而末端扩展的形状,以使得在加工区域a形成的焊道3和其附近由保护气体覆盖。

[0043]

如以上说明所述,根据本实施方式,从第3气体喷出孔85在相对于母材面的水平方向喷出保护气体,并且对从第3气体喷出孔85喷出而经过交叉点p的上空的保护气体的方向进行变更,从第2气体喷出孔76a使保护气体喷出,由此能够一边在交叉点p的上空形成气流幕,一边对背面区域也供给保护气体,能够提高向加工区域a及其附近的大气遮蔽性,防止焊道3、母材4的氧化。

[0044]

在本发明的实施方式3中,使用具有第1气体喷出孔75a的喷嘴71b及具有第2气体喷出孔76a的气体方向变更部90进行了说明,但这是一个例子,且只要包含第1气体喷出孔75a及第2气体喷出孔76a,至少具有大于或等于2个气体喷出孔即可,例如,可以构成为在喷嘴71b具有第1气体喷出孔75a和其以外的气体喷出孔,在气体方向变更部90具有第2气体喷出孔76a和其以外的气体喷出孔。

[0045]

在本发明的实施方式3中,示出了第1气体喷出孔75a及第2气体喷出孔76a的出口形状为矩形形状的例子。如果气体喷出孔的出口形状为矩形形状,则容易将焊道及其附近的大范围由保护气体覆盖,因此优选设为矩形形状,但只要能够将焊道及其附近由保护气体气氛充满即可,并不限定于矩形形状。另外,第3气体喷出孔85的出口形状只要在使用式(1)求出雷诺数时成为表示层流的数值的形状即可,并不限定于图8所示的形状。另外,从第1气体喷出孔75a及第2气体喷出孔76a喷出的保护气体的气流优选成为层流,可以满足能够将实施方式1中记载的层流实现的条件。

[0046]

此外,在本实施方式中,将线供给线72和第1气体供给线74a成为一体的构造作为一个例子进行了说明,但并不限定于线供给线72和第1气体供给线74a成为一体的构造,也可以是线供给线72和第1气体供给线74a分离的构造。

[0047]

以上的实施方式所示的结构,表示本发明的内容的一个例子,也能够与其他公知技术进行组合,在不脱离本发明的主旨的范围,也能够对结构的一部分进行省略、变更。

[0048]

标号的说明

[0049]

1激光,2线,3焊道,4母材,5工作台,6激光头,7光传输路径,10激光振荡器,20控制装置,30加工头,31加工头主体,40线供给装置,50保护气体供给装置,60驱动装置,61x轴驱动装置,62y轴驱动装置,63z轴驱动装置,70、70a、70b金属造形用保护气体喷嘴,71、71a、71b喷嘴,72线供给线,73气体分流部,74、74a第1气体供给线,75、75a第1气体喷出孔,76、76a第2气体喷出孔,77分流气体供给线,78分流点,81线供给方向,82第1气体喷出孔的中心轴方向,83第2气体喷出孔的中心轴方向,84第4气体喷出孔,85第3气体喷出孔,86第2气体供给线,87短边侧,88长边侧,90气体方向变更部,91气体导入口,92气体方向变更线,100激光金属造形装置,101处理器,102存储器,103显示器,a加工区域,b背面区域,p交叉点。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。