1.本实用新型属于压铸模具技术领域,具体涉及一种回转体座零件侧孔压铸模具结构。

背景技术:

2.本回转体座零件的2

×

φ6.5孔是引信的关键部位如图1,2

×

φ3.5轴即基准a、基准b所形成的中心线作为第一基准,零件上端面作为第二基准,2

×

φ6.5孔轴线位置相对于两个基准的理想尺寸分别是3.2、7,相对于基准的位置度公差不超过φ0.1。

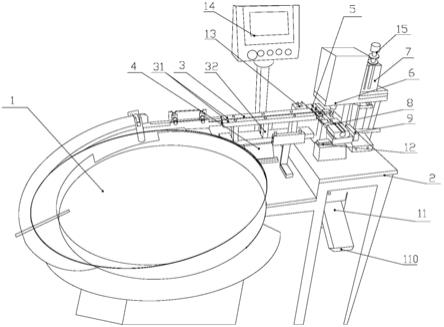

3.回转体座零件由于其复杂结构,目前是使用压铸的方法加工而成。现有模具如图2,图中滑块连接并带动侧芯在动模套板的滑道内运动。斜销带动滑块作抽芯动作。限位块使滑块开模后停留所要求的位置上,上方弹簧给予滑块向下的力,保证合模时滑块工作顺利。工作中侧芯需穿过动模芯成型。零件2

×

φ3.5轴在静模上成型,而2

×

φ6.5孔在动模上成型,容易产生偏差。侧芯在压铸过程中受剪切力,导致机加留量被迫加大,后续需要扩孔,留量大,扩孔容易偏心,φ6.5是引信的关键部位,直接影响引信的安全稳定性,机加量大,容易造成砂眼外露,影响孔的粗糙度。

技术实现要素:

4.(一)要解决的技术问题

5.本实用新型要解决的技术问题是:提供一种回转体座零件侧孔压铸模具结构,用于解决侧芯在压铸过程中受剪切力,导致机加留量被迫加大,后续需要扩孔导致的偏心问题。

6.(二)技术方案

7.为解决上述技术问题,本实用新型提供一种回转体座零件侧孔压铸模具结构,包括:动模板7、静模板10、滑块组、侧芯;

8.所述静模板10设置在右侧,所述静模板内设有两个斜销11,两个所述斜销11关于静模板10中心线对称设置;

9.所述滑块组包括上滑块4、下滑块9;

10.所述上滑块4内部开孔,孔的直径与斜销11截面直径相同,孔的方向沿着设置在上方的斜销11方向,所述下滑块9内部开孔对称设置在下侧;

11.所述侧芯包括上侧芯5、下侧芯8;所述上滑块4底部连接上侧芯、下滑块9顶部连接下侧芯8;

12.所述动模板7设置在左侧,其右侧与静模板10连接处设有动模芯6,动模芯6右侧壁开设有两个向左凹孔,

13.当合模时,推动动模板7,使上滑块4、下滑块9分别插入斜销11并沿着斜销运动,至上侧芯5、下侧芯8与动模芯6抵住静模板10完成合模,此时所述凹孔与上侧芯5、下侧芯8之间的缝隙共同形成压铸型腔。

14.其中,所述上侧芯5、下侧芯8的端部分别设有伸入压铸型腔的圆柱形凸起。

15.其中,所述动模板7上下两端分别设有限位块;

16.设置在上端的限位块中心开孔,中心孔内穿设螺杆3,螺杆3上端连接螺帽,下端连接上滑块4,在螺帽与限位块上表面之间设有弹簧1,所述弹簧1一端固定在限位板上表面,另一端抵住螺帽。

17.其中,当合模时,螺杆3带动螺母向下运动,此时弹簧处于压缩状态,当开模时,所述弹簧提供回弹力,克服上滑块在竖直方向上受力,使上滑块4带动上侧芯5离开静模板10。

18.其中,所述上下两侧的限位块用于防止上滑块4整体滑出动模板7。

19.(三)有益效果

20.与现有技术相比较,本实用新型具备如下有益效果:在合模时,同时形成铸件部分外圆和抽芯孔,分模时,侧芯不再受剪切力,侧孔及外圆同时实现一次压铸成型,侧孔不需二次机加。

附图说明

21.图1为回转体零件示意图;

22.图2为现有模具示意图;

23.图3为本实用新型模具示意图;

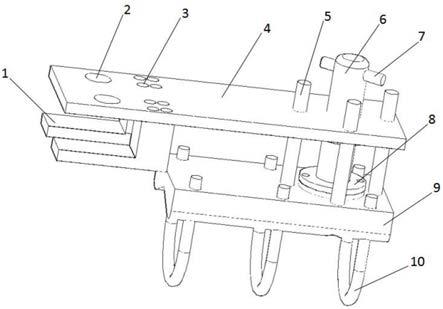

24.图4为本实用新型上侧芯侧视图。

具体实施方式

25.为使本实用新型的目的、内容、和优点更加清楚,下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。

26.为解决上述问题,本实用新型提供一种回转体座零件侧孔压铸模具结构,如图3

‑

图4所示:包括:动模板7、静模板10、滑块组、侧芯;

27.所述静模板10设置在右侧,所述静模板内设有两个斜销11,两个所述斜销11关于静模板10中心线对称设置;

28.所述滑块组包括上滑块4、下滑块9;

29.所述上滑块4内部开孔,孔的直径与斜销11截面直径相同,孔的方向沿着设置在上方的斜销11方向,所述下滑块9内部开孔对称设置在下侧;

30.所述侧芯包括上侧芯5、下侧芯8;所述上滑块4底部连接上侧芯、下滑块9顶部连接下侧芯8;

31.所述动模板7设置在左侧,其右侧与静模板10连接处设有动模芯6,动模芯6右侧壁开设有两个向左凹孔,

32.当合模时,推动动模板7,使上滑块4、下滑块9分别插入斜销11并沿着斜销运动,至上侧芯5、下侧芯8与动模芯6抵住静模板10完成合模,此时所述凹孔与上侧芯5、下侧芯8之间的缝隙共同形成压铸型腔。

33.其中,所述上侧芯5、下侧芯8的端部分别设有伸入压铸型腔的圆柱形凸起。

34.其中,所述动模板7上下两端分别设有限位块;

35.设置在上端的限位块中心开孔,中心孔内穿设螺杆3,螺杆3上端连接螺帽,下端连

接上滑块4,在螺帽与限位块上表面之间设有弹簧1,所述弹簧1一端固定在限位板上表面,另一端抵住螺帽。

36.其中,当合模时,螺杆3带动螺母向下运动,此时弹簧处于压缩状态,当开模时,所述弹簧提供回弹力,克服上滑块在竖直方向上受力,使上滑块4带动上侧芯5离开静模板10。

37.其中,所述上下两侧的限位块用于防止上滑块4整体滑出动模板7。

38.本实施例合模过程中,静模板10不动,动模板7向静模板10方向运动,上滑块4和斜销11通过孔配合。上滑块4带着上侧芯5顺着斜销11运动,上滑块4向下直至上侧芯5接触到动模芯6停止。限位块2上的弹簧1此时是压缩状态,螺杆3穿过限位块2连接到滑块4上,弹簧1在螺杆3和限位块2中间压缩回弹。从动模方向看出上侧芯5与下侧芯8同时动作进入到动模芯6的槽内,并与动模芯6压铸成外圆,同时压铸φ6.5孔。模具开模时,上侧芯5随着上滑块4顺着斜销11向上运动,直至上滑块4接触到限位块2停止。此时限位块2上的弹簧1给上滑块4一个向上的力,帮助上滑块4向上平稳运行。

39.侧芯和动模芯配合完成回转体座零件的外圆压铸。

40.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本实用新型的保护范围。

技术特征:

1.一种回转体座零件侧孔压铸模具结构,其特征在于,包括:动模板(7)、静模板(10)、滑块组、侧芯;所述静模板(10)设置在右侧,所述静模板内设有两个斜销(11),两个所述斜销(11)关于静模板(10)中心线对称设置;所述滑块组包括上滑块(4)、下滑块(9);所述上滑块(4)内部开孔,孔的直径与斜销(11)截面直径相同,孔的方向沿着设置在上方的斜销(11)方向,所述下滑块(9)内部开孔对称设置在下侧;所述侧芯包括上侧芯(5)、下侧芯(8);所述上滑块(4)底部连接上侧芯、下滑块(9)顶部连接下侧芯(8);所述动模板(7)设置在左侧,其右侧与静模板(10)连接处设有动模芯(6),动模芯(6)右侧壁开设有两个向左凹孔;当合模时,推动动模板(7),使上滑块(4)、下滑块(9)分别插入斜销(11)并沿着斜销(11)运动,至上侧芯(5)、下侧芯(8)与动模芯(6)抵住静模板(10)完成合模,此时所述凹孔与上侧芯(5)、下侧芯(8)之间的缝隙共同形成压铸型腔。2.如权利要求1所述的模具结构,其特征在于,所述上侧芯(5)、下侧芯(8)的端部分别设有伸入压铸型腔的圆柱形凸起。3.如权利要求1所述的模具结构,其特征在于,所述动模板(7)上下两端分别设有限位块;设置在上端的限位块中心开孔,中心孔内穿设螺杆(3),螺杆(3)上端连接螺帽,下端连接上滑块(4),在螺帽与限位块上表面之间设有弹簧(1),所述弹簧(1)一端固定在限位板上表面,另一端抵住螺帽。4.如权利要求3所述的模具结构,其特征在于,所述上下两侧的限位块用于防止上滑块(4)整体滑出动模板(7)。

技术总结

本实用新型涉及一种回转体座零件侧孔压铸模具结构,属于压铸模具技术领域。包括:动模板(7)、静模板(10)、滑块组、侧芯;静模板内设有两个斜销(11);滑块组包括上滑块(4)、下滑块(9);上滑块(4)内部开孔,下滑块(9)内部开孔对称设置在下侧;侧芯包括上侧芯(5)、下侧芯(8);所述上滑块(4)底部连接上侧芯、下滑块(9)顶部连接下侧芯(8);动模板(7)与静模板(10)连接处设有动模芯(6),动模芯(6)右侧壁开设有两个向左凹孔;在合模时,同时形成铸件部分外圆和抽芯孔,分模时,侧芯不再受剪切力,侧孔及外圆同时实现一次压铸成型,侧孔不需二次机加。侧孔不需二次机加。侧孔不需二次机加。

技术研发人员:李佳慧 王闯 信馨 邹建睿 崔亮

受保护的技术使用者:辽宁华兴机电有限公司

技术研发日:2020.12.30

技术公布日:2021/11/16

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。