1.本发明涉及一种转炉设备,在用转炉设备精炼熔融铁合金时,其能够比以往更稳定地得到金属铁成分的含量及其波动减少了的炉渣。

背景技术:

2.在用转炉精炼熔融生铁(以下也称为“铁液”)等熔融铁合金时生成的炉渣(以下也称为“转炉炉渣”)中,包含游离cao,它会引起水合反应而膨胀,所以体积稳定性低。

3.此外,虽然也与处理方法有关,但炉渣通常包含1~40%质量%左右的氧化铁,外观发黑,用于混凝土用骨料等时,外观上感觉不协调。

4.因此,炉渣的利用被限于道路的路基改良材料、底基层材料等低级用途,难以用于基层材料、混凝土用骨料、石材原料等。

5.因此,一直以来,将炉渣从转炉排出到反应容器中,并在该容器内实施向熔融状态的转炉炉渣添加煤灰等改性材料而降低游离cao的改性处理,在作为更高级用途的基层材料和混凝土用骨料等中利用。

6.另外,转炉炉渣中作为金属铁成分,以悬浮状态包含数十质量%左右的粒铁。悬浮的粒铁中存在碳,在熔融炉渣改性时,粒铁的碳与熔融炉渣中的氧化铁和/或搅拌用的氧气发生反应,由此使熔融炉渣中产生co气体的气泡(成型),造成带来各种不良影响的问题。

7.另外,当由于存在粒铁而对炉渣再利用时,由于粒铁的不均匀分布和粒铁的氧化膨胀等,炉渣强度会发生波动。

8.此外,在关注转炉吹炼时,炉渣中的粒铁是产量损失的原因,其含量越低越好。

9.炉渣中的粒铁量存在波动时,难以直接立即测定炉渣中的粒铁量。因此,在从熔融炉渣的处理和/或冷却后的炉渣中回收粒铁时,不得不选择重处理侧的处理,从而使效率恶化。另外,熔融改性处理时的成型也在处理时间上存在波动,难以进行稳定的处理。

10.另外,例如,专利文献1公开了一种使从转炉取出的熔融炉渣中的粒铁在反应容器内沉淀,然后实施炉渣改性处理的方法。但是,即使在这种情况下,如果炉渣中的粒铁量存在波动,则会在沉降时间上产生波动,难以进行稳定的处理。

11.这样,以往,将转炉炉渣排出到反应容器后,在反应容器进行降低炉渣中的金属铁成分的处理,所以在炉渣中的粒铁量存在波动时,出现炉渣处理时间产生波动的问题。

12.另外,近年来如非专利文献1所报道的,尝试了在转炉精炼中,将送氧喷枪作为一个电极,在其与设在炉底的另一个电极之间施加电压,测定吹炼中途的电流、电压和电阻值的变化,由此获得喷枪顶端与熔融金属浴面之间的距离、炉渣层的厚度等信息。

13.但是,对于通电对熔融炉渣的性状的影响并未特别研究。

14.现有技术文献

15.专利文献1:日本特开2006

‑

199984号公报

16.非专利文献1:对钢液施加电位时转炉浴中的电流分布特性,c.i.

セムイキン

、v.f.

ポリャコフ

(polyakov),e.v.

セムキナ

(semkina),2003

技术实现要素:

17.本发明的目的是用转炉精炼熔融铁合金时,获得炉渣中的金属铁成分的含量及其波动比以前更小的炉渣,在随后的炉渣改性处理中,使降低炉渣中的铁成分的处理简便化,课题是提供一种能够稳定地获得炉渣中的金属铁成分的含量波动小的炉渣的转炉设施。

18.本发明的主旨如下。

19.(1)本发明第一方案是一种转炉设备,具备第一电极、第二电极、电源装置和控制装置,所述第一电极被配置为顶端浸渍到在转炉内的熔融铁合金浴的上方生成的炉渣内,所述第二电极被配置为与所述熔融铁合金浴或所述炉渣接触,所述电源装置经由所述炉渣向所述第一电极和所述第二电极供给直流电流,所述控制装置进行控制以使得所述直流电流不超过预设的最大输出电流。

20.(2)上述(1)记载的转炉设备中,所述电源装置可以经由所述炉渣和所述熔融铁合金浴向所述第一电极和所述第二电极供给直流电流。

21.(3)上述(1)或(2)记载的转炉设备中,所述第一电极可以是中空的顶吹送氧喷枪,所述第二电极可以设在转炉的炉底或炉腹。

22.(4)上述(1)~(3)中任一项记载的转炉设备中,所述控制装置可以将所述直流电流的供给量控制为恒定。

23.(5)上述(1)~(4)中任一项记载的转炉设备中,在所述第一电极与所述第二电极之间的电阻值为吹炼开始后的预设电阻值以下的情况下,所述控制装置可以进行控制以切断所述直流电流的供给。

24.(6)上述(1)~(5)中任一项记载的转炉设备中,所述电源装置的响应速度可以为0.1秒以下。

25.(7)上述(1)~(6)中任一项记载的转炉设备中,所述控制装置可以进行控制以使得所述直流电流达到50a以上。

26.根据本发明的转炉设备,能够稳定且安全地进行对金属浴的通电,减少炉渣中所含的粒铁量及其波动。而且,通过粒铁量的波动减少,能够稳定地进行作为后续工序的基于磁力筛选的金属铁成分的回收处理,能够稳定地得到金属铁成分的含量比以往减少了的炉渣。结果,能够提高转炉中的铁成分产量,提高炉渣改性处理的效率。

附图说明

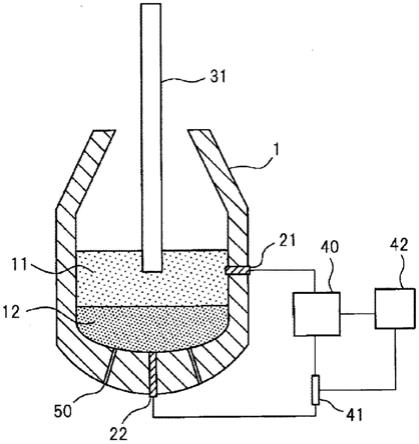

27.图1是表示本发明的转炉设备一例的概略图。

28.图2a是表示在铁液脱磷期的平均电流值与炉渣中粒铁的含量的关系的图。

29.图2b是表示在脱碳期的平均电流值与炉渣中粒铁的含量的关系的图。

30.图3是表示本发明的转炉设备另一例的概略图。

31.图4是表示本发明的转炉设备又一例的概略图。

具体实施方式

32.本发明人对于用转炉精炼熔融铁合金时降低炉渣中的粒铁含量及其波动的方法进行了研究,着眼于对炉渣浴和金属浴通电。

33.并且,发现在通电时施加特定量的电荷的情况下,炉渣中所含的粒铁量及其波动

减少。

34.以下,参照附图,对基于上述见解而完成的本发明进行说明。再者,在本说明书中,只要没有特别说明,"%"表示"质量%","电流"表示"直流电流"。另外,电流的控制是由未图示的控制装置来控制的。

35.转炉精炼中,从高炉流出的铁液流入转炉内,加入以cao为主成分的炉渣原料,进行以脱硅和/或脱磷为目的的吹炼和以最终脱磷和脱碳以及温度调整为目的的吹炼。

36.图1是表示本实施方式的转炉设备1的侧视图。在该转炉设备1中,第一电极21被设置成其顶端浸渍于在熔融铁合金浴(以下也记为“铁浴12”)的上方生成的炉渣11内。具体而言,第一电极21以其顶端部处于炉渣11的上表面与铁浴12的上表面之间的高度位置的方式埋入配置于炉腹。

37.第二电极22以与铁浴12接触的方式配置。

38.通过这样配置电极,将其与设在转炉外部的电源装置40连接,能够由炉渣11、铁浴12、第一电极21、第二电极22形成电路。因此,精炼中,在电极间施加电压,能够向炉渣11和铁浴12供给电流。如图3所示,第一电极21可以并用中空的顶吹送氧喷枪31。

39.转炉的吹炼通常具有以下3种方法:

40.1)进行脱硅、脱磷、脱碳的以往的吹炼方法;

41.2)以脱硅和/或脱磷为目的的吹炼以及以最终脱磷、脱碳和温度调整为目的的吹炼被分离的吹炼方法;以及

42.3)以单独工序进行脱硅,然后以脱磷为目的的吹炼以及以最终脱磷、脱碳和温度调整为目的的吹炼被分离的吹炼方法。

43.在上述2)、3)的情况下,进行通电的时期优选为以脱硅和/或脱磷为目的的吹炼、以最终脱磷和脱碳以及温度调整为目的的吹炼中的一者、或者两者的吹炼。在上述1)~3)各自的吹炼中,特别是在吹炼末期施加电压时,可得到更大的效果。

44.在图2a、2b中,在400吨的转炉中,将与炉渣11接触一侧的第一电极21配置在炉腹,并将与铁浴12接触一侧的第二电极22配置在炉底,脱磷吹炼时在即将停止吹炼前的24秒向电极间供给350a以下的电流、且脱碳吹炼时在即将停止吹炼前的24秒向电极间供给350a以下的电流,对于向电极间供给上述电流的情况(on)、以及没有向电极间通电的情况(off),表示其间的平均电流值、粒铁量及其波动的关系。图2a、2b所示结果是3)以单独工序进行脱硅,然后以脱磷为目的的吹炼以及以最终脱磷、脱碳和温度调整为目的的吹炼被分离的吹炼方法的结果。

45.在各自的情况下,将吹炼后的炉渣取出5炉料,以缩分法取样,调查了粒铁的总量和波动量。

46.图2a是平均电流值对转炉中的铁液脱磷处理后的炉渣中的金属铁浓度造成的影响,图2b同样地是对脱碳处理后的炉渣中的金属铁浓度的影响。两者都是电流值越高,铁成分量越减少,并且铁成分量的波动越减少。

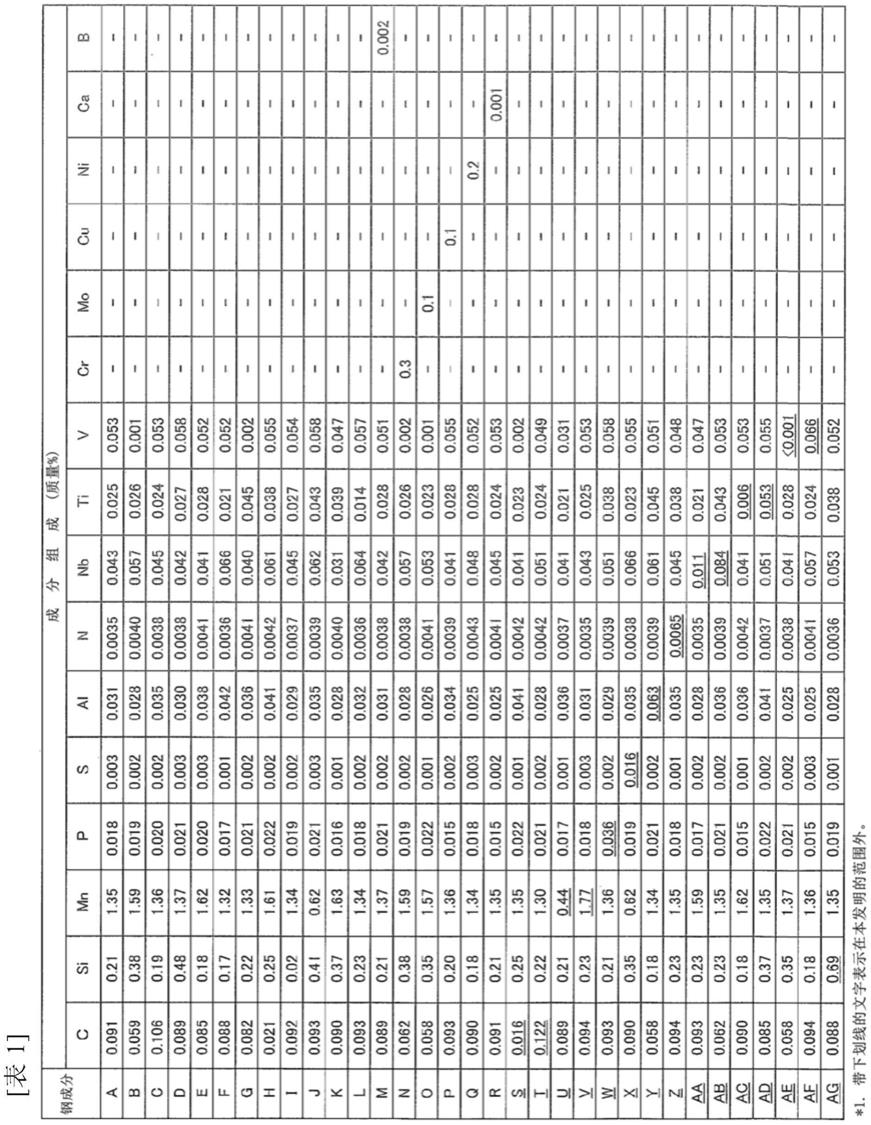

47.将图2a、2b所示炉渣中所含的粒铁的含量(质量%)进行统计归纳,分别如表1、表2所示。如表1、表2所示,可知与电流值为off(断开)的情况相比,电流值越高,铁成分量的平均值、标本标准偏差、相对误差全都降低。特别是可知电流值为50a以上的情况下,其降低效果显著。

48.在此,样本标准偏差是由各样品的值与平均值之差的平方之和求得的分散值的平方根。另外,相对误差是标准偏差除以平均值而得到的值。从表1、表2可知,电流值为50a以上时,不仅标本标准偏差,相对误差也大幅减少。因此,电源装置40优选控制电流以使得电流值为50a以上。

49.表1

50.电流值off<50a100

±

50a200

±

50a300

±

50a铁成分量的平均值(%)19.018.511.07.52.9样本标准偏差11.310.85.43.71.4相对误差5958495048

51.表2

52.电流值off<50a100

±

50a200

±

50a300

±

50a铁成分量的平均值(%)3.33.11.91.30.7样本标准偏差2.42.20.90.60.3相对误差7372484846

53.通常,改性处理后的炉渣被粉碎,通过磁力筛选回收金属铁成分。上述表1、表2所示结果表明,金属铁成分的含量本身由于向炉渣11中供给电流而降低,并且金属铁成分的波动变少,结果,磁力筛选稳定,具有进一步降低炉渣中的金属铁成分这样的巨大效果。

54.对于在吹炼中途通过向炉渣11中供给电流来获得如上效果的理由尚不明确,但推测是由于通过向滞留在炉渣中的粒铁通电而引起粒铁的凝聚粗大化,该粒铁因自重而沉降的缘故。

55.控制电源装置40以使得电流不超过预设的最大输出电流。该控制是例如在连接电源装置40和电极的配线的中途设置电流检测单元41,将来自电流检测单元41的信号输入到控制装置42以能够检测电流的大小和电极间的电阻,根据检测到的电流大小控制电源装置40的输出。

56.具体而言,由于转炉内的电阻值变动非常剧烈,所以相比于晶闸管控制,希望电源装置进行晶体管控制。另外,在设备的结构上,需要假定电流可能流动的范围和路径,配合其中容许通电量(电流)最小的部位,设置当输出电流值超过该容许通电量时切断电路的机构。

57.例如,作为第一电极21,可以将mgo

‑

c质砖等的含碳砖制成的电极配置在转炉的炉腹。在与电极砖接触的砖同样地含有碳等电阻值差异不大的情况下,希望在电极砖周围配置绝缘用的砖等。另外,对于与电极砖连接的向炉外的导体,在设备结构、经济限制等允许的范围,希望例如扩大铜制导体与砖的接合面面积,缩短从砖操作面到铜制导体顶端的距离等,设法降低电阻。

58.第二电极22可以使用含碳砖等。第二电极22适合设在转炉设备1的炉底或炉腹。第二电极22设在炉腹的情况下,如图4所示的第二电极22'那样,其高度位置可以设定为与熔融铁合金浴或炉渣11接触。再者,图4所示例的情况下,电源装置40成为不经由铁浴12而仅经由炉渣11向第一电极21和第二电极22供给直流电流的结构。

59.当在炉腹配置第一电极21的情况下,第一电极21优选以根据转炉的容积假定的铁浴12的静止液面为基准设在200mm~4000mm上方,更优选设在200mm~400mm上方。如果以静

止液面为基准设在200mm上部的位置靠下的位置,则因金属面的振动而短路的频率高,在炉渣中流通电流的频率减少,效果降低。当以静止液面为基准比4000mm上部的位置更高的情况下,电极与炉渣部分接触的频率降低,效果也降低。

60.电源装置40具备当第一电极21与第二电极22之间的电流值超过预设的最大允许电流值的电流流通时切断电流供给的机构。

61.该设备中,当超过最大允许电流值的电流流通的情况下,判断为例如由于电流经由附着基体金属等原因而在炉渣中没有流通适当的电流。此外,在流通了超过最大允许电流的电流时,该电流没有被记录为转炉处理中使用的电流。由此,当在转炉中精炼后将炉渣送到后续处理工序时,可以将仅在炉渣中流动的电流值作为转炉内的炉渣的信息附加到炉渣特性中并发送。后续处理工序中,依据该电流值信息进行处理即可,无需进行过多的后续处理,后续处理工序稳定化。

62.再者,最大允许电流的确定方式可以通过进行实验,对是在炉渣流动的电流还是在作为其他体系的转炉炉壁和/或耐火物的附着基体金属等流动的电流进行区分而确定。该最大允许电流可以是恒定值。

63.作为判断是否为在炉渣流动的电流的方法之一,有使用电阻值的方法。如果预先通过计算或实际测量来掌握第一电极、电源和第二电极之间的电路电阻,则可以通过从在吹炼中通电的状态下能够容易地测定的所有电路的电阻减去该电阻值,来得到电极间的电阻值。

64.通常,经由炉渣时的电阻值比基体金属等的电阻值大,可以观察到显著差异。具体的电阻值根据炉渣厚度、电极位置、炉渣的组成和性状(液相率、金属、气泡的含有率)而变化,因此可以通过预先在操作中测定来掌握。

65.另外,可以根据在炉渣中流动的电流值的波动来判断在转炉炉渣中流动的电流值的范围,将其上限确定为最大允许电流。该情况下,例如,可以将在炉渣内流动的平均电流值加上电流值波动的3倍值后的电流值作为最大允许电流。

66.此外,可以设置在检测到最大允许电流之后切断电流,并在经过设定的时间、例如30秒以上后再次投入电流的机构。

67.如图3所示,作为第一电极21,可以使用顶吹送氧喷枪31。此外,当使用顶吹送氧喷枪31作为第一电极21的情况下,顶端可以上下移动,可以通过在电极间流动的电流使其位置上下移动,控制在炉渣中流动的电流的大小。

68.当作为第一电极21使用顶吹送氧喷枪31的情况下,对于支持喷枪的机构、氧和冷却水的给排系统需要实施绝缘处理。另外,当存在密封锥体等将喷枪和喷枪插入孔之间密封的机构的情况下,还需要在该部分周边进行绝缘处理。

69.另外,当作为第一电极21使用顶吹送氧喷枪31的情况下,从耐消耗性的观点出发,优选至少顶端部由铜制成。

70.当将顶吹送氧喷枪31用作第一电极21的情况下,与使用炉腹的电极时相比能够更稳定地使电流在炉渣流动。

71.炉腹电极的情况下,认为炉壁附着物成为主要的通电路径,电流没有在整个炉渣流动。另一方面,当将顶吹送氧喷枪31用作第一电极21的情况下,除了炉渣的状态之外,炉内电阻还根据喷枪与炉渣的相对位置而有很大变化。因此,需要尽可能降低喷枪位置。希望

喷枪处于能够与炉渣接触的状态。但是,由于吹炼过程中炉内气氛本身的导电率也因铁蒸汽等而上升,所以不需要使喷枪与炉渣处于接触的状态。

72.当喷枪位置存在自由度的情况下,如上所述希望根据电流值或电阻值而控制喷枪位置。当喷枪位置低的情况下,来自着火点和钢浴的热负荷高,并且飞散的基体金属附着在喷枪上的倾向高,因此造成喷枪寿命降低和操作障碍。

73.喷枪位置可以根据操作经验确定。在提高喷枪位置时,其与炉渣的接触面积减少,或者电阻值由于气体层(炉渣上方的包含灰、蒸汽的空间)而上升,对于相等电压条件,电流值变低。因此,希望将喷枪降低到能够确保与经验上获得的效果相称的最低电流值的位置以下、且不担心喷枪寿命降低和操作障碍的位置以上。

74.即使在作为第一电极使用顶吹送氧喷枪31的情况下,也能够与在炉腹配置第一电极的情况同样地设定最大允许电流。

75.此外,电源装置可以具有进行控制以使得电流的供给值不超过一定值的功能(以下也称为“恒流控制”)。如果电源装置40具有根据炉内的电阻使电压变动而使电流的供给量为一定的恒流控制功能,则更优选。通过进行控制以使得吹炼时将电流保持为基本恒定,能够进行控制以使得炉渣中的粒铁存在量的波动少。

76.在恒流控制中,被设定为电流的上限值能够区分在炉渣内流动的电流和在炉渣以外的系统流动的电流。

77.另外,例如,上限可以是设定电流值 电流的波动(标准偏差值)。另外,在电阻因炉渣的性状而高的情况下,下限可以设定为0a以不产生过大的电压。

78.进行恒流控制时的设定电流值可以根据由实验求得的炉渣中的粒铁量的波动和后续处理工序中允许的粒铁量的波动的关系来设定。例如图2a、图2b中,在脱磷处理工序中流通200a的电流时的样本标准偏差为3.7%,该值是后续处理工序中可允许的值,所以可以将设定电流值设为200a。

79.电源装置40优选具备当第一电极21与第二电极22之间的电阻值为预设的电阻值以下时切断电流供给的机构。电阻值通过将来自电流检测单元41的信号输入到控制单元42而求得。然后,可以具备当求得的电阻值为吹炼开始后预设的时间、预设的电阻值以下时停止电源装置40的输出并切断电流供给的机构。

80.炉渣的电阻值被预先得知,所以可推定变为该电阻值以下是电流没有在炉渣内流动而是在炉渣以外的系统流动。因此,通过求得电阻值,能够识别电流是否在炉渣中流动。

81.此外,判断上述最大允许电流和电阻值也如下所述地有助于设备的稳定化。即,在吹炼刚开始后,因添加剂的溶解和成型等,电流在炉渣11内稳定流动的状态尚未实现。因此,当第一电极21突然与炉渣11接触的情况下,电阻会急剧下降,电流值恐怕会急剧上升。那种情况下,根据电流值,设备恐怕会因发热而损伤。通过具备切断电流供给的机构,在这种情况下能够切断电流,避免事故。

82.另外,即使由于某些故障,杂散电流在转炉外流动的情况等,也能够切断电流供给,所以能够使设备安全运行。

83.希望电源装置40的响应速度为0.1秒以下。如上所述,炉内的电阻值从实质上的绝缘状态到假定由基体金属引起的短路的微欧以下变动很大,并且其状态以秒为单位而变化。

84.例如,在吹炼刚开始后不存在足够量的炉渣,并且炉内气氛也是电导率低的状态,基本上处于大致绝缘状态。另一方面,当假定经由炉渣的预期的通电路径的情况下,虽然也取决于炉渣的状态,但假定电阻约为100mω左右。

85.也就是说,当发生了急剧的炉渣成型等的情况下,电阻值会从绝缘状态瞬间降低到100mω。在输出控制的响应速度慢的情况下,有时无法跟随电阻值的巨大变化,电流值上升,尽管在完整的路径中流动,电路也被切断。

86.即使在设定了假定在完整范围的最小电阻值的最大输出电流时,电阻值也会根据炉渣状态和气相有无存在而以1位~2位数变动,因此在从高电阻值状态向低电阻值状态的变化急剧的情况下也是同样的。

87.因此,为了确保稳定的通电,电源装置的响应速度需要跟随这些状态变化。根据本发明人通过实验而弄清楚的事实,炉内的电阻值有时以0.1秒左右的间隔变动。因此,希望电源的响应速度为0.1秒以下。该情况下,响应速度是指在该时间内完成从最大电流到最小电流或者与其相反的变化。

88.此外,该设备可以通过在炉底设置由多孔砖、多重管或集合管构成的底吹风口50,在精炼过程中从炉底向铁浴12内吹入气体,来搅拌铁浴12。底吹风口50可以是1个,但优选设置多个。图1示出在2处设置底吹风口50的例子。

89.在本发明中,将要处理的炉渣的组成并不限定于特定组成。可举例碱度为0.5以上、且氧化铁浓度为5%以上的组成。

90.在碱度为0.5以上、且氧化铁浓度为5%以上的组成的炉渣的情况下,炉渣的电阻值容易因组成而变化,并且炉渣与电极接触时电流值恐怕会急剧上升,所以使用本技术的电流控制机构是有效的。

91.将要处理的熔融铁合金的组成不限定于特定组成,但当应用于处理硅浓度为0.25%以下的熔融生铁的情况下,效果增大。这是因为多数情况下,硅浓度低时通常炉渣量少,产生的粒铁量由炉内投入能量(主要是顶吹)和脱碳量确定,因此炉渣量少时炉渣中的粒铁含有浓度相对高。因此,在进行这种处理时,通过使用本发明的设备可得到显著效果。

92.另外,即使在处理精炼终点的碳浓度为2.5%以上的区域的熔铁的情况下,也优选使用本发明的设备。这是因为这样的区域的精炼大多在比较低的碱度下进行处理,并且在低温下结束,因此炉渣的粘性高,炉渣中所含的粒铁量多。

93.另外,本发明在用单独的精炼容器进行脱硅和脱磷工序的情况、用不同的转炉进行各个工序的情况、用同一转炉进行两工序的情况的任何情况下均可适用。

94.在吹炼的后半段通电会使得在炉渣中的粒铁密度增加了的状态下通电,从而是有效的。出于该理由,优选在停止送氧之前的1分钟、即从停止送氧的1分钟前至停止送氧期间供给电流。

95.如上所述,根据本发明的转炉设备,能够稳定且安全地对金属浴通电,降低炉渣中所含的粒铁量,能够稳定地得到金属铁成分的含量比以往减少了的炉渣。

96.再者,对本发明实施方式的一例进行了说明,但本发明不限定于上述发明的实施方式的说明。在不脱离专利请求保护的范围的记载而由本领域技术人员能够容易想到的范围内的各种变形方式当然也包括在本发明中。

97.(实施例)

98.以下,举出更具体的例子来说明使用了本发明的转炉设备的精炼方法的一例。再者,以下例子是对于1个实施例或参考例,在相同条件下以20炉料左右的多个炉料实施了的平均结果。

99.(实施例1)

100.改造300吨级的上底吹转炉,在炉底设置mgo

‑

c制砖,并且在耳轴侧的两侧的炉壁上的距炉底为2000mm的位置设置mgo

‑

c制砖作为上部电极。炉内径为6000mm,熔铁深度为1700mm。喷枪高度被设置为从液面起喷枪顶端的距离为3000mm,进行吹炼。在炉底设置了2个吹氧风口。

101.在送氧开始的同时开始通电,在送氧结束的同时终止通电。电源使用具有在流动超过最大允许电流的电流时切断电流的机构的电源。通过该装置,设定成最大允许电流为500a。另外,在假定预先测定出的炉渣的电阻值的情况下,以经由炉渣流通250a的电流的方式设定了电源的电压。

102.铁液成分调整为c:3.8~3.9%、si:0.01%、p:0.02%、mn:0.01%,终点成分为c:0.04%,温度为1650℃左右。

103.在吹炼开始时,流动被看作是用约4成的炉料附着于炉壁的基体金属的影响的电流。由于该电流值超过500a,所以切断了电源。然后,反复进行隔30秒再次接通电源,流通500a以上时切断电源的操作。用这约4成的炉料之中的全部炉料,在从吹炼开始起2分钟~2.5分钟的时间点成为了电流基本上不流通的状态,所以从那以后保持为该状态不变。

104.推定附着于炉壁的基体金属是在之前的炉料中混合存在于炉渣保持附着从而没有熔化而残留的金属、或者是在该炉料的铁液装入时附着的金属。考虑到其在吹炼开始后的几分钟被消除,是铁液的可能性高。再者,在此期间再次接通电源后观察到的超过500a的电流不包含在之后用于验证效果的电流平均值中。

105.在吹炼开始时,推定为上述基体金属影响的电流没有流动,从开始起没有切断电路而是原样地持续通电(在刚开始后没有观察到电流)。电流值从初期炉内电阻值高、无法检测到电流的区域逐渐上升,吹炼开始后3~3.5分钟后达到220~270a。之后,虽然电流值略有变动,但保持前述电流水平,解除测温采样中的通电中断,电流在14~14.5分钟的整个吹炼过程中大致稳定地结束流动。

106.各个吹炼结束后,各个炉渣几乎总量被排出,冷却后进行粗粉碎,然后评价各个炉料的金属铁含量。

107.吹炼中的平均电流值是约200a,落入

±

20a的范围,炉渣中的粒铁量的平均值是7.0%,表示波动的样本标准偏差是3.4%。

108.这样,粒铁量的波动能够定量化,所以从下次起,将在转炉内流动的电流值作为表示炉渣性状的信息,与后续处理工序相联络。后续处理工序中,利用该信息设定了处理时间,所以能够进行稳定的处理。

109.(实施例2)

110.改造300吨级的上底吹转炉,在炉底设置mgo

‑

c制砖,并且在炉壁上对喷枪连接电源作为上部电极。炉内径为6000mm,熔铁深度为1700mm。喷枪高度设置为从液面起喷枪顶端的距离为3000mm,进行吹炼。在炉底设置了2个吹氧风口。

111.在送氧开始的同时开始通电,在送氧结束的同时终止通电。电源使用具有在流动

超过最大允许电流的电流时切断电流的机构的电源。通过该装置进行设定以使得最大允许电流为500a。另外,在假定预先测定出的炉渣的电阻值的情况下,以经由炉渣流通250a的电流的方式设定电源的电压。

112.铁液成分调整为c:3.8~3.9%、si:0.01%、p:0.02%、mn:0.01%,终点成分为c:0.04%,温度为1650℃左右。

113.与实施例1同样地在吹炼开始时,流动被视为仅1炉料附着于喷枪孔的绝缘部的基体金属的影响的电流。该电流值超过了500a,所以切断了电源。之后,30秒后再次接通电源时,几乎没有电流流动,所以保持原状。

114.推定基体金属是在之前的炉料或者该炉料的吹炼刚开始后以使绝缘部位短路的方式附着的金属,由于来自炉内的热或500a通电时的焦耳热而被熔化除去。用该炉料观察到的超过500a的电流不包含在以下所示的平均电流值中。

115.对于其他炉料,没有观察如上的电流,所以在不切断电路而是持续通电。不过,在吹炼初期(直到2分钟左右)没有观察到电流。用全部炉料在吹炼开始后3~3.5分钟左右电流值逐渐上升,达到250a。之后,以2.5~3分钟左右大致稳定,流动250a左右后电流值逐渐降低,进而在吹炼开始后用9分钟左右电流再次上升,观察到150~200a左右的电流。该电流在测温采样期间的通电中断解除时基本稳定地流动直到14~14.5分钟的吹炼结束为止。在吹炼即将结束前关闭电源。

116.吹炼中的平均电流值是约100a,落入

±

10a的范围,炉渣中的粒铁量的平均值是6.2%,表示波动的样本标准偏差是2.3%。

117.与实施例1同样地,将正常流动的电流的平均值(此时为100a左右)的值作为炉渣的信息与后续处理工序相联络。后续处理工序中,利用该信息设定了处理时间,所以能够进行稳定的处理。

118.(参考例)

119.改造300吨级的上底吹转炉,在炉底设置mgo

‑

c制砖,并且在耳轴侧的两侧的炉壁上的距炉底为2000mm的位置设置mgo

‑

c制砖作为上部电极。炉内径为6000mm,熔铁深度为1700mm。喷枪高度被设置为从液面起喷枪顶端的距离为3000mm,进行吹炼。在炉底设置了2个吹氧风口。

120.在送氧开始的同时开始通电,在送氧结束的同时终止通电。电源使用具有在流动超过最大允许电流的电流时切断电流的机构的电源。通过该装置,设定成最大允许电流为500a。另外,在考虑炉渣的电阻值以在转炉内流动200a的电流的方式设定。

121.铁液成分调整为c:3.8~3.9%、si:0.01%、p:0.02%、mn:0.01%,终点成分为c:0.04%,温度为1650℃左右。在送氧开始的同时开始通电,在送氧结束的同时结束通电。

122.另外,在假定预先测定出的炉渣的电阻值的情况下,以经由炉渣流动250a的电流的方式设定电源的电压。电源使用不具备在流动超过最大允许电流的电流时切断电流的机构的电源。

123.与实施例1同样地,流动被看作是用45%的炉料在吹炼开始时附着于炉壁的基体金属的影响的电流。该电流值超过了500a,但没有关闭电源而是保持持续通电和吹炼。

124.通过这些炉料在吹炼开始后经过2分钟后电流降低,并在3分钟左右显示250a左右的电流。根据电阻值的变化,推定了初期的2分钟左右是基体金属引起的通电,然后是经由

炉渣的通电。之后的电流平均值包含在此期间的超过500a的电流值。

125.剩余的55%的炉料没有观察到如上的电流,但在吹炼开始后3~3.5分钟左右电流值依然逐渐上升,达到了250a。然后以全部炉料在2.5~3分钟左右基本稳定地流动250a左右,之后电流值逐渐降低,但吹炼开始后9分钟左右电流再次上升,观察到150~200a左右的电流。该电流在解除测温采样期间的通电中断时基本稳定地流动直到14~14.5分钟的吹炼结束。在吹炼即将结束前关闭电源。

126.吹炼中的平均电流值在初始通电下超过300a,未观察到初始通电的炉料中为约250a。炉渣中的粒铁量的平均值为7.2%,表示波动的样本标准偏差为3.3%。不过,对平均电流值超过300a的炉料和平均电流值为250a的炉料进行比较时,没有见到显著的差异。

127.另一方面,前者的超过300a的炉料将保持原样的电流平均值与后续处理工序相联络,因此降低了磁筛处理中的处理速度来应对,结果基体金属的回收效率恶化。

128.另外,初期超过500a的通电持续了2分钟以上,结果该炉料出钢后观察炉内,确认到从电极下方的炉壁砖的损耗异常推进。利用包含该炉料在内的数十炉料的区间的平均损耗速度进行评价的情况下,判断出相当于10%左右的上升。认为由于大电流通过基体金属时产生的焦耳热,使耐火物的损耗极度推进。

129.(实施例3)

130.改造300吨级的上底吹转炉,在炉底设置mgo

‑

c制砖,并且在炉壁距炉底为2000mm的位置设置mgo

‑

c制砖作为上部电极。炉内径为6000mm,熔铁深度为1700mm。喷枪高度设置为从液面起喷枪顶端的距离为3000mm,进行吹炼。在炉底设置2个吹氧风口。

131.在送氧开始的同时开始通电,在送氧结束的同时终止通电。电源使用具有恒流控制机构的电源。其响应速度为0.5秒。恒流值的设定值为300a,其允许范围为 50a

‑

300a。

132.铁液成分调整为c:3.8~3.9%、si:0.01%、p:0.02%、mn:0.01%,终点成分为c:0.04%,温度为1650℃左右。

133.在吹炼开始时,流动被看作是用约4成的炉料附着于炉壁的基体金属的影响的电流。该电流值超过了350a,所以切断了电源。之后,反复进行隔30秒再次接通电源,流过500a以上时切断电源的操作。用这约4成的炉料之中的全部炉料,在从吹炼开始起2分钟~2.5分钟的时间点成为了电流基本上不流动的状态,所以从那以后保持为该状态不变。

134.再者,在此期间再次接通电源后观察到的超过500a的电流不包含在之后用于验证效果的电流平均值中。

135.在吹炼开始时,推定为上述基体金属影响的电流没有流动,从开始起没有切断电路而是原样地持续通电(在刚开始后没有观察到电流)。没有观察到电流的情况下将恒流控制的下限设为0a,所以保持为原状的电流值从初期炉内电阻值高、无法检测电流的区域逐渐上升,吹炼开始后3~3.5分钟后达到300a。之后,电流值基本上不因电源的输出控制而变动,解除测温采样中的通电中断时,约300a电流在14~14.5分钟的整个吹炼过程中大致稳定地结束流动。

136.吹炼中的平均电流值是约240a,落入

±

20a的范围,炉渣中的粒铁量的平均值是2.6%,表示波动的样本标准偏差是1.4%。

137.这样,粒铁量的波动能够定量化,所以从下次起,将在转炉内流动的电流值作为表示炉渣性状的信息,与后续处理工序相联络。后续处理工序中,利用该信息设定了处理时

间,所以能够进行稳定的处理。

138.(实施例4)

139.改造300吨级的上底吹转炉,在炉底设置mgo

‑

c制砖,并且在炉壁从炉底起2000mm的位置设置mgo

‑

c制砖作为上部电极。炉内径为6000mm,熔铁深度为1700mm。喷枪高度设置为从液面起喷枪顶端的距离为3000mm,进行吹炼。在炉底设置2个吹氧风口。

140.在送氧开始的同时开始通电,在送氧结束的同时终止通电。电源使用实施例3中使用的电源,并附加了计算电路的电阻值的计算机构。电阻值的上限设定为1ω,电阻值的下限设定为0.05ω。并且,在设定了的电阻值的上下限范围内进行控制以使得电流流通300a。

141.再者,在算出的电阻值超出设定的电阻值的上下限时。在电路流动的电流施加低至5v的电压。电阻值在0.05ω~1ω的范围能够流通恒定的电流。

142.铁液成分调整为c:3.8~3.9%、si:0.01%、p:0.02%、mn:0.01%,终点成分为c:0.04%,温度为1650℃左右。

143.电阻值在吹炼开始时,观察到被看作是附着于炉壁的基体金属的影响的电阻值下降。该电阻值为0.05ω以下,所以没有流动300a。之后,继续观察电阻值,0.05ω以下的状态消失,但紧接着持续出现超过1ω的状态,所以没有流动300a的电流。

144.然后,在吹炼开始后3~3.5分钟后,电阻值变为1ω以下且0.05ω以上,所以电流值为300a。14~14.5分钟的吹炼结束,在吹炼即将结束前结束通电。

145.在这些吹炼中,平均电流值约为240a,落入

±

20a的范围,炉渣中的粒铁量的平均值为2.7%,表示波动的样本标准偏差为1.3%。

146.这样,粒铁量的波动能够定量化,所以从下次起,将在转炉内流动的电流值作为表示炉渣性状的信息,与后续处理工序相联络。后续处理工序中,利用该信息设定了处理时间,所以能够进行稳定的处理。

147.(实施例5)

148.在与实施例4同等的条件下,将电源变更为响应速度为1毫秒的装置。吹炼和通电状况观察到与实施例4同样的结果。

149.不过,响应速度提高了,电流值几乎没有变动,平均电流值约为240a,落入

±

5a的范围。另外,与通电中的电源输出的变动相比,该电流值的平均幅度受通电开始时期(炉内电阻落入允许范围的时期)的影响更大。

150.炉渣中的粒铁量的平均值为2.4%,表示变动的样本标准偏差为1.2%。

151.这样,粒铁量的波动能够定量化,所以从下次起,将在转炉内流动的电流值作为表示炉渣性状的信息,与后续处理工序相联络。后续处理工序中,利用该信息设定了处理时间,所以能够进行稳定的处理。

152.通过使用本发明的转炉设备,能够在炉渣内和炉渣/铁浴界面中稳定地流通电流。由此,炉渣中的粒铁量及其波动能够降低,能够稳定地进行炉渣的后续处理。

153.产业上的可利用性

154.根据本发明的转换设备,能够稳定且安全地通电,降低炉渣中所含的粒铁量,能够稳定地得到金属铁成分的含量比以往减少了的炉渣,所以能够提高铁成分的成品率,提高作为炉渣后续处理的改性处理的效率。其结果,能够得到不仅可用于道路的路基改良材料、底基层材料,还可用于基层材料、混凝土用骨料、石材原料等的炉渣,所以产业上的可利用

性大。

155.附图标记说明

[0156]1ꢀꢀꢀꢀꢀꢀꢀ

转炉设备

[0157]

11

ꢀꢀꢀꢀꢀꢀ

炉渣

[0158]

12

ꢀꢀꢀꢀꢀꢀ

铁浴

[0159]

21

ꢀꢀꢀꢀꢀꢀ

第一电极

[0160]

22

ꢀꢀꢀꢀꢀꢀ

第二电极

[0161]

31

ꢀꢀꢀꢀꢀꢀ

顶吹送氧喷枪

[0162]

40

ꢀꢀꢀꢀꢀꢀ

电源装置

[0163]

41

ꢀꢀꢀꢀꢀꢀ

电流检测单元

[0164]

42

ꢀꢀꢀꢀꢀꢀ

控制装置

[0165]

50

ꢀꢀꢀꢀ

底吹风口

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。