1.本发明涉及一种例如形成能够用作相变记录介质和半导体非易失性存储器的记录膜的ge

‑

sb

‑

te合金膜时所使用的溅射靶。

2.本技术基于2019年3月27日于日本技术的专利申请2019

‑

060492号主张优先权,将其内容援用于此。

背景技术:

3.通常在dvd

‑

ram等相变记录介质和半导体非易失性存储器(phase change ram(pcram):相变存储器)等中使用由相变材料构成的记录膜。在由该相变材料构成的记录膜中,通过基于激光照射的加热或焦耳热,产生晶体/非晶质之间的可逆性相变,使晶体/非晶质之间的反射率或电阻的差对应于1和0,从而实现非易失性的存储。

4.作为由相变材料构成的记录膜,ge

‑

sb

‑

te合金膜被广泛使用。

5.上述的ge

‑

sb

‑

te合金膜例如如专利文献1~5所示的那样,使用溅射靶进行成膜。

6.在专利文献1~5中所记载的溅射靶中,制作所期望的组成的ge

‑

sb

‑

te合金的铸锭,粉碎该铸锭而制成ge

‑

sb

‑

te合金粉末,对所得到的ge

‑

sb

‑

te合金粉末进行加压烧结即通过所谓的粉末烧结法进行制造。

7.在专利文献1中提出如下技术:以不存在平均直径1μm以上的孔隙、并且平均直径0.1~1μm的孔隙的个数在每4000μm2为100个以下的方式限制存在于烧结体的孔隙的个数,从而抑制异常放电的产生。

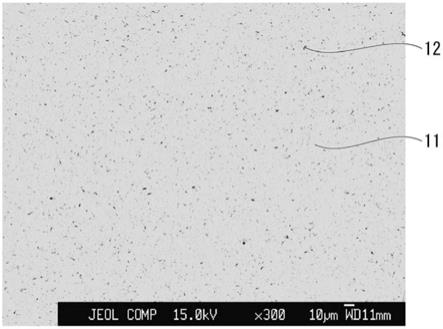

8.在专利文献2中公开有将作为气体成分的碳、氮、氧及硫的总量限制在700ppm以下的内容。

9.专利文献3、4中提出有如下技术:通过将氧浓度设为5000wtppm以上,从而抑制在以高输出功率进行溅射时产生溅射靶的破裂。

10.在专利文献5中提出有如下技术:通过将氧含量规定在1500~2500wtppm中,并且规定氧化物的平均粒径,从而抑制异常放电的产生,且抑制溅射靶的破裂。

11.专利文献1:日本专利第4885305号公报

12.专利文献2:日本专利第5420594号公报

13.专利文献3:日本专利第5394481号公报

14.专利文献4:日本专利第5634575号公报

15.专利文献5:日本专利第6037421号公报

16.如专利文献1所记载的那样,在限制孔隙的个数的情况下,无法缓和接合到基底材料时产生的热应力,有可能在接合时产生破裂。

17.如专利文献2所记载的那样,即使将氧含量限制为较低的情况下,其结果孔隙的个数也会减少,有可能在接合到基底材料时产生破裂。

18.另一方面,如专利文献3、4那样,在将氧浓度较高地设定为5000wtppm以上的情况下,溅射时容易产生异常放电,有可能无法稳定地进行溅射成膜。并且,在接合时,有可能无

法抑制因热膨胀而产生破裂。

19.在专利文献5中,虽规定了氧含量并且规定了氧化物的粒径,但有可能无法充分抑制异常放电的产生,且无法充分抑制在接合到基底材料时产生破裂。

技术实现要素:

20.本发明是鉴于上述情况而完成的,其目的在于提供一种能够充分抑制异常放电的产生,且能够充分抑制在接合到基底材料时产生破裂,而能够稳定地形成ge

‑

sb

‑

te合金膜的溅射靶。

21.为了解决上述课题,本发明人等进行深入研究的结果,获得了如下见解:通过将规定大小的碳粒子分散在ge

‑

sb

‑

te相,接合时的热应力因碳粒子而得到缓和,并且能够抑制接合时产生破裂。

22.本发明是基于上述的见解而完成,本发明的一方式所涉及的溅射靶为含有ge、sb及te的溅射靶,其特征在于,c含量在0.2原子%以上且10原子%以下的范围内,并且氧含量以质量比计为1000ppm以下,在ge

‑

sb

‑

te相中分散有碳粒子,所述碳粒子的平均粒径在超过0.5μm且5.0μm以下的范围内。

23.根据本发明的一方式所涉及的溅射靶,通过平均粒径在超过0.5μm且5.0μm以下的范围内的碳粒子分散在ge

‑

sb

‑

te相,接合时的热应力因碳粒子而得到缓和,并且能够抑制接合时产生破裂。

24.并且,关于本发明的一方式所涉及的溅射靶,c含量在上述范围内,因此可充分确保上述碳粒子的个数,接合时的热应力因碳粒子而得到缓和,并且能够可靠地抑制接合时产生破裂。并且,碳粒子不过度分散,而能够抑制由碳粒子引起的溅射时异常放电的产生。

25.进而,关于本发明的一方式所涉及的溅射靶,氧含量以质量比计限制在1000ppm以下,因此能够抑制溅射时异常放电的产生。并且,由于具有上述的碳粒子,因此即使在将氧含量设定得比较低的情况下,也能够充分抑制在以高输出功率进行溅射时产生破裂。

26.在本发明的一方式所涉及的溅射靶中,所述碳粒子的个数密度优选为1

×

103个/mm2以上且150

×

103个/mm2以下的范围内。

27.此时,碳粒子的个数密度在上述范围内,因此可充分确保碳粒子的个数,接合时的热应力因碳粒子而得到缓和,并且能够可靠地抑制接合时产生破裂。并且,碳粒子不过分分散,而能够抑制由碳粒子引起的溅射时异常放电的产生。

28.并且,在本发明的一方式所涉及的溅射靶中,优选进一步含有选自in、si、ag及sn中的一种或两种以上的添加元素,所述添加元素的总含量为25原子%以下。

29.此时,通过适当添加上述的添加元素,能够提高溅射靶及所形成的ge

‑

sb

‑

te合金膜的各种特性,因此可以根据需求特性适当添加。然后,在添加上述的添加元素的情况下,将添加元素的总含量限制在25原子%以下,由此能够充分地确保溅射靶及所形成的ge

‑

sb

‑

te合金膜的基本特性。

30.本发明的一方式所涉及的溅射靶的制造方法具有:铸锭形成工序,通过溶解ge原料、sb原料及te原料而获得ge

‑

sb

‑

te合金铸锭;ge

‑

sb

‑

te合金粉末形成工序,通过粉碎所述ge

‑

sb

‑

te合金铸锭而获得平均粒径为0.5μm以上且5.0μm以下的范围内的ge

‑

sb

‑

te合金粉末;混合工序,通过混合所述ge

‑

sb

‑

te合金粉末和碳粉末而获得将所述ge

‑

sb

‑

te合金粉末

的平均粒径a和碳粉末的平均粒径b之比b/a

×

100(%)设在80%以上且110%以下的范围内的原料粉末;烧结工序,通过一边对所述原料粉末进行加压一边加热来进行烧结。

31.在混合工序中,优选使用平均粒径为0.45μm以上且6.25μm以下的范围内的碳粉末。

32.在混合工序中,优选为将ge

‑

sb

‑

te合金粉末和碳粉末与zro2球一同封入于由ar或n2置换的球磨机装置的容器内进行混合而获得原料粉末。球磨机的条件中,转速优选设在50rpm以上且150rpm以下的范围内。并且,旋转时间优选设在2小时以上且25小时以下的范围内。

33.在烧结工序中,加压压力优选在5.0mpa以上且15.0mpa以下的范围内。

34.在烧结工序中,优选为在280℃以上且350℃以下的低温区域中保持1小时以上且6小时以下,之后升温至570℃以上且590℃以下的烧结温度,并保持5小时以上且15小时以下。

35.根据本发明,可提供一种能够充分抑制异常放电的产生,且能够充分抑制接合到基底材料时产生破裂,并能稳定地形成ge

‑

sb

‑

te合金膜的溅射靶。

附图说明

36.图1a是表示本发明的实施方式的溅射靶的组织的倍率300倍的观察照片。

37.图1b是表示本发明的实施方式的溅射靶的组织的倍率3000倍的观察照片。

38.图2是表示本发明的实施方式的溅射靶的制造方法的流程图。

具体实施方式

39.以下参考附图对本发明的一实施方式的溅射靶进行说明。

40.本实施方式的溅射靶例如是在形成用作相变记录介质和半导体非易失性存储器的相变记录膜的ge

‑

sb

‑

te合金膜时所使用的溅射靶。

41.在本实施方式的溅射靶中,含有ge、sb及te作为主要成分,c含量在0.2原子%以上且10原子%以下的范围内,氧含量以质量比计被限制在1000ppm以下。

42.在本实施方式中,设为如下组成:除了c、o等气体成分以外,ge的含量设在10原子%以上且30原子%以下的范围内,sb的含量设在15原子%以上且35原子%以下的范围内,剩余部分为te及不可避免杂质。通过设为这种组合,能够形成具有优选特性的相变记录膜。

43.在本实施方式的溅射靶中,ge的含量更优选为15原子%以上且25原子%以下,进一步优选为20原子%以上且23原子%以下。sb的含量更优选为15原子%以上且25原子%以下,进一步优选为20原子%以上且23原子%以下。te的含量更优选为40原子%以上且65原子%以下,进一步优选为53原子%以上且57原子%以下。

44.上述元素的总含量的上限设为100原子%,可以含有不可避免杂质。

45.c含量的下限更优选为0.5原子%以上,进一步优选为1.0原子%以上。c含量的上限更优选为6.0原子%以下,进一步优选为5.0原子%以下。

46.并且,氧含量的上限以质量比计更优选为800ppm以下,进一步优选为600ppm以下。氧含量的下限并无特别限制,以质量比计更优选为50ppm以上,进一步优选为100ppm以上。

47.然后,如图1a及图1b所示,在本实施方式的溅射靶中,设为在ge

‑

sb

‑

te相11中分散有碳粒子12的组织,该碳粒子12的平均粒径设在超过0.5μm且5.0μm以下的范围内。

48.碳粒子12的平均粒径的下限更优选为0.7μm以上,进一步优选为1.0μm以上。碳粒子12的平均粒径的上限更优选为4.0μm以下,进一步优选为3.0μm以下。

49.并且,在本实施方式中,碳粒子12的个数密度优选设在1

×

103个/mm2以上且150

×

103个/mm2以下的范围内。关于个数密度,通过将溅射靶的观察面中显现的碳粒子的个数换算成每单位面积的个数来进行定义。

50.碳粒子12的个数密度的下限更优选为2

×

103个/mm2以上,进一步优选为3

×

103个/mm2以上。碳粒子12的个数密度的上限更优选为120

×

103个/mm2以下,进一步优选为100

×

103个/mm2以下。

51.并且,在本实施方式的溅射靶中,除了ge、sb及te以外,根据需要可以含有选自in、si、ag及sn中的一种或两种以上的添加元素。在添加上述添加元素的情况下,将添加元素的总含量设为25原子%以下。

52.在本实施方式的溅射靶中添加添加元素的情况下,优选将其总含量设为20原子%以下,更优选设为15原子%以下。并且,对添加元素的下限值没有特别限制,但为了可靠地提高各种特性,优选设为3原子%以上,更优选设为5原子%以上。

53.在本实施方式的溅射靶中,ge

‑

sb

‑

te相11被设为如下组织:在氧浓度低的低氧区域的基质内,具有氧浓度高于低氧区域的高氧区域以岛状分散。通过设为这种组织,能够进一步抑制破裂的产生。

54.并且,在本实施方式的溅射靶中,ge

‑

sb

‑

te相11的平均晶体粒径a与碳粒子12的平均粒径b之比b/a

×

100(%)优选在80%以上且110%以下的范围内。

55.接着,参考图2的流程图对本实施方式的溅射靶的制造方法进行说明。

56.(ge

‑

sb

‑

te合金粉末形成工序s01)

57.首先,将ge原料、sb原料及te原料称量成规定的配合比。ge原料、sb原料及te原料优选分别使用纯度99.9质量%以上的原料。

58.根据所形成的ge

‑

sb

‑

te合金膜,适当地设定ge原料、sb原料及te原料的配合比。

59.将如上述那样称量的ge原料、sb原料及te原料装入熔炼炉中进行溶解。ge原料、sb原料及te原料的熔解在真空中或惰性气体气氛(例如ar气体)中进行。在真空中进行的情况下,优选将真空度设为10pa以下。在惰性气体气氛中进行的情况下,优选进行至10pa以下的真空置换,之后,导入惰性气体(例如ar气体)。

60.然后,将所获得的熔融金属浇注于铸模而得到ge

‑

sb

‑

te合金铸锭。对于铸造法没有特别限制。

61.在惰性气体气氛中,使用锤式粉碎装置将该ge

‑

sb

‑

te合金铸锭进行粉碎,从而获得平均粒径为0.5μm以上且5.0μm以下的范围内的ge

‑

sb

‑

te合金粉末。ge

‑

sb

‑

te合金粉末的平均粒径更优选为0.75μm以上且4.0μm以下,进一步优选为1.0μm以上且3.0μm以下。粉碎方法并不限定于锤式粉碎机,也可以适用利用研钵的手工粉碎等其他粉碎方法。

62.(混合工序s02)

63.接下来,准备平均粒径为0.45μm以上且6.25μm以下的范围内的碳粉末。碳粉末的平均粒径更优选为0.6μm以上且4.4μm以下,进一步优选为0.8μm以上且3.3μm以下。ge

‑

sb

‑

te合金粉末的平均粒径a与碳粉末的平均粒径b之比b/a

×

100(%)更优选设在80%以上且110%以下的范围内。即,优选以使ge

‑

sb

‑

te合金粉末的平均粒径a与碳粉末的平均粒径b接近的方式准备ge

‑

sb

‑

te合金粉末及碳粉末。

64.通过将上述的ge

‑

sb

‑

te合金粉末和碳粉末与zro2球一同封入于由ar或n2置换的球磨机装置的容器内进行混合而获得原料粉末。根据需要可以添加选自in、si、ag及sn中的一种或两种以上的添加元素的粉末。

65.并且,球磨机的条件中,转速优选设在50rpm以上且150rpm以下的范围内。转速更优选为60rpm以上且120rpm以下,进一步优选为80rpm以上且100rpm以下。并且,旋转时间优选设在2小时以上且25小时以下的范围内。旋转时间更优选为10小时以上且20小时以下,进一步优选为12小时以上且18小时以下。通过将转速设为50rpm以上、以及将旋转时间设为2小时以上,可以充分将ge

‑

sb

‑

te合金粉末及碳粉末进行混合。并且,通过将旋转时间设为25小时以下,能够抑制氧的混入,并能够抑制氧含量的上升。

66.(烧结工序s03)

67.接着,将如上述那样获得的原料粉末填充到成型模具,一边加压一边加热来进行烧结,而获得烧结体。作为烧结方法,能够适用热压机或hip等。在本实施方式中采用了热压机。加压压力设在5.0mpa以上且15.0mpa以下的范围内。

68.在该烧结工序s03中,在280℃以上且350℃以下的低温区域中保持1小时以上且6小时以下,去除原料粉末表面的水分,之后升温至570℃以上且590℃以下的烧结温度,并保持5小时以上且15小时以下进行烧结。

69.烧结工序s03中的低温区域中的保持时间的下限更优选设为1.5小时以上,进一步优选设为2小时以上。另一方面,烧结工序s03中的低温区域中的保持时间的上限更优选设为5.5小时以下,进一步优选设为5小时以下。

70.并且,烧结工序s03中的烧结温度下的保持时间的下限更优选设为7小时以上,进一步优选设为8小时以上。另一方面,烧结工序s03中的烧结温度下的保持时间的上限更优选设为小于14小时,进一步优选设为小于12小时。

71.进而,烧结工序s03中的加压压力的下限优选设为7.5mpa以上,更优选设为9.0mpa以上。另一方面,烧结工序s03中的加压压力的上限优选为12.5mpa以下,更优选为11.0mpa以下。

72.(机械加工工序s04)

73.接着,对所获得的烧结体进行机械加工,以使其成为规定大小。

74.通过以上工序,制造本实施方式的溅射靶。

75.根据如以上构成的本实施方式的溅射靶,碳粒子12分散在ge

‑

sb

‑

te相中,该碳粒子12的平均粒径超过0.5μm,因此接合时的热应力能够通过碳粒子12得到缓和,并且能够抑制接合时产生破裂。另一方面,碳粒子12的平均粒径设为5.0μm以下,因此能够抑制微粒的产生。

76.并且,在没有增加氧含量的情况下,能够充分抑制在接合时产生破裂。

77.并且,在本实施方式的溅射靶中,c含量在0.2原子%以上且10原子%以下的范围内,因此可充分确保上述碳粒子12的个数,通过碳粒子12能够缓和接合时的热应力,并且能够可靠地抑制接合时产生破裂。并且,c含量被限制在10原子%以下,因此碳粒子12不过分

分散,而能够抑制由碳粒子12引起的溅射时异常放电的产生。

78.进而,在实施方式的溅射靶中,氧含量以质量比计限制在1000ppm以下,因此能够抑制溅射时异常放电的产生。并且,如上述那样具有碳粒子12,因此即使在将氧含量以质量比计限制在1000ppm以下的情况下,也能够充分抑制在以高输出功率进行溅射时产生破裂。

79.并且,在本实施方式的溅射靶中,在将碳粒子12的个数密度设为1

×

103个/mm2以上且150

×

103个/mm2以下的范围内的情况下,可确保碳粒子12的个数,通过碳粒子12能够充分缓和接合时的热应力,并且能够可靠地抑制接合时产生破裂。并且,碳粒子12不过分分散,而能够抑制由碳粒子12引起的溅射时异常放电的产生。

80.并且,在本实施方式的溅射靶中,进一步含有选自in、si、ag及sn中的一种或两种以上的添加元素,在所述添加元素的总含量设为25原子%以下的情况下,能够提高溅射靶及所形成的ge

‑

sb

‑

te合金膜的各种特性,并且能够充分确保溅射靶及所形成的ge

‑

sb

‑

te合金膜的基本的特性。

81.例如本实施方式的ge

‑

sb

‑

te合金膜被用作记录膜,因此为了获得作为记录膜适合的化学响应、光学响应、电响应,可以适当添加上述添加元素。

82.并且,在本实施方式中,在混合工序s02中,将ge

‑

sb

‑

te合金粉末的平均粒径a与碳粉末的平均粒径b之比b/a

×

100(%)设在80%以上且110%以下的优选范围内,以使ge

‑

sb

‑

te合金粉末的平均粒径a与碳粉末的平均粒径b接近的方式选择ge

‑

sb

‑

te合金粉末及碳粉末,因此能够均匀地分散碳粒子12。ge

‑

sb

‑

te合金粉末的平均粒径a与碳粉末的平均粒径b之比b/a

×

100(%)更优选在90%以上且100%以下的范围内。

83.从ge

‑

sb

‑

te相11的晶粒直径取决于上述的ge

‑

sb

‑

te合金粉末的粒径的方面出发,如上所述,在本实施方式的溅射靶中,ge

‑

sb

‑

te相11的平均晶体粒径a与碳粒子12的平均粒径b之比b/a

×

100(%)优选在80%以上且110%以下的范围内。ge

‑

sb

‑

te相11的平均晶体粒径a与碳粒子12的平均粒径b之比b/a

×

100(%)更优选在85%以上且105%以下的范围内。

84.以上,对本发明的实施方式已进行了说明,但本发明并不限定于此,在不脱离本发明的技术思想的范围内,能够适当进行变更。

85.例如,在本实施方式中,将ge

‑

sb

‑

te相说明为在氧浓度低的低氧区域的基质内,氧浓度高于低氧区域的高氧区域以岛状分散的组织,但并不限定于此,可以为氧浓度相同的组织,或在高氧区域的基质内,低氧区域以岛状分散的组织。

86.实施例

87.以下对用于确认本发明的有效性而进行的确认实验的结果进行说明。

88.(溅射靶)

89.作为溶解原料,分别准备了纯度99.9质量%以上的ge原料、sb原料及te原料。

90.将这些ge原料、sb原料及te原料称量为规定的配合比,并装入熔炼炉,在ar气体气氛中进行溶解,将所获得的熔融金属浇注于铸模,从而获得了ge

‑

sb

‑

te合金铸锭。

91.在ar气体气氛中,使用锤式粉碎机粉碎所获得的ge

‑

sb

‑

te合金铸锭,并将其用筛子筛分,由此获得了表1所示的平均粒径的ge

‑

sb

‑

te合金粉末。

92.然后,称量表1所示的平均粒径的碳粉末和上述ge

‑

sb

‑

te合金粉末,并根据需要称量添加元素粉末以使成为表1所示的配合比。然后,将所称量的碳粉末和ge

‑

sb

‑

te合金粉末与zro2球一同装入于由ar气体置换的球磨机装置的容器内,在表1所示的条件下进行混合。

93.以如下的方式测定了ge

‑

sb

‑

te合金粉末及碳粉末的平均粒径。

94.将各粉末适当添加到六偏磷酸钠水溶液(0.2摩尔%)中以制备分散液。使用粒度分布测定装置(nikkiso co.,ltd.制造microtrac mt3000)测定该分散液中的粉末的粒度分布,而计算出中数直径(median diameter)。将该中数直径作为“平均粒径”记载于表1中。

95.接着,将所得到的原料粉末填充到碳制热压用成型模具中,在真空气氛下,以加压压力10.0mpa进行加压的状态下,在300℃保持2小时之后,升温至烧结温度580℃并保持12小时而获得了烧结体。

96.对所得到的烧结体进行机械加工,制造了评价用的溅射靶

97.对所获得的溅射靶进行以下的项目的评价。将评价结果示于表2中。

98.(成分组成)

99.从所获得的溅射靶采集测定试样,根据惰性气体溶融

‑

红外线吸收法测定了c、o。通过icp发射光谱法测定了除了c、o以外的元素。

100.(碳粒子的平均粒径/个数密度)

101.从所获得的溅射靶采集观察试样,使用图像处理软件对用epma(电子探针x射线显微分析仪)以倍率3000倍的视场观察到的映射图像进行二值化处理,从该经二值化处理的图像测定碳粒子的当量圆直径而计算出平均粒径。关于当量圆直径,从各碳粒子的面积s中将相同面积的圆的直径d作为当量圆直径(由s=πd2计算)。

102.并且,在上述的元素映射图像中从经二值化处理的图像对碳粒子的个数进行计数并除以映射图像的面积,由此算出碳粒子的个数密度(个/mm2)。

103.(接合时的破裂)

104.使用in焊料将上述的溅射靶接合到cu制基底板上。在将加热温度设为200℃、将施加负荷设为3kg、将冷却设为自然冷却的条件下进行了接合。然后,在接合中没有确认到破裂的评价为“a”,在接合中确认到破裂的评价为“b”。

105.(异常放电)

106.在上述的溅射靶中将未确认到破裂的溅射靶安装在磁控溅射装置,并在排气至1

×

10

‑4pa之后,在ar气压0.3pa、输入功率dc500w、靶

‑

基板之间的距离70mm的条件下实施了溅射。

107.通过mks instruments,inc.制造的dc电源(型号:rpdg

‑

50a)的弧计数功能来测定了溅射时的异常放电次数作为从放电开始1小时的异常放电次数。

108.[表1]

[0109][0110]

[表2]

[0111][0112]

在分散于ge

‑

sb

‑

te相中的碳粒子的平均粒径超过5.0μm的比较例1中,溅射时的异常放电次数较多,为15次。

[0113]

在c含量超过10原子%的比较例2中,碳粒子的个数密度较高,为161

×

103个/mm2,并且异常放电次数较多,为13次。

[0114]

在c含量小于0.2原子%的比较例3中,碳粒子的个数密度较低,为5

×

102个/mm2,并且接合时产生了破裂。

[0115]

在分散于ge

‑

sb

‑

te相中的碳粒子的平均粒径为0.5μm以下的比较例4中,碳粒子的个数密度较低,为8

×

102个/mm2,并且接合时产生了破裂。

[0116]

在氧含量以质量比计超过1000ppm的比较例5中,溅射时的异常放电次数较多,为10次。

[0117]

相对于此,c含量在0.2原子%以上且10原子%以下的范围内,氧含量以质量比计为1000ppm以下,分散于ge

‑

sb

‑

te相中的碳粒子的平均粒径在超过0.5μm且5.0μm以下的范围内的本发明例1

‑

12中,能够抑制接合时的破裂。并且,发生异常放电的次数为9次以下,能够稳定地进行溅射成膜。

[0118]

如上所述,确认到根据本发明例,可提供一种能够充分抑制异常放电的产生,且能够充分抑制接合到基底材料时产生破裂,并能够稳定地形成ge

‑

sb

‑

te合金膜的溅射靶。

[0119]

产业上的可利用性

[0120]

根据本发明,可提供一种能够充分抑制异常放电的产生,且能够充分抑制接合到基底材料时产生破裂,并能稳定地形成ge

‑

sb

‑

te合金膜的溅射靶。

[0121]

符号说明

[0122]

11

‑

ge

‑

sb

‑

te相,12

‑

碳粒子。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。