1.本实用新型属于炼铁燃料供应技术领域,尤其涉及一种活性炭配加制粉输送系统。

背景技术:

2.高炉喷煤辅助燃料是现代高炉炼铁生产广泛采用的新技术,同时它还是现代高炉炉况调节所不可缺少的重要手段之一。喷吹的燃料可以是重油、煤粉、粒煤或天然气,其中,喷吹煤粉日益受到各个国家和地区的高度重视。这项技术在近几十年中取得了明显的进步,而且,在相关的炼铁新工艺中,也不断地得到了推广和应用。

3.为保证高炉喷煤作业的连续性和有效性,在喷煤工艺系统中,首先要考虑的是建立合适的原煤储运系统,该系统应包括综合煤场、煤棚、储运方式;另外,为控制原煤粒度和除去原煤中的杂物,在原煤储运过程中还必须设置筛分破碎装置和除铁器。筛分破碎既可以控制磨煤机入口的原煤粒度,又可以去除某些纤维状物质,而除铁器则主要用于清除煤中的磁性金属杂物。但是,建立原煤储运系统,需要耗费大量财力物力。

技术实现要素:

4.本实用新型的目的是提供一种活性炭配加制粉输送系统,利用烧结脱硫脱硝后的活性炭替代煤粉作为燃料送入高炉,降低高炉炼钢的燃料成本。

5.本实用新型采用以下技术方案:一种活性炭配加制粉输送系统,包括与高炉燃料进口密封连接的活性炭输送管路,活性炭输送管路的出口与高炉燃料进口连接,活性炭输送管路的入口连接至运输车的活性炭粉储罐,活性炭粉储罐内的压力大于高炉内的压力;

6.在活性炭输送管路上、由活性炭粉储罐至高炉燃料进口方向依次安装有活性炭切断阀、陶瓷调节阀、第四压力表和第二浓度测量表;其中,活性炭切断阀用于控制活性炭输送管路的通断;陶瓷调节阀用于调节活性炭输送管路内的活性炭流量大小;第四压力表用于测量活性炭输送管路内的压力;第二浓度测量表用于测量活性炭输送管路内的活性炭粉的浓度;

7.活性炭切断阀和陶瓷调节阀之间还连接有加压管路,加压管路用于为活性炭输送管路加压。

8.进一步地,还包括储罐加压管路,储罐加压管路用于为活性炭粉储罐增加压力,以满足活性炭粉储罐内的压力大于高炉内的压力。

9.进一步地,加压管路的远端连接有氮气储罐,加压管路的近端连接活性炭输送管路;

10.由加压管路的远端向近端依次安装有补气切断阀、第一压力表、流量计和补气调节阀。

11.进一步地,活性炭粉储罐和活性炭切断阀之间的活性炭输送管路上还安装有第二压力表和第一浓度测量表。

12.进一步地,活性炭输送管路由高炉燃料进口至活性炭储罐依次包括第一水平段、竖直段和第二水平段;第一水平段与竖直段的顶端连接,第二水平段与竖直段的底端连接;

13.第四压力表和第二浓度测量表安装在第一水平段;

14.第二压力表和第一浓度测量表安装在第二水平段;

15.陶瓷调节阀安装在竖直段;

16.竖直段上、且位于陶瓷调节阀和第一水平段之间还安装有第三压力表。

17.本实用新型的有益效果是:通过在高炉燃料进口连接活性炭输送管路,并将该活性炭输送管路另一端连接至活性炭运输车的储罐,将烧结脱硫脱硝后的活性炭(焦)作为燃料和煤粉送入高炉,降低高炉的焦炭消耗,降低高炉炼铁的原料成本。

附图说明

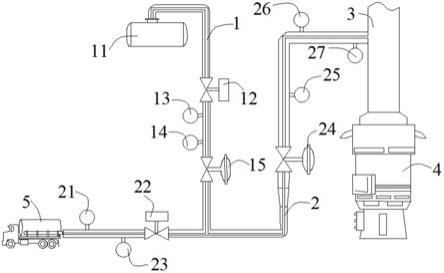

18.图1为本实用新型实施例一种活性炭配加制粉输送系统的结构示意图。

19.其中:1.加压管路;2.活性炭输送管路;3.高炉燃料进口;4.磨煤机;5.运输车;

20.11.氮气储罐;12.补气切断阀;13.第一压力表;14.流量计;15.补气调节阀;

21.21.第二压力表;22.活性炭切断阀;23.第一浓度测量表;24.陶瓷调节阀;25.第三压力表;26.第四压力表;27.第二浓度测量表。

具体实施方式

22.下面结合附图和具体实施方式对本实用新型进行详细说明。

23.喷煤系统是组成炼铁生产工艺流程的重要一环,将烧结脱硫脱硝后的活性炭(焦)作为燃料和煤粉送入高炉,其原理是高炉冶炼过程中以煤代焦提供热量和还原剂,从而节约能源成本,并且解决了活性炭废料的处理,降低了焦炭消耗,一举三得。

24.本实用新型公开了一种活性炭配加制粉输送系统,如图1所示,包括与高炉燃料进口3密封连接的活性炭输送管路2,活性炭输送管路2的出口与高炉燃料进口3连接,活性炭输送管路2的入口连接至运输车5的活性炭粉储罐,活性炭粉储罐内的压力大于高炉内的压力;在活性炭输送管路2上、由活性炭粉储罐至高炉燃料进口3方向依次安装有活性炭切断阀22、陶瓷调节阀24、第四压力表26和第二浓度测量表27;其中,活性炭切断阀22用于控制活性炭输送管路2的通断;陶瓷调节阀24用于调节活性炭输送管路2内的活性炭流量大小;第四压力表26用于测量活性炭输送管路2内的压力;第二浓度测量表27用于测量活性炭输送管路2内的活性炭粉的浓度;活性炭切断阀22和陶瓷调节阀24之间还连接有加压管路1,加压管路1用于为活性炭输送管路2加压。

25.通过在高炉燃料进口连接活性炭输送管路,并将该活性炭输送管路另一端连接至活性炭运输车的储罐,将烧结脱硫脱硝后的活性炭(焦)作为燃料和煤粉送入高炉,降低高炉的焦炭消耗,降低高炉炼铁的原料成本。

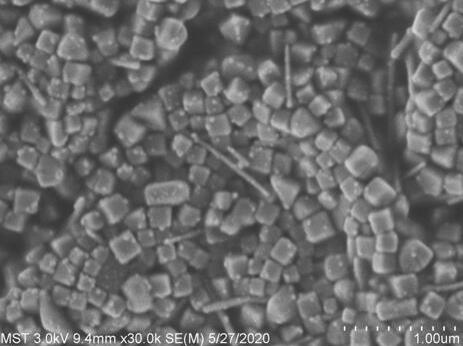

26.在本实施例中,在高炉燃料进口3下方还设置有磨煤机4,通过设置磨煤机4可以将由高炉燃料进口3进入的活性炭粉进行打磨,以保证打磨后的活性炭粉符合高炉燃料的粒度大小的标准。

27.在本实用新型实施例中,还包括储罐加压管路,储罐加压管路用于为活性炭粉储罐增加压力,以满足活性炭粉储罐内的压力大于高炉内的压力。通过增加储罐加压管路,一

方面可以在运输车的储罐压力不足时为储罐增压,另一方面,可以在活性炭粉向高炉中输送时为储罐增压,保证活性炭粉的供应。

28.具体的,加压管路1的远端连接有氮气储罐11,加压管路1的近端连接活性炭输送管路;由加压管路1的远端向近端依次安装有补气切断阀12、第一压力表13、流量计14和补气调节阀15。通过加压管路1为整个活性炭输送管路2增压,保证活性炭粉的正常供应。通过补气切断阀12可以随时打开或关闭加压管路1,根据活性炭输送管路2的压力选择是否补压。

29.在本实施例中,活性炭粉储罐和活性炭切断阀22之间的活性炭输送管路2上还安装有第二压力表21和第一浓度测量表23,进而可以检测从储罐输出的活性炭粉的压力和浓度。

30.由于高炉燃料进口3具有一定高度,所以,活性炭输送管路2由高炉燃料进口3至活性炭储罐依次包括第一水平段、竖直段和第二水平段;第一水平段与竖直段的顶端连接,第二水平段与竖直段的底端连接。第四压力表26和第二浓度测量表27安装在第一水平段;第二压力表21和第一浓度测量表23安装在第二水平段;陶瓷调节阀24安装在竖直段;竖直段上、且位于陶瓷调节阀24和第一水平段之间还安装有第三压力表25。

31.通过第一水平段、竖直段和第二水平段可以将高炉燃料进口3与位于地面上的运输车5的储罐连接。

32.本实用新型的使用过程为:

33.当需要为高炉补充燃料时,将运输车5停放到指定位置,连接储罐和活性炭输送管路2,此时,活性炭切断阀22为关闭状态。连接完之后,通过第二压力表21和第一浓度测量表23观测管路的压力和活性炭的浓度。观测状态正常后,打开活性炭切断阀22,此时,由于高炉炉腔具有负压,将储罐内的活性炭粉由高炉燃料进口3吸入高炉。在输入燃料过程中,通过第四压力表26和第二浓度测量表27监测活性炭输送管路2中的压力和活性炭粉的浓度,当浓度低于阈值时,通过陶瓷调节阀24开打或关小调节活性炭粉的浓度。同时,通过第三压力表25也可以观测竖直段的压力,确保活性炭输送管路2的压力正常。

34.另外,当通过第四压力表26或者第三压力表25监测到活性炭输送管路2压力不足时,打开补气切断阀12为活性炭输送管路2加压,并根据压力监测情况,通过补气调节阀15调节加压的大小,以保证系统运行正常。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。