1.本发明属于电池箔技术领域,具体涉及一种电池用铝箔的高效生产工艺。

背景技术:

2.近年来我国新能源汽车产业发展迅速,而锂电池是新能源汽车发展的关键。随着电池技术的发展,特别是新能源汽车领域对锂电池提出了更高的要求,电池行业也对电池用铝箔也提出了新的要求。这种铝箔要求尺寸精度高、表面干净、均匀、无擦划伤等缺陷,板型平衡,厚度极薄,且具有高抗拉强度和延伸率。

技术实现要素:

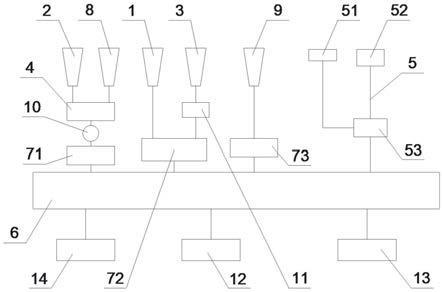

3.本发明是为了提供一种电池用铝箔的高效生产工艺,包括以下步骤:

4.(1)熔炼:往熔炼炉内加入固体料,将熔炼炉内炉温升至740℃进行均匀搅拌,得到铝合金溶液,所述的固体料为纯铝锭、中间合金和其他金属添加剂;

5.(2)精炼除气:往步骤(1)中得到的铝合金熔液内加入精炼剂进行精炼扒渣,扒渣过程结束后,使用除气装置对铝合金熔液进行除气过滤,获得铸造铝液;

6.(3)铸轧:通过连铸机将步骤(2)得到的铸造铝液连铸为电池箔坯料,所述电池箔坯料的厚度控制在6.8

±

0.2mm之间;

7.(4)开坯冷轧:通过冷轧机上的粗辊将步骤(3)中得到的电池箔坯料轧制成电池箔预成品,所述粗辊的表面粗糙值为0.8

±

0.02μm,电池箔预成品的厚度控制在1.8

±

0.2mm之间;

8.(5)退火处理:通过退火炉对步骤(4)中得到的电池箔预成品进行退火处理,所述退火炉内的温度为550℃,保温一段时间后,打开冷却系统对退火炉进行降温,待炉内温度降至320℃后取出电池箔预成品;

9.(6)中间冷轧:通过冷轧机上的中间辊将步骤(5)中得到的电池箔预成品轧制成电池箔半成品,所述中间辊的表面粗糙值为0.6

±

0.02μm,电池箔半成品的厚度控制在0.44

±

0.02mm之间;

10.(7)成品冷轧:通过冷轧机上的细辊将步骤(6)中得到的电池箔半成品轧制成电池箔成品,所述细辊的表面粗糙值为0.45

±

0.02μm,电池箔成品的厚度控制在0.11

±

0.002mm之间;

11.(8)成品分切:通过分切机对步骤(7)中得到的电池箔成品进行分切处理。

12.更进一步地,步骤(1)中熔炼炉内的温度不得低于720℃。

13.更进一步地,步骤(2)中精炼扒渣时铝合金熔液的温度不低于690℃。

14.更进一步地,步骤(3)中电池箔坯料的厚度为6.8mm。

15.更进一步地,步骤(4)中电池箔预成品的厚度为1.8mm。

16.更进一步地,步骤(5)中退火炉内的保温时间不小于20个小时。

17.更进一步地,步骤(6)中电池箔半成品的厚度为0.44mm。

18.更进一步地,步骤(7)中电池箔成品的厚度为0.11mm。

19.有益效果:本发明公开了一种电池用铝箔的高效生产工艺,相比于现有的电池箔生产工艺而言,本高效生产工艺通过使用三组不同表面粗糙值的轧辊来轧制电池箔,提升了电池箔的抗拉伸强度,同时优化了电池箔的生产工艺,降低了生产成本,提高了电池箔的生产效率。

具体实施方式

20.为了加深对本发明的理解,下面结合实施例对本发明作进一步详细详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

21.一种电池用铝箔的高效生产工艺,包括以下步骤:

22.(1)熔炼:往熔炼炉内加入固体料,将熔炼炉内炉温升至740℃进行均匀搅拌,得到铝合金溶液,所述的固体料为纯铝锭、中间合金和其他金属添加剂;

23.(2)精炼除气:往步骤(1)中得到的铝合金熔液内加入精炼剂进行精炼扒渣,扒渣过程结束后,使用除气装置对铝合金熔液进行除气过滤,获得铸造铝液;

24.(3)铸轧:通过连铸机将步骤(2)得到的铸造铝液连铸为电池箔坯料,所述电池箔坯料的厚度控制在6.8

±

0.2mm之间;

25.(4)开坯冷轧:通过冷轧机上的粗辊将步骤(3)中得到的电池箔坯料轧制成电池箔预成品,所述粗辊的表面粗糙值为0.8

±

0.02μm,电池箔预成品的厚度控制在1.8

±

0.2mm之间;

26.(5)退火处理:通过退火炉对步骤(4)中得到的电池箔预成品进行退火处理,所述退火炉内的温度为550℃,保温一段时间后,打开冷却系统对退火炉进行降温,待炉内温度降至320℃后取出电池箔预成品;

27.(6)中间冷轧:通过冷轧机上的中间辊将步骤(5)中得到的电池箔预成品轧制成电池箔半成品,所述中间辊的表面粗糙值为0.6

±

0.02μm,电池箔半成品的厚度控制在0.44

±

0.02mm之间;

28.(7)成品冷轧:通过冷轧机上的细辊将步骤(6)中得到的电池箔半成品轧制成电池箔成品,所述细辊的表面粗糙值为0.45

±

0.02μm,电池箔成品的厚度控制在0.11

±

0.002mm之间;

29.(8)成品分切:通过分切机对步骤(7)中得到的电池箔成品进行分切处理。

30.于本实施例中,步骤(1)中熔炼炉内的温度不得低于720℃。

31.于本实施例中,步骤(2)中精炼扒渣时铝合金熔液的温度不低于690℃。

32.于本实施例中,步骤(3)中电池箔坯料的厚度为6.8mm。

33.于本实施例中,步骤(4)中电池箔预成品的厚度为1.8mm。

34.于本实施例中,步骤(5)中退火炉内的保温时间不小于20个小时。

35.于本实施例中,步骤(6)中电池箔半成品的厚度为0.44mm。

36.于本实施例中,步骤(7)中电池箔成品的厚度为0.11mm。

37.相比于现有的电池箔生产工艺而言,本高效生产工艺通过使用三组不同表面粗糙值的轧辊来轧制电池箔,提升了电池箔的抗拉伸强度,同时优化了电池箔的生产工艺,降低了生产成本,提高了电池箔的生产效率。

38.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种电池用铝箔的高效生产工艺,其特征在于,包括以下步骤:(1)熔炼:往熔炼炉内加入固体料,将熔炼炉内炉温升至740℃进行均匀搅拌,得到铝合金溶液,所述的固体料为纯铝锭、中间合金和其他金属添加剂;(2)精炼除气:往步骤(1)中得到的铝合金熔液内加入精炼剂进行精炼扒渣,扒渣过程结束后,使用除气装置对铝合金熔液进行除气过滤,获得铸造铝液;(3)铸轧:通过连铸机将步骤(2)得到的铸造铝液连铸为电池箔坯料,所述电池箔坯料的厚度控制在6.8

±

0.2mm之间;(4)开坯冷轧:通过冷轧机上的粗辊将步骤(3)中得到的电池箔坯料轧制成电池箔预成品,所述粗辊的表面粗糙值为0.8

±

0.02μm,电池箔预成品的厚度控制在1.8

±

0.2mm之间;(5)退火处理:通过退火炉对步骤(4)中得到的电池箔预成品进行退火处理,所述退火炉内的温度为550℃,保温一段时间后,打开冷却系统对退火炉进行降温,待炉内温度降至320℃后取出电池箔预成品;(6)中间冷轧:通过冷轧机上的中间辊将步骤(5)中得到的电池箔预成品轧制成电池箔半成品,所述中间辊的表面粗糙值为0.6

±

0.02μm,电池箔半成品的厚度控制在0.44

±

0.02mm之间;(7)成品冷轧:通过冷轧机上的细辊将步骤(6)中得到的电池箔半成品轧制成电池箔成品,所述细辊的表面粗糙值为0.45

±

0.02μm,电池箔成品的厚度控制在0.11

±

0.002mm之间;(8)成品分切:通过分切机对步骤(7)中得到的电池箔成品进行分切处理。2.根据权利要求1所述的一种电池用铝箔的高效生产工艺,其特征在于,步骤(1)中熔炼炉内的温度不得低于720℃。3.根据权利要求1所述的一种电池用铝箔的高效生产工艺,其特征在于,步骤(2)中精炼扒渣时铝合金熔液的温度不低于690℃。4.根据权利要求1所述的一种电池用铝箔的高效生产工艺,其特征在于,步骤(3)中电池箔坯料的厚度为6.8mm。5.根据权利要求1所述的一种电池用铝箔的高效生产工艺,其特征在于,步骤(4)中电池箔预成品的厚度为1.8mm。6.根据权利要求1所述的一种电池用铝箔的高效生产工艺,其特征在于,步骤(5)中退火炉内的保温时间不小于20个小时。7.根据权利要求1所述的一种电池用铝箔的高效生产工艺,其特征在于,步骤(6)中电池箔半成品的厚度为0.44mm。8.根据权利要求1所述的一种电池用铝箔的高效生产工艺,其特征在于,步骤(7)中电池箔成品的厚度为0.11mm。

技术总结

一种电池用铝箔的高效生产工艺包括以下步骤:熔炼、精炼除气、铸轧、开坯冷轧、退火处理、中间冷轧、成品冷轧和成品分切。相比于现有的电池箔生产工艺而言,本高效生产工艺通过使用三组不同表面粗糙值的轧辊来轧制电池箔,提升了电池箔的抗拉伸强度,同时优化了电池箔的生产工艺,降低了生产成本,提高了电池箔的生产效率。产效率。

技术研发人员:张凯 尚蒙非 孙守旭 任行 张冉

受保护的技术使用者:内蒙古联晟新能源材料有限公司

技术研发日:2021.06.29

技术公布日:2021/11/19

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。