1.本发明属于粉末冶金领域,尤其涉及一种自整形制备低成本球形金属粉体的方法。

背景技术:

2.钛合金具有优异的比强度、较低的热膨胀系数、突出的生物相容性以及良好的耐蚀性,在航空航天、海洋舰船、医疗器械、石油能源等领域得到了广泛的应用。然而,钛合金的加工性能及切削性能较差,通过传统方法制备复杂钛合金零部件具有一定的难度。为了减少材料的切削加工并提高材料的利用率,以粉末为原料的粉末冶金技术可实现材料的近净成形,且产品具有组织细小均匀和成分可控等一系列优点,是制造钛合金的理想工艺之一。其中,3d打印(three dimensional printing)作为一种新兴的粉末冶金技术,可快速、高效制备各类复杂钛合金零部件,不仅能够显著提高钛合金材料利用率,还能克服钛合金难熔难变形、易受陶瓷坩埚和气体元素污染的工艺难点,因此具有广阔的应用前景。

3.但是,钛合金粉末作为3d打印钛合金零件的重要原材料,其性能(包括氧含量、纯净度、球形度、粉末粒径、粉体密度等)直接影响到3d打印钛合金零件的成型性能,尤其是其球形度会非常显著地影响3d打印效果。因此,3d打印球形钛合金粉的制备技术及工艺已成为国内外开发和研究的热点。

4.而目前,根据球形粉末制粉原理差异,总体上可以将各类球形粉制备技术分为雾化法、球化法、烧结团化法以及整形法四类。

5.其中,雾化法主要包括真空感应熔炼气雾化(viga)、电极感应熔炼气雾化(eiga)、等离子旋转电极法(prep)和等离子雾化法(pa)等,但前二者存在能耗高,粉末收得率低等问题,因此球形粉体生产成本高。prep法存在粉末尺寸偏大的问题,pa法存在成本过高、工艺复杂难以大规模推广使用等问题。

6.球化法主要包括激光球化(ls)、离子球化法(ps)等,激光球化目前停留在研究层面,并无法实现大规模的推广使用,其成本高昂、工艺复杂难以控制,而ps法虽能够制备得到高球化率(最高可达100 %球化率)、高体积密度和低杂质含量的高品质球形金属粉末,但是存在产率并线较低的问题,采用60 kw的等离子设备生产球化率≥80 %的钛粉时,产率仅在4.5 kg/h左右。

7.而烧结团化法又称造粒烧结脱氧法(gsd),其产品品质难以通过工艺把控,并且后续需要增加除氧等步骤。整形法是近年来新开发的球形粉末制造技术。目前的整形法包括北科大曲教授团队开发的气

‑

固两相流理论的流化法和南科大严教授的机械球磨法等,其具有成本低廉、适用于3d打印的优点,是一种具有应用前景的粉体球化技术,但是目前尚未实现规模应用。

技术实现要素:

8.为解决现有的球形钛合金粉末制备工艺普遍较为复杂,大多或存在成本过高,或

存在产率过低,或存在工艺可控性差等,导致实际产业化、规模化生产制备较难的问题。本发明提供了一种自整形制备低成本球形金属粉末的方法。

9.本发明的目的在于:一、实现工艺的优化,形成简单、有效的方法,方便实现规模化、产业化的生产制备;二、降低生产制备的成本;三、提高产品的产率;四、提高产品球形金属粉末的球化率。

10.为实现上述目的,本发明采用以下技术方案。

11.一种自整形制备低成本球形金属粉体的方法,所述方法包括:将原料粉体置于热处理设备中,进行高温球化,使原料粉体发生自整形,即得球形金属粉体;其中,热处理设备中设有倾斜且能够转动的高温段,该高温段能够带动原料粉体持续进行滚动和/或相互碰撞和/或研磨和/或冶金结合,同时原料粉体向低位端滚动;所述原料粉体为金属粉体。

12.在本发明的技术方案中,通过一步法实现高度球化的金属粉末的制备。

13.在回转热处理,即在上述具有特定结构的热处理设备中,进行高温热处理的同时金属粉末能够形成自整形球化。这是因为该过程中实际出现了金属粉末棱角的断裂和塑性变形,使得金属粉末进一步不断地球化。并且球化过程、干燥、脱氢等过程同步,自整形过程不会引入外源性杂质,无需进一步清洗、干燥等步骤。

14.作为优选,所述高温球化过程中:热处理温度为400~900 ℃,于保护气氛中进行;所述原料粉体的添加量控制为高温段容积的30~50 %vol。

15.上述的热处理温度配合高温球化自整形效果最佳。热处理温度过低会导致实际原料粉体软化程度不足,使其无法完成有效的塑性变形。而热处理温度过高,则会导致原料粉体发生粘连、粉体流动性下降等问题发生。此外,如氢化钛粉、氢化脱氢钛粉等均需要一定温度促进其分解。此外,实际热处理温度具体应取决于球化金属的成分。本发明对钛及钛合金具有显著的适应性,适用于钛及钛合金的热处理温度为600~900 ℃,而对于其余熔点较低的金属而言,理论上通过降低热处理温度也能够相对应实现相应的技术效果。且经试验,钛及钛合金相较于其余的金属而言,对本发明方案具有独特的适用性。

16.作为优选,所述高温球化过程中:加入氧化锆球,氧化锆球的粒径为0.5~3.0 mm,氧化锆球的加入量为原料粉体质量的17.5~22.5 wt%。

17.氧化锆球的加入有利于在较低温条件下回转整形效果的提升,促进原料粉体棱角消除。

18.作为优选,

所述热处理设备包括倾斜设置的回转管道;所述回转管道设有所述高温段;所述回转管道在高温段的前端设有进料口,且回转管道上设有进气口和出气口。

19.拥有上述结构的热处理设备能够有效适用于本发明的技术方案。进料口设置在高温段前端,能够避免加料过程中由于原料粉体受到冲击和高温作用导致软化粘连或压扁变形等问题发生。

20.作为优选,所述高温段的转动速率为2.0~30.0 rpm。

21.上述转速的高温段配合高温自整形球化效果最优。转速过低无法时,原料粉体之间相互碰撞、剪切效果减弱,而转速过高则会产生较强的碰撞和剪切过强,实际的球化效果同样不佳。

22.作为优选,所述高温段的倾斜角为5~10

ꢀ°

。

23.由于回转过程能够在一个方向上的球化整形,而斜角使得原料粉体还能够沿高温段进行滚动,实现多方向的球化整形。对于提高整体原料粉体的球化效果十分显著。

24.作为优选,所述原料粉体为钛或钛合金粉体;所述原料粉体进行球磨预处理。

25.钛及钛合金粉体对于本发明技术方案而言具有独特的适用性,且本发明的主要目的即是一步制备得到能够用于3d打印的钛及钛合金粉末。在球磨过程中,金属粉末逐渐发生合金化,在硬质球撞击的作用下发生塑性变形而粘连,颗粒尺寸逐渐增加,且粉末从不规则的扁平状结构逐渐向球形结构转变,但是,实际球磨过程实际所得的产品为近球形,并不能得到高度球化的球形金属粉末,即实际制备效果较为有限,但球磨后的粉体作为原料粉体,其所制得的球形金属粉末的流动性更优。

26.作为优选,所述球磨预处理过程中:球料比为(4.5~5.5):1;球磨介质为有机溶液。

27.球料比对于球磨过程十分重要,球料比过低会导致实际球磨效率不高,混料不均匀、球磨也不均匀;而球料比过高则会导致金属粉末的过度粉化,产生一定的物料损失,同时容易提高金属粉末中的杂质含量。

28.作为优选,所述球磨预处理过程中:球磨转速为100~200 rpm;球磨时间为2~8 h。

29.经过大量的试验,表明上述的球磨参数能够起到相对较优的球磨效果。球磨转速过高和/或时间过长会导致金属粉末合金产生一定的硬化,后续的自整形效果不佳。而球磨转速过低和/或时间过短,则会导致实际金属粉末表面的棱角过多,同样影响后续的自整形效果。

30.球磨后于保护气氛中进行干燥,所述保护气氛包括但不仅限于常规的如氮气、氩气和氦气等不具氧化性的惰性气。

31.作为优选,所述原料粉体粒径为20~60

ꢀµ

m。

32.通过筛选得到上述粒径范围的原料粉体,是最适宜进行后续自整形的粒径范围。粒径过大的原料粉体会导致自整形难度增大,实际球化率降低,同时粒径过大的金属粉体对于3d打印的适用性更差。而粒径过小的原料粉体,则会导致实际在高温球化的自整形过程中,碰撞强度和碰撞率等均产生一定的下降,实际球化效果同样减弱。

33.本发明的有益效果在于:1)本发明方法简洁高效,金属粉末的球化率高;2)设备要求低,能够在现有设备的基础上进行简单改装得到;3)成本低,同时实现了金属粉末的干燥,球化过程不引入杂质等,能够得到可直接使用的产物;4)相较于现有的球化方法,物料和能耗成本显著降低。

附图说明

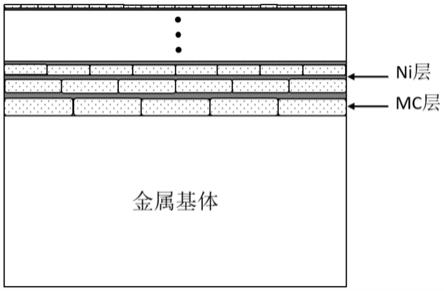

34.图1为本发明所用热处理设备的一种结构示意图;图2为本发明所用热处理设备的另一种结构示意图;图中:100进气口,200出气口,300料管,400管式炉,500支撑架,600次联动齿轮,700主联动齿轮,800电机,1000喷淋塔,2000脉冲除尘塔,3000集尘器,4000管道加热器,5000螺旋给料机,6000前支撑,6001后支撑,7000升降支脚,8000回转窑炉体,9000回转料管,9001升温段,9002高温段,9003降温段,10000冷却系统,11000窑头罩,a升温区,b高温区,c降温区。

具体实施方式

35.以下结合具体实施例和说明书附图对本发明作出进一步清楚详细的描述说明。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。此外,下述说明中涉及到的本发明的实施例通常仅是本发明一部分的实施例,而不是全部的实施例。因此,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

36.在本发明的描述中,需要理解的是,术语“厚度”、“上”、“下”、“水平”、“顶”、“底”、“内”、“外”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定,“若干”的含义是表示一个或者多个。

37.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以

是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

38.如无特殊说明,本发明实施例所用原料均为市售或本领域技术人员可获得的原料;如无特殊说明,本发明实施例所用方法均为本领域技术人员所掌握的方法。本发明实施例所述的球磨均采用行星球磨机进行。

39.图1为本发明研究人员在实验室内基于管式炉400自行改造的热处理设备,设备具体结构包括:管式炉400以及与管式炉400配套的料管300,料管300被管式炉400包覆的部分为高温段,料管300高位端设有进气口100、低位端设有出气口200,且高位端设有支撑架500对其进行支撑,整体料管300呈5

ꢀ°

倾斜设置。此外,料管300上套设固接由次联动齿轮600,次联动齿轮600与主联动齿轮700啮合,主联动齿轮700由电机800带动工作,主联动齿轮700和次联动齿轮600通过齿轮传动带动料管300绕其轴向旋转。

40.图2为本发明研究人员在实际工厂产业化试制过程中基于回转窑改造的整套回转窑系统,除回转料管9000和回转窑炉体8000构成的回转窑以外,整体的回转窑系统具体包括:前端的喷淋塔1000、脉冲除尘塔2000、集尘器3000等,气体通过喷淋塔1000、脉冲除尘塔2000和集尘器3000等处理后,由管道加热器4000对其进行预热,随后进入到回转料管9000中,而固体粉料通过螺旋给料机5000送入到回转料管9000中,回转料管9000由前支撑6000和后支撑6001进行支撑,且前支撑6000附近回转料管9000的下端设有升降支脚7000,升降支脚7000对回转料管9000进行辅助支撑同时用于实现回转料管9000的角度调节,回转料管9000前段连通螺旋给料机5000、后端设置窑头罩11000,窑头罩11000下端设有出料结构,所述回转料管9000中段被包覆在回转窑炉体8000内,作为高温段9002,前端为升温段9001、后端为降温段9003且配合设有冷却系统10000,区分出升温区a、高温区b和降温区c,本发明技术方案即在回转料管9000的高温段9002实现。

41.实施例1基于如图1所示的热处理设备,控制高温段转速为7.5 rpm、倾斜角为8

ꢀ°

,进行球形金属粉末的制备,具体过程包括:1)对氢化钛粉进行球磨,球磨过程中:球料比为5:1,球磨介质为乙醇,球磨转速为180 rpm,球磨时长为4 h;球磨后于氮气气氛中干燥至恒重,过筛得到粒径为20~60

ꢀµ

m的原料粉体;2)将原料粉体置于热处理设备中,于氩气气氛中、800 ℃条件下进行高温球化,使原料粉体发生自整形,即得球形钛合金粉末。

42.对所得球形钛合金粉末进行氧含量测定,结果显示氧含量≤1800 ppm。此外,依照gb/t 1482

‑

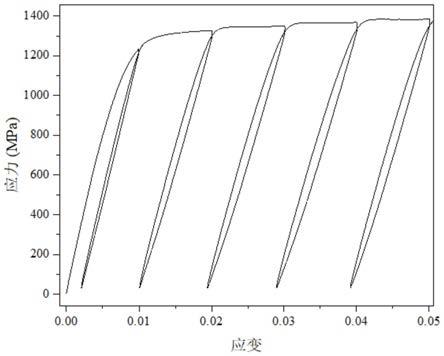

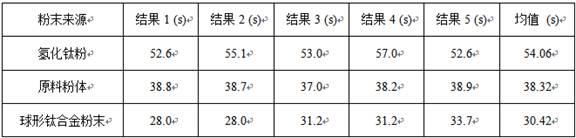

2010标准对氢化钛粉、步骤1)所得原料粉体和步骤2)所得球形钛合金粉末进行检测。检测重复进行五次,检测结果如下表所示。

43.从上述测试结果以及对比可以明显看出,通过本发明方案,能够简洁高效地制备得到具备非常高球化率和流动性的球形金属粉末。并且,相较于氢化钛粉而言,可以看出球磨确实有利于提高粉末的流动性,但流速仍较慢,不能够有效用于3d打印。而进一步进行高温球化后,能够非常有效地提高粉末流动性,相较于原料粉体而言,流动性可提高56.3 %。

44.实施例2基于实施例1的制备过程,进行正交试验。

45.调节球磨参数设置若干试验组,具体如下表所示。空白组为不进行球磨,直接以氢化钛粉为原料粉体进行步骤2)。

46.对上述各个试验组进行与实施例1相同的检测。部分检测结果如下表所示。

47.结合上表数据可以明显看出。随着球磨时间的改变,最终所得的球形钛合金粉末中含氧量会发生相对较为显著的变化,但对于球形钛合金粉末的球化率影响相对较小。而球磨转速则基本对球形钛合金粉末的含氧量无影响。但空白对照组的含氧量相较于s201试验组有较为明显的下降,表明实际上球磨初期会产生一定的氧化,或未经球磨的氢化钛粉在步骤2)的高温热处理过程中更容易脱氧,同时也证明了,本发明技术方案中步骤2)的高温球化处理有利于降低金属粉末的氧含量。且相较于s201试验组,空白组的流动性反而更优,相比于实施例1点原料粉体性能测试结果,流动性产生了显著的优化。这说明步骤2)的高温热处理过程能够非常明显地改善粉体的流动性,且优化效果要远优于球磨,而球磨与高温热处理两者并不是简单叠加即可起到相互促进的作用,球磨不足或球磨过度均会导致实际效果反而产生劣化。

48.同时,球磨转速和球磨时间均会对实际最终球形钛合金粉末的流动性产生影响。其中:球磨时间过长或过短均会对金属粉末的流动性产生非常显著的影响,如s201和s205试验组,流动性基本接近于实施例1的原料粉末,而空白组的流动性甚至较为明显的优于s201试验组。经研究,研究人员发现,相较于s201试验组而言,空白组的氢化钛粉有较大的内应力,这部分的内应力是材料生产过程中自然产生的,在高温热处理的过程中粉体由于滚动引起相互碰撞、研磨,内应力的释放有利于粉末的自整形球化。而球磨过程会导致粉末晶体晶格内应力的松弛,或导致缺陷回复,引起相变,产生非晶相结构,而非晶相结构产生并与晶相结构相互结合,能够促进粉体在后续步骤2)的高温热处理球化过程中,粉体由于滚动引发碰撞和冶金结合,且非晶相部分碎屑脱落填补颗粒表面的形态缺陷内。但是随着

球磨时间的延长,非晶相结构的部分比例过高后,粉体整体在后续的高温热处理球化过程中,容易产生不规则的结合,导致粉体的研磨效果变差,碎屑大量脱落使得粉体表面的不平整性明显上升,致使实际所得粉体的流动性产生明显的下降。

49.实施例3基于实施例1的制备过程,进行正交试验。

50.调节高温球化参数设置若干试验组,具体如下表所示。

51.对上述各个试验组进行与实施例1相同的检测。检测结果如下表所示。

52.结合上表数据可以明显看出。在更长或更短的时间条件下进行热处理时,会严重影响球形钛合金粉末的粉体的流动性。结合sem表征和宏观观测,发现在短时间高温球化过程中,大量的粉体球化程度较低,球化程度较高的粉体也仅达到近球形的程度,而更长的高温球化处理,则会导致部分的粉体产生粘连,导致均匀性下降,进而引起钛合金粉体的流动性减弱。而更低的热处理温度条件下,实际导致的是球化程度有限。由于大部分粉体已经基本达到近球形,因此其球化率较高,但s305试验组是在后续的流动性检测上表现显著不及s306试验组。s308试验组更高的热处理温度则产生了与s304试验组相类似的问题,部分的粉末产生粘连,并且相较于s304试验组,其更为严重。

53.实施例4基于实施例1的制备过程,进行正交试验。

54.调节高温段的转速和倾角参数设置若干试验组,具体如下表所示。

55.对上述各个试验组进行与实施例1相同的检测。检测结果如下表所示。

56.从上表的流动性检测结果来看,明显可以看出,倾斜角度较小时,虽然对粉末的流动性有影响,但影响较为有限,而倾斜角度过大时,粉末的流动性大大地减弱。说明充足的处理时长对于最终钛金属粉末流动性性能有着显著的影响。同样的,转速对于钛合金粉末的流动性影响趋势与倾斜角度相类似。但实际上,转速过大时会导致粉末不断地跳动弹起,实际转速增大至14 rpm左右时,便基本上无法实现金属粉末的球化自整形。因此,最优应控制高温段转速≤10 rpm,同时,转速过小会导致实际处理时间过长,产生能耗浪费、处理效率低下,对于部分软金属或软合金而言,如铜金属,在球化过程中容易发生二次变形,实际球化率和流动性反而减弱。因此,最优应控制高温段转速为2~10 rpm,同样的为适配转速,应控制高温段倾斜角度为5~10

ꢀ°

。

57.实施例5与常规cn102554242b方法所制得的粉体进行对比试验,标记为对比组。

58.采用如图2所示的回转窑进行本发明方案的实施,具体参数同实施例1,标记为s501。

59.采用如图2所示的回转窑进行本发明方案的实施,具体参数同实施例2的空白组,标记为s502。

60.对上述所制得的钛合金粉体进行3d打印试验,打印对象为棒状试样

ø

9.8

×

101.2 mm,计算相对密度=(计算密度/理论密度)

×

100 %,理论密度为粉体的真实密度,计算密度为实测重量/体积,对比组的相对密度为99.8 %,而s501试验组的相对密度为99.9 %,s502试验组的相对密度为98.9 %,可以看出实际粉体具有非常优异的打印效果,流动性良好,基本保持粉体的真实密度。

61.此外,相较于对比组而言,s501试验组的制备效率提升约141 %,s502试验组的制备效率提升约262 %。排除设备成本,s501试验组的生产成本约为对比组的37 %,而s502试验组的制备效率仅约为对比组的22 %,成本产生了大幅度的下降。

62.在基本保持产品品质的基础上,大幅度降低了成本、提高了生产效率,能够非常明显地提高经济效益。同时,不进行球磨直接进行高温球化,已经能够满足大部分的使用要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。