1.本发明属于汽轮机技术领域,涉及一种热处理方法,特别是涉及一种耐热钢、热处理方法及用途。

背景技术:

2.电力工业是国民经济的基础工业之一,电力工业的发展水平直接影响到各行各业的发展,电力生产量是衡量一个国家经济水平的重要指标。目前,世界电量的80%以上是由汽轮机作为原动机生产的,因此汽轮机在国民经济中占有重要地位。

3.近年来,由于地球环保问题日益突显,提高热电站的效率已变得越来越重要。众所周知在火力发电中,汽轮机可通过提高蒸汽参数(温度与压力)即可获得较高的热效率。然而,蒸汽参数的提高意味着汽轮机自身的热构件需要可靠承受高温的高强度锻件材料,现正在使用的汽轮机的锻材主要是9%-12%cr铁素体耐热钢为主,该类铁素体耐热钢是利用传统的锻后退火工艺制备而成,使得该类铁素体耐热钢的晶粒尺寸较大,使得金相组织十分不均匀,严重影响材料的应用性能。为了改善粗晶和混晶的显微组织,需要对传统的锻后退火工艺方法进行改进,以获得晶粒细化、均匀的锻件显微组织。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种耐热钢、热处理方法及用途,用于解决现有技术中现有耐热钢混晶严重的问题。

5.为实现上述目的及其他相关目的,本发明提供一种耐热钢的热处理方法,应用于9%-12%cr铁素体耐热钢的锻件,所述热处理方法包括:

6.将锻件奥氏体化;

7.将奥氏体化的锻件冷却至680℃~800℃,并保温2~50h,随后冷却至室温。

8.于本发明的一实施例中,所述的将锻件奥氏体化为:将所述锻件置于退火炉中,随炉升温至900~1100℃并保温。

9.于本发明的一实施例中,所述保温时长为1~6h。

10.于本发明的一实施例中,所述的将锻件奥氏体化为:将经末火锻造后的锻件直接放入退火炉内;

11.将奥氏体化的所述锻件冷却至680℃~800℃并保温,随后冷却至室温。

12.于本发明的一实施例中,在将奥氏体化的锻件冷却至680℃~800℃并保温,保温时长为10~20h。

13.于本发明的一实施例中,所述冷却方式采用空冷或随炉冷却。

14.一种耐热钢,利用任一项所述的热处理方法所得的耐热钢。

15.本发明还提供了一种耐热钢,应用于汽轮机。

16.如上所述,经本发明的热处理方法后,其锻件相对于热处理方法之前的金相组织的晶粒得到明显细化,金相组织的不均匀程度也得到了显著改善。

附图说明

17.图1显示为本发明的热处理方法于一实施例中的流程示意图。

18.图2显示为12cr10co3w2movnbnb汽轮机环形锻件使用本发明前晶粒度组织图。

19.图3显示为12cr10mo1w1nivnbn汽轮机环形锻件使用本发明前晶粒度组织图。

20.图4显示为样品a的晶粒度组织图。

21.图5显示为样品b的晶粒度组织图。

22.图6显示为样品c的晶粒度组织图。

23.图7显示为样品d的晶粒度组织图。

24.图8显示为样品e的晶粒度组织图。

25.图9显示为样品f的晶粒度组织图。

26.图10显示为样品g的晶粒度组织图。

27.图11显示为样品h的晶粒度组织图。

具体实施方式

28.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

29.须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

30.汽轮机是一种以蒸气为动力,并将蒸气的热能转化为机械工旋转机械装置,主要广泛应用于发电厂。汽轮机是火力发电的心脏,汽轮机的整体质量在几十吨以上,汽轮机内部处于高温、高压超超临界水蒸气环境中,尤其是汽轮机的转子,处于蒸气环境中做高速旋转,目前随着汽轮机的蒸汽参数逐渐提高,原有的低合金汽轮机锻件材料已不能满足使用要求。

31.根据能源机构(iea)发布的2012年世界能源展望的预测,煤炭依然是重要的发电燃料,表明燃煤发电技术仍然是世界电力工业的主要发展方向,在节能、减排、降本的大背景下,具有最大建设成本的超超临界技术可以有效缓解能源紧张、降低碳排量。现在,主要使用9%-12%cr铁素体钢作为超超临界汽轮机的锻件材料。

32.9%-12%cr铁素体耐热钢是以cr-mo钢为基础,添加v、nb和n等含量提高蠕变强度,其中9%-12%cr的耐热钢具有高温抗氧化性,耐热钢中合金元素的作用如下:

33.碳(c),可提高钢材的高温强度,在奥氏体中的溶解度高,在铁素体的溶解度低,在处理过程中会形成具有弥散强化效应的m

23

c6型碳化物。

34.氮(n)改变耐热钢的蠕变强度,可以促进m

23

c6型碳化物的析出。

35.铬(cr),使得钢材获得足够的高温强度和耐腐蚀性,m

23

c6型碳化物主要是由铬和碳反应生成,是9%-12%cr铁素体耐热钢的主要析出物。

36.钼(mo),固溶强化和析出强化元素。

37.钨(w),高温下比钼更有效地可提高蠕变断裂强度的元素。

38.钴(co),可以有效扩大奥氏体相区、抑制δ铁素体元素。在居里温度以下,钴可以提高合金组织的稳定性。但钴可以降低钼、钨的固溶极限。

39.钒(v)和铌(nb),形成mx型纳米级沉淀强化相,而提高材料的蠕变断裂强度。

40.硼(b),微量的硼能显著提高蠕变性能,提高晶界结合力,阻碍晶界碳化物粗化,有效改善合金焊接性能。

41.在9%-12%cr铁素体锻件作为汽轮机的主要锻件材料,在汽轮机的使用过程中,尤其是转子锻件需要承受高温、高盈利、蒸气氧化腐蚀等严苛的工况条件,对锻件的组织性能提出了更高的要求。同时,锻件晶粒粗大、混晶严重不仅使得性能低劣,而且在使用超声检测时的检测灵敏度达不到要求,以至无法通过超声检测对工件内部质量作出判断。

42.本发明针对该类锻件提供了一种耐热钢热处理方法,细化锻件晶粒。

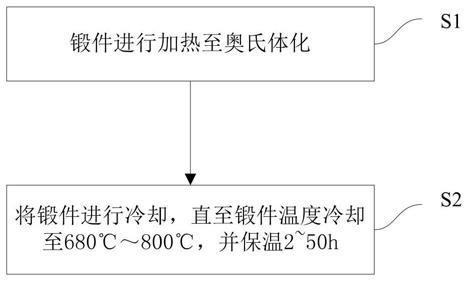

43.在一实施例中,请参阅图1,本实施例的热处理方法主要包括以下步骤:

44.s1,将锻件放入退火炉中进行加热,锻件随炉升温至第一温度,直至锻件的金相组织转变为奥氏体(a3),即将锻件奥氏体化。其中,锻件随炉升温的速率可以根据经验或对每个锻件的试验来确定。

45.锻件在奥氏体化的过程中对施加的温度和保温时长十分敏感,在本实施例中,进一步限定为,将第一温度限定至900~1100℃,并保温1~6h。当锻件升温至900~1100℃的过程中,锻件中奥氏体的晶粒尺寸缓慢增长,保证奥氏体晶粒尺寸的正常长大,在900~1100℃中选择的温度越高则奥氏体晶粒尺寸的生长速度越快,而当超过1100℃时,其锻件内的奥氏体晶粒生长速度逐渐减弱,此时奥氏体晶粒属于异常生长。同时,炉温处于第一温度时,保温时长设定1~6h进行保温,确保锻件的铁素体完全转变为奥氏体。需要说明的是,在该升温阶段中锻件的晶粒组织仍处于混晶状态(存在粗晶和细晶)。一方面若保温时长小于1h,则使得锻件未奥氏体化;另一方面,若保温时长超过6h,则会使得锻件内的粗晶比例不断增加,细晶被不断消耗,违背了本发明所要细化晶粒的初衷。另外,在步骤s1中,其锻件中会存在部分未溶解进奥氏体内的合金碳化物,此时合金碳化物弥散分布在奥氏体基体上。

46.进一步地,第一温度限定为1090℃,并保温5h。锻件处于1090℃时,其奥氏体晶粒生长速度达到最大,同时,处于5h的保温时长内,增强合金化合物的弥散强化作用,提高锻件硬度。

47.s2,将锻件从退火炉中取出进行空冷,或是随炉冷却,直至锻件温度冷却至680℃~800℃,并保温2~50h。奥氏体化的锻件在空冷或随炉冷却至680℃~800℃的过程中,锻件中奥氏体开始向珠光体转变,此时需要在保温2~50h,保证锻件中的奥氏体可以得到充分时间转变。

48.进一步地,锻件空冷或随炉冷却至680℃~800℃,并保温10~20h。锻件在处于10~20h时其珠光体转化速率最高。锻件空冷和随炉冷却具备低冷却速率,冷却速率大致为0~3℃/s,保证锻件缓慢冷却,在缓慢冷却过程中,避免内应力过大而出现裂纹,同时,在奥氏体在珠光体转变过程中还避免了转变后的珠光体的晶粒增大。

49.在另一实施例中,可以在制备锻件过程中,经过末火锻造后的锻件直接冷却至680

℃~800℃,并保温10~20h,随后炉冷至室温。其中,末火锻造过程中锻件的铁素体已完全转变为奥氏体。

50.由于奥氏体化温度相较于合金碳化物不完全溶解,锻件在处于步骤s2的温度和保温时长内,锻件中奥氏体在向珠光体转变的过程中,以未溶解的合金碳化物为形核质点,重新结晶成细小均匀晶粒,从而达到晶粒细化的目的,使得组织更加均匀。

51.进一步地,在奥氏体化的锻件,锻件空冷或随炉冷却至700℃~750℃,并保温20h。此时获得的锻件的晶粒度等级最高达到6.0级。在700℃~750℃中,有效的形核质点的数量达到最多,进一步提高了晶粒的细化效果,减少锻件中的夹杂物含量,改善材质纯净度。

52.在本实施例中,以12cr10co3w2movnbnb和12cr10mo1w1nivnbn两种铁素体的环形锻件为例,本锻件的显微组织包括单相铁素体和析出相,未处理的耐热钢混晶严重,无法判断其晶粒度,金相组织图如图2和图3所示,利用本发明的热处理方法进行处理。

53.【12cr10co3w2movnbnb环形锻件】

54.将所述12cr10co3w2movnbnb环形锻件置于910℃的退火炉中,保温1h,随炉冷至680℃保温10h后,随后冷却至室温,得到样品a,进行金相组织拍摄,请参阅图4,晶粒度为2.0级。

55.将12cr10co3w2movnbnb环形锻件材料置于910℃的退火炉中,保温6h,随炉冷至800℃保温10h后,随后冷却至室温,得到样品b,进行金相组织拍摄,请参阅图5,晶粒度为3.0级。

56.将12cr10co3w2movnbnb环形锻件置于1090℃的退火炉中,保温5h后,随炉冷却至750℃,保温20h后,随炉冷却至200℃,出炉空冷至室温,得到样品c,进行金相组织拍摄,请参阅图6,晶粒度为2.0级,此时得到细晶粒。

57.将12cr10co3w2movnbnb环形锻件置于1100℃的退火炉中,保温6h,随炉冷至680℃保温20h后,随后冷却至室温,得到样品d,进行金相组织拍摄,请参阅图7,晶粒度为2.0级。

58.将所述12cr10co3w2movnbnb环形锻件材料置于1100℃的退火炉中,保温1~6h,随炉冷至800℃保温20h后,随后冷却至室温,得到样品e,进行金相组织拍摄,请参阅图8,晶粒度为1.5级。

59.【12cr10mo1w1nivnbn环形锻件】

60.将所述12cr10mo1w1nivnbn环形锻件在末火锻造结束后,直接空冷至700℃,保温10h后,随炉冷却至200℃,出炉空冷至室温,得到样品f,进行金相组织拍摄,请参阅图9,晶粒度为4.5级。

61.将12cr10mo1w1nivnbn环形锻件在末火锻造结束后,冷至800℃,保温20h后,随炉冷却至200℃,出炉空冷至室温,得到样品g,进行金相组织拍摄,请参阅图10,晶粒度为2.5级。

62.将所述12cr10mo1w1nivnbn环形锻件置于1090℃的退火炉中,保温5h,随炉冷至700℃保温20h后,随后冷却至室温,得到样品h,进行金相组织拍摄,请参阅图11,晶粒度为6.0级,此时得到细晶粒。

63.将得到的样品a~h分别拍摄金相组织,如图4~11所示。在图2和图3中,未细化之前的锻件的组织图中粗晶、细晶夹杂,混晶现象十分严重,经过本发明的热处理方法后,从图4~图11上可以看出,经过本发明的热处理方法后的锻件相对于热处理方法之前的金相

组织的晶粒得到明显细化,金相组织的不均匀程度也得到了显著改善。

64.为进一步获得经过本发明的热处理方法后的锻件的性能,以下选取两种细化条件下的锻件性能检测并与细化之前的锻件进行比对,得到表1和表2。

65.取锻件材料为12cr10co3w2movnbnb环形锻件,细化过程为:将12cr10co3w2movnbnb环形锻件置于1090℃的退火炉中,保温5h后,随炉冷却至750℃,保温20h后,随炉冷却至200℃,出炉空冷至室温,得到样品c,进行金相组织拍摄,请参阅图6,晶粒度为2.0级,得到细晶粒,对样品c做力学性能检测得到表1,分别检测锻件屈服强度r

p0.2

、抗拉强度r

m

、断后伸长率a5、断面收缩率z、布氏硬度hbw、冲击吸收能量kv2。

[0066] r

p0.2

/mpar

m

/mpaa5/%z/%hbwkv2/j使用本发明前77090917.860.428246/56/48使用本发明后77291318.864.128549/66/48

[0067]

取锻件材料为12cr10mo1w1nivnbn环形锻件,细化过程为:将所述12cr10mo1w1nivnbn环形锻件置于1090℃的退火炉中,保温5h,随炉冷至700℃保温20h后,随后冷却至室温,得到样品h,进行金相组织拍摄,请参阅图11,晶粒度为6.0级,此时得到细晶粒,对样品h做力学性能检测得到表2。

[0068] r

p0.2

/mpar

m

/mpaa/%z/%hbwkv2/j使用本发明前80093117.065.328298/94/105使用本发明后80193218.865.227574/64/71

[0069]

通过表1和表2可以发现,锻件在利用本发明的热处理方法不会对原有的锻件力学性能产生影响,维持原有力学性能。

[0070]

本发明针对9%-12%cr铁素体耐热钢的热处理方法,相对于传统退火工艺,可将原有混晶严重的锻件转变成组织均匀的锻件,并且在热处理过程中,细化组织晶粒,便于之后超声检测。

[0071]

综上所述,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0072]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。