1.本发明涉及多孔金属和金属基复合材料交叉技术领域,尤其涉及一种功能梯度泡沫铝及其制备方法。

背景技术:

2.泡沫金属内部由大小、形状不同的孔洞和金属骨架组成,以此实现结构材料的功能化,其具有轻质、高比强度和比刚度、能量吸收、阻尼、良好的声学、热学和电磁屏蔽等特点,被广泛应用于航空航天、石油化工、医学、车辆、建筑等方面,成为当今材料领域的研究热点之一。泡沫铝是在纯铝或铝合金中加入添加剂后,经过发泡工艺而成,同时兼有金属和起泡特征,是一种全新型战略功能结构材料,具有密度小、高吸收冲击能力强、耐高温耐候性强等优势;但是纯泡沫铝由于孔壁强度较低,导致其屈服强度较低,因此在实际服役过程中受到极大的限制。在公开号为cn107675015a的申请人在先申请文件中,将具有高比强度、高比模量、低密度的碳纳米管作为增强相加入泡沫铝中,制备得到泡沫铝基复合材料,可显著提高泡沫的屈服强度和吸能性能。

3.梯度泡沫材料是一种通过设计本身的密度、孔径大小或材料组分的分布,从而能够在一定程度上改变其能量吸收和抗冲击等性能的材料。梯度泡沫铝材料可分为密度梯度、孔径梯度以及成分梯度泡沫铝等。具体的,密度梯度泡沫铝是指沿着某一方向,通过改变单位体积孔洞的数量从而改变密度;孔径梯度泡沫铝是指沿着某一方向改变胞孔尺寸的大小;成分梯度泡沫铝是指沿着某一方向,孔壁材料的材质发生改变。制备梯度泡沫材料常用的方法有渗流铸造法、熔体发泡法、粉体发泡法、摩擦搅拌加工法等。其中,渗流铸造法制备的梯度泡沫相对密度较低,但是密度变化范围小;熔体与粉体发泡法难以精准控制孔隙率与孔径大小;摩擦搅拌加工法受设备限制,加工效率低且成本高。目前,通过上述方法制备所得泡沫金属往往只具备密度、孔径或成分三种梯度中的一种梯度,难以充分发挥梯度泡沫材料的优势。

4.公开号为cn109136618a的中国发明专利公开了一种梯度泡沫铝材料的制备方法。该方法先通过包套轧制法制备出坯料,再将这些坯料按照一定顺序进行叠放并固定在一起,再进行轧制复合处理,最后进行高温发泡以制备出梯度泡沫铝材料。该方法最后需要通过发泡法制备出梯度泡沫,发泡法难以精准控制泡沫的孔径和孔隙率,得到的泡沫结构较差。此外该方法制备的梯度泡沫仅具有孔径梯度或仅具有成分梯度,性能较差。

5.公开号为cn106583739a的中国发明专利公开了一种具有梯度界面的泡沫铝夹心板的制造方法。该泡沫铝夹心板由上下金属面板和中间的泡沫铝芯层构成,面板与泡沫芯层之间不存在清晰界面,为一定厚度的梯度界面区域。该泡沫夹心板通过粉体发泡法制备,难以精准控制泡沫的孔隙率、孔径大小,结构较差。此外,该泡沫铝夹心板的基体材料主要是纯铝或铝合金,其强度较差。

6.公开号为cn106984818a的中国发明专利公开了一种具有梯度界面的纳米泡沫铝复合夹心板及其制备方法。该复合夹心板包括上下金属面层、上下中层和芯层,芯层为具有

梯度界面的泡沫铝夹心层,上下中层为纳米材料与泡沫铝复合层,通过粉体发泡法制备,即将各种金属粉末与发泡剂混合后,通过高温加热发泡制得,但该方法无法精准控制泡沫的孔隙率、孔径大小,泡孔结构较差。此外,在该复合夹心板制备过程中,每放入一种混合粉末后进行一次预压,然而预压会一定程度上恶化相邻两层之间基体的结合性,导致在压缩载荷下两层泡沫结合处会首先发生变形。

7.因此,针对现有的梯度泡沫铝的结构和性能较差等缺点,提供一种制备工艺简单稳定,强度高、吸能性好的梯度泡沫材料,是本领域需要解决的技术问题。

技术实现要素:

8.针对以上技术问题,本发明提供一种孔隙均匀、质轻、强度好、结合性好和吸能性好的功能梯度多孔泡沫铝材料及其制备方法。

9.本发明采用以下技术方案:

10.一种功能梯度泡沫铝,梯度泡沫铝包括至少一层纯泡沫铝层和至少一层碳纳米管增强泡沫铝基复合材料层;相邻纯泡沫铝层的孔隙率不同;相邻碳纳米管增强泡沫铝基复合材料层的孔隙率不同和/或碳纳米管的含量不同。

11.进一步的,纯泡沫铝层和碳纳米管增强泡沫铝基复合材料层的孔隙率为40~80%,孔径大小为1.2~3mm;碳纳米管增强泡沫铝基复合材料层中碳纳米管的质量分数为0~5%。优选的,碳纳米管增强泡沫铝基复合材料层中碳纳米管的含量大于0、小于等于5%。

12.进一步的,碳纳米管增强泡沫铝基复合材料层中,碳纳米管作为增强相,增强相还可为石墨烯、碳化硅和氧化铝中任意一种。

13.进一步的,梯度泡沫铝包括2~8层,纯泡沫铝层位于外层,碳纳米管增强泡沫铝基复合材料层位于内层。

14.进一步的,梯度泡沫铝包括至少两层纯泡沫铝层,梯度泡沫铝的上下面层为纯泡沫铝层。

15.进一步的,梯度泡沫铝从外层至内层的孔隙率大小呈渐变式分布。

16.另一方面,本发明还提供上述功能梯度泡沫铝的制备方法,包括以下步骤:

17.(1)根据梯度泡沫铝的组成梯度及层数,分别称取纯铝粉、碳纳米管与铝粉的复合粉末及造孔剂;

18.(2)分别将纯铝粉与造孔剂混合均匀,复合粉末与造孔剂混合均匀,并在混合过程中添加质量分数3~5%的乙醇,将不同层中的混合料按顺序依次记为组1、2

……

;

19.(3)将每组混合料按顺序依次放入模具中,冷压整体成型,脱模,得预制体;

20.(4)水浴预制体去除造孔剂,干燥,烧结,冷却,得功能梯度泡沫铝。

21.进一步的,各层中纯铝粉或复合粉末及造孔剂的质量根据各层的体积和孔隙率计算:铝粉质量=铝粉密度

×

体积

×

(1-孔隙率);复合粉末质量=复合粉末密度

×

体积

×

(1-孔隙率);造孔剂质量=造孔剂密度

×

体积

×

孔隙率。

22.进一步的,铝粉粒度为150-400目,纯度大于99%;造孔剂为尿素颗粒,粒径为1.2~3mm。

23.进一步的,步骤(3)中每组混合料按顺序放入模具中后,在400~700mpa压力下压制3~10min成型。

24.进一步的,步骤(4)中水浴温度70~90℃;烧结温度550~700℃,保温90~240min,在氩气环境下烧结。

25.本发明的功能梯度泡沫铝及其制备方法,具有以下有益效果:

26.(1)本发明的功能梯度泡沫铝,将密度梯度与成分梯度相结合,即在纯泡沫铝层和碳纳米管增强泡沫铝基复合材料层结合的同时还调整孔隙率和孔径大小,制备出基体材料和密度同时变化的功能梯度泡沫铝,可根据材料的服役环境针对性的设计梯度材料,充分发挥梯度泡沫材料的优势,具有良好的吸能效果;在整体孔隙率相同的情况下,本发明的梯度泡沫铝较均匀泡沫铝具备更高的应力水平和更高的吸能量,从而增加其缓冲吸能性能。

27.(2)本发明的功能梯度泡沫铝,由孔隙率不同的多层泡沫铝及含碳纳米管的复合泡沫铝结合而成,材料从外层至内层其孔隙率、基体材料呈渐变式梯度分布,层间结合性好。

28.(3)本发明的功能梯度泡沫铝,强度较低的纯泡沫铝层置于外层,在受到压缩时,纯泡沫铝层首先发生塑性变形,吸收大量能量,当纯泡沫铝层达到致密化,碳纳米管增强泡沫铝基复合材料层吸收剩余能量,由于泡沫铝中加入了碳纳米管,材料的屈服应力更大,具有更好的缓冲能力。

29.(4)本发明的功能梯度泡沫铝的制备方法,其制备工艺简单,易于实现,可精确控制孔形状、孔径大小和孔隙率,泡孔分布均匀,方法稳定可靠;直接冷压成型,无需分层预压,省时省力;采用高温烧结,金属间的界面原子相互高温扩散形成冶金结合,实现孔隙率不同层间的无缝结合,可避免由分层预压导致的层间界面结合性较差的问题。

附图说明

30.为了更清楚的说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见的,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

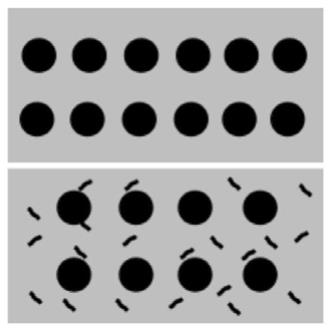

31.图1为本发明实施例1中制备的功能梯度泡沫铝的纵切面示意图;

32.图2为本发明实施例2中制备的功能梯度泡沫铝的纵切面示意图;

33.图3为本发明实施例3中制备的功能梯度泡沫铝的纵切面示意图;

34.图4为本发明实施例4中制备的功能梯度泡沫铝的纵切面示意图;

35.图5为本发明实施例5中制备的功能梯度泡沫铝的纵切面示意图;

36.图6为本发明实施例6中制备的功能梯度泡沫铝的纵切面示意图;

37.图7为本发明实施例7中制备的功能梯度泡沫铝的纵切面示意图;

38.图8为本发明实施例1中制备的功能梯度泡沫铝与对比例1中制备的均匀泡沫铝和对比例2中制备的密度梯度泡沫铝的压缩应力-应变曲线。

具体实施方式

39.下面将结合本发明中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实

施例,都属于本发明的保护范围。

40.实施例1

41.一种上下两层的功能梯度泡沫铝,包括孔隙率为50%的碳纳米管增强泡沫铝基复合材料层和孔隙率为70%的纯泡沫铝层。

42.本实施例的梯度泡沫铝采用以下方法制备:

43.(1)计算并称量两层所需的纯铝粉、碳纳米管与铝粉的复合粉末和造孔剂,碳纳米管增强泡沫铝基复合材料层称取14.33g尿素颗粒(2mm),称取28.78g碳纳米管/铝复合粉末(碳纳米管含量3wt.%)作为组1;纯泡沫铝层称取20.06g尿素颗粒(2mm),称取17.45g纯铝粉末(180目)作为组2;

44.(2)向每组混合粉末中滴加质量分数5%乙醇,混合均匀,得到冷压前驱体;

45.(3)将混合均匀且孔隙率为50%的组1粉末全部放入模具中,作为第一层;再将混合均匀且孔隙率为70%的组2粉末全部放入模具中,作为第二层;以400mpa的压力,冷压成型后进行脱模,得到预制体;

46.(4)将冷压后的预制体放入80℃的水中,水浴7h,放入干燥箱干燥,得到坯料;将坯料置于氩气保护炉中,以600℃烧结3h,烧结后随炉冷却;获得两层孔隙率为50%-70%、对应纳米管增强泡沫铝基复合材料层与纯泡沫铝层的梯度泡沫铝,如图1所示。

47.实施例2

48.一种上中下三层的功能梯度泡沫铝,上层与下层孔隙率均为70%,对应纯泡沫铝层,中层孔隙率为60%,对应碳纳米管增强泡沫铝基复合材料层。

49.本实施例的梯度泡沫铝采用以下方法制备:

50.(1)计算并称量三层所需的纯铝粉、碳纳米管与铝粉的复合粉末和造孔剂,纯泡沫铝层称取13.38g尿素颗粒(1.5mm),称取11.64g纯铝粉末(180目)作为组1和组3;碳纳米管增强泡沫铝基复合材料层称取11.47g尿素颗粒(1.5mm),称取15.32g碳纳米管/铝复合粉末(碳纳米管含量2wt.%)作为组2;

51.(2)向每组混合粉末中滴加质量分数5%乙醇,混合均匀,得到冷压前驱体;

52.(3)将混合均匀且孔隙率为70%的组1粉末全部放入模具中,作为第一层;再将混合均匀且孔隙率为60%的组2粉末全部放入模具中,作为第二层;再将混合均匀且孔隙率为70%的组3粉末全部放入模具中,作为第三层;以500mpa的压力,冷压成型后进行脱模,得到预制体;

53.(4)将冷压后的预制体放入80℃的水中,水浴8h,放入干燥箱干燥,得到坯料;将坯料置于氩气保护炉中,以600℃烧结3h,烧结后随炉冷却;获得三层上中下孔隙率为70%-60%-70%,其中上下两层为纯泡沫铝层,中间层为纳米管增强泡沫铝基复合材料层的梯度泡沫铝,如图2所示。

54.实施例3

55.一种四层的功能梯度泡沫铝,最上层与最下层孔隙率均为70%,对应纯泡沫铝层;中上层孔隙率为50%,对应1.5wt.%碳纳米管增强泡沫铝基复合材料层;中下层孔隙率为50%,对应3wt.%碳纳米管增强泡沫铝基复合材料层。

56.本实施例的梯度泡沫铝采用以下方法制备:

57.(1)计算并称量四层所需的纯铝粉、碳纳米管与铝粉的复合粉末和造孔剂,纯泡沫

铝层称取10.03g尿素颗粒(1.5mm),称取8.73g纯铝粉末(180目)作为组1和组4;碳纳米管增强泡沫铝基复合材料层称取7.16g尿素颗粒(1.5mm),称取14.25g碳纳米管/铝复合粉末(碳纳米管含量3wt.%)作为组2;碳纳米管增强泡沫铝基复合材料层称取7.16g尿素颗粒(1.5mm),称取14.40g碳纳米管/铝复合粉末(碳纳米管含量1.5wt.%)作为组3;

58.(2)向每组混合粉末中滴加质量分数5%乙醇,混合均匀,得到冷压前驱体;

59.(3)将混合均匀且孔隙率为70%的组1粉末全部放入模具中,作为第一层;再将混合均匀孔隙率为50%且碳纳米管含量为3wt.%的组2粉末全部放入模具中,作为第二层;再将混合均匀孔隙率为50%且碳纳米管含量为1.5wt.%的组3粉末全部放入模具中,作为第三层;将混合均匀且孔隙率为70%的组4粉末全部放入模具中,作为第四层;以600mpa的压力,冷压成型后进行脱模,得到预制体;

60.(4)将冷压后的预制体放入80℃的水中,水浴8h,放入干燥箱干燥,得到坯料;将坯料置于氩气保护炉中,以600℃烧结3h,烧结后随炉冷却;获得三层上中下孔隙率为70%-50%-50%-70%,其中上下两层为纯泡沫铝层,中间层为纳米管增强泡沫铝基复合材料层的梯度泡沫铝;如图3所示。

61.实施例4

62.一种四层的功能梯度泡沫铝,最上层与最下层孔隙率均为70%,对应纯泡沫铝层;中上层孔隙率为60%,对应1.5wt.%碳纳米管增强泡沫铝基复合材料层;中下层孔隙率为50%,对应1.5wt.%碳纳米管增强泡沫铝基复合材料层。

63.本实施例的梯度泡沫铝采用以下方法制备:

64.(1)计算并称量四层所需的纯铝粉、碳纳米管与铝粉的复合粉末和造孔剂,纯泡沫铝层称取10.03g尿素颗粒(1.5mm),称取8.73g纯铝粉末(180目)作为组1和组4;碳纳米管增强泡沫铝基复合材料层称取7.16g尿素颗粒(1.5mm),称取14.40g碳纳米管/铝复合粉末(碳纳米管含量1.5wt.%)作为组2;碳纳米管增强泡沫铝基复合材料层称取8.60g尿素颗粒(1.5mm),称取11.49g碳纳米管/铝复合粉末(碳纳米管含量1.5wt.%)作为组3;

65.(2)向每组混合粉末中滴加质量分数5%乙醇,混合均匀,得到冷压前驱体;

66.(3)将混合均匀且孔隙率为70%的组1粉末全部放入模具中,作为第一层;再将混合均匀孔隙率为50%且碳纳米管含量为1.5wt.%的组2粉末全部放入模具中,作为第二层;再将混合均匀孔隙率为60%且碳纳米管含量为1.5wt.%的组3粉末全部放入模具中,作为第三层;将混合均匀且孔隙率为70%的组4粉末全部放入模具中,作为第四层;以600mpa的压力,冷压成型后进行脱模,得到预制体;

67.(4)将冷压后的预制体放入80℃的水中,水浴8h,放入干燥箱干燥,得到坯料;将坯料置于氩气保护炉中,以600℃烧结3h,烧结后随炉冷却;获得三层上中下孔隙率为70%-60%-50%-70%,其中上下两层为纯泡沫铝层,中间层为纳米管增强泡沫铝基复合材料层的梯度泡沫铝;如图4所示。

68.实施例5

69.一种四层的功能梯度泡沫铝,最上层与最下层孔隙率均为70%,对应纯泡沫铝层;中上层孔隙率为60%,对应1.5wt.%碳纳米管增强泡沫铝基复合材料层;中下层孔隙率为50%,对应3wt.%碳纳米管增强泡沫铝基复合材料层。

70.本实施例的梯度泡沫铝采用以下方法制备:

71.(1)计算并称量四层所需的纯铝粉、碳纳米管与铝粉的复合粉末和造孔剂,纯泡沫铝层称取10.03g尿素颗粒(1.5mm),称取8.73g纯铝粉末(180目)作为组1和组4;碳纳米管增强泡沫铝基复合材料层称取7.16g尿素颗粒(1.5mm),称取14.25g碳纳米管/铝复合粉末(碳纳米管含量3wt.%)作为组2;碳纳米管增强泡沫铝基复合材料层称取8.60g尿素颗粒(1.5mm),称取11.49g碳纳米管/铝复合粉末(碳纳米管含量1.5wt.%)作为组3;

72.(2)向每组混合粉末中滴加质量分数5%乙醇,混合均匀,得到冷压前驱体;

73.(3)将混合均匀且孔隙率为70%的组1粉末全部放入模具中,作为第一层;再将混合均匀孔隙率为50%且碳纳米管含量为3wt.%的组2粉末全部放入模具中,作为第二层;再将混合均匀孔隙率为60%且碳纳米管含量为1.5wt.%的组3粉末全部放入模具中,作为第三层;将混合均匀且孔隙率为70%的组4粉末全部放入模具中,作为第四层;以600mpa的压力,冷压成型后进行脱模,得到预制体;

74.(4)将冷压后的预制体放入80℃的水中,水浴8h,放入干燥箱干燥,得到坯料;将坯料置于氩气保护炉中,以600℃烧结3h,烧结后随炉冷却;获得三层上中下孔隙率为70%-60%-50%-70%,其中上下两层为纯泡沫铝层,中间层为纳米管增强泡沫铝基复合材料层的梯度泡沫铝;如图5所示。

75.实施例6

76.一种五层的功能梯度泡沫铝,最上层与最下层孔隙率均为70%,对应纯泡沫铝层;中上层孔隙率为60%,对应1.5wt.%碳纳米管增强泡沫铝基复合材料层;芯层孔隙率为50%,对应1.5wt.%碳纳米管增强泡沫铝基复合材料层;中下层孔隙率为60%,对应3wt.%碳纳米管增强泡沫铝基复合材料层。

77.本实施例的梯度泡沫铝采用以下方法制备:

78.(1)计算并称量五层所需的纯铝粉、碳纳米管与铝粉的复合粉末和造孔剂,纯泡沫铝层称取8.02g尿素颗粒(1.5mm),称取6.98g纯铝粉末(180目)作为组1和组5;碳纳米管增强泡沫铝基复合材料层称取6.88g尿素颗粒(1.5mm),称取9.01g碳纳米管/铝复合粉末(碳纳米管含量3wt.%)作为组2;碳纳米管增强泡沫铝基复合材料层称取5.73g尿素颗粒(1.5mm),称取11.49g碳纳米管/铝复合粉末(碳纳米管含量1.5wt.%)作为组3;碳纳米管增强泡沫铝基复合材料层称取6.88g尿素颗粒(1.5mm),称取9.16g碳纳米管/铝复合粉末(碳纳米管含量1.5wt.%)作为组4;

79.(2)向每组混合粉末中滴加质量分数5%乙醇,混合均匀,得到冷压前驱体;

80.(3)将混合均匀且孔隙率为70%的组1粉末全部放入模具中,作为第一层;再将混合均匀孔隙率为60%且碳纳米管含量为3wt.%的组2粉末全部放入模具中,作为第二层;再将混合均匀孔隙率为50%且碳纳米管含量为1.5wt.%的组3粉末全部放入模具中,作为第三层;再将混合均匀孔隙率为60%且碳纳米管含量为1.5wt.%的组4粉末全部放入模具中,作为第四层;将混合均匀且孔隙率为70%的组5粉末全部放入模具中,作为第五层;以600mpa的压力,冷压成型后进行脱模,得到预制体;

81.(4)将冷压后的预制体放入80℃的水中,水浴8h,放入干燥箱干燥,得到坯料;将坯料置于氩气保护炉中,以600℃烧结3h,烧结后随炉冷却;获得三层上中下孔隙率为70%-60%-50%-60%-70%,其中上下两层以及中上中下两层为纯泡沫铝层,中间层为纳米管增强泡沫铝基复合材料层的梯度泡沫铝;如图6所示。

82.实施例7

83.一种五层的功能梯度泡沫铝,最上层与最下层孔隙率均为80%,对应纯泡沫铝层;中上层和中下层孔隙率为60%,对应纯泡沫铝层;芯层孔隙率为40%,对应1.5wt.%碳纳米管增强泡沫铝基复合材料层。

84.本实施例的梯度泡沫铝采用以下方法制备:

85.(1)计算并称量五层所需的纯铝粉、碳纳米管与铝粉的复合粉末和造孔剂,纯泡沫铝层称取9.17g尿素颗粒(1.5mm),称取4.65g纯铝粉末(180目)作为组1和组5;纯泡沫铝层称取6.88g尿素颗粒(1.5mm),称取9.31g纯铝粉末(180目)作为组2和组4;碳纳米管增强泡沫铝基复合材料层称取4.59g尿素颗粒(1.5mm),称取13.81g碳纳米管/铝复合粉末(碳纳米管含量1.5wt.%)作为组3;

86.(2)向每组混合粉末中滴加质量分数5%乙醇,混合均匀,得到冷压前驱体;

87.(3)将混合均匀且孔隙率为80%的组1粉末全部放入模具中,作为第一层;再将混合均匀且孔隙率为60%的组2粉末全部放入模具中,作为第二层;再将混合均匀孔隙率为40%且碳纳米管含量为1.5wt.%的组3粉末全部放入模具中,作为第三层;再将混合均匀且孔隙率为60%的组4粉末全部放入模具中,作为第四层;再将混合均匀且孔隙率为80%的组5粉末全部放入模具中,作为第五层;以600mpa的压力,冷压成型后进行脱模,得到预制体;

88.(4)将冷压后的预制体放入80℃的水中,水浴8h,放入干燥箱干燥,得到坯料;将坯料置于氩气保护炉中,以600℃烧结3h,烧结后随炉冷却;获得三层上中下孔隙率为80%-60%-40%-60%-80%,其中上下四层为纯泡沫铝层,最中间层为纳米管增强泡沫铝基复合材料层的泡沫铝;如图7所示。

89.对比例1

90.一种孔隙率60%的均匀泡沫铝,采用以下方法制备:

91.(1)计算并称量所需的纯铝粉和造孔剂,称取34.39g尿素颗粒(2mm),称取46.54g纯铝粉末(180目);

92.(2)向混合粉末中滴加质量分数5%乙醇,混合均匀,得到冷压前驱体;

93.(3)将混合均匀且孔隙率为60%的粉末全部放入模具中,以400mpa的压力,冷压成型后进行脱模,得到预制体;

94.(4)将冷压后的预制体放入80℃的水中,水浴7h,放入干燥箱干燥,得到坯料;将坯料置于氩气保护炉中,以600℃烧结3h,烧结后随炉冷却;获得孔隙率为60%的均匀纯泡沫铝。

95.对比例2

96.一种两层孔隙率为70%-50%的密度梯度泡沫铝,采用以下方法制备:

97.(1)计算并称量两层所需的纯铝粉和造孔剂,纯泡沫铝层称取14.33g尿素颗粒(2mm),称取29.09g纯铝粉末(180目)作为组1;纯泡沫铝层称取20.06g尿素颗粒(2mm),称取17.45g纯铝粉末(180目)作为组2;

98.(2)向每组混合粉末中滴加质量分数5%乙醇,混合均匀,得到冷压前驱体;

99.(3)将混合均匀且孔隙率为50%的组1粉末全部放入模具中,作为第一层;再将混合均匀且孔隙率为70%的组2粉末全部放入模具中,作为第二层;以400mpa的压力,冷压成型后进行脱模,得到预制体;

100.(4)将冷压后的预制体放入80℃的水中,水浴7h,放入干燥箱干燥,得到坯料;将坯料置于氩气保护炉中,以600℃烧结3h,烧结后随炉冷却;获得两层孔隙率为70%-50%的梯度泡沫纯铝。

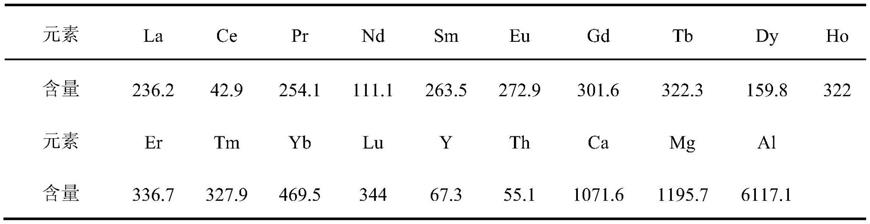

101.图8为本发明实施例1中功能梯度泡沫铝与对比例1中的均匀泡沫铝以及对比例2中的仅有密度梯度的泡沫铝的应力-应变性能对比曲线。由曲线可以看出,在相同情况下,与均匀密度泡沫铝相比,含有碳纳米管增强的功能梯度泡沫铝具有更高的屈服应力,曲线有多平台出现,这是由于梯度泡沫的逐层变形导致的,且在相同应变下具有更强的能量吸收能力。同时,与仅含有密度梯度泡沫铝相比,密度与成分结合的功能梯度泡沫铝的强度与吸能能力也有明显的提升。

102.以上借助具体实施例对本发明做了进一步描述,但是应该理解的是,这里具体的描述,不应理解为对本发明的实质和范围的限定,本领域内的普通技术人员在阅读本说明书后对上述实施例做出的各种修改,都属于本发明所保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。