1.本发明涉及高炉熔渣余热回收领域,具体涉及一种高炉熔渣造粒和余热回收系统。

背景技术:

2.钢铁工业能耗约占我国总能耗的10%~15%,炉渣显热是重要的二次能源。我国2010年生铁产量约5.9亿吨,产生高炉渣约1.8亿吨,高炉渣带走显热约为2.7

×

108gj,折合标准煤约920万吨。回收高炉渣余热对钢铁工业节能减排,提高能源利用效率有重要意义。

3.高炉渣作为一种具有潜在活性的胶凝材料,在建材工业中起着越来越重要的作用,已经成为水泥混凝土不可或缺的功能性材料。目前,国内外高炉渣的处理方法主要采用水淬法,得到非晶态炉渣产品,可作水泥熟料替代物,获得较高附加值和环境效益。水淬炉渣的高温余热被转化为冲渣水的低温余热,浪费了高炉渣的大量高品质余热,同时存在水耗高的问题。干式显热回收技术可解决传统水淬工艺无法回收高温熔渣显热的问题,受到了国内外的研究者越来越多的关注,具有工业应用前景的主要包括风淬法、转杯法等技术。干式显热回收技术也面临着回热回收效率低、炉渣产品低质等问题。

4.超临界co2流体具有温和的临界点(32℃,7.38mpa)和良好的热力学性能,高传热效率、良好的流动性、无毒且具有良好的稳定性,已作为工作介质应用于制冷、热泵等系统中;超临界co2循环具有较高的循环效率,在燃气轮机以及飞机、船舶引擎系统中已得到广泛应用。相较于传统的蒸汽朗肯循环,以超临界co2作为循环工质的循环发电系统可以实现更高的发电效率,并大幅度减小压缩机以及透平设备的尺寸,降低投资和运行维护的成本,是一种可能在未来一二十年内带来革命性突破的发电技术。

5.在高炉熔渣余热回收领域,提高炉渣的冷却速度以保证炉渣产品品质与提升余热回收效果对高温熔渣造粒和余热回收系统至关重要。现有高炉熔渣余热回收技术存在造粒品质差和余热回收利用效率低的问题和技术缺陷,因此,现在提出一种新的技术方案。

技术实现要素:

6.为解决上述问题,本发明公开了一种高炉熔渣造粒和余热回收系统,引进超临界co2再压缩循环技术,同时采用超临界co2气流作为冷却介质,提高余热回收效率的同时,生产优质炉渣产品。

7.为了达到以上目的,本发明提供如下技术方案:一种高炉熔渣造粒和余热回收系统,包括高炉、高压熔渣输送装置、熔渣造粒流化床装置、超临界co2再压缩动力循环系统及低温熔渣热回收装置,所述高炉与所述熔渣造粒流化床装置之间设有高压熔渣输送装置,所述熔渣造粒流化床装置与所述低温熔渣热回收装置相连接,所述超临界co2再压缩动力循环系统分别与所述熔渣造粒流化床装置、低温熔渣热回收装置相连接。造粒超临界co2气流和冷却流化超临界co2气流压力在7.2-7.5mpa之间,温度在30-34℃之间,最佳参数是7.4mpa/32℃。

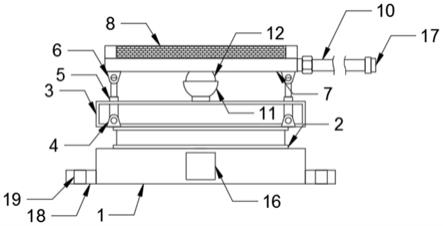

8.作为本发明的一种改进,所述高压熔渣输送装置包括液态熔渣管道及高压熔渣阀,所述熔渣造粒流化床装置包括造粒流化床炉膛、尾部烟道、旋风除尘装置、冷却器、co2高压泵、造粒风管道、流化风管道及熔渣颗粒输运管道,所述超临界co2再压缩动力循环系统包括发电机、超临界co2透平、主压缩机、再压缩机、循环工质冷却器、低温回热器、高温回热器、炉膛受热面、尾部烟道受热面和低温熔渣室受热面,所述低温熔渣热回收装置包括低温熔渣室、熔渣颗粒管、空气预热器和卸料管。

9.作为本发明的一种改进,所述高炉与所述造粒流化床炉膛之间设有液态熔渣管道,且所述液态熔渣管道上设有高压熔渣阀。

10.作为本发明的一种改进,所述造粒流化床炉膛、尾部烟道、旋风除尘装置、冷却器、co2高压泵依次连接,所述co2高压泵通过所述造粒风管道与所述造粒流化床炉膛上端内腔相连通,所述co2高压泵通过所述流化风管道与所述造粒流化床炉膛底部内腔相连通,所述造粒流化床炉膛底部内腔通过熔渣颗粒输运管道与所述低温熔渣室相连通,所述低温熔渣室与所述空气预热器之间通过熔渣颗粒管相连接,所述空气预热器外接卸料管。

11.作为本发明的一种改进,所述发电机与所述超临界co2透平连接,所述超临界co2透平、高温回热器、低温回热器依次连接,所述低温回热器、循环工质冷却器、主压缩机依次连接,所述低温回热器与所述再压缩机连接,所述主压缩机与所述低温回热器相连接,所述主压缩机与所述尾部烟道受热面相连接,所述低温回热器出口与所述再压缩机出口工质汇合后一路与所述高温回热器相连接、另一路与所述低温熔渣室受热面相连接,所述高温回热器出口与所述低温熔渣室受热面出口工质汇合后进入所述炉膛受热面,所述炉膛受热面出口和所述尾部烟道受热面出口工质汇合后与所述超临界co2透平相连接。

12.作为本发明的一种改进,所述尾部烟道受热面置于所述尾部烟道内,所述炉膛受热面置于所述造粒流化床炉膛内,所述低温熔渣室受热面置于所述低温熔渣室内。

13.作为本发明的一种改进,所述造粒流化床炉膛操作压力为7.2-7.5mpa,所述液态熔渣管道进出口压差在7.4mpa以上,所述造粒流化床炉膛内造粒处熔渣颗粒温度为750-850℃,所述造粒流化床炉膛底部出口处熔渣颗粒温度为550-650℃,所述空气预热器入口处熔渣颗粒温度为300-400℃、出口处熔渣颗粒温度为30-70℃,所述空气预热器空气入口处温度为20-30℃,所述co2高压泵入口压力为6.5-7.2mpa、入口温度为15-25℃,所述炉膛受热面进口循环工质压力为20.5-30.5mpa、温度为450-550℃,所述尾部烟道入口气流温度为750-850℃、出口气流温度为50-120℃,所述超临界co2透平进口循环工质压力为20-30mpa、温度为650-750℃。

14.作为本发明的一种改进,所述造粒流化床炉膛操作压力为7.4mpa,所述造粒流化床炉膛内造粒处熔渣颗粒温度为800℃,所述造粒流化床炉膛底部出口处熔渣颗粒温度为600℃,所述空气预热器入口处熔渣颗粒温度为350℃、出口处熔渣颗粒温度为50℃,所述空气预热器空气入口处温度为25℃,所述co2高压泵入口处压力7.0mpa、温度为20℃,所述炉膛受热面进口循环工质压力25.5mpa、温度为500℃,所述尾部烟道入口气流温度为800℃、出口气流温度为100℃,所述超临界co2透平进口循环工质压力为25mpa、温度为700℃。

15.作为本发明的一种改进,所述高温回热器热侧进口循环工质压力为8-10mpa、温度为500-600℃,所述高温回热器冷侧进口循环工质压力为20.5-30.5mpa、温度在260-300℃,所述低温回热器热侧进口循环工质压力为8-10mpa、温度在300-350℃,所述低温回热器热

侧出口循环工质压力为8-10mpa、温度为100-150℃,所述低温回热器冷侧进口循环工质压力为20.5-30.5mpa、温度为80-120℃,所述主压缩机进口循环工质压力为8-10mpa、温度为30-35℃。

16.作为本发明的一种改进,所述高温回热器热侧进口循环工质压力为8mpa、温度为550℃,所述高温回热器冷侧进口循环工质压力为25.5mpa、温度在280℃,所述低温回热器热侧进口循环工质压力为8mpa、温度在320℃,所述低温回热器热侧出口循环工质压力为8mpa、温度为100℃,所述低温回热器冷侧进口循环工质压力为25.5mpa、温度为80℃,所述主压缩机进口循环工质压力在8mpa、温度在32℃。

17.相对于现有技术,本发明具有如下优点:

18.1、本发明提供的高炉熔渣造粒和余热回收系统,不同于其它熔渣余热利用技术,该系统利用超临界co2在临界点附近(7.4mpa、32℃)高定压比热cp、高传热性能等优势,采用超临界co2气流对高温熔渣进行快速冷却并将其破碎、粒化,同时充分吸收高炉熔渣释放出来的熔渣潜热,使得高炉熔渣的余热得到更有效地回收利用;

19.2、本发明采用超临界co2再压缩循环发电技术,该技术具有高循环效率和系统紧凑、低投资和维护成本等优势,通过流化床炉膛内的受热面回收利用熔渣颗粒的热量,无污染物产生;

20.3、本发明结合熔渣余热利用的特点,根据温度匹配、多级利用原则,对再压缩循环流程布置进行改进,大大提高熔渣余热利用效果;

21.4、本发明采用超临界co2气流在造粒流化床炉膛内进行冷却造粒并流化,高压操作条件可以有效减小炉膛受热面管内外压差,降低受热面材料要求、减少成本,保证系统安全运行;

22.5、本发明旨在解决快速冷却和提升高炉熔渣余热回收效果的矛盾,采用超临界co2流体作造粒和流化介质,耦合超临界co2再压缩循环进行余热回收,保证熔渣颗粒产品的品质,同时提高熔渣余热利用效率。

附图说明

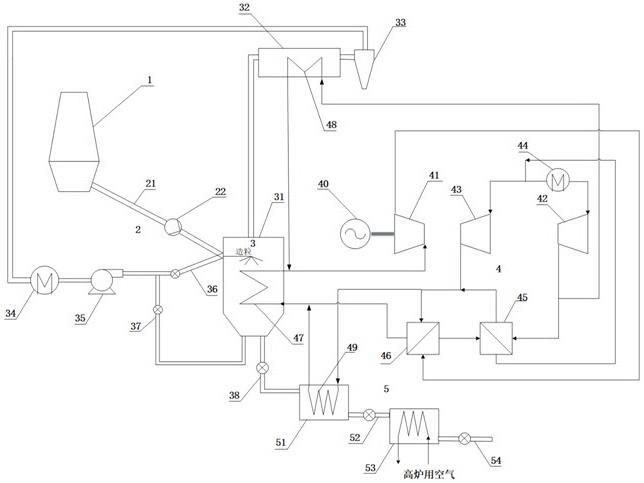

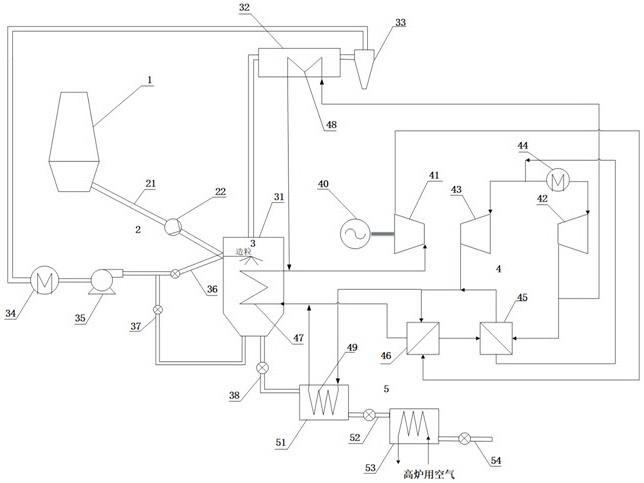

23.图1为本发明一种高炉熔渣造粒和余热回收系统结构示意图;

24.附图标记列表:1、高炉;2、高压熔渣输送装置;3、熔渣造粒流化床装置;4、超临界co2再压缩动力循环系统;5、低温熔渣热回收装置;21、液态熔渣管道;22、高压熔渣阀;31、造粒流化床炉膛;32、尾部烟道;33、旋风除尘装置;34、冷却器;35、co2高压泵;36、造粒风管道;37、流化风管道;38、熔渣颗粒输运管道;40、发电机;41、超临界co2透平;42、主压缩机;43、再压缩机;44、循环工质冷却器;45、低温回热器;46、高温回热器;47、炉膛受热面;48、尾部烟道受热面;49、低温熔渣室受热面;51、低温熔渣室;52、熔渣颗粒管;53、空气预热器;54、卸料管。

具体实施方式

25.为了更好的解释本发明,以便于理解,下面结合附图1,通过具体实施方式,对本发明作详细描述,本发明工作原理流程如下:

26.1、高炉1排出的1400~1600℃高炉熔渣经由液态熔渣管道21输送到造粒流化床炉

膛31;

27.2、造粒流化床炉膛31前设有co2高压泵35,临界态附近的超临界co2气流被分成两路:造粒超临界co2气流和冷却流化超临界co2气流;

28.3、高炉液态熔渣在造粒流化床炉膛31入口处被参数为7.4mpa/32℃的高速超临界co2气流快速冷却和冲击粒化;

29.4、冷却流化超临界co2气流经由造粒流化床炉膛31底部向上扩散,对造粒处的熔渣颗粒进行冷却至800℃;

30.5、造粒流化床炉膛31内底部熔渣颗粒温度为600℃,通过熔渣颗粒输运管道38转移到低温熔渣室51,用来加热超临界co2循环工质;

31.6、低温熔渣室51出口的熔渣颗粒温度为350℃,通过熔渣颗粒管52转移到空气预热器53内,用来预热高炉燃烧用的空气,空气入口温度为25℃;

32.7、熔渣颗粒通过空气预热器53出口的卸料管54排出空气预热器53,被收集、储存并利用;

33.8、co2气流经由造粒流化床炉膛31上方风洞流出,进入尾部烟道32,加热尾部烟道受热面48内的超临界co2循环工质;

34.9、尾部烟道32出口的co2气流进入旋风除尘装置33进行除尘;

35.10、除尘后的co2气流经过冷却器34冷却后,达到co2高压泵35入口条件(7mpa/20℃),再次被co2高压泵35增压至7.4mpa;

36.11、高温高压的超临界co2循环工质(25mpa/700℃),进入超临界co2透平41做功并发电;

37.12、超临界co2透平41出口的超临界co2循环工质(8mpa/550℃)进入高温回热器46,与低温回热器45出口和再压缩机43出口汇合后的一部分超临界co2循环工质进行换热;

38.13、高温回热器46出口的超临界co2循环工质(8mpa/320℃)进入低温回热器45,与主压缩机42出口的超临界co2循环工质进行换热;

39.14、低温回热器45出口的超临界co2循环工质(8mpa/100℃)被分为两路,一路经过循环工质冷却器44冷却后进入主压缩机42,另一路直接进入再压缩机43;

40.15、主压缩机42出口的超临界co2循环工质(25.5mpa/80℃)被分为两路,一路经过低温回热器45进行换热后,另一路被分流至尾部烟道受热面48进行加热;

41.16、低温回热器45出口和再压缩机43出口的超临界co2循环工质(25.5mpa/280℃)汇合后被分为两路,一路进入高温回热器46进行换热,另一路被分流至低温熔渣室受热面49进行加热;

42.17、高温回热器46出口和低温炉渣室受热面49出口的超临界co2循环工质(25.5mpa/500℃)汇合后进入炉膛受热面47,进行加热产生高温高压的超临界co2循环工质;

43.18、炉膛受热面47出口和尾部烟道受热面48出口的高温高压超临界co2循环工质(25.5mpa/700℃)汇合后进入超临界co2透平41做功。

44.本发明方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为

本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。