1.本发明属于基于增材制造的金属材料,尤其涉及一种选区激光熔化专用纳米改性高性能钨合金及其制备方法。

背景技术:

2.钨(w)因其独特的理化性能,如高熔点、高的密度、高的强度硬度、高的导热性能、高的射线屏蔽能力等,被广泛应用于航空航天、武器工业、化工领域和核工业。另外,钨具有的优异射线屏蔽能力和结构稳定性使其成为最有前途的等离子体壁材料。然而,钨的韧脆转变温度高达200

‑

400℃,在室温下的塑性极低,难以加工成形。除此之外,钨的高熔点对成形加工的模具提出了更高的高温性能要求,尤其是复杂结构的制造。钨材料通常用传统的制造方法,如粉末冶金(pm)、热等静压(hip)及等离子烧结(sps)等,这些方法面临着共同的挑战,即难以成形复杂结构,因此需要寻求新的制造方法来开发钨材料的潜能。

3.近年来,基于逐层累加的增材制造技术,又称3d打印技术,为材料的加工成形开辟了新的制造途径。作为金属增材制造技术中最有前途的一种方法,选区激光熔化技术(selective laser melting,slm)在制造复杂结构零件方面发挥独特的优势。slm利用高能量的激光束,按照三维模型软件的切片路径规划,逐点、逐线、逐层地熔化粉末,最终制造出零件。slm具有自由度高、可加工任意复杂形状的零件、制造精度高等优点。该技术的出现给传统金属材料的制造提供了新方法,同时也为新材料的开发提供了新的技术支撑。基于此技术,目前已实现高性能铝合金、钛合金、镍基高温合金等常见结构金属材料的应用验证。slm技术利用可控高能量激光,可熔化难熔金属w、mo、ta等,实现难熔金属的近净成形。然而,钨的固有性质如高熔点、高的韧脆转变温度对slm提出了更高的挑战。由于钨的熔点高,高温下熔体粘度大,slm成形时高温熔体不易润湿铺展,成形零件容易出现孔洞缺陷。除此之外,钨的韧脆转变温度高,slm成形时不可避免这一区间,因而成形零件的裂纹很难消除。这些缺陷会影响构件的综合性能,且通过工艺参数的调控无法从根本上解决,因此,需要开发新的钨材料以满足slm成形需求。

技术实现要素:

4.发明目的:本发明的第一目的是提供一种选区激光熔化专用的孔隙率低、裂纹少、性能高的钨合金;本发明的第二目的在于提供上述钨合金的制备方法。

5.技术方案:本发明的一种选区激光熔化专用纳米改性钨合金,所述合金粉末中,按重量百分比计算,镍的含量为0.5%~2.5%、铁的含量为0.5%~2.5%,余量为钨;其中,镍和铁的质量比为1:1,镍和铁为纳米尺度的颗粒,颗粒平均粒径为50~100nm。

6.进一步的,所述钨的粒径分布为5~25μm。

7.上述的方案中,钨采用微米级的颗粒,而镍和铁采用纳米级的颗粒,将纳米镍铁粉末修饰在纯钨表面,由于纳米级的镍、铁颗粒具有高的反应活性,在成型过程中受高能激光作用,可以迁移到晶界处,消除晶界缺陷,提高晶界强度,抑制裂纹萌生,而尺寸较大的镍

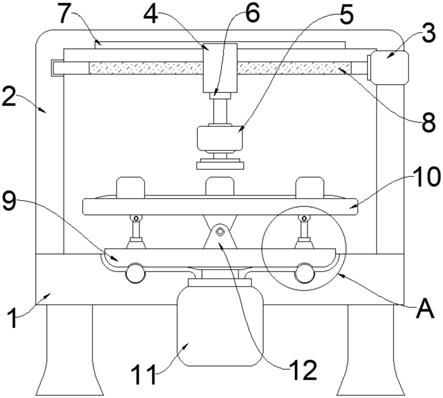

铁,如微米级,在成型过程中只能作为粘结相连接钨颗粒,因而成型缺陷如裂纹、孔洞较多、组织粗大,成型构件性能较差;此外,纳米镍铁附着在钨的表面,利用纳米镍铁熔点低,降低钨熔体温度,增加熔体的流动性,从而减小钨的粘度,减少孔洞产生,而且纳米镍铁具有大的比表面积,可以提供较多的形核位置,增加凝固过程中的形核率,细化晶粒,提高钨合金的力学性能。

8.本发明还保护所述的选区激光熔化专用纳米改性钨合金的制备方法,,包括以下步骤:

9.(1)按照比例称取镍粉和铁粉,加入无水乙醇后进行超声振荡,然后将超声后的混合液置于真空干燥箱中进行干燥,得到分散均匀的镍铁混合粉末;

10.(2)将分散好的镍铁混合粉末与称取的钨粉放入预处理后的球磨罐中,通氩气保护,进行球磨处理;

11.(3)将球磨处理后的混合粉体装入选区激光熔化设备的成形腔体中,成形腔体中通入氩气作为保护气;

12.(4)建立打印模型,将模型导入切片软件进行数模处理,并将处理后的数模导入到选区激光熔化设备中;

13.(5)设定加工过程中的工艺参数,确定扫描策略,开启激光器,按照切片的路径选择设定的粉末区域进行激光熔化,完成零件的打印;

14.(6)对打印好的零件进行表面除污,得到纳米改性钨合金。

15.进一步的,所述步骤(5)中,工艺参数包括激光功率、扫描速度、扫描间距和粉层厚度;其中,激光光斑直径为60μm~90μm;激光功率为350w~450w;激光扫描速度为350mm/s~550mm/s;激光扫描间距为50μm~70μm;粉层厚度为30μm~50μm。

16.进一步的,所述扫描策略为分区岛状策略,激光扫描路径为分区岛状扫描方式,岛的大小为5mm*5mm。

17.进一步的,所述步骤(1)中,超声震荡的功率为400~800w,超声时间为6~10h,干燥温度为70~90℃,干燥时间为10~12h。

18.进一步的,所述步骤(1)中,镍粉和铁粉的超声震荡处理是在通氩气保护的气氛下进行。

19.进一步的,所述步骤(2)中,球磨处理的转速为200~250rpm,球磨时间为6~8h,球料比为1:2,球磨时每隔15分钟停5分钟。

20.进一步的,所述步骤(2)中,球磨罐的预处理具体是指:在球磨罐内加入钨粉和磨球,通入氩气保护,以250~300rpm的转速球磨4~6h,球磨时每隔15分钟停5分钟,球磨完后筛出钨粉,留下磨球

21.进一步的,所述步骤(3)中,控制成形腔体内氧含量低于100ppm。

22.本发明的制备原理:本发明通过选区激光熔化技术制备钨合金,其中,通过高能球磨纳米改性技术,使纳米镍铁均匀分散在钨颗粒表面,同时高能球磨会促使纳米镍铁和钨颗粒之间发生微合金化,该制粉技术解决了纳米相易团聚的问题,同时使钨基体颗粒保持良好的球形度。经选区激光熔化成型后,纳米镍铁在激光作用下在熔池中发生快速扩散,迁移到晶界处,提高了晶界强度,同时,纳米镍铁巨大的比表面积提供了有效形核位置,起到了细化晶粒的作用,带来材料强度的提升。

23.有益效果:与现有技术相比,本发明的显著优点为:(1)本发明在纯钨粉末中加入一定量的纳米镍和纳米铁粉末,通过高能球磨法使纳米颗粒均匀分散在纯钨,基于选区激光熔化技术,在合适的参数条件下成形该粉体,获得了无裂纹、致密度高、具有等轴晶组织的钨合金产品,利用纳米改性技术改善熔体粘度和提高晶界强度,解决钨材料选区激光熔化成形中的孔洞和裂纹问题,提高钨材料的综合力学性能。(2)本发明获得的钨合金的性能远远高于增材制造所得的纯钨产品,获得的打印零件无裂纹,致密度为98%~99.6%,金相组织为等轴晶,抗压强度为2260mpa~2680mpa,方法工艺合理简单,为制备高性能钨合金提供了新的方法。

附图说明

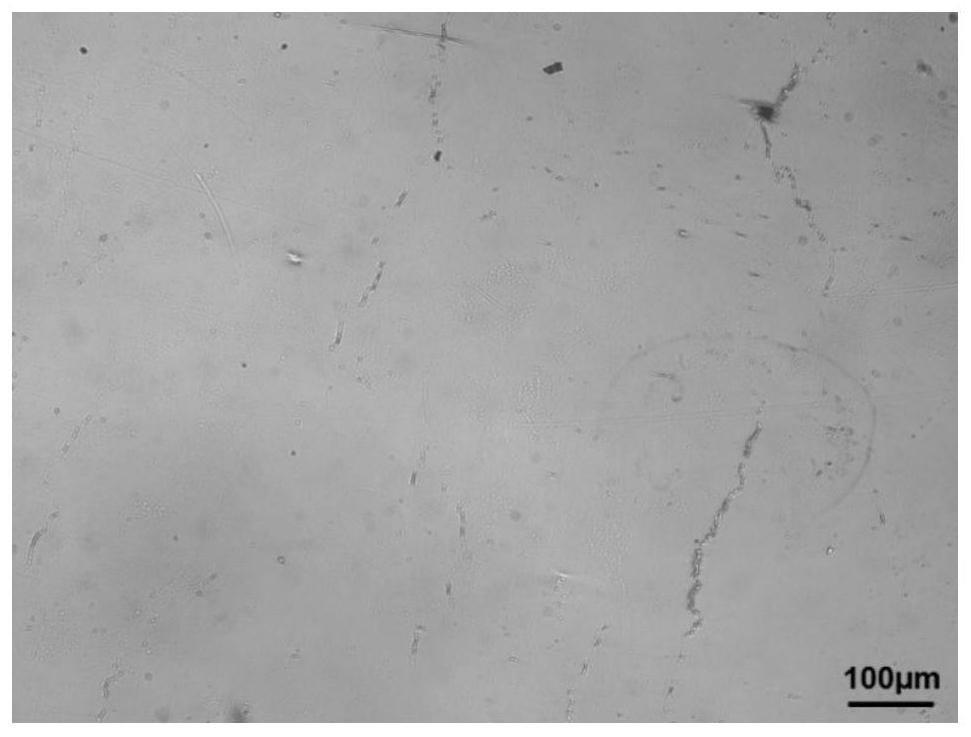

24.图1为本发明的实施例1所获得的钨合金抛光组织;

25.图2为本发明的实施例1所获得的钨合金抛光腐蚀后的组织;

26.图3为本发明的实施例1所获得的钨合金的压缩应力应变曲线;

27.图4为本发明的实施例2所获得的钨合金抛光组织;

28.图5为本发明的实施例2所获得的钨合金抛光腐蚀后的组织;

29.图6为本发明的实施例2所获得的钨合金的压缩应力应变曲线;

30.图7为本发明的实施例3所获得的钨合金抛光组织;

31.图8为本发明的实施例3所获得的钨合金抛光腐蚀后的组织;

32.图9为本发明的实施例3所获得的钨合金的压缩应力应变曲线;

33.图10为本发明的实施例4所获得的钨合金抛光组织;

34.图11为本发明的实施例4所获得的钨合金抛光腐蚀后的组织;

35.图12为本发明的实施例4所获得的钨合金的压缩应力应变曲线;

36.图13为本发明的实施例5所获得的纯钨抛光组织;

37.图14为本发明的实施例5所获得的纯钨抛光腐蚀后的组织;

38.图15为本发明的实施例5所获得的纯钨的压缩应力应变曲线。

具体实施方式

39.下面结合实施例对本发明的技术方案作进一步详细说明。

40.实施例1

41.一种选区激光熔化专用纳米改性高性能钨合金粉末及其制备方法,包括以下步骤:

42.(1)原料制备:在通有氩气保护气氛的真空手套箱中,按照镍和铁含量分别为1%,称取纯钨粉末4.9kg、纳米镍粉末0.05kg和纳米铁粉末0.05kg作为原料,ni:fe=1:1,其中,钨粉平均粒径16μm,镍粉平均粒径80nm,铁粉平均粒径80nm;将纳米镍铁加入装有无水乙醇的烧杯中,将烧杯放入超声波震荡仪,超声功率400w,超声震荡6小时,使纳米镍和纳米铁均匀分散在无水乙醇介质中。将超声分散后的混合液放置到真空干燥箱中,干燥温度设置80℃,干燥时间10小时,得到分散均匀的纳米镍和纳米铁混合粉末;

43.(2)对磨球和球磨罐内部进行预处理,加入适量的纯钨粉,加入磨球,通入氩气保护气氛,在球磨机中以300rpm的转速球磨6h,球磨时每隔15分钟停5分钟,球磨完后筛出粉

末,留下磨球;然后将称取分散好的纳米镍铁粉末和钨粉,放入预球磨好的球磨罐中,球料比为1:2,通入氩气保护气氛,在球磨机中以250rpm的转速球磨6h,球磨时每隔15分钟停5分钟,球磨完后筛出粉末,然后放到真空干燥箱中;

44.(3)往打印设备的成形腔体中通入氩气作为保护气,待保护气充满腔体后将制备好的粉末装入打印设备的粉料腔中,控制腔体内氧含量低于100ppm;

45.(4)使用三维建模软件solidworks建立打印的模型,模型为10mm*10mm*8mm的块体,将模型导入magics切片软件进行数模处理,并将处理后的数模导入到选区激光熔化设备中;

46.(5)设定加工过程中的工艺参数,激光光斑60μm,激光功率350w、扫描速度550mm/s、扫描间距50μm、粉层厚度30μm、扫描策略分区岛状策略,岛的大小为5mm*5mm;

47.(6)开启激光器,按照切片的路径选择设定的粉末区域进行激光熔化,完成零件的打印;

48.(7)将打印好的零件从基板上切割下来,放入丙酮中超声清洗去除表面污渍,得到纳米改性钨合金;

49.(8)将获得的钨合金零件按照金相标准制备法制备观察金相,同时进行压缩性能的测试。

50.金相显微图参见图1,该方法制备的钨合金组织致密、无裂纹,致密度为99.2%;腐蚀后金相组织如图2所示,由图可知,该方法制备的钨合金组织为均匀的等轴晶组织。参见图3的应力应变曲线,由图可知,该合金的抗压强度达到2680mpa,延伸率达到47%。

51.实施例2

52.一种选区激光熔化专用纳米改性高性能钨合金粉末及其制备方法,包括以下步骤:

53.(1)原料制备:在通有氩气保护气氛的真空手套箱中,按照镍和铁含量分别为2%,称取纯钨粉末4.8kg、纳米镍粉末0.1kg和纳米铁粉末0.1kg作为原料,ni:fe=1:1,其中,钨粉平均粒径18μm,镍粉平均粒径90nm,铁粉平均粒径90nm;将纳米镍铁加入装有无水乙醇的烧杯中,将烧杯放入超声波震荡仪,超声功率800w,超声震荡10h,使纳米镍和纳米铁均匀分散在无水乙醇介质中。将超声分散后的混合液放置到真空干燥箱中,干燥温度设置90℃,干燥时间12h,得到分散均匀的纳米镍和纳米铁混合粉末;

54.(2)对磨球和球磨罐内部进行预处理,加入适量的纯钨粉,加入磨球,通入氩气保护气氛,在球磨机中以300rpm的转速球磨6h,球磨时每隔15分钟停5分钟,球磨完后筛出粉末,留下磨球;称取分散好的纳米镍铁粉末和钨粉,放入预球磨好的球磨罐中,球料比为1:2,通入氩气保护气氛,在球磨机中以250rpm的转速球磨8h,球磨时每隔15分钟停5分钟,球磨完后筛出粉末,然后放到真空干燥箱中;

55.(3)往打印设备的成型腔体中通入氩气作为保护气,待保护气充满腔体后将制备好的粉末装入打印设备的粉料腔中,控制腔体内氧含量低于100ppm;

56.(4)使用三维建模软件solidworks建立打印的模型,模型为10mm*10mm*8mm的块体,将模型导入magics切片软件进行数模处理,并将处理后的数模导入到选区激光熔化设备中;

57.(5)设定加工过程中的工艺参数,激光光斑90μm,激光功率450w、扫描速度350mm/

s、扫描间距70μm、粉层厚度50μm、扫描策略分区岛状策略,岛的大小为5mm*5mm;

58.(6)开启激光器,按照切片的路径选择设定的粉末区域进行激光熔化,完成零件的打印;

59.(7)将打印好的零件从基板上切割下来,放入丙酮中超声清洗去除表面污渍,得到纳米改性钨合金;

60.(8)将获得的钨合金零件按照金相标准制备法制备观察金相,同时进行压缩性能的测试。

61.金相显微图参见图4,由图可知,该方法制备的钨合金组织致密、无裂纹,致密度为98.4%;腐蚀后金相组织如图5所示,由图可知,该方法制备的钨合金组织为均匀的等轴晶组织。参见图6的应力应变曲线,由图可知,该合金的抗压强度达到2260mpa,延伸率达到43%。

62.实施例3

63.一种选区激光熔化专用纳米改性高性能钨合金粉末及其制备方法,包括以下步骤:

64.(1)原料制备:在通有氩气保护气氛的真空手套箱中,按照镍和铁含量分别为0.5%,称取纯钨粉末4.95kg、纳米镍粉末0.025kg和纳米铁粉末0.025kg作为原料,ni:fe=1:1,其中,钨粉平均粒径20μm,镍粉平均粒径60nm,铁粉平均粒径60nm;将纳米镍铁加入装有无水乙醇的烧杯中,将烧杯放入超声波震荡仪,超声功率600w,超声震荡8h,使纳米镍和纳米铁均匀分散在无水乙醇介质中。将超声分散后的混合液放置到真空干燥箱中,干燥温度设置80℃,干燥时间11h,得到分散均匀的纳米镍和纳米铁混合粉末;

65.(2)对磨球和球磨罐内部进行预处理,加入适量的纯钨粉,加入磨球,通入氩气保护气氛,在球磨机中以280rpm的转速球磨5h,球磨时每隔15分钟停5分钟,球磨完后筛出粉末,留下磨球;称取分散好的纳米镍铁粉末和钨粉,放入预球磨好的球磨罐中,球料比为1:2,通入氩气保护气氛,在球磨机中以240rpm的转速球磨7h,球磨时每隔15分钟停5分钟,球磨完后筛出粉末,然后放到真空干燥箱中;

66.(3)往打印设备的成型腔体中通入氩气作为保护气,待保护气充满腔体后将制备好的粉末装入打印设备的粉料腔中,控制腔体内氧含量低于100ppm;

67.(4)使用三维建模软件solidworks建立打印的模型,模型为10mm*10mm*8mm的块体,将模型导入magics切片软件进行数模处理,并将处理后的数模导入到选区激光熔化设备中;

68.(5)设定加工过程中的工艺参数,激光光斑80μm,激光功率400w、扫描速度500mm/s、扫描间距60μm、粉层厚度40μm、扫描策略分区岛状策略,岛的大小为5mm*5mm;

69.(6)开启激光器,按照切片的路径选择设定的粉末区域进行激光熔化,完成零件的打印;

70.(7)将打印好的零件从基板上切割下来,放入丙酮中超声清洗去除表面污渍,得到纳米改性钨合金。

71.金相显微图参见图7,由图可知,该方法制备的钨合金组织致密、无裂纹,致密度为98.6%;腐蚀后金相组织如图8所示,由图可知,该方法制备的钨合金组织为均匀的等轴晶组织。参见图9的应力应变曲线,由图可知,该合金的抗压强度达到2360mpa,延伸率达到

42%。

72.实施例4

73.制备工艺同实施例1,不同之处在于,选用的镍粉和铁粉为微米级,其中,镍粉平均粒径10μm,铁粉平均粒径10μm。

74.对制备的合金按照金相标准制备法制备观察金相,同时进行压缩性能的测试。

75.金相显微图参见图10,由图可知,该方法制备的钨合金组织存在孔洞,致密度为97.5%;腐蚀后金相组织如图11所示,由图可知,该方法制备的钨合金组织为未熔的钨颗粒和镍铁固溶体组成,组织粗大。参见图12的应力应变曲线,由图可知,该合金的抗压强度达到1810mpa,延伸率达到17%。

76.由实施例1和实施例4的数据可知,镍粉和铁粉的尺寸直接影响合金的组织和压缩性能,主要是因为微米镍铁在激光作用下熔化形成粘结相,钨未能完全熔化,因而获得的组织粗大,钨的性能不能完全发掘。

77.实施例5

78.制备工艺同实施例1,不同之处在于选用纯钨粉进行制备。

79.采用上述制备方获得的纯钨,其金相显微图如图13所示,直接打印的纯钨构件裂纹和孔洞较多,致密度仅有96%,腐蚀后金相组织如图14所示,由图可知,直接制备的纯钨金相组织为粗大的柱状晶组织。

80.参见图15的应力应变曲线,由图可知,直接制备的纯钨抗压强度仅有900mpa,延伸率仅有8%。

81.由实施例1和实施例5的数据可知,直接制备的纯钨组织缺陷较多,尤其是裂纹明显,这主要是因为纯钨的组织为柱状晶组织,晶界强度较低,易产生裂纹,进而获得的压缩强度低。

82.实施例6

83.设计两组平行试验,制备工艺同实施例1,不同之处在于,其中一组体系中仅添加纳米镍粉,不添加纳米铁粉,即按照镍量分别为1%,称取纯钨粉末4.9kg、纳米镍粉末0.1kg;另一组体系中仅添加纳米铁粉,不添加纳米镍粉,即按照铁量分别为1%,称取纯钨粉末4.9kg、纳米铁粉末0.1kg。

84.分别对制备的合金按照金相标准制备法制备观察金相,同时进行压缩性能的测试。

85.当仅添加纳米铁粉时,合金的致密度达到98.4%,获得的金相组织为等轴晶组织,合金的抗压强度为1920mpa,延伸率为32%。

86.当仅添加纳米镍粉时,合金的致密度达到98.6%,获得的金相组织为等轴晶组织,合金的抗压强度为1930mpa,延伸率为30%。

87.由实施例1和实施例6的数据可知,单独添加镍或铁的体系,合金能够实现致密度的提高和得到等轴晶组织,但合金的抗压强度均不好,这说明了纳米镍铁复合加入才能使合金的抗压强度和延伸率综合提高。

88.实施例7

89.设计5组平行试验,具体制备工艺同实施例1,不同之处在于,步骤(5)打印参数中,激光光斑的参数设置不同,分别为50μm、70μm、80μm、90μm、100μm。

90.对制备的合金进行压缩性能的测试,结果参见下表1。

91.表1

92.激光光斑μm抗压强度延伸率502140mpa38%702342mpa42%802416mpa45%902368mpa44%1002075mpa37%

93.由表1可知,当激光光斑过小或过大时,均会影响所制备合金的抗压强度和延伸率,原因是当激光光斑过小时,单位面积能量输入较大,合金中的镍铁容易发生烧损,同时合金组织粗大,进而性能较差;当激光光斑过大时,单位面积能量输入较小,镍铁不容易发生扩散,晶界强度较低,进而合金性能较差。

94.实施例8

95.设计4组平行试验,具体制备工艺同实施例1,不同之处在于,步骤(5)打印参数中,激光功率的参数设置不同,分别为300w、400w、450w、500w。

96.对制备的合金进行压缩性能的测试,结果参见下表2。

97.表2

98.激光功率w抗压强度延伸率3001968mpa34%4002482mpa45%4502585mpa46%5002012mpa35%

99.由表2可知,当激光功率过小或过大时,均会影响所制备合金的抗压强度和延伸率,原因是当激光功率过小时,能量输入不足,钨未能完全熔化形成致密的合金,进而合金性能较差;当激光功率过大时,能量输入过大,导致镍铁元素烧损和组织粗化,进而合金性能较差。

100.实施例9

101.设计5组平行试验,具体制备工艺同实施例1,不同之处在于,步骤(5)打印参数中,扫描速度的参数设置不同,分别为300mm/s、400mm/s、450mm/s、500mm/s、600mm/s。

102.对制备的合金进行压缩性能的测试,结果参见下表3。

103.表3

104.扫描速度mm/s抗压强度延伸率3001926mpa33%4002365mpa44%4502512mpa46%5002486mpa45%6001986mpa34%

105.由表3可知,当扫描速度过小或过大时,均会影响所制备合金的抗压强度和延伸

率,原因是当扫描速度过小时,单位线能量密度过高,引起熔池内合金元素镍铁的烧损,导致制备合金的性能降低;当扫描速度过大时,单位线能量密度过低,未能完全熔化钨,导致合金致密度降低,性能较差。

106.由实施例7、8和9的平行试验数据可知,加工过程中的工艺参数将直接影响获得的钨合金的性能,其中,以激光光斑、激光功率、扫描速度三者的影响最为明显,而激光光斑、激光功率、扫描速度三者的工艺参数设置是相互影响的,在设定的区间范围内,钨合金抗压强度性能保持在2260mpa~2680mpa之间,远超过通过常规方式制备的钨及其合金的性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。