1.本实用新型属于机械工程领域,具体涉及一种强力找正渐开线花键拉刀。

背景技术:

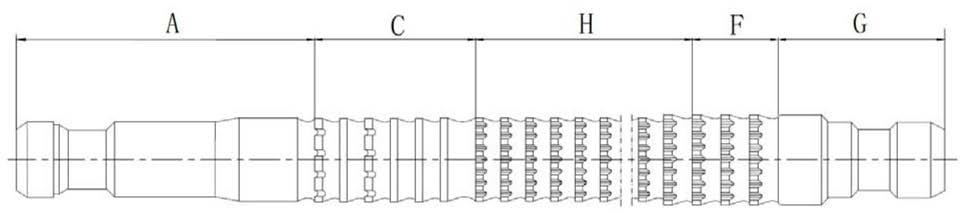

2.目前,行业内对于内花键拉削基本全部采用复合拉削的方式,即同一把拉刀,可一次完成内花键小径及花键齿的加工。如图1所示,拉刀结构一般为:前柄部a、圆孔切削齿c、花键切削齿h、花键校准齿f和后柄部g。当内花键小径与分圆有较高的同心度要求时,在使用这种拉刀进行拉削时,对工件的定位要求及拉削定位面与拉床上下夹头的垂直度要求就非常高,再考虑到拉刀制造时,拉刀刀齿前刃面的跳动及刃带的均匀度,这种结构的拉刀很难保证拉削内花键小径和分圆的同心度。再者,这种结构的拉刀,其花键切削齿h一般采用渐成式的结构(见图2),这种结构形式下,当某一个或几个刀齿出现崩刃、崩尖等缺陷时,相对应的会在内花键表面上留有缺陷,而且无法通过后续刀齿进行消除,因此为了保证内花键表面的光洁度,无拉伤、撕裂等缺陷要求,多采用较低速度进行拉削,一般拉削速度为1

‑

3米/ 分。

3.综上,传统的拉刀结构实施的拉削工艺面临的如下两个问题:

4.问题1:渐开线内花键一般采用拉削工艺进行加工,为了方便检测,通常利用内花键小径的中心作为内花键精度检测的基准(理论基准应该为内花键分圆)。因此,拉削后对内花键小径与分圆具有较高的同心度要求(如某内花键,模数2.5mm,齿数57,小径与分圆同心度要求不大于0.01mm)。而目前的拉刀拉削顺序一般为拉光孔(小径);光孔校准—拉花键—花键校准,由于拉刀制造有误差,拉刀刀齿刃带无法做到宽度完全一致;同时,在拉削过程中,由于定位面与拉刀上下夹头亦存在垂直度误差,上述两个因素叠加,导致内花键拉削很难保证小径与分圆的同心度要求。经检测,目前传统拉刀拉削后,内花键小径与分圆的同心度一般在0.04

‑

0.08mm,甚至更大。

5.问题2:目前的拉刀一般为光孔齿 花键齿结构,为了制造方便,同时延长刀具寿命长,花键齿多采用渐成式排列结构,即刀齿齿高从前到后依次递增(后排刀齿直径较前排刀齿直径大0.08

‑

0.16mm),通过刀齿的分层拉削,完成不同段渐开线的拼接,最终实现整个齿廓加工。这种拉削方式,在进行高速拉削时,容易出现齿面拉伤、撕裂等缺陷产生,无法满足产品工艺及稳定生产要求,在加工中需要降低拉削速度来保证拉削表面质量。

技术实现要素:

6.针对传统拉刀结构进行拉削工艺面临的两个问题:1、内花键小径与分圆的同心度过大;2、高速拉削容易出现齿面拉伤或撕裂等无法保证拉削表面质量,本实用新型提供一种强力找正渐开线花键拉刀予以解决。具体方案如下:

7.一种强力找正渐开线花键拉刀,包括由前向后设置的前柄部、圆切齿、花键齿、花键校准齿和后柄部,其中,前柄部和圆切齿前后相接,花键齿、花键校准齿和后柄部依次前后相接;在前柄部和圆切齿之间设置多个强力找正齿;前柄部、圆切齿、强力找正齿、花键

齿、花键校准齿和后柄部各部分同轴;且各部分相接处平滑过渡。

8.进一步的,所述花键齿包括花键渐成粗切齿和花键渐成精切齿,花键渐成粗切齿和花键渐成精切齿前后相接且同轴,两者相接处平滑过渡。

9.进一步的,所述强力找正齿为一柱体,其外壁沿轴向开有多个环槽,使得强力找正齿的外壁上形成多个刀齿。

10.进一步的,所述强力找正齿的刀齿均采用负前角结构。

11.进一步的,所述强力找正齿的刀齿参数如下:

12.γ'—锥角,取5

°‑

10

°

;

13.b'—支撑面宽度,取2mm;

14.d'—过渡圆弧深度,取3

‑

4mm;

15.t'=l0/z';

16.其中:t'—齿距;l0—拉削长度;z'—同时工作齿数,取3

‑

4齿;

17.r'—过渡圆弧半径;r'=[2d'

‑

(t'

‑

b')tanγ']/(2

‑

2tanγ')。

[0018]

进一步的,所述花键渐成粗切齿为一柱体,其外壁沿轴向开有多个环槽,使得花键渐成粗切齿的外壁上形成多个刀齿。

[0019]

进一步的,所述花键渐成粗切齿的刀齿如下:

[0020]

第1齿直径:

[0021]

d

c1

=d

gn

2s

zc

;

[0022]

其中:d

c1

—渐成粗切齿第1齿外径;d

gn

—最后一个圆切齿外径;s

zc

—渐成粗切齿齿升量;

[0023]

第n齿直径:

[0024]

d

cn

=d

c1

2s

zc

n;

[0025]

齿数:

[0026]

n

c

=2(d

a

‑

2δ

‑

d

gn

)/s

zc

;

[0027]

其中:d

cn

—第n齿直径;n

c

—渐成粗切齿齿数;d

a

—拉刀设计最大直径;δ—渐成精切齿齿厚单侧拉削量;

[0028]

第1齿至第n齿齿厚相同:

[0029]

s

nc

=s

nd

‑

2δ;其中:s

nc

—渐成粗切齿齿厚;s

nd

—拉刀设计齿厚。

[0030]

进一步的,所述花键渐成精切齿为一柱体,其外壁沿轴向开有多个环槽,使得花键渐成精切齿的外壁上形成多个刀齿。

[0031]

进一步的,所述花键渐成精切齿的刀齿的参数如下:

[0032]

第1齿直径:

[0033]

d

j1

=d

cn

2s

zj

;

[0034]

其中,d

j1

—渐成精切齿第1齿外径;s

zj

—渐成精切齿齿升量;

[0035]

第n齿直径:

[0036]

d

jn

=d

j1

2s

jc

n;

[0037]

其中:d

jn

—第n齿直径;

[0038]

n

j

=2(d

a

‑

d

cn

)/s

jc

;

[0039]

其中:n

j

—渐成精切齿齿数;d

a

—拉刀设计最大直径;

[0040]

第1齿至第n齿的齿厚相同:

[0041]

s

nj

=s

nd

;

[0042]

其中:s

nc

—渐成精切齿齿厚;s

nd

—拉刀设计齿厚。

[0043]

与现有技术相比,本实用新型的优点如下:

[0044]

1)通过在花键渐成齿之前设置强力找正齿,保证内花键小径与分圆同心度小于0.01mm,确保精测基准精度要求。

[0045]

2)通过内花键齿廓二次拉削方式(某内花键,模数2.5mm,齿数57,材料为低碳合金钢,硬度hb160

‑

170,冷却采用水基冷却液),实现拉削速度从1.9米/分提高至6.3米/分。

附图说明

[0046]

附图是用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本实用新型,但并不构成对本实用新型的限制。附图包括:

[0047]

图1是传统的拉刀结构示意图;

[0048]

图2是传统拉削工艺中花键拉刀花键齿分层拉削示意简图;

[0049]

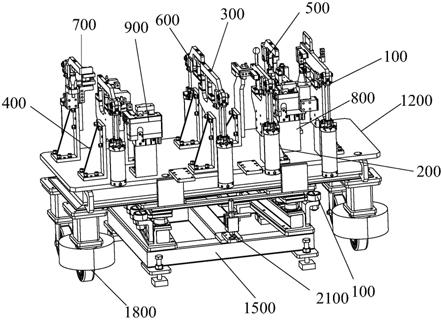

图3是本实用新型的强力找正渐开线花键拉刀的结构示意图;

[0050]

图4是强力找正齿的结构示意图;

[0051]

图5是花键渐成粗切齿的主视图;

[0052]

图6是图5的a

‑

a视图;

[0053]

图7是渐成粗切齿结构示意图;

[0054]

图8是花键渐成精切齿的主视图;

[0055]

图9是图8的b

‑

b视图;

[0056]

图10是渐成精切齿结构示意图;

[0057]

图中各标号含义如下:

[0058]

a、前柄部;b、强力找正齿;c、圆切齿;d、花键渐成粗切齿;e、花键渐成精切齿;f、花键校准齿;g、后柄部;h、花键切削齿;1

‑

n、齿编号。

[0059]

以下结合附图和具体实施方式对本实用新型进一步解释说明。

具体实施方式

[0060]

遵从上述技术方案,以下给出本实用新型的具体实施例。需要说明的是本实用新型并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本实用新型的保护范围。

[0061]

如无特殊说明,本技术中提到的“内外”、“上下”、“左右”等方位词,均以附图的“内外”、“上下”、“左右”为准。

[0062]

为了解决传统拉刀结构进行拉削工艺面临的两个问题:1)内花键小径与分圆的同心度过大;2)高速拉削容易出现齿面拉伤或撕裂等无法保证拉削表面质量,本实用新型的设计思路如下:1)设置强力找正齿,解决内花键拉削小径与分圆同心度难保证问题;2)设置花键渐成粗切齿和花键渐成精切齿,解决拉削速度低问题。

[0063]

根据上述设计思路,本实用新型给出了一种强力找正渐开线花键拉刀,其结构如图3所示,包括由前向后设置的前柄部a、圆切齿c(即圆孔切削齿)、花键齿、花键校准齿f和

后柄部g,其中,前柄部a和圆切齿c前后相接,花键齿、花键校准齿f和后柄部g依次前后相接;在前柄部a和圆切齿c 之间设置多个强力找正齿b;前柄部a、圆切齿c、强力找正齿b、花键齿、花键校准齿f和后柄部g各部分同轴;且各部分相接处平滑过渡。

[0064]

上述技术方案中,在圆切齿前设置多个强力找正齿,其目的在于:拉削过程中,在圆孔切削齿和工件接触进行切削之前,通过强力找正齿推动,使待加工的工件中心与拉床上下夹头中心(拉刀中心)重合,进而保证拉削后内花键小径与分圆的同心度。

[0065]

优选的,花键齿包括花键渐成粗切齿d和花键渐成精切齿e,花键渐成粗切齿d和花键渐成精切齿e前后相接且同轴,两者相接处平滑过渡。这样的设计使得花键拉削部分为渐成粗切齿 渐成精切齿 校准齿的结构形式,这种方法未改变内花键渐成式成型的方式,但相较于传统的同廓式成型方式,其拉刀的制造成本更低;更为重要的是,在拉削过程中,花键渐成粗切齿d用于去除大量的金属,花键渐成精切齿e用于对花键齿形进行第一次精加工,花键校准齿f进行第二次精加工和修正,在渐成粗切齿工作的阶段,产生的拉伤、撕裂等缺陷,被后续的渐成精切齿去除掉,保证加工表面的精度和光洁度,因此能够相较于传统工艺提高拉削速度。

[0066]

优选的,强力找正齿b为一柱体,其外壁沿轴向开有多个环槽,使得强力找正齿b的外壁上形成多个刀齿,这些刀齿均采用负前角结构。强力找正齿b不进行切削。

[0067]

1、强力找正齿设计

[0068]

图4中:γ'—锥角,一般取5

°‑

10

°

;

[0069]

b'—支撑面宽度,一般取2mm;

[0070]

d'—过渡圆弧深度,一般取3

‑

4mm;

[0071]

t'=l0/z';

[0072]

其中t'—齿距;

[0073]

l0—拉削长度;

[0074]

z'—同时工作齿数,也即强力找正齿的齿数,一般取3

‑

4齿;

[0075]

r'—过渡圆弧半径

[0076]

r'=[2d'

‑

(t'

‑

b')tanγ']/(2

‑

2tanγ');

[0077]

2、花键渐成粗切齿设计

[0078]

优选的,花键渐成粗切齿d为一柱体,其外壁沿轴向开有多个环槽,使得花键渐成粗切齿d的外壁上形成多个刀齿。

[0079]

2.1渐成粗切齿直径设计

[0080]

花键渐成粗切形成整个齿廓过程如图7所示,其过程由第1个至第n个刀齿,每个刀齿切出渐开线的一部分,最终拼接成完整的齿廓形状。

[0081]

第1齿直径:

[0082]

d

c1

=d

gn

2s

zc

[0083]

其中:d

c1

—渐成粗切齿第1齿外径;

[0084]

d

gn

—最后一个圆切齿外径;

[0085]

s

zc

—渐成粗切齿齿升量,一般取0.03

‑

0.05mm;

[0086]

第n齿直径:

[0087]

d

cn

=d

c1

2s

zc

n

[0088]

其中:d

cn

—第n齿直径;

[0089]

2.2渐成粗切齿齿数设计

[0090]

n

c

=2(d

a

‑

2δ

‑

d

gn

)/s

zc

[0091]

n

c

—渐成粗切齿齿数;

[0092]

d

a

—拉刀设计最大直径;

[0093]

δ—渐成精切齿齿厚单侧拉削量,一般取0.1

‑

0.15mm;

[0094]

2.3渐成粗切齿齿厚设计

[0095]

如图7所示,因内花键齿廓是由渐成的方法形成,因此渐成粗切齿的齿厚从第1齿至第n齿均相同,其计算方法为:

[0096]

s

nc

=s

nd

‑

2δ

[0097]

s

nc

—渐成粗切齿齿厚;

[0098]

s

nd

—拉刀设计齿厚;

[0099]

3、花键渐成精切齿设计

[0100]

优选的,花键渐成精切齿e为一柱体,其外壁沿轴向开有多个环槽,使得花键渐成精切齿e的外壁上形成多个刀齿。

[0101]

3.1渐成精切齿直径设计

[0102]

花键渐成精切形成整个齿廓过程如图10所示,其过程同渐成粗切过程,也由第1个至第n个刀齿,每个刀齿切出渐开线的一部分,最终拼接成完整的齿廓形状。

[0103]

第1齿直径:

[0104]

d

j1

=d

cn

2s

zj

;

[0105]

其中:d

j1

—渐成精切齿第1齿外径;

[0106]

s

zj

—渐成精切齿齿升量,一般取0.1

‑

0.13mm;

[0107]

第n齿直径:

[0108]

d

jn

=d

j1

2s

jc

n

[0109]

其中:d

jn

—第n齿直径;

[0110]

3.2渐成精切齿齿数设计

[0111]

n

j

=2(d

a

‑

d

cn

)/s

jc

[0112]

n

j

—渐成精切齿齿数;

[0113]

d

a

—拉刀设计最大直径;

[0114]

3.3渐成精切齿齿厚设计

[0115]

如图7所示,因内花键齿廓是由渐成的方法形成,因此渐成精切齿的齿厚从第1齿至第n齿均相同,其计算方法为:

[0116]

s

nj

=s

nd

[0117]

s

nc

—渐成精切齿齿厚;

[0118]

s

nd

—拉刀设计齿厚。

[0119]

经试验,通过在花键渐成齿之前设置强力找正齿,保证内花键小径与分圆同心度小于0.01mm,确保精测基准精度要求。通过内花键齿廓二次拉削方式(某内花键,模数2.5mm,齿数57,材料为低碳合金钢,硬度hb160

‑

170,冷却采用水基冷却液),实现拉削速度从1.9米/分提高至6.3米/分。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。