在玻璃中形成穿孔的方法

1.相关申请的交叉引用

2.本技术根据35u.s.c.

§

119,要求2019年3月25日提交的第62/823,232号美国临时申请的优先权权益,该临时申请的内容通过引用全文纳入本文。

技术领域

3.本公开一般涉及在玻璃基材中形成穿孔的方法,尤其涉及用于在电子封装中所使用的玻璃基材中形成穿孔阵列的方法。更具体地,本公开涉及使用激光加工与蚀刻的组合以在玻璃中形成穿孔的方法。

背景技术:

4.玻璃基材常常用于例如诸如半导体封装之类的电子封装中。电子封装中所使用的玻璃基材通常需要延伸穿过玻璃基材形成的孔洞,该孔洞被称为穿孔或玻璃穿孔(through glass via;tgv),该孔洞供在形成电气互连及其他功能特征时使用。有许多不同方式在玻璃中形成穿孔,包括激光烧蚀、化学蚀刻、机械钻孔及压制。这些方法中的每一种方法均面临着它们各自的挑战,即,以适合大量生产的有效且可靠的方式形成穿孔。举例而言,激光烧蚀常常需要谨慎地选择诸如激光波长、烧蚀时间、激光脉冲列设置及波束整形之类的参数,以在玻璃基材中产生穿孔但不会在基材中形成可能使基材不可用的裂纹。随着穿孔的尺寸增大,利用激光烧蚀形成穿孔所需的时间也可增加,且出于一些大规模生产目的而变得在时间上不允许。另外,用于形成穿孔阵列的许多激光烧蚀方法利用复合透镜及位置控制设备,其购买及维护可能花费巨大。另一穿孔形成方法——化学蚀刻——需要使用化学处理以蚀刻除去基材材料。蚀刻过程需要基材暴露于化学蚀刻剂,视形成的穿孔的尺寸而定,有时候持续长时间。在蚀刻过程期间,穿孔和本体基材材料两者均被蚀刻,此导致要使用较厚的起始基材以补偿此本体材料损耗。

5.鉴于这些考虑,需要以适合大量生产且材料损耗较小的方式在玻璃中形成穿孔的方法,特别是具有约200微米至约1.5毫米的任何入口直径的大穿孔。

技术实现要素:

6.根据本公开的一方面,提供一种在玻璃基材中形成穿孔的方法。所述方法包括提供玻璃基材,所述玻璃基材具有第一表面、第二表面及在第一表面与第二表面之间延伸的厚度。用中红外或远红外激光照射第一表面以形成在第一表面与第二表面之间延伸的导孔。玻璃基材包括从导孔径向向外延伸的多个裂纹。蚀刻导孔以扩大导孔的直径,以至少包围从导孔径向向外延伸的多个裂纹。该经蚀刻的导孔形成穿孔,此穿孔以约200微米至约1.5毫米的穿孔入口直径为特征。

7.在研究下述说明、权利要求和附图后,本领域技术人员能够知晓和理解本公开的这些方面、目的和特征以及其他方面、目的和特征。

8.附图简单说明

9.在图式中:

10.图1是根据本公开的一方面,例示了在玻璃基材中形成穿孔的方法的流程图;

11.图2是根据本公开的一方面,用于在玻璃基材中形成穿孔的图1的方法的示意图;

12.图3是根据本公开的一方面,具有多个径向延伸裂纹的穿孔的透视图的图像;

13.图4是根据本公开的一方面,具有多个径向延伸裂纹的穿孔的俯视图的图像;

14.图5是根据无裂纹的现有技术方法形成的穿孔的透视图的图像;

15.图6是根据无裂纹的现有技术方法形成的穿孔的透视图的图像;

16.图7a是根据本公开的一方面,具有多个径向延伸裂纹的穿孔的俯视图像;

17.图7b根据本公开的一方面,是图7a的穿孔的仰视图像;

18.图8根据本公开的一方面,是具有多个径向延伸裂纹的穿孔的俯视图像;且

19.图9根据本公开的一方面,是具有多个径向延伸裂纹的穿孔的顶视图像。

具体实施方式

20.本公开的方面涉及形成穿过玻璃基材的穿孔,所述穿孔也被称为贯穿玻璃通孔(tgv)或简称通孔,这通过下述进行:利用中红外或远红外激光在玻璃基材中形成导孔。接着通过使导孔暴露于蚀刻剂而将导孔扩大至导孔的最终直径。用激光以一定的方式照射玻璃基材,使得在玻璃中产生从导孔径向向外延伸的裂纹。接着使玻璃基材暴露于蚀刻剂,以通过蚀刻导孔周围的玻璃而至少包围从导孔向外延伸的裂纹,来扩大导孔的直径。以此方式,可在玻璃基材中形成大约为约200微米至约1.5毫米的大穿孔。

21.在以下的具体描述中,出于解释而非限制的目的,给出了公开了具体细节的示例性实施方式,以提供对本公开的各种原理的充分理解。但是,对于本领域普通技术人员显而易见的是,在从本公开获益后,可以按照不同于本文公开的具体细节的其他方面实施本公开。另外,本文可能省去对众所周知的装置、方法和材料的描述,以免干扰对本公开的各种原理的描述。最后,在任何适用的情况下,相同的附图标记表示相同的元件。

22.除非另有表述,否则都不旨在将本文所述的任何方法理解为需要使其步骤以具体顺序进行。因此,在任何方面,当方法权利要求实际上没有陈述其步骤应遵循的顺序时,或者当权利要求或描述中没有另外具体说明所述步骤应限于特定顺序时,不应推断出任何特定顺序。这适用于解释上的任何可能的非表达性基础,包括:涉及步骤或操作流程的安排的逻辑问题;由语法组织或标点派生的明显含义问题;说明书中描述的实施方式的数量或类型问题。

23.文中所用的术语“和/或”用于两项或更多项的罗列时,表示所列项中的任何一项可以单独使用,或者可以使用所列项中的两项或更多项的任意组合。例如,如果描述一种组合物含有组分a、b和/或c,则该组合物可只含有a;只含有b;只含有c;含有a和b的组合;含有a和c的组合;含有b和c的组合;或含有a、b和c的组合。

24.本领域技术人员和作出或使用本公开的技术人员能够对本公开进行修改。因此,应理解,附图所示和上文所述的实施方式仅用于例示的目的,并且不旨在限制本公开的范围,根据专利法的原则(包括等同原则)所解释的,本公开的范围由所附权利要求限定。

25.如本文所用,术语“约”指量、尺寸、配方、参数和其他数量和特征不是精确的且无需精确的,但可按照要求是大致的和/或更大或者更小,如反映公差、转化因子、四舍五入、

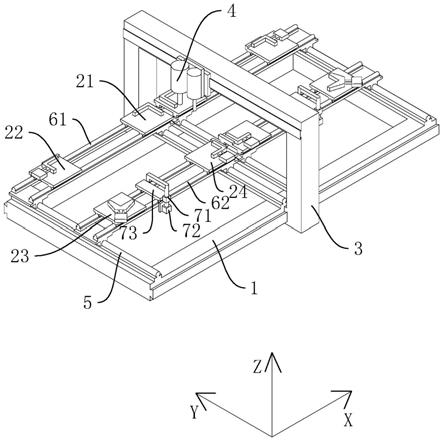

测量误差等,以及本领域技术人员所知的其他因子。当术语“约”用于描述数值或范围的端点时,本公开应理解为包括所提到的具体数值或端点无论说明书中的范围的数值或端点是否使用“约”列举,范围的数值或端点旨在包括两种实施方式:一种用“约”修饰,另一种未用“约”修饰。还应理解,每个范围的端点在与另一个端点有关及独立于另一个端点时都是重要的。

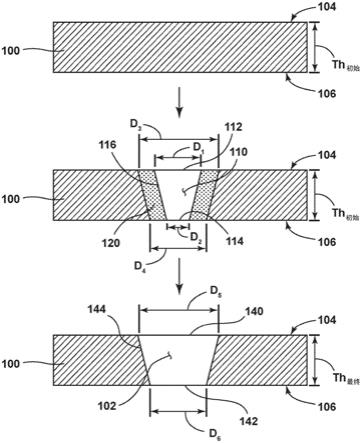

26.出于本公开的目的,术语“本体”、“本体组成”和/或“总组成”意欲包括整个制品的总组成,其可区别于由于晶相和/或陶瓷相的形成可不同于本体组成的“局部组成”或“局部化组成”。

27.术语“由

……

形成”可意为包含、基本上由

……

组成或由

……

组成中的一种或多种情况。例如,由特定材料形成的部件可包含该特定材料,基本上由该特定材料组成,或者由该特定材料组成。

28.除非另有明确说明,否则本文所述的任何方法不应理解为其步骤需要按具体顺序进行,或者要求使任何设备具有特定取向。因此,如果方法权利要求没有实际叙述其步骤要遵循的顺序,或者任何设备没有实际叙述各组件的顺序或取向,或者权利要求书或说明书中没有另外具体陈述步骤限于具体顺序,或者没有叙述设备组件的具体顺序或取向,那么在任何方面都不应推断顺序或取向。这适用于解释上的任何可能的非表达性基础,包括:涉及步骤安排的逻辑问题、操作流程、组件的顺序或组件的取向问题;由语法组织或标点派生的明显含义问题和说明书中描述的实施方式的数量或类型问题。

29.还如本文中使用的,术语“基材”、“玻璃基材”、“玻璃陶瓷基材”、“玻璃元件”及“玻璃”可互换地使用,并且在它们最广泛的意义上包括完全地或部分地由玻璃及/或玻璃陶瓷材料制成的任何物体。

30.文中所用的术语“和/或”在用于两项或更多项的罗列时,表示所列项中的任何一项可以单独使用,或者可以使用所列项中的两项或更多项的任意组合。例如,如果描述一种组合物含有组分a、b和/或c,则该组合物可只含有a;只含有b;只含有c;含有a和b的组合;含有a和c的组合;含有b和c的组合;或含有a、b和c的组合。

31.在本文中,相对的术语,例如第一和第二,顶部和底部等仅用于区分一个实体或行为与另一个实体或行为,而非必须要求或暗示这些实体或行为之间的任何实际的这种关系或顺序。术语“包含”、“包括”或其任何其他变形意欲涵盖非排他性包括,使得包含所罗列元件的过程、方法、制品或设备并不仅包括这些元件,而且可包括未明确列出该过程、方法、制品或设备固有的其他元件。在“包含

……”

后面的元件在无更多约束的情况下不排除在包含此元件的过程、方法、制品或设备中存在额外的相同元件。

32.现在参考图1和图2,其例示了根据本公开的一方面的用于在玻璃基材中形成穿孔的方法10。尽管方法10是在形成单个穿孔的背景下论述,但应理解,方法10的方面可用于在玻璃基材中形成穿孔阵列,如在下文将更详细地论述。一般地,方法包括在步骤12提供玻璃基材,在步骤14照射玻璃基材以形成具有径向延伸的裂纹的导孔及步骤16的蚀刻过程,在此蚀刻过程中,使玻璃基材暴露于蚀刻剂以通过对导孔进行蚀刻而至少包围从导孔径向延伸的裂纹来扩大在步骤14中形成的导孔的直径。如本文中所使用,术语“导孔”是指通过激光烧蚀形成的初始孔洞,此初始孔洞经历额外加工以扩大导孔的至少一个尺寸而形成穿孔。

33.现在参考2,要在其中形成穿孔102或穿孔102的阵列的玻璃基材100可为完全地或部分地由玻璃形成的任何合适材料。在一个方面中,玻璃基材100可为以下各者中的任一者:化学强化玻璃、钠钙玻璃、碱金属铝硅酸盐玻璃、锗玻璃、碱土金属硼铝硅酸盐玻璃、碱金属硼硅酸盐玻璃、氟化钙玻璃及氟化镁玻璃。在一些方面中,玻璃基材100可包括玻璃相及陶瓷相两者。玻璃基材100包括第一表面104及相对的第二表面106,两个表面一起限定玻璃基材100的初始厚度th

初始

。玻璃基材100可具有选定长度及宽度以限定玻璃基材的表面积。玻璃基材100可具有约0.4毫米(mm)至约3mm的初始厚度th

初始

。在一些方面中,玻璃基材100具有约0.4mm至约2mm、约0.4mm至约1.1mm、约0.7mm至约3mm、0.7mm至约2mm、约0.7至约1.1mm、约1.1mm至约3mm、约1.1mm至约2mm或约2mm至约3mm的初始厚度th

初始

。玻璃基材100可具有适合形成各个孔洞或孔洞阵列的任何长度及宽度。在一个实例中,玻璃基材100可具有500mm

×

500mm的长度及宽度。

34.再次参考图1和图2,在步骤14,用激光束照射第一表面104以形成延伸穿过玻璃基材100的导孔110。导孔110可由第一表面104中的导孔入口112、第二表面106中的导孔出口114及在导孔入口112与导孔出口114之间延伸的导孔侧壁116限定。导孔110的长度对应于玻璃基材100的初始厚度th

初始

。相对于导孔110的中心轴线,导孔入口112由入口直径d1限定且导孔出口114由出口直径d2限定。出口直径d2可与入口直径d1相同或不同。在一个方面中,导孔110的入口直径d1可为约150微米(μm)至约1000μm、约150μm至约750μm、约150μm至约500μm、约150μm至约250μm、约200μm至约1000μm、约200μm至约750μm、约200μm至约500μm、约250μm至约1000μm、约250μm至约750μm、约250μm至约500μm、约300μm至约1000μm、约300μm至约750μm、约300μm至约500μm、约300μm至约400μm或约500μm至约1000μm。在一个方面中,导孔110的入口直径d1为约150μm、约200μm、约250μm、约300μm、约350μm或约500μm。在一个方面中,与本公开的入口直径d1的任一数值或范围结合,导孔110的出口直径d2可为约50μm至约500μm、约50μm至约400μm、约50μm至约300μm、约50μm至约200μm、约50μm至约100μm、约100μm至约500μm、约100μm至约400μm、约100μm至约300μm、约100μm至约200μm、约200μm至约500μm、约200μm至约400μm、约200μm至约300μm、约300μm至约500μm、约300μm至约400μm或约400μm至约500μm。

35.导孔110的截面形状可基于在穿孔激光烧蚀领域中已知的许多因素改变,这些因素的非限制性实例包括玻璃基材100的组分、玻璃基材100的初始厚度th

初始

及在步骤14的照射期间的激光束的一个或多个参数(例如,激光波长、激光功率及激光脉冲列设置)。根据一个方面,侧壁116可以相对于第一表面104以约90度的角或相对于第一表面104以大于约90度的角在导孔入口112与导孔出口114之间延伸,使得侧壁116在导孔入口112与导孔出口114之间渐缩(如图2所示)。在一个方面中,侧壁116以相对于第一表面104大于约90度、约90度至约120度、约90度至约110度、约90度至约100度、约90度至约95度、约95度至约120度、约95度至约110度或约95度至约100度的角在导孔入口112与导孔出口114之间延伸。

36.仍参考图1和图2,在步骤14处照射玻璃基材100以形成导孔110,使得多个裂从导孔110径向地向外延伸。所述裂纹可在第一表面104、第二表面106中形成,和/或在沿着导孔110的长度的任何位置从侧壁116延伸。所述裂纹在形状、尺寸和间距上可均匀或不均匀,且可在沿着导孔110的长度的任何位置平行于和/或垂直于导孔110的中心轴线延伸穿过玻璃基材100。

37.包围了在每个导孔110周围的第一表面104、第二表面106和/或侧壁116中形成的所有裂纹的导孔110周围的体积可被称为损伤区120。损伤区120可由围绕导孔入口112的入口直径d3、围绕导孔出口114的出口直径d4及截面形状限定,使得损伤区120包围沿着导孔110的长度的从导孔110延伸的所有裂纹。可控制步骤14处的激光照射以在导孔110形成期间形成裂纹,使得损伤区120的入口直径d3为约200μm至约1500μm、约200μm至约1000μm、约200μm至约750μm、约200μm至约500μm、约200μm至约400μm、约400μm至约1500μm、约400μm至约1000μm、约400μm至约750μm、约400μm至约500μm、约500μm至约1500μm、约500μm至约1000μm、约500μm至约750μm、约750μm至约1500μm或约700μm至约1000μm。损伤区120的出口直径d4为约50μm至约750μm、约50μm至约500μm、约50μm至约250μm、约50μm至约100μm、约100μm至约750μm、约100μm至约500μm、约100μm至约250μm、约250μm至约500μm、约250μm至约750μm或约500μm至约750μm。

38.裂纹可通过裂纹直径来表征,所述裂纹直径对应于形成于第一表面104、侧壁116和/或第二表面106中的裂纹的宽度。应理解,裂纹沿着每个裂纹的长度可具有不规则的形状和尺寸,且每个裂纹的形状和尺寸可根据本公开的一方面改变。裂纹可围绕导孔110不规则地或均匀地隔开。在一个方面中,沿着裂纹的长度的最大裂纹直径为约100nm或更大、约250nm或更大、约500nm或更大、或者约1000nm或更大。在一个方面中,损伤区120中的裂纹通过沿着裂纹的长度的最大裂纹直径来表征,该最大裂纹直径为约100nm至约2000nm、约100nm至约1000nm、约100nm至约750nm、约100nm至约500nm、约100nm至约250nm、约250nm至约2000nm、约250nm至约1000nm、约250nm至约750nm、约250nm至约500nm、约500nm至约2000nm、约500nm至约1000nm、约500nm至约750nm、约750nm至约2000nm、约750nm至约1000nm或约1000nm至约2000nm。裂纹的准确尺寸及形状可改变。

39.从导孔110径向向外延伸的裂纹可通过用中红外(中ir)或远红外(远ir)激光照射第一表面104来形成,激光输出具有由玻璃基材100吸收的至少一个波长带的激光束。在一个方面中,步骤14处的照射表面包括操作激光以用具有输出的激光束照射第一表面104,所述输出包括具有约5μm至约11μm的波长的波束。如本文中所使用,中ir激光定义为输出具有约3μm至约8μm的波长的波束的激光,且远ir定义为约8μm至约15μm的波长。在一个方面中,激光为二氧化碳(co2)或一氧化碳(co)激光。根据一个实例,激光为发射波长为10.6μm及/或约9.4μm的波束的co2激光。在一个实例中,激光为发射以约5μm为中心的波长带的co激光。

40.激光可通过单个透镜聚焦到第一表面104上以形成每个导孔110。激光及用于将激光束聚焦到第一表面104上的光学器件可被配置成提供照射到第一表面104上的高斯波束。在一个方面中,激光及光学系统被构造成利用经由单个透镜的单次暴露形成导孔110及损伤区120。

41.可在步骤14操作激光以基于待形成的穿孔102的所需尺寸来形成具有所需特性的导孔110及损伤区120,所述所需特性与后续的步骤16中的蚀刻过程的参数相呼应。激光照射步骤14的参数的非限制性实例包括激光功率、激光脉冲列的特征和暴露时间,所述参数可经配置以形成导孔110,并且损伤区120具有适于基于步骤16中的蚀刻过程的参数来向穿孔102提供所需尺寸的特性。在一个方面中,在步骤14处以一定的功率操作激光,所述功率足以形成具有多个裂纹的导孔110以围绕导孔110形成所需的损伤区120。激光可以约50瓦

特至约100瓦特、约60瓦特至约100瓦特、约80瓦特至约100瓦特、约50瓦特至约80瓦特或约60瓦特至约80瓦特的功率操作。

42.在一个方面中,使用单个脉冲列来形成导孔110和损伤区120。激光脉冲列可基于由激光输出的脉冲长度、波形持续时间(也被称为频率)和脉冲的数目(循环计数)来定义。在一个方面中,激光脉冲列包括90微秒(μsec)或更短的脉冲持续时间、100μsec或更长的波形持续时间及100或更大的循环计数。激光照射步骤14可包括单次暴露于激光束,此单次暴露的持续时间为约5毫秒(msec)至约50msec、约5msec至约40msec、约5msect至约30msec、约5msec至约20msec、约10msec至约50msec、约10msec至约40msec、约10msec至约30msec、约20msec至约50msec、约20msec至约40msec或约30msec至约50msec的持续时间。

43.激光照射步骤14可顺序地和/或同时地重复多次,利用一个或多个激光在玻璃基材100中形成导孔110的阵列,根据本公开,阵列中的每个导孔110具有损伤区120。

44.在步骤14处形成导孔110之后,导孔110经受蚀刻步骤16以形成具有所需最终尺寸及截面形状的穿孔102。在一个方面中,蚀刻步骤16可包括使导孔110暴露于蚀刻剂,此蚀刻剂沿着导孔110的长度扩大导孔110的直径以至少包围损伤区120。以此方式,裂纹延伸至其中的玻璃基材100的部分随着导孔110被蚀刻而被蚀刻除去。在一个方面中,蚀刻剂包括至少一种酸或至少一种碱。合适的酸及碱的非限制性实例包括氢氟酸(hf)、硝酸(hno3)、聚(二烯丙基二甲基氯化铵)(pe)、氢氯酸(hcl)、氢氧化钠(naoh)。在一个方面中,蚀刻剂为包括以下的蚀刻溶液:按体积计7.5%(体积%)hf和15体积%hno3的溶液、20体积%hf和0.1体积%pe的溶液、2.5体积%hf和5体积%hno3的溶液、5体积%hf和10%hno3的溶液、10体积%hf和20体积%hno3的溶液、3.75体积%hf和7体积%hno3的溶液、20体积%hf溶液、2.5体积%hno3和0.01体积%pe、7.5体积%hf和20体积%hcl的溶液或12摩尔浓度的naoh溶液。在一个方面中,蚀刻步骤16可包括在处理玻璃基材100之前或期间加热蚀刻溶液。蚀刻步骤16中所使用的蚀刻溶液的类型(即蚀刻溶液的组分及所述组分各自的浓度)、蚀刻溶液的温度及暴露于蚀刻溶液的持续时间可视形成玻璃基材100的材料、所需的蚀刻速率及/或相对于导孔110及损伤区120的尺寸的穿孔102的所需最终尺寸而改变。

45.可将玻璃基材100暴露于蚀刻溶液持续预定时间段以扩大导孔110的尺寸以形成具有所需尺寸及形状的穿孔102。在一个方面中,将玻璃基材100暴露于蚀刻溶液持续约30分钟或更短时间、约25分钟或更短时间、约20分钟或更短时间、约15分钟或更短时间或者约10分钟或更短时间。在一个方面中,将玻璃基材100暴露于蚀刻溶液持续约10分钟至约30分钟、约10分钟至约25分钟、约10分钟至约20分钟、约10分钟至约15分钟、约15分钟至约30分钟、约15分钟至约25分钟、约15分钟至约20分钟或约20分钟至约30分钟。

46.根据一个方面,可选择蚀刻步骤16的参数,例如蚀刻溶液的类型、任选地施加热及暴露于蚀刻溶液的时长,使得蚀刻步骤16之前及之后的玻璃基材100的厚度的变化(初始厚度th

初始

‑

最终厚度th

最终

)小于约30%。在一个方面中,玻璃基材100的厚度变化为小于约25%、小于约20%、小于约10%、约5%至约30%、约5%至约25%、约5%至约20%、约5%至约15%、约10%至约30%、约10%至约25%、约10%至约20%、约15%至约30%、约15%至约25%或约20%至约30%。

47.穿孔102可由第一表面104中的穿孔入口140、第二表面106中的穿孔出口142及在穿孔入口140与穿孔出口142之间延伸的穿孔侧壁144限定。穿孔102的长度对应于步骤16的

蚀刻之后的玻璃基材100的最终厚度th

最终

。穿孔入口140由入口直径d5限定且穿孔出口142由出口直径d6限定,入口直径d5和出口直径d6可相同或不同。根据一个方面,穿孔102的入口直径d5可为200μm至约1.5mm。在一个方面中,穿孔102的出口直径d6可为约150μm至约1mm。在一个方面中,穿孔102的入口直径d5可为约200μm至约1.5mm、约200μm至约1.25mm、约200μm至约1mm、约200μm至约750μm、约200μm至约500μm、约200μm至约400μm、约250μm至约1.5mm、约250μm至约1.25mm、约250μm至约1mm、约250μm至约750μm、约250μm至约500μm、约250μm至约400μm、约500μm至约1.5mm、约500μm至约1.25mm、约500μm至约1mm、约500μm至约750μm、约750μm至约1.5mm、约750μm至约1mm、或约1mm至约1.5mm。在一个方面中,穿孔102的入口直径d5为约200μm、约250μm、约500μm、约1mm或约1.5mm。根据一个方面,结合入口直径d5的当前公开的任何数值或范围,穿孔102的出口直径d6可为约150μm至约750μm、约150μm至约500μm、约150μm至约250μm、约250μm至约1mm、约250μm至约750μm、约250μm至约500μm、约500μm至约1mm、约500μm至约750μm或约750μm至约1mm。

48.穿孔102的截面形状可与导孔110的截面形状相同或不同。在一个方面中,蚀刻步骤16可沿着导孔110的长度成比例地扩大导孔110的直径,使得穿孔102维持与导孔110相同的截面形状。在一个方面中,蚀刻步骤16可沿着导孔110的长度不成比例地扩大导孔110的直径,使得穿孔102的截面形状不同于导孔110的截面形状。本领域技术人员应理解,在单个基材上以相同方式按阵列形成的孔洞与不同基材上的以相同方式形成的孔洞之间的孔洞大小可存在微小变化,且此外,在形成的每个孔洞中及不同孔洞之间可存在对称性偏差。

49.在一个方面中,穿孔102可通过x形状的截面形状来表征,在此截面形状中,穿孔102的侧壁144的第一部分成角度地从第一表面104朝向穿孔102的中心轴线延伸,且侧壁144的第二部分成角度地从第二表面106朝向穿孔102的中心轴线延伸,使得侧壁144的第一及第二部分成角度地或沿着弧线相交以形成穿孔102的狭窄部分。在一个方面中,侧壁144的第一部分从第一表面104延伸所成的第一角及侧壁144的第二部分从第二表面106延伸所成的第二角可相同或不同,其中第一角及第二角中的每一者大于约90度、约90度至约120度、约90度至约110度、约90度至约100度、约90度至约95度、约95度至约120度、约95度至约110度或约95度至约100度。

50.可选择蚀刻步骤16的参数以扩大导孔110的尺寸以至少包围损伤区120,由此包围在步骤14中通过激光形成的裂纹。在一个方面中,扩大导孔110的直径以包围所述裂纹得到了基本上没有裂纹的穿孔102。如本文中所使用,关于裂纹的术语“基本上没有”涵盖除了可能因任何制造过程中固有的天然误差导致的裂纹外,不存在裂纹。在一个方面中,穿孔102可基本上没有直径的大小足够使穿孔102不适合穿孔的预期目的的裂纹。根据一个方面,穿孔102可基本上没有直径大于100nm的裂纹。在一个方面中,穿孔102可以基本上没有直径大于25nm、大于50nm、大于150nm或大于200nm的裂纹。

51.不受任何理论限制,认为在导孔110周围形成裂纹通过增大蚀刻溶液可及的导孔110周围的玻璃基材100的表面积而促进了蚀刻。增大导孔110周围的区域中的玻璃基材100对蚀刻剂的可及性可提高扩大导孔110的尺寸的速率,因此,需要更少的暴露于蚀刻剂的暴露时间来达到所需的最终穿孔尺寸。在蚀刻过程期间,除限定导孔110的基材的部分以外,基材主体也暴露于蚀刻剂且将被蚀刻。基材100的主体的蚀刻使得玻璃基材的一些本体损耗,以及由蚀刻导致玻璃基材100的厚度减小。玻璃基材100暴露于蚀刻溶液越久,本体损耗

越大,且因此基材厚度越小。本体损耗在形成具有约200μm至约1.5mm的直径的大穿孔时可变得特别有挑战性,这是因为较大孔洞需要比较小孔洞高的蚀刻剂浓度及/或长的暴露时间,这导致蚀刻期间的本体损耗随穿孔102的最终所需尺寸增大而增加。

52.根据本公开的方法形成具有多个径向延伸裂纹的导孔110,相信该裂纹提高了在蚀刻过程期间扩大导孔110的尺寸的速率。与在导孔110周围不形成裂纹的过程相比,蚀刻速率的提高可减少将导孔110扩大至所需最终尺寸需要的暴露时间及/或减小蚀刻剂强度。根据本公开的减少暴露于蚀刻剂的暴露时间可减少由蚀刻引起的基材材料的损耗,这可减少废料且亦可允许使用具有较小初始厚度的基材。

53.可选择与激光照射步骤14的参数呼应的蚀刻步骤16的参数,例如蚀刻溶液的类型、任选地施加热及暴露于蚀刻溶液的时长,以提供具有所需尺寸的穿孔102。举例而言,导孔110的尺寸及限定损伤区120的开裂相对于穿孔102的所需最终尺寸的范围可基于达到预定蚀刻时间及/或基于给定基材材料的期望厚度损耗,以实验方式及/或从理论上确定。以此方式,本公开的方法可用于提高形成大穿孔时的速率,大穿孔即具有约200μm至约1.5mm的直径的穿孔。在另一实例中,步骤16中的蚀刻过程的参数可基于基材材料及为了将基材厚度损耗维持在低于预定阈值来设置。接着可修改激光照射步骤14的参数以提供具有限定了损伤区120的裂纹的导孔110,该损伤区具有的参数将提供穿孔102并且该穿孔102具有基于设置的蚀刻过程参数的所需最终尺寸。

54.本公开的方法在关于可用于根据本公开形成穿孔阵列的光学系统类型方面,可提供额外益处。举例而言,许多现有技术的激光烧蚀方法利用多个透镜及/或复合透镜,例如轴棱锥透镜来形成无裂纹及/或无能够产生裂纹的残余应力的穿孔。一些现有技术方法在激光烧蚀期间利用高热以使玻璃松弛且由此形成无裂纹的穿孔。另外,许多现有技术激光烧蚀过程利用多次激光暴露以便形成穿孔,而非本公开的单次激光暴露。利用多次激光暴露需要使用诸如振镜扫描系统之类的扫描系统以控制激光束方向。本公开的方法可用静态激光系统来实施,且因此可同时利用多个激光以形成穿孔阵列且减少生产时间。

55.举例而言,根据本公开所述的单次激光操作具有10ms暴露时间及2米/秒台行进时间,该单次激光操作可在20分钟内在500mm

×

500mm的基材中形成100,000个孔洞。利用超快可见或近ir激光以形成相同的孔洞阵列的常规过程可用时15分钟或更久。然而,因为本公开的方法可用静态激光系统来实施,所以可同时利用多个激光以形成孔洞的阵列且减少加工时间。举例而言,本公开的方法可使用两个激光实施以将激光加工时间减少至10分钟或使用十个激光实施以将激光加工时间减少至2分钟。

56.实施例

57.以下实施例描述了由本公开提供的各种特征及优点,且绝不意欲限制本公开的方面及随附的权利要求书。

58.实施例1

59.图3是使用co2激光在玻璃基材中形成的具有多个径向延伸的裂纹(图像中的箭头)的导孔的图像。基材是厚度为1.1mm的500mm

×

500mm的玻璃片。co2激光发射具有10.6μm的波长的波束。激光以80瓦特的功率及50μsec(微秒)脉冲、100μsec波形及200n循环计数的脉冲列操作。暴露于激光脉冲列的暴露时间为10ms。图像是用相机以12倍放大倍数拍摄。图像中所示的参考圆具有300μm的直径。

60.实施例2

61.图4是使用co2激光在玻璃基材中形成的具有多个径向延伸的裂纹(图像中的箭头)的导孔的图像。基材是厚度为1.1mm的500mm

×

500mm的钠钙玻璃片。co2激光发射具有10.6μm的波长的波束。激光以80瓦特的功率及50μsec脉冲、100μsec波形及200n循环计数的脉冲列操作。暴露于激光脉冲列的暴露时间为50msec(毫秒)。图像是用相机以12倍放大倍数拍摄。

62.比较例1

63.图5和6是使用激光烧蚀形成的无裂纹的比较导孔的图像。图5是在厚度为0.5mm的500mm

×

500mm的硼铝硅酸盐玻璃片中形成的比较导孔的图像。激光为经操作以发射具有10.6μm的波长的波束的co2激光。激光以50瓦特的功率及50μsec脉冲、100μsec波形及1,000n循环计数的脉冲列操作。暴露于激光脉冲列的暴露时间为100msec。图像是用相机以12倍放大倍数拍摄。

64.图6是在厚度为0.5mm的500mm

×

500mm的硼铝硅酸盐玻璃片中形成的比较导孔的图像。激光为经操作以发射具有10.6μm的波长的波束的co2激光。激光以50瓦特的功率及50μsec脉冲、200μsec波形及200n循环计数的脉冲列操作。暴露于激光脉冲列的暴露时间为40msec。图像是用相机以12倍放大倍数拍摄。

65.实施例3

66.图7a及7b分别为具有多个径向延伸的裂纹的导孔的俯视图和仰视图。基材是厚度为1.1mm的500mm

×

500mm的玻璃5的片。激光为经操作以发射具有10.6μm的波长的波束的co2激光。激光以80瓦特的功率及50μsec脉冲、100μsec波形及200循环计数的脉冲列操作。暴露于激光脉冲列的暴露时间为10ms。图像是用相机以12倍放大倍数拍摄。如图7a所示,导孔以约373μm的入口直径d7及导孔入口周围的具有直径d8的损伤区为特征。图7b展示了导孔出口,此导孔出口以约65μm的出口直径d9及导孔出口周围的具有直径d

10

的损伤区为特征。

67.实施例4

68.图8是通过蚀刻具有多个径向延伸的裂纹的导孔而形成的穿孔的图像。基材是厚度为1.1mm的500mm

×

500mm的玻璃片。co2激光发射具有10.6μm的波长的波束。激光以80瓦特的功率及50μsec脉冲、100μsec波形及200n循环计数的脉冲列操作。暴露于激光脉冲列的暴露时间为10ms。

69.使导孔在20℃下暴露于包括7.5体积%hf及15体积%hno3的蚀刻溶液30分钟。所得穿孔展示于图8中且以约514μm的入口直径d

11

为特征。图8证明了穿孔无径向延伸的裂纹,该裂纹在蚀刻过程期间被移除了。蚀刻之后的玻璃基材的厚度为约0.9mm,因此展现出仅约20%的本体损耗。图像是用相机以12倍放大倍数拍摄。

70.实施例5

71.图9是通过蚀刻具有多个径向延伸的裂纹的导孔形成的穿孔的图像。除使用不同的激光波形外,图9中的穿孔的形成方式类似于图8的穿孔的形成方式。基材是厚度为1.1mm的500mm

×

500mm的玻璃片。co2激光发射具有9.3μm的波长的波束。激光以80瓦特的功率及50μsec脉冲、100μsec波形及200n循环计数的脉冲列操作。暴露于激光

脉冲列的暴露时间为10ms。

72.使导孔在20℃下暴露于包括7.5体积%hf及15体积%hno3的蚀刻溶液30分钟。所得穿孔展示于图9中且以约365μm的入口直径d

12

且无径向延伸的裂纹为特征。图9证实了在不改变蚀刻过程的情况下可修改激光脉冲列来形成具有不同尺寸的穿孔。图像是用相机以12倍放大倍数拍摄。

73.实施例6

74.用于形成250μm穿孔的阵列的一种常规过程包括用可见(523nm)或近ir(1030nm)超快激光照射,接着是蚀刻过程。通常可使用该常规过程在约15分钟内在厚度为1.1mm的500mm

×

500mm的玻璃片中形成100,000个无开裂的导孔的阵列。接着可在20℃下在包括7.5体积%hf及15体积%hno3的蚀刻溶液中对常规导孔蚀刻1

‑

2小时,以形成具有约250μm的入口直径的穿孔。该常规过程中的蚀刻后的基材的本体损耗通常为约40%。

75.如上文在实施例4中所论述,相同的蚀刻溶液,即,20℃下的7.5体积%hf及15体积%hno3,可用于在比常规过程形成具有一半直径的穿孔所用的时间少的时间中形成根据本公开的具有约514μm的入口直径的穿孔。实施例4中的样品的本体损耗为约20%,此为常规过程在制造具有更小入口直径的穿孔时所展现的本体损耗的约一半。在另一实施例中,除15分钟蚀刻剂暴露而非30分钟暴露外,穿孔以与实施例4中的穿孔相同的方式制造,以形成具有约250μm的入口直径及仅约10%的本体损耗的穿孔。这些实施例证明了本公开的方法与利用激光导孔钻孔与蚀刻的组合的其他常规方法相比,能够在由蚀刻引起的本体损耗更少的情况下形成穿孔。

76.本公开涵盖了以下非限制性方面:

77.根据本公开的第一方面,一种在玻璃基材中形成穿孔的方法包括:提供玻璃基材,所述玻璃基材具有第一表面、第二表面及在第一表面与第二表面之间延伸的厚度。用中红外或远红外激光照射第一表面以形成在第一表面与第二表面之间延伸的导孔。玻璃基材包括从导孔径向向外延伸的多个裂纹。所述方法包括:对导孔进行蚀刻以将导孔的直径扩大以至少包围从导孔径向向外延伸的多个裂纹。所蚀刻的导孔形成穿孔,此穿孔具有约200微米至约1.5毫米的穿孔入口直径。

78.根据本公开的第一方面,玻璃基材没有从穿孔径向向外延伸的具有大于约100nm的裂纹直径的裂纹。

79.根据第一方面或任何之间的方面,玻璃基材基本上没有从穿孔径向向外延伸的裂纹。

80.根据第一方面或任何之间的方面,用中红外或远红外激光照射第一表面的步骤包括使激光以约50瓦特至约100瓦特的功率操作。

81.根据第一方面或任何之间的方面,用中红外或远红外激光照射第一表面的步骤包括使激光以约80瓦特至约100瓦特的功率操作。

82.根据第一方面或任何之间的方面,用中红外或远红外激光照射第一表面的步骤包括使激光以约5微米至约11微米的波长操作。

83.根据第一方面或任何之间的方面,激光包括二氧化碳激光或一氧化碳激光。

84.根据第一方面或任何之间的方面,用中红外或远红外激光照射第一表面的步骤包

括经由单个透镜将激光束聚焦至第一表面上。

85.根据第一方面或任何之间的方面,用中红外或远红外激光照射第一表面的步骤包括用高斯波束照射第一表面。

86.根据第一方面或任何之间的方面,用中红外或远红外激光照射第一表面的步骤包括单次暴露于激光束。

87.根据第一方面或任何之间的方面,单次暴露具有约5毫秒至约50毫秒的持续时间。

88.根据第一方面或任何之间的方面,用中红外或远红外激光照射第一表面的步骤包括:操作激光以发射脉冲列,所述脉冲列包括:90微秒或更短的脉冲持续时间,100微秒或更长的波形持续时间,及100或更大的循环计数。

89.根据第一方面或任何之间的方面,导孔以以下各项中的至少一项为特征::约150微米至约1000微米的导孔入口直径;及约50微米至约500微米的导孔出口直径。

90.根据第一方面或任何之间的方面,穿孔进一步以约150微米至约1毫米的穿孔出口直径为特征。

91.根据第一方面或任何之间的方面,对导孔进行蚀刻的步骤包括用包含酸或碱的蚀刻溶液处理玻璃基材。

92.根据第一方面或任何之间的方面,蚀刻溶液包括以下中的至少一种:氢氟酸、硝酸、聚(二烯丙基二甲基氯化铵)、氢氯酸、氢氧化钠或其组合。

93.根据第一方面或任何之间的方面,对导孔进行蚀刻的步骤进一步包括加热蚀刻溶液。

94.根据第一方面或任何之间的方面,玻璃基材的厚度为约0.4毫米至约3毫米。

95.根据第一方面或任何之间的方面,对导孔进行蚀刻的步骤以约30%或更小的玻璃基材的厚度变化为特征。

96.根据第一方面或任何之间的方面,玻璃包括以下中的至少一种:化学强化玻璃、钠钙玻璃、碱金属铝硅酸盐玻璃、锗玻璃、碱土金属硼铝硅酸盐玻璃、碱金属硼硅酸盐玻璃、氟化钙玻璃及氟化镁玻璃。

97.根据第一方面或任何之间的方面,对导孔进行蚀刻的步骤包括使玻璃基材暴露于蚀刻溶液持续约30分钟或更短时间。

98.根据本公开的第二方面,一种根据第一方面或任何之间方面的方法在玻璃基材中形成穿孔阵列的方法包括:重复用中红外或远红外激光照射第一表面以形成在第一表面与第二表面之间延伸的导孔阵列的步骤。玻璃基材包括从所述导孔中的每个导孔径向向外延伸的多个裂纹。蚀刻该阵列的导孔以扩大导孔中的每个导孔的直径以至少包围从所述导孔中的每个导孔径向向外延伸的多个裂纹。经蚀刻的导孔的阵列形成穿孔的阵列,其中每个穿孔以约200微米至约1.5毫米的穿孔入口直径为特征。

99.可以对本公开的上述实施方式进行许多改变和调整而基本上不偏离本公开的精神和各种原理。所有这些变动和修改旨在包括在本公开和所附权利要求保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。