1.本实用新型属于夹具技术领域,具体地说,本实用新型涉及一种汽车地板总成焊接系统。

背景技术:

2.汽车地板总成主要是由上盖板和两个纵梁构成,两个纵梁与上盖板焊接连接。作为汽车上的钣金件,组成汽车地板总成的上盖板和两个纵梁之间需进行焊接加工,实现连接,在焊接时需通过焊接夹具对上盖板和两个纵梁进行装夹。现有的焊接夹具停止在焊接工位时,是依靠底部的脚轮实现固定,这种方式固定不可靠,操作人员容易忘记锁止脚轮,导致焊接过程中夹具可能存在移动而影响焊接操作;而且现有的焊接夹具,设置的夹紧机构较少,不能实现上盖板和两个纵梁的可靠夹紧固定,上盖板和两个纵梁受力不均匀,在焊接过程中上夹板容易出现变形,导致影响焊接后的产品质量,容易将板件造成报废。

技术实现要素:

3.本实用新型提供一种汽车地板总成焊接系统,目的是避免焊接过程中夹具出现移动,提高焊接后的产品质量。

4.为了实现上述目的,本实用新型采取的技术方案为:汽车地板总成焊接系统,包括焊接夹具,焊接夹具包括底座和设置于底座上的脚轮,所述汽车地板总成焊接系统还包括用于使所述焊接夹具定位于焊接工位的夹具定位装置,夹具定位装置包括下托架、设置于下托架上且与所述底座的底面相接触的万向球牛眼轴承和可旋转的设置于下托架上的导向轮,导向轮设置多个且所有导向轮呈两排进行布置,底座具有用于与两排导向轮相接触的两个导滑面,两个导滑面位于两排导向轮之间。

5.所述夹具定位装置还包括设置于所述下托架上且用于对所述焊接夹具进行限位的下限位块,所述焊接夹具还包括设置于所述底座上且用于与下限位块接触的上限位块和设置于底座上的锁止销,下托架具有让锁止销插入的锁止孔。

6.所述焊接夹具包括用于在第一预设位置处夹紧上盖板的第一夹紧装置、用于在第二预设位置处夹紧第一纵梁和上盖板的第二夹紧装置、用于在第三预设位置处夹紧第一纵梁和上盖板的第三夹紧装置、用于在第四预设位置处夹紧第一纵梁和上盖板的第四夹紧装置、用于在第五预设位置处夹紧第二纵梁和上盖板的第五夹紧装置、用于在第六预设位置处夹紧第二纵梁和上盖板的第六夹紧装置、用于在第七预设位置处夹紧第二纵梁和上盖板的第七夹紧装置、用于对第一纵梁进行定位的第一定位装置和第二定位装置以及用于对第二纵梁进行定位的第三定位装置和第四定位装置,第一夹紧装置、第二夹紧装置、第三夹紧装置和第四夹紧装置以及第五夹紧装置、第六夹紧装置和第七夹紧装置分别处于与第一方向相平行的一直线上,第一定位装置和第三定位装置以及第二定位装置和第四定位装置均处于与第二方向相平行的一直线上。

7.所述第一夹紧装置包括第一夹紧支架、可旋转的设置于第一夹紧支架上的第一夹

紧臂、设置于第一夹紧臂上的第一上夹块以及设置于第一夹紧支架上且与第一上夹块相配合夹紧上盖板的第一下夹块,第一夹紧臂的旋转中心线与所述第一方向相平行。

8.所述第二夹紧装置包括第二夹紧支架、辅助支架、可旋转的设置于第二夹紧支架上的第二夹紧臂、设置于第二夹紧臂上的第二上夹块、设置于第二夹紧支架上且与第二上夹块相配合夹紧上盖板和第一纵梁的第二下夹块以及设置于辅助支架上且与第二上夹块相配合夹紧上盖板和第一纵梁的辅助下夹块,第二夹紧臂的旋转中心线与所述第一方向相平行,第二夹紧支架和辅助支架处于与第二方向相平行的同一直线上。

9.所述第三夹紧装置包括第三夹紧支架、可旋转的设置于第三夹紧支架上的第三夹紧臂、设置于第三夹紧臂上的第三上夹块以及设置于第三夹紧支架上且与第三上夹块相配合夹紧上盖板和第一纵梁的第三下夹块,第三夹紧臂的旋转中心线与所述第一方向相平行。

10.所述第四夹紧装置包括第四夹紧支架、可旋转的设置于第四夹紧支架上的第四夹紧臂、设置于第四夹紧臂上的第四上夹块以及设置于第四夹紧支架上且与第四上夹块相配合夹紧上盖板和第一纵梁的第四下夹块,第四夹紧臂的旋转中心线与所述第一方向相平行。

11.所述第五夹紧装置包括第五夹紧支架、可旋转的设置于第五夹紧支架上的第五夹紧臂、设置于第五夹紧臂上的第五上夹块以及设置于第五夹紧支架上且与第五上夹块相配合夹紧上盖板和第二纵梁的第五下夹块,第五夹紧臂的旋转中心线与所述第一方向相平行。

12.所述第六夹紧装置包括第六夹紧支架、可旋转的设置于第六夹紧支架上的第六夹紧臂、设置于第六夹紧臂上的第六上夹块以及设置于第六夹紧支架上且与第六上夹块相配合夹紧上盖板和第二纵梁的第六下夹块,第六夹紧臂的旋转中心线与所述第一方向相平行。

13.所述第七夹紧装置包括第七夹紧支架、可旋转的设置于第七夹紧支架上的第七夹紧臂、设置于第七夹紧臂上的第七上夹块以及设置于第七夹紧支架上且与第七上夹块相配合夹紧上盖板和第二纵梁的第七下夹块,第七夹紧臂的旋转中心线与所述第一方向相平行。

14.本实用新型的汽车地板总成焊接系统,通过设置夹具定位装置实现焊接夹具在焊接工位的可靠固定,避免焊接夹具在焊接过程中出现移动;而且夹具上设置数量较多的夹紧装置,可以实现上盖板和两个纵梁的可靠夹紧固定,并能够使上盖板和两个纵梁受力不均匀,确保在焊接过程中上夹板不容易出现变形,提高焊接后的产品质量。

附图说明

15.本说明书包括以下附图,所示内容分别是:

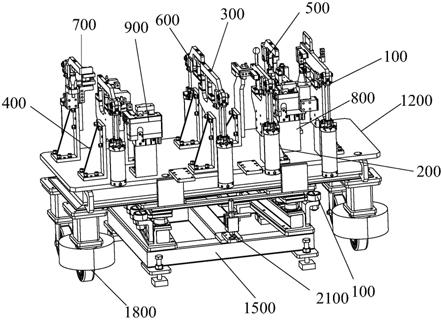

16.图1是本实用新型汽车地板总成焊接系统的结构示意图;

17.图2是本实用新型汽车地板总成焊接系统的使用状态示意图;

18.图3是汽车地板总成的结构示意图;

19.图4是第一夹紧装置与第一定位装置的装配示意图;

20.图5是第二夹紧装置的结构示意图;

21.图6是第三夹紧装置的结构示意图;

22.图7是第四夹紧装置的结构示意图;

23.图8是第五夹紧装置与第三定位装置的装配示意图;

24.图9是第六夹紧装置的结构示意图;

25.图10是第二定位装置的结构示意图;

26.图11是第二定位装置和第四定位装置的结构示意图;

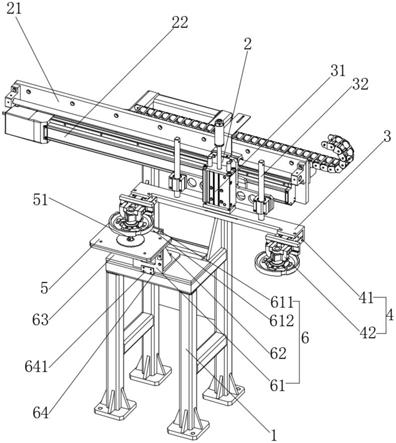

27.图12是夹具定位装置的结构示意图;

28.图中标记为:100、第一夹紧装置;101、第一夹紧支架;102、第一夹紧臂;103、第一上夹块;104、第一下夹块;105、第一驱动器;106、第一主定位销;200、第二夹紧装置;201、第二夹紧支架;202、第二夹紧臂;203、第二上夹块;204、第二下夹块;205、第二驱动器;206、辅助支架;207、辅助下夹块;300、第三夹紧装置;301、第三夹紧支架;302、第三夹紧臂;303、第三上夹块;304、第三下夹块;305、第三驱动器;400、第四夹紧装置;401、第四夹紧支架;402、第四夹紧臂;403、第四上夹块;404、第四下夹块;405、第四驱动器;500、第五夹紧装置;501、第五夹紧支架;502、第五夹紧臂;503、第五上夹块;504、第五下夹块;505、第五驱动器;600、第六夹紧装置;601、第六夹紧支架;602、第六夹紧臂;603、第六上夹块;604、第六下夹块;605、第六驱动器;606、第六定位销;700、第七夹紧装置;701、第七夹紧支架;702、第七夹紧臂;703、第七上夹块;704、第七下夹块;705、第七驱动器;706、第二主定位销;800、第一定位装置;801、第一定位支架;802、第一定位销;803、第一气缸;804、第一托板;900、第二定位装置;901、第二定位支架;902、第二定位销;903、第二气缸;904、第二托板;1000、第三定位装置;1001、第三托板;1002、第三定位销;1003、第三气缸;1100、第四定位装置;1101、第四定位支架;1102、第四定位销;1103、第四气缸;1104、第四托板;1200、底座;1300、上盖板;1400、第二纵梁;1500、下托架;1600、万向球牛眼轴承;1700、导向轮;1800、脚轮;1900、下限位块;2000、上限位块;2100、锁止销;2200、锁止孔;2300、第一纵梁。

具体实施方式

29.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本实用新型的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

30.如图1至图12所示,本实用新型提供了一种汽车地板总成焊接系统,包括焊接夹具和用于使焊接夹具定位于焊接工位的夹具定位装置,焊接夹具包括底座1200和设置于底座1200上的脚轮1800,夹具定位装置包括下托架1500、设置于下托架1500上且与底座1200的底面相接触的万向球牛眼轴承1600和可旋转的设置于下托架1500上的导向轮1700,导向轮1700设置多个且所有导向轮1700呈两排进行布置,底座1200具有用于与两排导向轮1700相接触的两个导滑面,两个导滑面位于两排导向轮1700之间。

31.具体地说,如图1、图2和图12所示,底座1200为矩形结构,底座1200为水平设置,底座1200的长度方向与第一方向相平行,底座1200的宽度方向与第二方向相平行,第一方向和第二方向均为水平方向且第一方向和第二方向相垂直。脚轮1800共设置四个,四个脚轮1800呈矩形分布。下托架1500位于两排脚轮1800之间,下托架1500固定设置在焊接工位处的地面上,下托架1500位置不动。导向轮1700为圆柱体,导向轮1700的轴线为竖直线,位于

同一排的导向轮1700处于与第二方向相平行的同一直线上,两排导向轮1700用于在第二方向上对焊接夹具起到限位作用,两个导滑面为竖直平面,两个导滑面分别与两排导向轮1700相接触。万向球牛眼轴承1600设置多个,焊接夹具被推动至焊接工位的过程中,焊接夹具的移动方向与第二方向相平行,底座1200的底面与万向球牛眼轴承1600接触,两者之间为滚动摩擦,同时导向轮1700对焊接夹具提供导向作用,以使夹具沿第二方向稳定移动至焊接工位。万向球牛眼轴承1600的结构如同本领域技术人员所公知的那样,在此不再赘述。所有的万向球牛眼轴承1600呈两排进行布置,各排的所有万向球牛眼轴承1600处于与第二方向相平行的同一直线上,各排布置同等数量的万向球牛眼轴承1600,两排万向球牛眼轴承1600位于两排导向轮1700之间,保证夹具在滑动过程中受力均匀,提升稳定性。

32.如图1、图2和图12所示,夹具定位装置还包括设置于下托架1500上且用于对焊接夹具进行限位的下限位块1900,焊接夹具还包括设置于底座1200上且用于与下限位块1900接触的上限位块2000和设置于底座1200上的锁止销2100,下托架1500具有让锁止销2100插入的锁止孔2200。下限位块1900为竖直设置,下限位块1900设置两个,两个下限位块1900处于与第一方向相平行的同一直线上,上限位块2000也设置两个,上限位块2000与底座1200固定连接,各个上限位块2000分别与一个下限位块1900处于与第二方向相平行的同一直线上。上限位块2000用于与下限位块1900相配合,以在第二方向上对焊接夹具起到限位作用,当上限位块2000与下限位块1900相接触后,焊接夹具停止移动,然后将锁止销2100插入锁止孔2200中,可以实现焊接夹具与下托架1500的相对固定,也即将焊接夹具完全固定于焊接工位,焊接夹具不能移动。锁止销2100和上限位块2000设置在底座1200的相对两端,锁止销2100为竖直设置,底座1200的端部设置让锁止销2100穿过的通孔,锁止孔2200为在下托架1500的端部设置的圆孔,锁止销2100与锁止孔2200处于同一竖直线上。将锁止销2100从锁止孔2200中抽出后,焊接夹具能够沿第二方向朝向远离下限位块1900的位置处进行移动,从焊接工位移出。

33.如图1至图3所示,焊接夹具包括用于在第一预设位置处夹紧上盖板的第一夹紧装置100、用于在第二预设位置处夹紧第一纵梁和上盖板的第二夹紧装置200、用于在第三预设位置处夹紧第一纵梁和上盖板的第三夹紧装置300、用于在第四预设位置处夹紧第一纵梁和上盖板的第四夹紧装置400、用于在第五预设位置处夹紧第二纵梁和上盖板的第五夹紧装置500、用于在第六预设位置处夹紧第二纵梁和上盖板的第六夹紧装置600、用于在第七预设位置处夹紧第二纵梁和上盖板的第七夹紧装置700、用于对第一纵梁进行定位的第一定位装置和第二定位装置以及用于对第二纵梁进行定位的第三定位装置和第四定位装置,第一夹紧装置100、第二夹紧装置200、第三夹紧装置300、第四夹紧装置400、第五夹紧装置500、第六夹紧装置600和第七夹紧装置700设置于底座1200的顶面上,第一夹紧装置100、第二夹紧装置200、第三夹紧装置300和第四夹紧装置400以及第五夹紧装置500、第六夹紧装置600和第七夹紧装置700分别处于与第一方向相平行的一直线上,第一定位装置和第三定位装置以及第二定位装置和第四定位装置均处于与第二方向相平行的一直线上。第一定位装置位于第一夹紧装置100和第二夹紧装置200之间,第二定位装置位于第三夹紧装置300和第四夹紧装置400之间,第三定位装置安装在第五夹紧装置500上,第四定位装置位于第六夹紧装置600和第七夹紧装置700之间。焊接完成后的汽车地板总成是由上盖板、第一纵梁和第二纵梁组成,第一纵梁和第二纵梁是在上盖板的同一侧与上盖板焊接连接,第一

纵梁和第二纵梁处于与上盖板的宽度方向相平行的同一直线上。

34.如图1、图2和图4所示,第一夹紧装置100用于在上盖板的长度方向上的一端夹紧上盖板,第一夹紧装置100包括竖直设置在底座1200上的第一夹紧支架101、可旋转的设置于第一夹紧支架101上的第一夹紧臂102、设置于第一夹紧臂102上的第一上夹块103、设置于第一夹紧支架101上且与第一上夹块103相配合夹紧上盖板的第一下夹块104以及设置于第一夹紧支架101上且用于对第一夹紧臂102提供使其旋转的驱动力的第一驱动器105,第一夹紧臂102的旋转中心线与第一方向相平行。第一下夹块104和第一上夹块103相配合,在上盖板的一端夹紧上盖板,在夹紧状态时,第一下夹块104处于上盖板的下方且与上盖板的底面相贴合,第一上夹块103处于上盖板的上方且与上盖板的顶面相贴合。第一夹紧臂102的一端与第一驱动器105转动连接,第一上夹块103固定设置于第一夹紧臂102的另一端,第一夹紧臂102在两端之间的位置处与第一夹紧支架101转动连接,第一驱动器105工作时,可以驱动第一夹紧臂102上下翻转,进而实现对上盖板的夹紧与释放。第一驱动器105为气缸或液压缸,第一驱动器105的活塞杆与第一夹紧臂102转动连接,第一驱动器105的缸体与第一夹紧支架101转动连接。

35.作为优选的,第一上夹块103在第一夹紧臂102上设置多个且多个第一上夹块103为沿第一夹紧臂102的长度方向依次布置,第一下夹块104的数量与第一上夹块103的数量相同,各个第一上夹块103分别与一个第一下夹块104相配合夹紧上盖板。

36.如图1、图2和图5所示,第二夹紧装置200用于夹紧第一纵梁和上盖板,以在焊接前将第一纵梁夹紧固定在上盖板上。第二夹紧装置200位于第一夹紧装置100和第三夹紧装置300之间,第二夹紧装置200包括竖直设置在底座1200上的第二夹紧支架201和辅助支架206、可旋转的设置于第二夹紧支架201上的第二夹紧臂202、设置于第二夹紧臂202上的第二上夹块203、设置于第二夹紧支架201上且与第二上夹块203相配合夹紧第一纵梁和上盖板的第二下夹块204、设置于辅助支架206上且与第二上夹块203相配合夹紧上盖板和第一纵梁的辅助下夹块207以及设置于第二夹紧支架201上且用于对第二夹紧臂202提供使其旋转的驱动力的第二驱动器205,第二夹紧臂202的旋转中心线与第一方向相平行,第二夹紧支架201和辅助支架206处于与第二方向相平行的同一直线上,辅助支架206位于第五夹紧装置500和第六夹紧装置600之间。通过一个第二下夹块204和一个第二上夹块203以及一个辅助下夹块207与另一个第二上夹块203的配合,在第一纵梁的长度方向上的一端夹紧第一纵梁和上盖板,在夹紧状态时,第二下夹块204和辅助下夹块207处于第一纵梁的两个翻边的下方且与第一纵梁的两个翻边相贴合,两个第二上夹块203处于上盖板的上方且与上盖板的顶面相贴合。第二夹紧臂202的一端与第二驱动器205转动连接,第二上夹块203固定设置于第二夹紧臂202的另一端,第二夹紧臂202在两端之间的位置处与第二夹紧支架201转动连接,第二驱动器205工作时,可以驱动第二夹紧臂202上下翻转,进而实现对第一纵梁和上盖板的夹紧与释放。第二驱动器205为气缸或液压缸,第二驱动器205的活塞杆与第二夹紧臂202转动连接,第二驱动器205的缸体与第二夹紧支架201转动连接。

37.如图1、图2和图6所示,第三夹紧装置300用于夹紧第一纵梁和上盖板,第三夹紧装置300位于第二夹紧装置200和第四夹紧装置400之间,第三夹紧装置300包括竖直设置在底座1200上的第三夹紧支架301、可旋转的设置于第三夹紧支架301上的第三夹紧臂302、设置于第三夹紧臂302上的第三上夹块303、设置于第三夹紧支架301上且与第三上夹块303相配

合夹紧第一纵梁和上盖板的第三下夹块304以及设置于第三夹紧支架301上且用于对第三夹紧臂302提供使其旋转的驱动力的第三驱动器305,第三夹紧臂302的旋转中心线与第一方向相平行。通过两个第三下夹块304和两个第三上夹块303的配合,夹紧第一纵梁和上盖板,在夹紧状态时,两个第三下夹块304处于第一纵梁的两个翻边的下方且与第一纵梁的两个翻边相贴合,两个第三上夹块303处于上盖板的上方且与上盖板的顶面相贴合。第三夹紧臂302的一端与第三驱动器305转动连接,第三上夹块303固定设置于第三夹紧臂302的另一端,第三夹紧臂302在两端之间的位置处与第三夹紧支架301转动连接,第三驱动器305工作时,可以驱动第三夹紧臂302上下翻转,进而实现对第一纵梁和上盖板的夹紧与释放。第三驱动器305为气缸或液压缸,第三驱动器305的活塞杆与第三夹紧臂302转动连接,第三驱动器305的缸体与第三夹紧支架301转动连接。

38.如图1、图2和图7所示,第四夹紧装置400用于在第一纵梁的长度方向上的另一端夹紧第一纵梁和上盖板,第四夹紧装置400包括竖直设置在底座1200上的第四夹紧支架401、可旋转的设置于第四夹紧支架401上的第四夹紧臂402、设置于第四夹紧臂402上的第四上夹块403、设置于第四夹紧支架401上且与第四上夹块403相配合夹紧第一纵梁和上盖板的第四下夹块404以及设置于第四夹紧支架401上且用于对第四夹紧臂402提供使其旋转的驱动力的第四驱动器405,第四夹紧臂402的旋转中心线与第一方向相平行。通过两个第四下夹块404和两个第四上夹块403的配合,夹紧第一纵梁和上盖板,在夹紧状态时,两个第四下夹块404处于第一纵梁的两个翻边的下方且与第一纵梁的两个翻边相贴合,两个第四上夹块403处于上盖板的上方且与上盖板的顶面相贴合。第四夹紧臂402的一端与第四驱动器405转动连接,第四上夹块403固定设置于第四夹紧臂402的另一端,第四夹紧臂402在两端之间的位置处与第四夹紧支架401转动连接,第四驱动器405工作时,可以驱动第四夹紧臂402上下翻转,进而实现对第一纵梁和上盖板的夹紧与释放。第四驱动器405为气缸或液压缸,第四驱动器405的活塞杆与第四夹紧臂402转动连接,第四驱动器405的缸体与第四夹紧支架401转动连接。

39.如图1、图2和图8所示,第五夹紧装置500用于在第二纵梁的长度方向上的一端夹紧第二纵梁和上盖板,第五夹紧装置500包括竖直设置在底座1200上的第五夹紧支架501、可旋转的设置于第五夹紧支架501上的第五夹紧臂502、设置于第五夹紧臂502上的第五上夹块503、设置于第五夹紧支架501上且与第五上夹块503相配合夹紧第二纵梁和上盖板的第五下夹块504以及设置于第五夹紧支架501上且用于对第五夹紧臂502提供使其旋转的驱动力的第五驱动器505,第五夹紧臂502的旋转中心线与第一方向相平行。通过两个第五下夹块504和两个第五上夹块503的配合,夹紧第二纵梁和上盖板,在夹紧状态时,两个第五下夹块504处于第二纵梁的两个翻边的下方且与第二纵梁的两个翻边相贴合,两个第五上夹块503处于上盖板的上方且与上盖板的顶面相贴合。第五夹紧臂502的一端与第五驱动器505转动连接,第五上夹块503固定设置于第五夹紧臂502的另一端,第五夹紧臂502在两端之间的位置处与第五夹紧支架501转动连接,第五驱动器505工作时,可以驱动第五夹紧臂502上下翻转,进而实现对第二纵梁和上盖板的夹紧与释放。第五驱动器505为气缸或液压缸,第五驱动器505的活塞杆与第五夹紧臂502转动连接,第五驱动器505的缸体与第五夹紧支架501转动连接。

40.如图1、图2和图9所示,第六夹紧装置600位于第五夹紧装置500和第七夹紧装置

700之间,第六夹紧装置600与第五夹紧装置500之间的距离小于第六夹紧装置600与第七夹紧装置700之间的距离,第六夹紧装置600和第三夹紧装置300处于与第二方向相平行的同一直线上,第三夹紧装置300是在第一纵梁的长度方向上的两端之间的位置处夹紧上盖板和第一纵梁,第六夹紧装置600是在第二纵梁的长度方向上的两端之间的位置处夹紧上盖板和第二纵梁。第六夹紧装置600用于夹紧第二纵梁和上盖板,第六夹紧装置600包括竖直设置在底座1200上的第六夹紧支架6001、可旋转的设置于第六夹紧支架6001上的第六夹紧臂602、设置于第六夹紧臂602上的第六上夹块603、设置于第六夹紧支架6001上且与第六上夹块603相配合夹紧第二纵梁和上盖板的第六下夹块604以及设置于第六夹紧支架6001上且用于对第六夹紧臂602提供使其旋转的驱动力的第六驱动器605,第六夹紧臂602的旋转中心线与第一方向相平行。通过两个第六下夹块604和两个第六上夹块603的配合,夹紧第二纵梁和上盖板,在夹紧状态时,两个第六下夹块604处于第二纵梁的两个翻边的下方且与第二纵梁的两个翻边相贴合,两个第六上夹块603处于上盖板的上方且与上盖板的顶面相贴合。第六夹紧臂602的一端与第六驱动器605转动连接,第六上夹块603固定设置于第六夹紧臂602的另一端,第六夹紧臂602在两端之间的位置处与第六夹紧支架6001转动连接,第六驱动器605工作时,可以驱动第六夹紧臂602上下翻转,进而实现对第二纵梁和上盖板的夹紧与释放。第六驱动器605为气缸或液压缸,第六驱动器605的活塞杆与第六夹紧臂602转动连接,第六驱动器605的缸体与第六夹紧支架6001转动连接。

41.如图1、图2和图10所示,第七夹紧装置700用于在第二纵梁的长度方向上的另一端夹紧第二纵梁和上盖板,第七夹紧装置700和第四夹紧装置400处于与第二方向相平行的同一直线上。第七夹紧装置700包括竖直设置在底座1200上的第七夹紧支架701、可旋转的设置于第七夹紧支架701上的第七夹紧臂702、设置于第七夹紧臂702上的第七上夹块703、设置于第七夹紧支架701上且与第七上夹块703相配合夹紧第二纵梁和上盖板的第七下夹块704以及设置于第七夹紧支架701上且用于对第七夹紧臂702提供使其旋转的驱动力的第七驱动器705,第七夹紧臂702的旋转中心线与第一方向相平行。通过两个第七下夹块704和两个第七上夹块703的配合,夹紧第二纵梁和上盖板,在夹紧状态时,两个第七下夹块704处于第二纵梁的两个翻边的下方且与第二纵梁的两个翻边相贴合,两个第七上夹块703处于上盖板的上方且与上盖板的顶面相贴合。第七夹紧臂702的一端与第七驱动器705转动连接,第七上夹块703固定设置于第七夹紧臂702的另一端,第七夹紧臂702在两端之间的位置处与第七夹紧支架701转动连接,第七驱动器705工作时,可以驱动第七夹紧臂702上下翻转,进而实现对第二纵梁和上盖板的夹紧与释放。第七驱动器705为气缸或液压缸,第七驱动器705的活塞杆与第七夹紧臂702转动连接,第七驱动器705的缸体与第七夹紧支架701转动连接。

42.如图1至图4和图10所示,第一夹紧装置100还包括设置于第一夹紧支架101上的第一主定位销106,第七夹紧装置700还包括设置于第七夹紧支架701上的第二主定位销706,第一主定位销106和第二主定位销706均为竖直设置,第一主定位销106和第二主定位销706共同对上夹板进行定位,上盖板的长度方向上的两端均设置一个定位孔,第一主定位销106和第二主定位销706分别插入一个定位孔中,实现对上盖板的准确定位。

43.如图1至图4所示,第一定位装置800位于第一夹紧装置100和第二夹紧装置200之间,第一定位装置800包括竖直设置于底座1200上的第一定位支架801、设置于第一定位支

架801上的第一气缸803、设置于第一气缸803上的第一托板804和设置于第一托板804上的第一定位销802。第一气缸803与第一定位支架801固定连接,第一气缸803为竖直设置,第一托板804与第一气缸803的活塞杆固定连接,第一托板804位于第一定位支架801的上方,第一定位销802为竖直设置于第一托板804上,第一定位销802为圆柱销,第一定位销802的轴线位于竖直面内,第一纵梁的长度方向上的一端具有让第一定位销802插入的定位孔且该定位孔为圆孔。第一气缸803用于控制第一托板804沿竖直方向进行移动,实现第一定位销802的升降,使第一定位销802插入第一纵梁上的定位孔中,和将第一定位销802从第一纵梁的定位孔中抽出。

44.如图1至图3和图11所示,第二定位装置900位于第三夹紧装置300和第四夹紧装置400之间,第二定位装置900包括竖直设置于底座1200上的第二定位支架901、设置于第二定位支架901上的第二气缸903、设置于第二气缸903上的第二托板904和设置于第二托板904上的第二定位销902。第二气缸903与第二定位支架901固定连接,第二气缸903为竖直设置,第二托板904与第二气缸903的活塞杆固定连接,第二托板904位于第二定位支架901的上方,第二定位销902为竖直设置于第二托板904上,第二定位销902为圆柱销,第二定位销902的轴线位于竖直面内,第一纵梁的长度方向上的另一端具有让第二定位销902插入的定位孔且该定位孔为圆孔。第二气缸903用于控制第二托板904沿竖直方向进行移动,实现第二定位销902的升降,使第二定位销902插入第一纵梁上的定位孔中,和将第二定位销902从第一纵梁的定位孔中抽出。

45.如图1至图3和图8所示,第三定位装置1000包括竖直设置于第五夹紧支架501上的第三气缸1003、设置于第三气缸1003上的第三托板1004和设置于第三托板1004上的第三定位销1002。第三气缸1003与第五夹紧支架501固定连接,第三气缸1003为竖直设置,第三托板1004与第三气缸1003的活塞杆固定连接,第三托板1004位于第三定位支架1001的上方,第三定位销1002为竖直设置于第三托板1004上,第三定位销1002为圆柱销,第三定位销1002的轴线位于竖直面内,第二纵梁的长度方向上的一端具有让第三定位销1002插入的定位孔且该定位孔为圆孔。第三气缸1003用于控制第三托板1004沿竖直方向进行移动,实现第三定位销1002的升降,使第三定位销1002插入第二纵梁上的定位孔中,和将第三定位销1002从第二纵梁的定位孔中抽出。

46.如图1至图3和图11所示,第四定位装置1100位于第六夹紧装置600和第七夹紧装置700之间,第四定位装置1100包括竖直设置于底座1200上的第四定位支架1101、设置于第四定位支架1101上的第四气缸1103、设置于第四气缸1103上的第四托板1104和设置于第四托板1104上的第四定位销1102。第四气缸1103与第四定位支架1101固定连接,第四气缸1103为竖直设置,第四托板1104与第四气缸1103的活塞杆固定连接,第四托板1104位于第四定位支架1101的上方,第四定位销1102为竖直设置于第四托板1104上,第四定位销1102为圆柱销,第四定位销1102的轴线位于竖直面内,第二纵梁的长度方向上的另一端具有让第四定位销1102插入的定位孔且该定位孔为圆孔。第四气缸1103用于控制第四托板1104沿竖直方向进行移动,实现第四定位销1102的升降,使第四定位销1102插入第二纵梁上的定位孔中,和将第四定位销1102从第二纵梁的定位孔中抽出。

47.以上结合附图对本实用新型进行了示例性描述。显然,本实用新型具体实现并不受上述方式的限制。只要是采用了本实用新型的方法构思和技术方案进行的各种非实质性

的改进;或未经改进,将本实用新型的上述构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。