1.本实用新型属于汽车配件加工领域,涉及一种冲孔装置,特别是一种具有防错功能的铝型材冲孔装置。

背景技术:

2.铝型材的生产工序分为6序:冲压字头

‑

冲压小圆孔

‑

冲压大圆孔

‑

冲压字头

‑

冲压小长圆孔

‑

冲压大长圆孔。制造过程中需要两人分别控制两台小冲床,这样拉长了作业路径,与作业人员的熟练度及意识有很大关系,因此,漏工序问题在新员工上岗和顶岗作业时频发,不仅产品质量没有保障,而且生产节拍较长,作业人数较多,成本相对较高。

3.现有的防止漏工序的方法一般为:1、在流转箱子上,与产品件的孔所对应的位置插入铁棍,以此方法检测有无冲孔,这种办法较为耗时,增加生产节拍,并且在流转过程中容易造成产品件变形;2、单纯依靠人工进行检查,该方法增加了作业员的工作量,短期内有效,长时间生产作业员容易形成机械性动作,在人员疲劳或者新员工作业疏忽的情况下会有小概率的漏工序事件发生;3、在冲压设备上增加逻辑检测功能,因为每根产品的冲压次数一致,按照冲压的次数就可以核算出是否存在工序的遗漏,以此逻辑来进行检验,但是此方法成本较高,并且没有减少生产节拍。

4.因此,设计一种省人省力、提高冲孔效率、降低不合格品率、减少生产节拍、节约生产成本、防错效果佳、易于实现的铝型材冲孔装置是十分有必要的。

技术实现要素:

5.本实用新型的目的在于克服现有技术的不足,提供一种结构设计科学合理、省人省力、提高冲孔效率、降低不合格品率、减少生产节拍、节约生产成本、防错效果佳、易于实现的铝型材冲孔装置。

6.本实用新型解决其技术问题是采取以下技术方案实现的:

7.一种具有防错功能的铝型材冲孔装置,包括冲床、安装在冲床上的冲压上模,在所述的冲压上模上从前至后依次安装有大孔冲头及小孔冲头,其特征在于:还包括安装在冲床台面上的纠错机构,所述的纠错机构由放料单元、送料单元、正反检测单元及漏孔检测单元构成,在所述冲床的台面上设置有送料单元,在送料单元的左右两侧设置有安装块,在安装块的上端面上对应大冲头及小冲头的位置设置有大冲孔及小冲孔,在大冲孔的前端送料单元的上部从前至后依次安装有放料单元及正反检测单元,在所述冲压上模上大冲头及小冲头的后方均设置有漏孔检测单元。

8.而且,所述的放料单元由安装板及挡板构成,在所述送料单元的左右两侧均相对安装有安装板,在各安装板上前后相对安装有置于送料单元上部的挡板,四块挡板与两块安装板所围成的空间形成料槽,挡板与送料单元之间留有下料空隙。

9.而且,所述的送料单元由送料电机、丝杠、滑座、拨料气缸、移动板、升降板、拨杆及盖板构成,在所述的丝杠上安装有由送料电机驱动的移动板,在移动板的底部两侧设置有

滑座,在移动板的上端安装有由拨料气缸驱动的升降板,在升降板的上端面上左右两端间隔均布有拨杆,在所述升降板的上部盖装有安装在两侧安装块上的盖板,在盖板的左右两侧设置有供拨杆在其内滑动伸缩的长孔。

10.而且,所述的正反检测单元由插料气缸、旋转电机、插头及激光传感器构成,在所述送料单元的左右两侧安装有缸杆相对伸缩的插料气缸,在插料气缸的缸杆上安装有旋转电机,在旋转电机的驱动轴上安装有插头,在所述一侧插头的斜上方安装有激光传感器。

11.而且,所述的漏孔检测单元由接近开关构成。

12.而且,还包括铝屑气吹单元,在所述的冲床上大冲孔与小冲孔之间的工位上设置有一三通吹咀,三通吹咀的一个吹咀与大冲孔的工位相对,三通吹咀的一个吹咀与小冲孔的工位相对,三通吹咀的另一个吹咀与气吹装置的管道连接。

13.而且,还包括u形传送带,在所述冲床的后端安装有u形传送带,u形传送带的一端对接在冲床的后端,u形传送带的另一端置于与冲床并列的位置上。

14.本实用新型的优点和积极效果是:

15.1.本具有防错功能的铝型材冲孔装置,能够大大降低铝型材冲压节拍,提高产能,降低人员投入,并且解决了漏冲孔工序的问题,有效的防止问题的流出,避免流到客户处造成重大质量问题,在类似产品进行对策横展,后续在新产品的工装设计上增加此功能,形成标准化。通过激光传感器感应型材的壁厚,以此来判断其正反面;通过接近开关的感应,检验冲孔的有无,并且接近开关成本较低,原理简单,易于更换。

16.2.本具有防错功能的铝型材冲孔装置,通过铝屑气吹单元的设置,避免了冲压产生的铝屑污染产品的问题。

17.3.本具有防错功能的铝型材冲孔装置,通过u形传送带的设置,方便了型材冲孔后的转移到下一工序。

18.4.本实用新型设计科学合理,具有省人省力、提高冲孔效率、降低不合格品率、减少生产节拍、节约生产成本、防错效果佳、易于实现的优点,是一种具有较高创新性的具有防错功能的铝型材冲孔装置。

附图说明

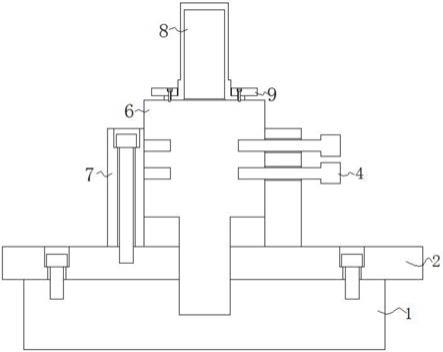

19.图1为本实用新型的结构示意图(省略u形传送带);

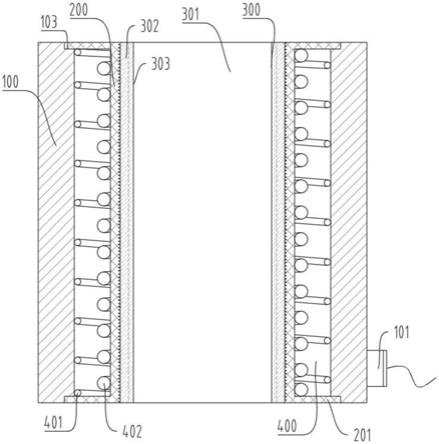

20.图2为本实用新型纠错机构的结构示意图;

21.图3为图2的俯视图;

22.图4为图2的立体图;

23.图5为本实用新型冲压上模的结构示意图;

24.图6为本实用新型的俯视图。

25.附图标记说明

[0026]1‑

冲床、2

‑

冲压上模、3

‑

纠错机构、4

‑

激光传感器、5

‑

安装板、6

‑

挡板、7

‑

拨杆、8

‑

铝型材、9

‑

插料气缸、10

‑

插头、11

‑

盖板、12

‑

长孔、13

‑

旋转电机、14

‑

小冲孔、15

‑

升降板、16

‑

大冲孔、17

‑

移动板、18

‑

送料电机、19

‑

拨料气缸、20

‑

大孔冲头、21

‑

接近开关、22

‑

小孔冲头、23

‑

u形传送带。

具体实施方式

[0027]

以下结合附图对本实用新型的实施例做进一步详述:

[0028]

一种具有防错功能的铝型材冲孔装置,包括冲床1、安装在冲床上的冲压上模2,在所述的冲压上模上从前至后依次安装有大孔冲头20及小孔冲头22,其创新之处在于:还包括安装在冲床台面上的纠错机构3,所述的纠错机构由放料单元、送料单元、正反检测单元及漏孔检测单元构成,在所述冲床的台面上设置有送料单元,在送料单元的左右两侧设置有安装块,在安装块的上端面上对应大冲头及小冲头的位置设置有大冲孔16及小冲孔14,在大冲孔的前端送料单元的上部从前至后依次安装有放料单元及正反检测单元,在所述冲压上模上大冲头及小冲头的后方均设置有漏孔检测单元。

[0029]

所述的放料单元由安装板5及挡板6构成,在所述送料单元的左右两侧均相对安装有安装板,在各安装板上前后相对安装有置于送料单元上部的挡板,四块挡板与两块安装板所围成的空间形成料槽,挡板与送料单元之间留有下料空隙。该下料空隙与铝型材8的厚度相一致。

[0030]

所述的送料单元由送料电机18、丝杠、滑座、拨料气缸19、移动板17、升降板15、拨杆7及盖板11构成,在所述的丝杠上安装有由送料电机驱动的移动板,在移动板的底部两侧设置有滑座,在移动板的上端安装有由拨料气缸驱动的升降板,在升降板的上端面上左右两端间隔均布有拨杆,在所述升降板的上部盖装有安装在两侧安装块上的盖板,在盖板的左右两侧设置有供拨杆在其内滑动伸缩的长孔12。

[0031]

所述的正反检测单元由插料气缸9、旋转电机13、插头10及激光传感器4构成,在所述送料单元的左右两侧安装有缸杆相对伸缩的插料气缸,在插料气缸的缸杆上安装有旋转电机,在旋转电机的驱动轴上安装有插头,在所述一侧插头的斜上方安装有激光传感器。

[0032]

所述的漏孔检测单元由接近开关21构成,各接近开关的安装位置与型材上所冲孔的位置相对应。

[0033]

还包括铝屑气吹单元,在所述的冲床上大冲孔与小冲孔之间的工位上设置有一三通吹咀,三通吹咀的一个吹咀与大冲孔的工位相对,三通吹咀的一个吹咀与小冲孔的工位相对,三通吹咀的另一个吹咀与气吹装置的管道连接。

[0034]

还包括u形传送带23,在所述冲床的后端安装有u形传送带,u形传送带的一端对接在冲床的后端,u形传送带的另一端置于与冲床并列的位置上。

[0035]

使用时,将待加工的铝型材码放到料槽内,送料电机及拨料气缸工作,通过伸出长孔的拨杆将料槽底部的铝型材传送到正反检测工位上;插料气缸的缸杆相对运动,使其上的插头插入铝型材两端的开口处,激光传感器工作,通过检测铝型材的壁厚检测器是否放反,若放反,旋转电机工作,旋转180

°

将铝型材放正;后通过拨杆继续将铝型材传送到后面的工作依次进行冲大孔、检测大孔是否漏冲、冲小孔、检测小孔是否漏冲,大孔、小孔的检测是通过接近开关的下压,如果其接触到铝型材则证明冲孔不良,有漏冲问题,冲床停止工作;若接触不到,说明该位置为孔,不存在漏冲问题,铝型材继续向后方传送。

[0036]

铝型材冲压完成后被传送到u形传送带上,由此传送到作业员位置,再由作业员进行外观检查装箱等工序。

[0037]

本装置将传统冲压的六道工序变更为自动化加工,将人员从3人协同完成压缩至1人完成即可,节拍由19秒提高至7秒完成,大大提高了工作效率,降低了人员成本。由于本发

明自带产品冲孔的纠错机构,能够有效的避免漏工序问题的发生,这样大大提高了产品质量的可靠性。并且本装置采用日本三菱的plc系统,可靠性与稳定性高,操作简便,不易出现问题,节约成本。

[0038]

尽管为说明目的公开了本实用新型的实施例和附图,但是本领域的技术人员可以理解:在不脱离本实用新型及所附权利要求的精神和范围内,各种替换、变化和修改都是可能的,因此,本实用新型的范围不局限于实施例和附图所公开的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。