1.本实用新型涉及高压共轨

‑

低速柴油发动机燃油系统技术领域,具体涉及船用低速机共轨式重油高压油泵。

背景技术:

2.随着国内外排放法规日趋严格,船用低速柴油机对燃油喷射系统提出了更高的要求,而电控高压共轨燃油系统可以实现对喷油定时、循环喷油量精确控制,是大功率船用柴油机实现高燃油经济性和降低有害物排放的有效手段之一。但柴油机密度功率的不断提高,意味着传动部件需承载更大载荷,再加上重油流动性差等因素的影响,传动部件的工作环境愈加恶劣。因此,需发明一种新型传动部件,以满足船用低速机共轨式重油高压油泵工作环境需求,降低传动件咬卡风险,提高系统可靠性。

技术实现要素:

3.本实用新型的目的是提供一种高压共轨用新型传动部件,以适应船用低速机共轨式重油高压油泵工作环境需求,降低传动件咬卡风险,提高系统可靠性。

4.本实用新型的技术方案如下:

5.一种高压共轨用新型传动部件,包括下弹簧座、硬块、卡圈和导向活塞组件;所述导向活塞组件包括导向活塞和与导向活塞下部配合的滚轮传动组件。所述导向活塞为中心有圆形凸台的凹形,下弹簧座通过卡圈限位与导向活塞的圆形凸台连接,所述硬块设于导向活塞的圆形凸台上并与下弹簧座中孔过盈配合,与导向活塞合为一体,所述硬块上端面与穿进下弹簧座中孔的柱塞尾端接触。

6.进一步,所述圆形凸台与导向活塞的大外圆同轴,且其与下弹簧座中孔采用h8/f7的配合设计,h8、f7分别是弹簧座中孔和圆形凸台的尺寸公差带,保证下弹簧座与导向活塞的同轴度。

7.进一步,所述圆形凸台有效工作段深度h为40

‑

45mm。

8.进一步,所述硬块选用高碳铬轴承钢,热处理硬度不低于60hrc,导向活塞具有软氮化或盐浴氮化处理层,层深 10

‑

15um。

9.进一步,所述导向活塞具有上部安装下弹簧座的上腔和下部安装滚轮传动组件的下腔,所述上腔、下腔之间设轴向油孔进行导通。

10.进一步,在所述导向活塞的中心设有轴向贯通的通气孔,接通装配硬块的圆形凸台上端面与导向活塞的下腔。

11.进一步,所述滚轮传动组件包括活塞销、止推轴承、滚轮衬套及滚轮;所述滚轮衬套以间隙配合方式嵌入到滚轮内,止推轴承过盈装配在滚轮衬套两侧,活塞销穿过导向活塞下部的横向孔、滚轮衬套中孔,将三者连为一体,并通过轴用弹性挡圈安装至活塞销卡槽内将活塞销卡紧。

12.进一步在导向活塞的外周设有环形油槽,与泵体之间形成环形油室。

13.进一步所述活塞销表面设有多道环形油槽,之间通过两斜油孔实现两两互通。

14.进一步所述滚轮衬套上有分布有径向油孔,使得环形油槽的滑油通过径向油孔进入滚轮衬套、滚轮。

15.本实用新型所述的高压共轨用新型传动部件在导向活塞组件与下弹簧座之间增加硬块设计,由于导向活塞为球墨铸铁件,表面硬度及强度无法满足工况需要,如其与柱塞尾部直接接触容易变形;与柱塞尾部接触的配合面要求有较高的平面度及光洁度,如无硬块设计,则配合面存在加工工艺的局限性;因此,增加硬块的设计,可改善该传动部件的工艺性,提高可靠性,降低咬卡风险。

16.本实用新型中,导向活塞采用软氮化或盐浴氮化的特种工艺处理,层深 10

‑

15um,可提高产品的强度、硬度,改善产品的抗咬合能力。导向活塞采用圆形凸台设计,圆形凸台与导向活塞大外圆有很高的同轴度要求,且其与下弹簧座中孔采用h8/f7的配合设计,这些设计特点有利于保证下弹簧座与导向活塞的同轴度,进而保证柱塞与传动部件的同轴度,从而降低柱塞发生咬卡的风险,提高共轨高压油泵的可靠性。另外圆形凸台及下弹簧座上均设有限位卡槽,通过卡圈的限位保证两者在运动过程中始终一体不发生脱落,降低咬卡风险。圆形凸台有效工作段深度h为40

‑

45mm,有足够深度保证弹簧座在油泵运行中不发生侧摆,从而保证弹簧的稳定性,降低弹簧与活塞发生剐蹭的风险,提高整个油泵的可靠性。

17.本实用新型还对油道、油槽、油室进行了布置合理,环形油室由泵体与导向活塞的大环槽形成;斜油孔将环形油室中的滑油输送到活塞销上的环形油槽,进而通过径向油孔进入滚轮衬套;轴向油孔接通导向活塞上、下腔;通气孔与导向活塞下腔接通。活塞销的环形油槽之间通过两斜油孔实现两两互通,保证了滑油供给及外圆柱面上油膜的形成。

18.本实用新型所产生的有益效果:

19.1、硬块选用高碳铬轴承钢,热处理硬度不低于60hrc,强度高、耐磨损、抗冲击;导向活塞与下弹簧座之间增加硬块设计,不仅可以提高产品的加工工艺性,更能改善该传动部件的可靠性,降低咬卡风险。

20.2、导向活塞经软氮化或盐浴氮化特种工艺处理,层深10

‑

15um,可提高产品的强度、硬度,改善导向活塞外圆柱面的抗咬合能力。

21.3、导向活塞采用圆形凸台设计,圆形凸台与导向活塞大外圆有很高的同轴度要求,且其与下弹簧座中孔采用h8/f7的配合设计,这些设计特点均有利于保证下弹簧座与导向活塞的同轴度,进而保证柱塞与传动部件的同轴度,从而降低柱塞发生咬卡的风险,提高油泵的可靠性;另外圆形凸台及下弹簧座上均设有限位槽,通过卡圈的限位保证两者在运动过程中始终一体不发生脱落,降低咬卡风险;圆形凸台有效工作段深度h为40

‑

45mm,有足够深度保证弹簧座在油泵运行中不发生侧摆,保证弹簧的稳定性,降低弹簧与活塞发生剐蹭的风险,提高油泵可靠性;凸台及卡槽设计,可避免在导向活塞及下弹簧座上开螺钉孔,简化结构。

22.4、环形油室不仅能减少导向活塞与泵体的接触面,也有利于导向活塞与泵体之间形成油膜,降低导向活塞上、下往复运动过程中的摩擦副,更能为整个传动部件提供稳定、充裕的滑油。

23.5、斜油孔将环形油室中的滑油输送到活塞销上的环形油槽,进而通过径向油孔进入滚轮衬套、滚轮,该油路的设计,利于活塞销与滚轮衬套之间、滚轮衬套与滚轮之间形成

油膜的同时,也能较好的冷却滚轮衬套,进而降低该传动部件的咬卡风险,提高油泵的可靠性。

24.6、轴向油孔不仅可以接通导向活塞上、下腔,降低导向活塞在上下往复运动中受到的阻力,更能通过该孔产生的扰动,激起滑油飞溅,进而可以更好的润滑、冷却传动件,降低咬卡风险。

25.7、通气孔与导向活塞下腔接通,有利于消除硬块在过盈装配时受到气压影响,保证硬块与导向活塞的圆形凸台充分接触,以避免因硬块装配不到位致使油泵发生咬卡的质量事故。

26.8、活塞销表面渗碳 涂层处理,耐磨损、耐腐蚀;两边设有卡槽,利用卡圈限位,可防止活塞销左右窜动;三环形油槽之间通过两斜油孔实现两两互通,保证了滑油供给及大外圆柱面上油膜的形成。上述设计特点可有效降低油泵咬卡风险,提高整个系统的可靠性。

附图说明

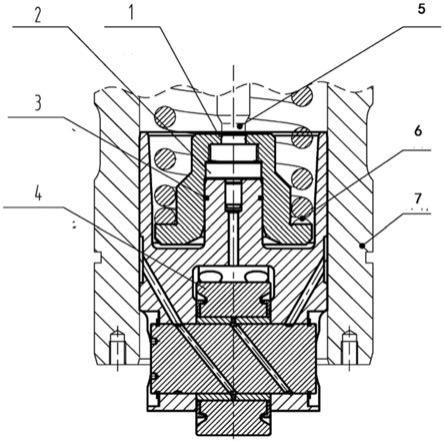

27.图1为本实用新型专利结构示意图;

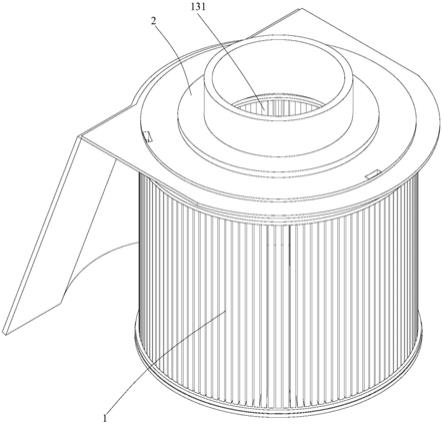

28.图2为导向活塞组件示意图;

29.图3为本实用新型专利油室、油道、油槽分布示意图;

30.图4为硬块示意图;

31.图5为导向活塞示意图;

32.图5a为导向活塞的仰视图;

33.图6为下弹簧座示意图;

34.图7为滚轮衬套示意图;

35.图8为活塞销示意图。

具体实施方式

36.以下结合附图进一步说明本实用新型的结构:

37.参见图1,高压油泵包括柱塞(5)、泵体(7)和弹簧(6),高压共轨用新型传动部件是安装在泵(7)内,其包括下弹簧座(1)、硬块(2)、卡圈(3)、导向活塞组件(4)。所述硬块(2)选用高碳铬轴承钢,热处理硬度不低于60hrc,强度高、耐磨损、抗冲击,其与导向活塞(4

‑

1)圆形凸台(4

‑1‑

1)上的中孔通过过盈配合,与导向活塞(4)合为一体;下弹簧座(1)通过卡圈(3)限位与导向活塞(4

‑

1)连接;所述导向活塞组件包括导向活塞(4

‑

1)、轴用弹性挡圈(4

‑

2)、活塞销(4

‑

3)、止推轴承(4

‑

4)、滚轮衬套(4

‑

5)及滚轮(4

‑

6);该组件中,滚轮衬套(4

‑

5)以间隙配合方式嵌入到滚轮(4

‑

6)内,止推轴承(4

‑

4,左、右两侧各1件)过盈装配在滚轮衬套(4

‑

5)两侧,活塞销(4

‑

3)穿过导向活塞(4

‑

1)横向孔、滚轮衬套(4

‑

5)中孔,将三者连为一体,轴用弹性挡圈(4

‑

2,左、右两侧各1件)安装至活塞销卡槽(4

‑3‑

1)内将活塞销(4

‑

3)卡紧,以防止其左右窜动,装配过程需注意各油路的接通。

38.结合参见图4,本实用新型中,所述导向活塞组件(4)与下弹簧座(1)之间增加了硬块(2)设计。由于导向活塞(4

‑

1)为球墨铸铁件,表面硬度及强度无法满足工况需要,如其与柱塞尾部直接接触容易变形;与柱塞尾部接触的配合面要求有较高的平面度及光洁度,如无硬块(2)设计,则配合面存在加工工艺的局限性;因此,增加硬块的设计,可改善该传动部

件的工艺性,提高可靠性,降低咬卡风险。

39.结合图2和图5,本实用新型中,导向活塞(4

‑

1)采用软氮化或盐浴氮化的特种工艺处理,层深 10

‑

15um,可提高产品的强度、硬度,改善产品的抗咬合能力。导向活塞(4

‑

1)采用圆形凸台(4

‑1‑

1)设计,圆形凸台与导向活塞大外圆有很高的同轴度要求,且其与下弹簧座(1)中孔采用h8/f7的配合设计,这些设计特点有利于保证下弹簧座(1)与导向活塞(4

‑

1)的同轴度,进而保证柱塞与传动部件的同轴度,从而降低柱塞发生咬卡的风险,提高共轨高压油泵的可靠性;另外圆形凸台(4

‑1‑

1)及下弹簧座(1)上均设有限位卡槽(4

‑1‑

2及1

‑0‑

1),通过卡圈(3)的限位保证两者在运动过程中始终一体不发生脱落,降低咬卡风险,卡圈采用标件(gb895.1

‑

86);圆形凸台(4

‑1‑

1)有效工作段深度h为40

‑

45mm,有足够深度保证弹簧座在油泵运行中不发生侧摆,从而保证弹簧的稳定性,降低弹簧与活塞发生剐蹭的风险,提高整个油泵的可靠性。

40.本实用新型的油道、油槽、油室置参见图3,环形油室(10)由泵体与导向活塞(4

‑

1)的第一环形油槽(4

‑1‑

3)形成,该油室不仅能减少导向活塞(4

‑

1)与泵体的接触面,也有利于导向活塞与泵体之间形成油膜,减小导向活塞(4

‑

1)上下往复运动过程中的摩擦,更能为整个传动部件提供稳定、充裕的滑油。第一和第二斜油孔(20)和(30)分别布置在导向活塞的下部以及活塞销上,将环形油室(10)中的滑油输送到活塞销上的第二环形油槽(40),进而通过径向油孔(50)进入滚轮衬套(4

‑

5)、滚轮(4

‑

6),该油路的设计,利于活塞销(4

‑

3)与滚轮衬套(4

‑

5)之间、滚轮衬套与滚轮之间形成油膜的同时,也能较好的冷却滚轮衬套,进而降低该传动部件的咬卡风险,提高油泵的可靠性。轴向油孔(60)有4处,布置在导向活塞(4

‑

1)上,不仅可以接通导向活塞(4

‑

1)上、下腔,降低导向活塞(4

‑

1)在上下往复运动中受到的阻力,更能通过该孔产生的扰动,激起滑油飞溅,进而可以更好的润滑、冷却传动件,降低咬卡风险。导向活塞(4

‑

1)的中心设有轴向贯通的通气孔(70),接通装配硬块(2)的圆形凸台上端面与导向活塞(4

‑

1)的下腔,有利于消除硬块(2)在过盈装配时受到气压影响,保证硬块与导向活塞(4

‑

1)的圆形凸台(4

‑1‑

1)充分接触。

41.另外,参见图8,所活塞销(4

‑

3)表面是经过渗碳 涂层处理,耐磨损、耐腐蚀。两边设有卡槽(4

‑3‑

1),利用卡圈限位。表面有三道第二环形油槽(40),之间通过两第二斜油孔(30)实现两两互通,保证滑油供给及外圆柱面上油膜的形成,进而降低油泵咬卡风险,提高整个系统的可靠性。

42.以下结合图1~图7对滑油润滑机制及滑油油路分布原理做具体说明:

43.强制润滑:导向活塞(4

‑

1)大外圆柱面与泵体之间,活塞销(4

‑

3)大外圆柱面与导向活塞(4

‑

1)之间,活塞销(4

‑

3)大外圆柱面与滚轮衬套(4

‑

5)中孔之间,滚轮衬套(4

‑

5)大外圆柱面与滚轮(4

‑

6)中孔之间均为强制润滑;该润滑机制是以滑油本身的压力为动能,在较小间隙配合面上形成一定厚度的油膜,进而改善润滑条件,减小摩擦,降低变形抗力,从而降低各传动件之间的咬合风险。

44.飞溅润滑:滚轮(4

‑

6)外圆与凸轮之间,止推轴承(4

‑

4)与导向活塞(4

‑

1)之间均为飞溅润滑;该润滑机制以滚轮旋转为动能,将润滑油从油滴溅洒雾化成小滴带到摩擦副上形成自动润滑。

45.润滑油经进油管输送到泵体后,储存在泵体与导向活塞(4

‑

1)的第一环形油槽(4

‑1‑

3)形成的环形油室(10)内,然后通过导向活塞的第一斜油孔(20)到达活塞销(4

‑

3)上的

第二环形油槽(40)及第二斜油孔(30),进而通过径向油孔(50)进入滚轮衬套(4

‑

5)与滚轮(4

‑

6)之间的间隙,并经间隙流出。整个油路设计,不仅可以满足该传动部件的润滑、冷却需求,也能通过滑油的不断供给,使传动件之间形成油膜,从而降低传动件的咬卡风险,提高油泵的可靠性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。