1.本实用新型属于增压透平膨胀机用导流锥的技术领域,具体涉及一种增压透平膨胀机用导流锥。

背景技术:

2.在增压透平膨胀机的设计中,一般需要使用导流锥来固定膨胀机转子的叶轮,同时对工质气体进行导流。在现有技术中,导流锥是通过螺钉和键固定叶轮的,不易安装拆卸,且螺纹孔的位置设置在导流锥的中心,限制和破坏了导流锥导流气体的完整流线,容易使得膨胀端进入的气流形成涡流。而涡流容易导致流场紊乱,进而会改变膨胀端的流动结构,一方面会导致进口非均匀来流,提高了转子的运行功率;另一方面,涡流消耗了能量,堵塞了部分流道,导致流动不稳定,使得气流的流速场与压力场发生变化,产生压力脉动,进而产生噪声;同时涡流还会增加转子的轴向受力,降低膨胀机的使用寿命。

技术实现要素:

3.本实用新型的目的在于提供一种增压透平膨胀机用导流锥,旨在解决上述问题。

4.本实用新型主要通过以下技术方案实现:

5.一种增压透平膨胀机用导流锥,包括椎体、固定尾、接叶;所述椎体的尾端和固定尾的一端卡接,所述椎体的尾端设置有安装腔,所述固定尾的一端对应同轴设置有连接凸起,所述安装腔的自由端沿周向设置有卡接凸起,所述固定尾的一端侧壁上对应设置有卡接槽;所述椎体上转动设置有与轮叶过渡衔接的接叶。

6.本实用新型在使用过程中,首先将固定尾和椎体卡接,再将固定尾安装在转子上,这时椎体上的接叶通过转动调整与轮叶进行无缝衔接,然后紧固各个配件,实现固定膨胀机转子的叶轮。本实用新型规避了传统导流锥的弊端,无需在导流锥上开螺纹孔,解决了传统导流锥因螺纹孔的设置而破坏导流气体完整流线的缺点。所述接叶根据叶轮上轮叶的走向进行适应设置,有助于导流锥导流的完整性,减少气流的冲击损失。

7.为了更好地实现本实用新型,进一步地,所述椎体的安装腔与固定尾的连接凸起螺纹连接,所述安装腔的侧壁设置有内螺纹,所述连接凸起对应设置有外螺纹。在椎体和固定尾之间设置螺纹连接的方式,方便椎体的拆卸,同时连接强度高,在使用时不易脱落,具有较好的实用性。

8.为了更好地实现本实用新型,进一步地,所述椎体的安装腔与固定尾的连接凸起滑动连接。本实用新型通过连接凸起与安装腔的滑动配合,实现椎体与固定尾的同轴设置,同时提高连接强度,具有较好的实用性。

9.为了更好地实现本实用新型,进一步地,所述安装腔、连接凸起均设置为圆柱形结构;所述卡接槽为l型结构,包括相互平行的纵槽、辅助卡槽以及垂直设置在纵槽与辅助卡槽之间的连接槽,所述连接槽内滑动设置有卡板,所述卡板远离纵槽、辅助卡槽的一侧与连接槽之间设置有弹簧;所述卡接凸起通过纵槽滑入连接槽并抵接卡板,并转动滑入辅助卡

槽进行限位卡接。

10.本实用新型在使用过程中,所述安装腔、连接凸起均设置为圆柱形结构,可以实现转动式的滑动连接,即在滑动的同时也可以相对转动。将连接凸起滑入安装腔的同时,所述卡接凸起沿着纵槽长度方向滑入纵槽内部,直至抵接连接槽内的卡板,抵压卡板时卡板一侧的弹簧收缩,然后横向转动椎体,使卡接凸起滑入辅助卡槽,卡板在弹簧的作用下复位,此时卡接凸起被卡板限位在辅助卡槽内,实现椎体与固定尾的固定卡接;所述卡板的运动行程处隐藏进与转子的连接处,降低对气流的影响。

11.为了更好地实现本实用新型,进一步地,所述椎体的顶端为曲面锥形结构或者过渡弧形结构。工作轮在工作时,气体流向是从径向流入、轴向流出,椎体设置为曲面锥形结构能够更好地引导气体流出膨胀机;压机轮在工作时,气体流向是从轴向流入、径向流出,椎体设置为圆形结构能适应于更大的迎角范围。

12.为了更好地实现本实用新型,进一步地,位于膨胀机工作轮一端的叶轮导流锥的径向尺寸比工作轮的径向直径小0.1mm,且位于膨胀机工作轮一端的叶轮导流锥设置为负公差;位于膨胀机压机轮一端的叶轮导流锥的径向尺寸比压机轮的径向直径大0.1mm,且位于膨胀机压机轮一端的叶轮导流锥设置为正公差。

13.膨胀机工作轮所处的膨胀端与压机轮所处的增压端气体工质流向是不同的,导流锥不仅起到固定叶轮的作用,还承担着气体导流的作用。膨胀端的导流锥的径向尺寸与工作轮的增压端的导流锥的径向尺寸与压机轮的相互配合,形成了完整的气体流道。本实用新型考虑到工质气体流向与流道相互配合问题,使膨胀端同时考虑到机械加工误差问题,给予相应的负公差。使增压端同时考虑到机械加工误差问题,给予相应的正公差。

14.按照常规“配合尺寸对齐,同时给予基本公差配合”的设计思路,在机械加工时由于加工的误差容易产生的情况,这时就会造成气流流向通道不平整,膨胀端工作轮的气体在流出时被导流锥超出的部分抵挡、增压端压机轮的气体在进入叶轮时被叶轮超出的部分抵挡,导致一定程度的冲击损失。本实用新型使可从根本上解决这种冲击损失的发生,优化工质气体流向,提升设备使用效果。

15.本实用新型的有益效果是:

16.(1)本实用新型规避了传统导流锥的弊端,无需在导流锥上开螺纹孔,解决了传统导流锥因螺纹孔的设置而破坏导流气体完整流线的缺点;

17.(2)本实用新型使膨胀端同时考虑到机械加工误差问题,给予相应的负公差。使增压端同时考虑到机械加工误差问题,给予相应的正公差。本实用新型通过对导流锥与叶轮的配合公差进行限定,可从根本上解决这种冲击损失的发生,有效优化工质气体流向,提升设备使用效果;

18.(3)所述接叶与轮叶过渡衔接设置,且接叶对应轮叶的形状进行设置,有助于导流锥导流的完整性,减少气流的冲击损失,具有较好的实用性。

附图说明

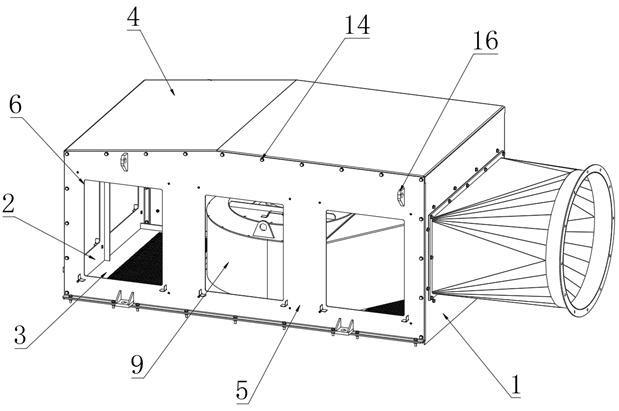

19.图1为椎体与固定尾的螺纹连接结构示意图;

20.图2为椎体与固定尾的卡接结构示意图;

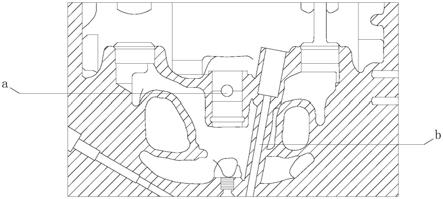

21.图3为固定尾的结构示意图;

22.图4为图3中a处的放大图;

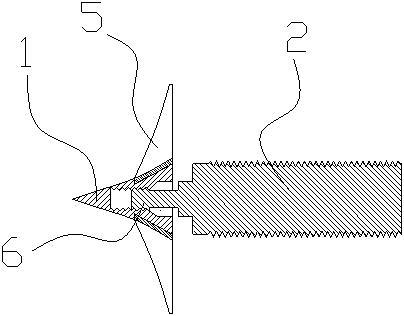

23.图5为导流锥与叶轮的装配图;

24.图6为导流锥的安装结构示意图。

25.其中:1、椎体;2、固定尾;5、接叶;6、连接凸起;7、卡接凸起;8、纵槽;9、辅助卡槽;10、连接槽;11、卡板;12、弹簧。

具体实施方式

26.下面结合附图对本实用新型的实施例作进一步说明。

27.实施例1:

28.一种增压透平膨胀机用导流锥,如图1所示,包括椎体1、固定尾2、接叶5;所述椎体1的尾端和固定尾2的一端卡接,所述椎体1的尾端设置有安装腔,所述固定尾2的一端对应同轴设置有连接凸起6,所述安装腔的自由端沿周向设置有卡接凸起7,所述固定尾2的一端侧壁上对应设置有卡接槽;所述椎体1上转动设置有与轮叶过渡衔接的接叶5。

29.本实用新型在使用过程中,首先将固定尾2和椎体1卡接,再将固定尾2安装在转子上,这时椎体1上的接叶5通过转动调整与轮叶进行无缝衔接,然后紧固各个配件,实现固定膨胀机转子的叶轮。本实用新型规避了传统导流锥的弊端,无需在导流锥上开螺纹孔,解决了传统导流锥因螺纹孔的设置而破坏导流气体完整流线的缺点。所述接叶5根据叶轮上轮叶的走向进行适应设置,有助于导流锥导流的完整性,减少气流的冲击损失。

30.实施例2:

31.本实施例是在实施例1的基础上进行优化,如图1所示,所述椎体1的安装腔与固定尾2的连接凸起6螺纹连接,所述安装腔的侧壁设置有内螺纹,所述连接凸起6对应设置有外螺纹。在椎体1和固定尾2之间设置螺纹连接的方式,方便椎体1的拆卸,同时连接强度高,在使用时不易脱落。

32.本实施例的其他部分与实施例1相同,故不再赘述。

33.实施例3:

34.本实施例是在实施例1或2的基础上进行优化,如图2所示,所述椎体1的安装腔与固定尾2的连接凸起6滑动连接。本实用新型通过连接凸起6与安装腔的滑动配合,实现椎体1与固定尾2的同轴设置,同时提高连接强度,具有较好的实用性。

35.本实施例的其他部分与上述实施例1或2相同,故不再赘述。

36.实施例4:

37.本实施例是在实施例3的基础上进行优化,如图3、图4所示,所述安装腔、连接凸起6均设置为圆柱形结构,所述卡接槽为l型结构,包括相互平行的纵槽8、辅助卡槽9以及垂直设置在纵槽8与辅助卡槽9之间的连接槽10,所述连接槽10内滑动设置有卡板11,所述卡板11远离纵槽8、辅助卡槽9的一侧与连接槽10之间设置有弹簧12;所述卡接凸起7通过纵槽8滑入连接槽10并抵接卡板11,并转动滑入辅助卡槽9进行限位卡接。

38.本实用新型在使用过程中,所述安装腔、连接凸起6均设置为圆柱形结构,可以实现转动式的滑动连接,即在滑动的同时也可以相对转动。将连接凸起6滑入安装腔的同时,所述卡接凸起7沿着纵槽8长度方向滑入纵槽8内部,直至抵接连接槽10内的卡板11,抵压卡板11时卡板11一侧的弹簧12收缩,然后横向转动椎体1,使卡接凸起7滑入辅助卡槽9,卡板11在弹簧12的作用下复位,此时卡接凸起7被卡板11限位在辅助卡槽9内,实现椎体1与固定尾2的固定卡接;所述卡板11的运动行程处隐藏进与转子的连接处,降低对气流的影响。

39.本实施例的其他部分与上述实施例3相同,故不再赘述。

40.实施例5:

41.本实施例是在实施例1

‑

4任一个的基础上进行优化,如图1、图5所示,所述椎体1的顶端为曲面锥形结构或者过渡弧形结构。工作轮在工作时气体流向是从径向流入、轴向流出,因此椎体1设置为曲面锥形结构能够更好地引导气体流出膨胀机;压机轮在工作时气体流向是从轴向流入、径向流出,因此椎体1设置为圆形结构能适应于更大的迎角范围。

42.本实施例的其他部分与上述实施例1

‑

4任一个相同,故不再赘述。

43.实施例6:

44.本实施例是在实施例1

‑

5任一个的基础上进行优化,如图6所示,位于膨胀机工作轮一端的叶轮导流锥的径向尺寸比工作轮的径向直径小0.1mm,且位于膨胀机工作轮一端的叶轮导流锥设置为负公差;位于膨胀机压机轮一端的叶轮导流锥的径向尺寸比压机轮的径向直径大0.1mm,且位于膨胀机压机轮一端的叶轮导流锥设置为正公差。

45.膨胀机工作轮所处的膨胀端与压机轮所处的增压端气体工质流向是不同的,导流锥不仅起到固定叶轮的作用,还承担着气体导流的作用。膨胀端的导流锥的径向尺寸与工作轮的增压端的导流锥的径向尺寸与压机轮的相互配合,形成了完整的气体流道。本实用新型考虑到工质气体流向与流道相互配合问题,使膨胀端同时考虑到机械加工误差问题,给予相应的负公差。使增压端同时考虑到机械加工误差问题,给予相应的正公差。

46.按照常规“配合尺寸对齐,同时给予基本公差配合”的设计思路,在机械加工时由于加工的误差容易产生的情况,这时就会造成气流流向通道不平整,膨胀端工作轮的气体在流出时被导流锥超出的部分抵挡、增压端压机轮的气体在进入叶轮时被叶轮超出的部分抵挡,导致一定程度的冲击损失。本实用新型使可从根本上解决这种冲击损失的发生,优化工质气体流向,提升设备使用效果。

47.本实施例的其他部分与上述实施例1

‑

5任一个相同,故不再赘述。

48.以上所述,仅是本实用新型的较佳实施例,并非对本实用新型做任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。