z轴双向进给切削插铣刀

技术领域

1.本实用新型涉及机械加工技术领域,具体为z轴双向进给切削插铣刀。

背景技术:

2.当今社会是一个科技日新月异,产品开发不断创新的时代。随着产品的不断更新换代,零部件结构也是五花八门,传统刀具加工无法满足要求,或生产加工中工艺繁琐,耗费时间过长导致生产效率,生产成本居高不下

3.在刀具生产受限条件下,传统的切削刀具结构无法达到产品预期要求,使得零件局部无法生产加工,导致产品还只停留在设计工程图上,不能实现现实中生产运用。

技术实现要素:

4.本实用新型的目的在于提供z轴双向进给切削插铣刀,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:z轴双向进给切削插铣刀,包括:前端内凹槽轮廓刃、后端内凹槽轮廓刃和刀柄,所述刀柄一端加工有前端内凹槽轮廓刃和后端内凹槽轮廓刃,所述前端内凹槽轮廓刃和后端内凹槽轮廓刃呈双旋向、双槽型结构,所述前端内凹槽轮廓刃一侧开设右旋向直槽刃口,所述前端内凹槽轮廓刃前端面轮廓与工件过渡表面相对的刀面形成有前端内凹轮廓第一后角,所述前端内凹槽轮廓刃在外圆与圆弧工件过渡表面相对的刀面形成有前端刃第一后角和前端刃第二后角,前端内凹槽轮廓刃是用z轴向下插式加工,其中,右旋向直槽刃口用于在有限的空间内,保证刀具刚性同时让加工中的削向上排出。

6.进一步的,所述后端内凹槽轮廓刃一侧开设有左旋向螺旋刃口,所述后端内凹槽轮廓刃后端面轮廓与工件过渡表面相对的刀面形成有后端内凹轮廓第一后角,所述后端内凹槽轮廓刃在外圆与圆弧工件过渡表面相对的刀面形成有后端刃第一后角和后端刃第二后角,后端内凹槽轮廓刃是用z轴向上插式加工,其中,左旋向螺旋刃口用于确保后端轮廓精度的同时让加工中的削向下排出。

7.进一步的,所述前端内凹槽轮廓刃以及后端内凹槽轮廓刃对应刀头部位与刀柄之间为圆弧过渡。

8.与现有技术相比,本实用新型的有益效果是:

9.本实用新型通过设置的前端内凹槽轮廓刃以及后端内凹槽轮廓刃实现了在z轴双向进给切削插铣刀使用时,通过z轴双向进给的方式分别下插式和上插式加工,解决了传统的后端内凹槽轮廓制作难度大、需要借助特殊刀柄、延长刀具长度导致跳动大、后续切断容易碰伤刃口,造成精度底,报废率高现象,无法量产投入的问题,同时确保了刀具的刚性以及排屑时的顺畅。

附图说明

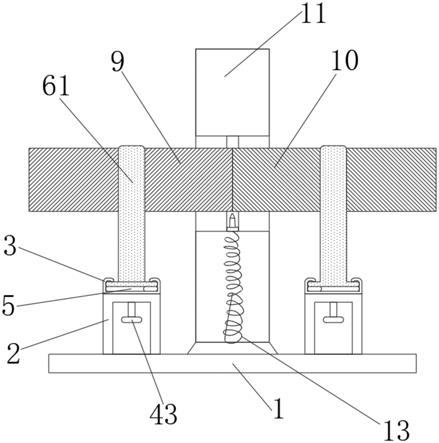

10.图1为本实用新型前端内凹轮廓主视结构示意图;

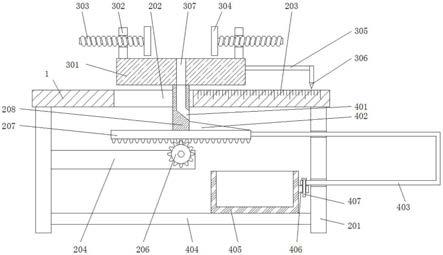

11.图2为本实用新型后端内凹轮廓主视结构示意图;

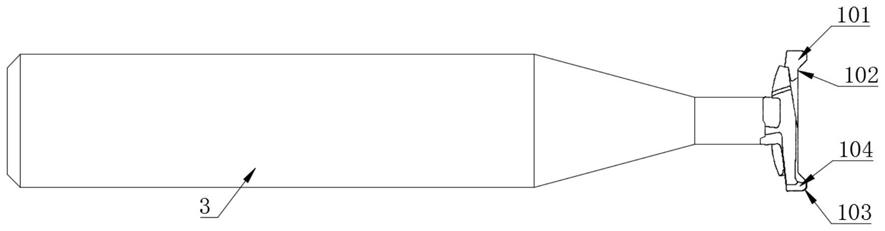

12.图3为本实用新型整体右视结构放大示意图

13.图4为本实用新型整体轴测结构示意图

14.图5为加工产品图。

15.图中:1

‑

前端内凹槽轮廓刃;101

‑

右旋向直槽刃口;102

‑

前端内凹轮廓第一后角;103

‑

前端刃第一后角;104

‑

前端刃第二后角;2

‑

后端内凹槽轮廓刃;201

‑

左旋向螺旋槽刃口;202

‑

后端内凹轮廓第一后角;203

‑

后端刃第一后角;204

‑

后端刃第二后角;3

‑

刀柄。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

17.请参阅图1

‑

5,本实用新型提供一种技术方案:z轴双向进给切削插铣刀,包括:前端内凹槽轮廓刃1、后端内凹槽轮廓刃2和刀柄3,刀柄3一端加工有前端内凹槽轮廓刃1和后端内凹槽轮廓刃2,前端内凹槽轮廓刃1和后端内凹槽轮廓刃2呈双旋向、双槽型结构,前端内凹槽轮廓刃1一侧开设右旋向直槽刃口101,前端内凹槽轮廓刃1前端面轮廓与工件过渡表面相对的刀面形成有前端内凹轮廓第一后角102,前端内凹槽轮廓刃1在外圆与圆弧工件过渡表面相对的刀面形成有前端刃第一后角103和前端刃第二后角104,前端内凹槽轮廓刃1是用z轴向下插式加工,其中,右旋向直槽刃口101用于在有限的空间内,保证刀具刚性同时让加工中的削向上排出,后端内凹槽轮廓刃2一侧开设有左旋向螺旋刃口201,后端内凹槽轮廓刃2后端面轮廓与工件过渡表面相对的刀面形成有后端内凹轮廓第一后角202,后端内凹槽轮廓刃2在外圆与圆弧工件过渡表面相对的刀面形成有后端刃第一后角203和后端刃第二后角204,后端内凹槽轮廓刃2是用z轴向上插式加工,其中,左旋向螺旋刃口201用于确保后端轮廓精度的同时让加工中的削向下排出,前端内凹槽轮廓刃1以及后端内凹槽轮廓刃2对应刀头部位与刀柄3之间为圆弧过渡。

18.工作原理:在z轴双向进给切削插铣刀加工时,刀具旋转先通过z轴移动至产品高度,再x与y轴联动进入产品待加工内部,通过z轴双向进给的方式分别下插式和上插式加工,已达到产品要求,解决了传统的后端内凹槽轮廓制作难度大、需要借助特殊刀柄、延长刀具长度导致跳动大、后续切断容易碰伤刃口,造成精度底,报废率高现象,无法量产投入的问题,同时确保了刀具的刚性以及排屑时的顺畅,确保刀具刃口刚性的条件下保证刀具排屑及刀具寿命,减少刀具磨损问题。在常用的数控机床设备下能运用此刀实现生产加工,在有效率的加工同时也能精准保证产品尺寸与品质要求,达到简单化与高效率。

19.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要

素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

20.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.z轴双向进给切削插铣刀,其特征在于,包括:前端内凹槽轮廓刃(1);后端内凹槽轮廓刃(2);刀柄(3),其中,所述刀柄(3)一端加工有前端内凹槽轮廓刃(1)和后端内凹槽轮廓刃(2),所述前端内凹槽轮廓刃(1)和后端内凹槽轮廓刃(2)呈双旋向、双槽型结构,所述前端内凹槽轮廓刃(1)一侧开设右旋向直槽刃口(101),所述前端内凹槽轮廓刃(1)前端面轮廓与工件过渡表面相对的刀面形成有前端内凹轮廓第一后角(102),所述前端内凹槽轮廓刃(1)在外圆与圆弧工件过渡表面相对的刀面形成有前端刃第一后角(103)和前端刃第二后角(104)。2.根据权利要求1所述的z轴双向进给切削插铣刀,其特征在于:所述后端内凹槽轮廓刃(2)一侧开设有左旋向螺旋刃口(201),所述后端内凹槽轮廓刃(2)后端面轮廓与工件过渡表面相对的刀面形成有后端内凹轮廓第一后角(202),所述后端内凹槽轮廓刃(2)在外圆与圆弧工件过渡表面相对的刀面形成有后端刃第一后角(203)和后端刃第二后角(204)。3.根据权利要求1所述的z轴双向进给切削插铣刀,其特征在于:所述前端内凹槽轮廓刃(1)以及后端内凹槽轮廓刃(2)对应刀头部位与刀柄(3)之间为圆弧过渡。

技术总结

本实用新型公开了Z轴双向进给切削插铣刀,包括:前端内凹槽轮廓刃、后端内凹槽轮廓刃和刀柄,所述刀柄一端加工有前端内凹槽轮廓刃和后端内凹槽轮廓刃,所述前端内凹槽轮廓刃和后端内凹槽轮廓刃呈双旋向、双槽型结构,所述前端内凹槽轮廓刃一侧开设右旋向直槽刃口,所述前端内凹槽轮廓刃前端面轮廓与工件过渡表面相对的刀面形成有前端内凹轮廓第一后角,本实用新型通过Z轴双向进给的方式分别下插式和上插式加工,解决了传统的后端内凹槽轮廓制作难度大、需要借助特殊刀柄、延长刀具长度导致跳动大、后续切断容易碰伤刃口,造成精度底,报废率高现象,无法量产投入的问题,同时确保了刀具的刚性以及排屑时的顺畅。刀具的刚性以及排屑时的顺畅。刀具的刚性以及排屑时的顺畅。

技术研发人员:恽剑 林子涛

受保护的技术使用者:深圳市海洲数控机械刀具有限公司

技术研发日:2021.04.19

技术公布日:2021/11/15

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。