1.本实用新型涉及塔机耳板加工设备领域,具体涉及一种同时精加工多块耳板耳孔的加工装置。

背景技术:

2.现在的耳板毛坯料需要通过钻孔设备在耳板上钻耳孔,但是现在的耳板在进行耳孔加工的时候,主要是将耳板装夹在装夹工装上,然后通过钻床对耳板上的耳孔进行加工,由于耳板塔机上零件之间的连接件,耳板上耳板孔的精度要求比较的高,这样在进行耳板上耳板耳孔加工的时候,需要保证耳板上耳孔位置的一致性(耳板上耳孔的位置相对设置),现在的多块耳板上耳孔的加工方式主要是将多块耳板叠合在一起,通过一根钻刀对多块耳板上的耳孔进行加工,但是多块耳板重叠的方式实现多块耳板同时加工与保证加工完毕的一致性;但是上述耳板的加工方法对钻刀的损害比较的大,同时在进行钻刀加工的时候,由于钻刀钻了越深,钻刀的振动就越大,当对多片耳板进行加工的时候,由于钻刀的振动,这样会影响耳板上耳孔的精度,同时在振动的时候,会导致耳板之间相互错位,同时在进行装夹的时候,需要将耳板叠合好再装夹到装夹工装上;当耳板加工完毕后需要将耳板从装夹工装上拿出来,这样加工效率降低,无需形成连续性加工。

技术实现要素:

3.针对上述现有技术的不足,本实用新型提出了一种同时精加工多块耳板耳孔的加工装置,便于钻床无需通过多片重叠装夹的方式对耳板上的耳孔进行装夹,这样保证耳板加工的精度与一致性,同时在可以实现钻床的连续性加工,无需在加工完毕对钻床停机进行更换工件。

4.为实习上述的目的,本实用新型的方案:一种同时精加工多块耳板耳孔的加工装置,包括装夹基座、移动安装板、装夹机构与钻刀,其中在装夹基座上的上方设置有钻刀,通过钻刀对装夹基座上的耳板进行耳孔加工,在装夹基座上设置有可以在装夹基座上移动的移动安装板,在移动安装板的顶面上设置有多组装夹机构,通过装夹机构对多片耳板进行装夹,通过移动安装板的移动实现钻刀依次对多个装夹机构上的耳板进行加工。

5.优选地,每组装夹机构包括十字定位块、压紧组件与伸缩限位柱,十字定位块固定在移动安装板,十字定位块形成四个定位槽,多个耳板的直角边靠在定位槽内,在移动安装板上固定有压紧组件,通过压紧组件对卡在定位槽内的耳板进行压紧,在十字定位块外周的移动安装板上设置有伸缩限位柱,在定位槽内的移动安装板上设置有触发柱,位于定位槽内触发柱被耳板进行按压,触发柱与伸缩限位柱均伸伸入到移动安装板内,在触发柱与伸缩限位柱上均设置有回位弹簧,在移动安装板内部空心,位置对应的触发柱与伸缩限位柱之间设置有联动组件,当触发柱下降的时候,伸缩限位柱上升对耳板进行限位。

6.优选地,联动组件即为滑动块,在滑动块的两端均设置有向下倾斜的移动斜面,触发柱与伸缩限位柱底部均设置有与移动斜面相互配合斜面,当触发柱下降的时候,触发柱

的斜面推动滑动块向伸缩限位柱移动,并将伸缩限位柱向上顶动,这样伸缩限位柱对耳板的位置进行限位。

7.优选地,在装夹基座的顶面上设置有供移动安装板进行移动的滑动轨道,在滑动轨道上设置有多个在滑动轨道上滑动的滑动座且多个滑动座固定在移动安装板的下方,在移动安装板的底部与装夹基座顶面之间固定有通过电机驱动的滚珠丝杠,通过滚珠丝杠带动移动安装板进行移动;在移动安装板与装夹基座之间设置有多个行程开关且每个行程开关的位置与每组装夹机构的位置相对。

8.与现有技术相比,本实用新型的优点在于:1、便于钻床无需通过多片重叠装夹的方式对耳板上的耳孔进行装夹,这样保证耳板加工的精度与一致性,同时在可以实现钻床的连续性加工,无需在加工完毕对钻床停机进行更换工件。

附图说明

9.图1为本实用新型的俯视图。

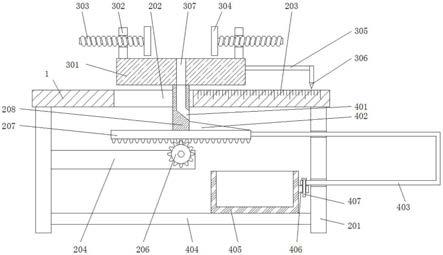

10.图2为本实用新型联动组件的示意图。

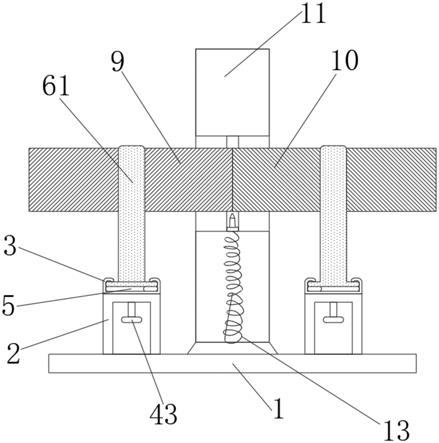

11.图3为本实用新型主视图。

12.其中,1、装夹基座,2、移动安装板,2.1、滑动轨道,2.2、滑动座,2.3、滚珠丝杠,2.4、行程开关,3、装夹机构,3.1、十字定位块,3.2、定位槽,3.3、压紧组件,3.4、伸缩限位柱,3.5、触发柱,3.6、回位弹簧,3.7联动组件,3.8、滑动块,3.9、移动斜面。

具体实施方式

13.现结合附图,对本实用新型进一步的阐述。

14.如图1

‑

3所示,一种同时精加工多块耳板耳孔的加工装置,包括装夹基座1、移动安装板2、装夹机构3与钻刀,其中在装夹基座1上的上方设置有钻刀(即为在装夹基座1的上方通过螺栓紧固固定有钻头,在钻头上通过夹紧的方式固定有钻刀,通过钻刀实现对耳板进行钻耳孔),通过钻刀对装夹基座1上的耳板进行耳孔加工,在装夹基座1上设置有可以在装夹基座1上移动的移动安装板2(移动安装板2可以进行左右移动,这样在移动的时候,通过钻刀对多块耳板进行加工,这样实现保证耳板上耳孔的精度,同时可以实现连续性加工),在移动安装板2的顶面上通过螺栓紧固的方式固定有多组装夹机构3,通过装夹机构3对多片耳板进行装夹,通过移动安装板2的移动实现钻刀依次对多个装夹机构3上的耳板进行加工,这样多块耳板装夹在移动安装板2上,通过移动安装板2的移动实现钻刀对多块耳板进行加工,这样保证多块耳板上耳孔的加工精度,同时实现钻刀耳板的连续性加工(当加工其中一个装夹机构3上的耳板,其他装夹机构3上的耳板进行实现拆卸与装夹,这样无需停机实现耳板的装夹与拆卸)。

15.每组装夹机构3包括十字定位块3.1、压紧组件3.3与伸缩限位柱3.4,十字定位块3.1通过螺栓固定在移动安装板2,十字定位块3.1形成四个定位槽3.2,多个耳板的直角边靠在定位槽3.2内,在移动安装板2上通过螺栓紧固的方式固定有压紧组件3.3(压紧组件3.3包括液压缸与压紧块,其中液压缸的缸体嵌入到移动安装板2上,液压缸的活塞杆通过焊接的方式固定有压紧块,这样压紧块按压在耳板上),通过压紧组件3.3对卡在定位槽3.2内的耳板进行压紧,在十字定位块3.1外周的移动安装板2上嵌入有伸缩限位柱3.4,伸缩限

位柱3.4在移动安装板2内上下移动(这样伸缩限位柱3.4突出/缩入移动安装板2),在定位槽3.2内的移动安装板2上嵌入有触发柱3.5(触发柱3.5同样缩入/突出移动安装板2),位于定位槽3.2内触发柱3.5被耳板进行按压并缩入到移动安装板2内,触发柱3.5与伸缩限位柱3.4均伸入到移动安装板2内,在触发柱3.5与伸缩限位柱3.4上均通过焊接的方式固定有回位弹簧3.6(回位弹簧3.6的另外一端通过焊接的方式固定在移动安装板2上),在移动安装板2内部空心,位置对应的触发柱3.5与伸缩限位柱3.4之间设置有联动组件3.7(通过联动组件3.7实现触发柱3.5下降,伸缩限位柱3.4上升,触发柱3.5上升,伸缩限位柱3.4西江),当触发柱3.5下降的时候,伸缩限位柱3.4上升对耳板进行限位,这样当耳板被按压的时候,触发柱3.5下降,这样伸缩限位柱3.4上升对耳板边缘进行抵挡,这样对耳板进行限位,这样在加工的时候可以防止耳板移动而产生错位,当压紧组件3.3上升且没有压紧耳板的时候,将耳板从定位槽3.2内拿出来,这样触发柱3.5下降,然后伸缩限位柱3.4下降,这样可以重新装夹耳板。

16.联动组件3.7即为滑动块3.8,在滑动块3.8的左右两端均开有向下倾斜的移动斜面3.9,触发柱3.5与伸缩限位柱3.4底部均开设有与移动斜面3.9相互配合斜面,当触发柱3.5下降的时候,触发柱3.5的斜面推动滑动块3.8向伸缩限位柱3.4移动,并将伸缩限位柱3.4向上顶动,这样伸缩限位柱3.4对耳板的位置进行限位。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。