一种slm设备成型缸变径结构

技术领域

1.本实用新型属于增材制造技术领域,具体为一种slm设备成型缸变径结构。

背景技术:

2.slm设备基本机械结构体系由送粉升降舱和成型升降舱两部分组成,其中成型升降舱中的成型缸是关键零部件之一,其内部幅面即为成型幅面,或称铺粉幅面,即slm打印幅面。

3.在slm设备成型缸幅面上打印较小尺寸零部件时,一般都需要增添、调整激光振镜的偏转机构,对较大成型幅面进行裁减,造成大幅面铺粉、小幅面打印而带来的材料浪费(注:回收的粉料不能多次循环使用),同时影响打印效率和成型质量。在slm设备成型缸幅面上打印较大尺寸零部件时,一般都需要另行选配较大幅面的slm设备,增加了用户设备采购量、调试、人工和管理成本,操作也不方便。

技术实现要素:

4.本实用新型主要提供了一种slm设备成型缸变径结构,扩大slm设备适用性范围,用户只需选购一台成型幅面较大的slm设备和若干变径缸模块,就可满足多样化、个性化增材制造的需求,解决上述背景技术中提出的技术问题。

5.本实用新型解决上述技术问题采用的技术方案为:

6.一种slm设备成型缸变径结构,包括:变径缸体,该变径缸体套设于slm设备成型缸内,并根据加工需要对其缸体内径进行调整;变径缸芯,活动套设于所述变径缸体内;所述变径缸芯与所述变径缸体配合后形成新的成型缸体。

7.进一步地,还包括设置于所述成型缸内的成型舱升降平台;所述成型舱升降平台上设置安装底板;所述变径缸芯安装于所述安装底板上。

8.进一步地,所述变径缸芯内安装有加热板;所述加热板上安装有打印基板。

9.进一步地,所述加热板内设置有加热和温控装置。

10.进一步地,所述变径缸体与所述成型缸固定连接。

11.进一步地,所述变径缸芯可沿所述变径缸体内上下移动。

12.进一步地,所述变径缸芯随着成型舱升降平台的移动在变径缸体内上下移动,满足需要的工作位置。

13.进一步地,所述变径缸芯的外径尺寸随着所述变径缸体的内径尺寸变化。

14.与现有技术相比,本实用新型的有益效果为:

15.本技术实施例的一种slm设备成型缸变径结构,包括变径缸体,该变径缸体套设于slm设备成型缸内,并根据加工需要对其缸体内径进行调整;变径缸芯,活动套设于所述变径缸体内。本技术实施例中当需要在同一个slm设备上加工尺寸差异较大的零件时,不用更换设备,只要将本发明的变径缸体与代加工工件尺寸匹配,再将变径缸芯外径与变径缸体内径尺寸匹配即可达到调整成型舱升降平台加工幅面的问题,避免加工幅面过大零件过小

的问题,由于可以根据零件尺寸选择变径缸体尺寸所以不用更换设备,具有操作简单、管理成本和人工成本低、提高加工效能的技术效果。采用本发明的slm设备成型缸变径技术,在模块化、个性化设计理念的基础上,使成型缸的缸径从大到小呈梯度变化,设计、制造出若干变径缸模块;采用该模块对slm设备成型缸进行改装时,只需拆除成型舱升降平台上的原打印基板和加热板(留存,备用),原成型缸和设备其它结构均不需要做任何改动,互换性好,改装简洁。综上所述,采用较低的变径缸模块制造和slm设备成型缸改装的成本,便有效地扩大了slm设备适用性范围,满足用户多样化、个性化增材制造的需求,方便用户选购,减少设备采购量和设备占用空间;同时,解决了用大幅面铺粉、小幅面打印而带来的材料浪费,降低了生产、科研和新材料试制的成本,产生较好的技术效益、经济效益和社会效益,促进增材制造技术的发展,具有广阔的市场前景和发展潜力。

16.以下将结合附图与具体的实施例对本实用新型进行详细的解释说明。

附图说明

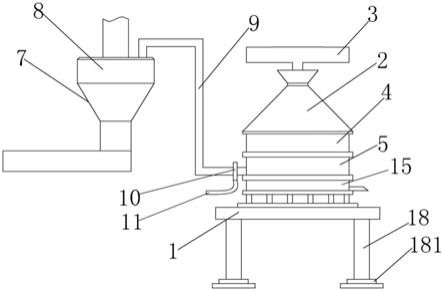

17.图1是本发明变径缸模块基本装置结构示意图。

18.图2是采用本发明的变径缸模块改装示意图。

具体实施方式

19.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更加全面的描述,附图中给出了本实用新型的若干实施例,但是本实用新型可以通过不同的形式来实现,并不限于文本所描述的实施例,相反的,提供这些实施例是为了使对本实用新型公开的内容更加透彻全面。

20.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常连接的含义相同,本文中在本实用新型的说明书中所使用的术语知识为了描述具体的实施例的目的,不是旨在于限制本实用新型,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

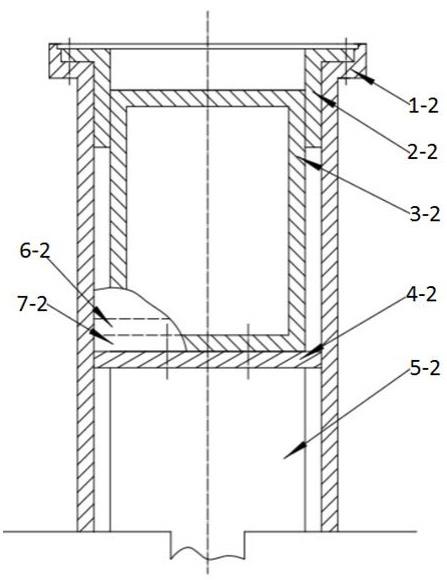

21.实施例1,请参照附图1

‑

2,一种slm设备成型缸变径结构,包括:变径缸体,该变径缸体套设于slm设备成型缸内,并根据加工需要对其缸体内径进行调整;变径缸芯,活动套设于所述变径缸体内;所述变径缸芯与所述变径缸体配合后形成新的成型缸体。

22.1、在图1所示本发明变径缸模块基本装置结构示意图中,变径缸模块由变径缸体1

‑

1和变径缸芯2

‑

1两部分组成,同步、同等变径。其中,变径缸体1

‑

1为单件结构;变径缸芯2

‑

1包括打印基板3

‑

1、加热板4

‑

1和变径缸芯连接件5

‑

1等三部分组成。

23.2、在图1中,变径缸体1

‑

1为单件结构,其顶部结构便于与slm设备原成型缸对接、紧固件紧固;变径缸芯2

‑

1的打印基板3

‑

2采用三点调平法,调整打印基板3

‑

1的水平度;变径缸芯2

‑

1的加热板4

‑

1内装有加热和温控装置,对打印基板3

‑

1进行预热,有效降低打印零件的变形和残余应力;变径缸芯连接件5

‑

1直接与原成型舱升降平台安装底板对接,紧固件紧固。

24.本技术实施例中当需要在同一台slm设备上加工尺寸差异较大的零件时,不用更换设备,只要将本发明的变径缸体与代加工工件尺寸匹配,再将变径缸芯外径与变径缸体内径尺寸匹配即可达到调整成型舱升降平台加工幅面的问题,避免加工幅面过大零件过小

的问题,由于可以根据零件尺寸选择变径缸体尺寸所以不用更换设备,具有操作简单、管理成本和人工成本低、提高加工效能的技术效果。

25.实施例2,参考图1

‑

2:

26.在实施例1的基础上,进一步地,还包括设置于所述成型缸内的成型舱升降平台;所述成型舱升降平台上设置安装底板;所述变径缸芯安装于所述安装底板上。进一步地,所述变径缸芯内安装有加热板;所述加热板上安装有打印基板。进一步地,所述加热板内设置有加热和温控装置。进一步地,所述变径缸体与所述成型缸固定连接。进一步地,所述变径缸芯可沿所述变径缸体内上下移动。进一步地,所述变径缸芯随着成型舱升降平台的移动在变径缸体内上下移动。进一步地,所述变径缸芯的外径尺寸随着所述变径缸体的内径尺寸变化。

27.在图2所示采用本技术本发明的变径缸模块(具体实施方式),对slm设备成型缸改装示意图中,改装分三步进行,第一步,把slm设备成型舱升降平台5

‑

2上升到上极限位置,从安装底板4

‑

2上拆除原打印基板6

‑

2和加热板7

‑

2(留存、备用),然后把变径缸芯3

‑

2直接安装在该成型舱升降平台5

‑

2的安装底板4

‑

2上,紧固件紧固;第二步,把装有变径缸芯3

‑

2的slm设备成型舱升降平台5

‑

2下降到下极限位置,把变径缸体2

‑

2装入slm设备原成型缸1

‑

2中,紧固件紧固;第三步,变径缸模块改装后,操作成型舱升降系统,在动态情况下,检查、调整变径缸体2

‑

2和变径缸芯3

‑

2配合的密封性即变径缸芯3

‑

2在变径缸体2

‑

2内上下运动的灵活性和准确性,构成了一个新的、适用性强的成型舱升降系统,互换性好,改装简洁。

28.在图2中,采用其它变径缸模块对slm设备成型缸1

‑

2改装时,其步骤和方法与具体实施方式完全相同,只需拆除slm设备原打印基板6

‑

2和加热板7

‑

2(留存,备用),而slm设备的原成型缸1

‑

2和其它结构均不需要做任何改动,只需要更换对应的变径缸芯3

‑

2和对应的变径缸体即可。

29.反之,若需要把改装型的slm设备改回原型时,同样分三步进行,第一步,把成型舱升降平台5

‑

2下降到下极限位置,从原成型缸1

‑

2中拆除变径缸体2

‑

2;第二步,把成型舱升降平台5

‑

2上升到上极限位置,拆除变径缸芯3

‑

2,然后把留存、备用的原打印基板6

‑

2和加热板7

‑

2直接安装在成型舱升降平台5

‑

2的安装底板4

‑

2上,紧固件紧固;第三步,动态检查、调整同具体实施方式2的第三步。

30.若用一个变径缸模块改装另一个变径缸模块时,按照上述的改装三步法,只需把两个变径缸体2

‑

2和两个变径缸芯3

‑

2对调安装就可以了,slm设备的其它结构都不需要做任何改动。

31.进一步地,采用本发明的增材制造成型缸变径技术,设计、制造若干变径缸模块,并应用于slm设备成型缸的改装,现有的实例为slm140设备,设其为标准型,支持140mm

×

140mm

×

300mm标准尺寸的打印;改装变径缸模块后,派生出slm120、slm100、slm80等从大到小的打印幅面,其中slm120支持120mm

×

120mm

×

145mm尺寸的打印,slm100支持100mm

×

100mm

×

145mm尺寸的打印,slm80支持80mm

×

80mm

×

145mm尺寸的打印;还可以根据用户的需求,定制个性化的变径缸模块,匹配个性化尺寸零件的打印。

32.总的来说,采用本发明的增材制造成型缸变径技术,在基于模块化、个性化设计理念的基础上,使成型缸的缸径从大到小呈梯度变化,设计并制造出若干变径缸模块,一个变径缸就是一个模块,匹配性好,适应性强。

33.本发明的变径缸模块的基本装置结构,由变径缸体和变径缸芯两部分组成,同步、同等变径;其一,变径缸体为单件结构,其顶部结构便于与slm设备原成型缸对接、紧固件紧固;其二,变径缸芯包括打印基板、加热板和缸芯连接件等三部分,其中打印基板采用三点调平法,调整打印基板的水平度;加热板内装有加热和温控装置,对打印基板进行预热,有效降低打印零件的变形和残余应力;缸芯连接件,直接与原成型舱升降平台安装底板对接,紧固件紧固。

34.采用本发明制造的变径缸模块,在对slm设备成型缸进行改装时,分三步进行。第一步,把slm设备成型舱升降平台上升到上极限位置,从安装底板上拆除原打印基板和加热板(留存、备用),然后把变径缸芯直接安装在该升降平台的安装底板上,紧固件紧固;第二步,把装有变径缸芯的升降平台下降到下极限位置,把变径缸体装入原成型缸中,紧固件紧固;第三步,变径缸模块改装后,操作成型舱升降系统,在动态情况下,检查、调整变径缸体和变径缸芯配合的密封性,及变径缸芯在变径缸体内上下运动的灵活性和准确性,构成了一个新的、适用性强的成型舱升降系统,而slm设备原成型缸和设备的其它结构均无需做任何改动。

35.上述结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的这种非实质改进,或未经改进将本实用新型的构思和技术方案直接应用于其他场合的,均在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。