一种用于生产a柱装饰件的加工模具

技术领域

1.本技术涉及注塑成型的领域,尤其是涉及一种用于生产a柱装饰件的加工模具。

背景技术:

2.模具是工业生产上用以注塑、吹塑、挤出、压铸、锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具。模具是在外力的作用下使胚料成为有特定形状和尺寸的制件的工具,广泛用于模锻、挤压、压塑或者注塑的成型加工中。

3.相关技术中,有一种塑料产品,参见图1与图2,该塑料产品包括板体1、两个钩部11以及凸起12,板体1呈多棱柱状,板体1的两个端面为多边形两个钩部11与凸起12均一体连接于板体1的同一端面,凸起12呈工字形。

4.针对上述中的相关技术,发明人认为钩部形状特殊,一般的模具难以成型该塑料产品。

技术实现要素:

5.为了解决成型产品的问题,本技术提供一种用于生产a柱装饰件的加工模具。

6.本技术提供的一种用于生产a柱装饰件的加工模具采用如下的技术方案:

7.一种用于生产a柱装饰件的加工模具,包括至少一个模组,所述模组包括上模、与所述上模配合使用的下模以及设于所述下模内的抽芯模块,所述上模、下模以及抽芯模块共同围成型腔;所述抽芯模块包括两个斜顶杆,所述斜顶杆与所述下模形成供钩部成型的钩腔,所述斜顶杆顶出时向远离所述钩部的方向移动。

8.通过采用上述技术方案,产品生产时,熔化后的塑料粒子形成胶状原料,胶状原料从流道进入型腔内,产品成型后,上模与下模分离,抽芯模块将产品顶出型腔,其中,斜顶杆与下模形成钩部,产品顶出时斜顶杆于下模上倾斜移动,且斜顶杆将产品顶出后,斜顶杆向远离钩部的方向移动,使斜顶杆从钩部脱离,从而使模具成型出产品。

9.可选的,其中一所述斜顶杆部分位于型腔外。

10.通过采用上述技术方案,当斜顶杆将产品从型腔内顶出时,斜顶杆位于型腔外的部分与产品的边沿相抵接,产品与斜顶杆的受力点位于产品的边沿,使产品更易从下模中脱离;并且,斜顶杆是倾斜移动,使斜顶杆与产品的接触面积小,使斜顶杆更易与产品之间发生滑动。

11.可选的,所述下模设置有镶件,所述镶件与所述下模形成供凸起成型的凹腔。

12.通过采用上述技术方案,凸起的形状较为特殊,直接在下模中开设于凸起对应的成型腔难度较大,镶件可从下模中拆卸下来,镶件更易加工凸起的成型腔;另外,镶件可进行更换,不同产品的凸起结构不同,通过更换镶件使同一副模具生产同一类型但凸起不同的产品。

13.可选的,所述抽芯模块还包括直顶杆,所述直顶杆穿设于所述镶件中。

14.通过采用上述技术方案,凸起的结构较为复杂,凸起成型于镶件内容易与镶件发

生黏连,通过在镶件内穿设直顶杆,在产品脱模时,直顶杆与凸起相抵接,使得产品更易从下模脱离,并且脱离时不易使凸起发生变形或者损坏。

15.可选的,所述抽芯模块还包括三个角顶杆,三个所述角顶杆分布设置于型腔的三个角落。

16.通过采用上述技术方案,三个角顶杆分别位于产品的三个边角处,通过角顶杆使产品更易从下模上脱离。

17.可选的,所述模组设置有两个,两个所述下模底部设置有转盘,两个所述下模关于转盘轴线中心对称设置,所述转盘连接有驱动所述转盘转动的驱动件。

18.通过采用上述技术方案,其中,板体包括相互叠合的基层与亮光层,基层与亮光层的材质不同,生产时将基层与亮光层分两步注塑而成,模组设置有两个,当其中一个模组生产完基层后,通过驱动件带动转盘转动,转盘带动下模转动,下模带动基层移动并与另一个上模上相对应,然后上模注入新的原料并与基层相融合,从而形成产品。

19.可选的,所述下模开设有一次注塑通道和二次注塑通道,所述一次注塑通道与下模的空腔相连通。

20.通过采用上述技术方案,产品分两次注塑而成,第一次注塑时,原料通过一次注塑通道进入下模的空腔内,使部分产品完成第一次注塑。

21.可选的,所述上模包括一次注塑上模与二次注塑上模,所述一次注塑上模开设有与所述一次注塑通道相连通的一次注塑流道,所述二次注塑上模开设有与所述二次注塑通道相连通的二次注塑流道。

22.通过采用上述技术方案,第一次注塑时,原料通过一次注塑流道进入一次注塑通道,然后进入下模的空腔内,第二次注塑时,原料通过二次注塑流道进入二次注塑通道,然后进入下模的空腔内,通过两次注塑将产品注塑完成。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.产品顶出时斜顶杆于下模上倾斜移动,且斜顶杆将产品顶出后,斜顶杆向远离钩部的方向移动,使斜顶杆从钩部脱离;

25.2.凸起的形状较为特殊,直接在下模中开设于凸起对应的成型腔难度较大,镶件可从下模中拆卸下来,镶件更易加工凸起的成型腔;

26.3.通过在镶件内穿设直顶杆,在产品脱模时,直顶杆与凸起相抵接,使得产品更易从下模脱离,并且脱离时不易使凸起发生变形或者损坏。

附图说明

27.图1是本技术背景技术中产品的结构示意图。

28.图2是本技术背景技术中产品另一视角的结构示意图。

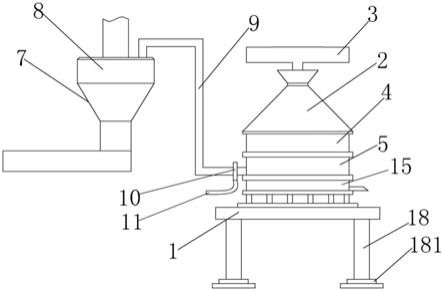

29.图3是本技术实施例的模具的整体结构示意图。

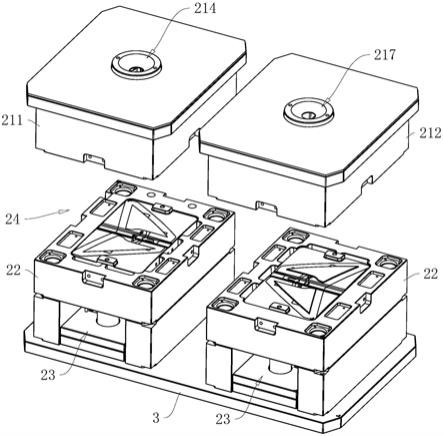

30.图4是本技术实施例的上模与下模的爆炸图。

31.图5是本技术实施例的一次注塑上模的结构示意图。

32.图6是本技术实施例的二次注塑上模的结构示意图。

33.图7是本技术实施例的下模的结构示意图。

34.图8是本技术实施例的抽芯模块突出下模的结构示意图。

35.附图标记说明:1、板体;11、钩部;12、凸起;13、基层;14、亮光层;2、模组;21、上模;211、一次注塑上模;212、二次注塑上模;213、一次注塑容腔;214、一次注塑口;215、一次注塑流道;216、二次注塑容腔;217、二次注塑口;218、二次注塑流道;219、进胶道;22、下模;221、一次注塑通道;222、二次注塑通道;223、钩腔;224、凹腔;23、抽芯模块;231、角顶杆;232、斜顶杆;233、镶件;234、直顶杆;24、型腔;3、转盘。

具体实施方式

36.以下结合附图1

‑

8对本技术作进一步详细说明。

37.本技术实施例公开一种用于生产a柱装饰件的加工模具。

38.参照图1与图2,模具用于生产a柱装饰件,a柱装饰件包括板体1、两个钩部11以及凸起12,板体1呈多棱柱状,板体1包括相互叠合的基层13与亮光层14,基层13与亮光层14的材质不同,生产时基层13与亮光层14分两步注塑而成。两个钩部11与凸起12均与基层13远离亮光层14的侧面一体连接,凸起12呈工字形。

39.参见图3与图4,模具包括至少一个模组2,每一模组2均包括上模21、与上模21配合的下模22以及抽芯模块23,上模21靠近下模22的侧面以及下模22靠近上模21的侧面均开设有空腔,上模21、下模22以及抽芯模块23共同形成a柱装饰件的型腔24。

40.本实施例中模组2设置有两个,两个模组2的底部设置有转盘3,两个下模22均与转盘3固定连接,且两个下模22关于转盘3轴线中心对称设置,转盘3底部设置有带动转盘3转动的驱动件4,其中,驱动件4为电机。

41.参见图5,两个模组2的下模22均相同,每一下模22均开设有一次注塑通道221和二次注塑通道222,其中一次注塑通道221与下模22的空腔相连通。

42.参见图6与图7,两个模组2的区别点在于上模21,在成型一个产品时,两个上模21均进行一次注塑,以注塑的时间先后顺序将两个上模21分别命名为一次注塑上模211和二次注塑上模212。

43.一次注塑上模211靠近下模22的侧面开设有一次注塑容腔213,一次注塑上模211远离下模22的侧面开设有一次注塑口214,一次注塑上模211开设有一次注塑流道215,一次注塑流道215与一次注塑口214相连通。产品一次注塑时,一次注塑上模211与其中一个下模22合拢,一次注塑流道215与一次注塑通道221相连通,原料从一次注塑口214进入一次注塑上模211,经过一次注塑流道215进入一次注塑通道221,并从一次注塑通道221进入型腔24内形成一次产品。

44.二次注塑上模212靠近下模22的侧面开设有二次注塑容腔216,二次注塑容腔216的深度大于一次注塑容腔213的深度,二次注塑上模212远离下模22的侧面开设有二次注塑口217,二次注塑上模212开设有二次注塑流道218,二次注塑流道218与二次注塑口217相连通,另外,二次注塑上模212开设有进胶道219,进胶道219与二次注塑容腔216相连通。产品二次注塑前,一次注塑上模211与下模22分离,然后驱动件4带动转盘3转动180度,原先与一次注塑上模211相对应的下模22移动至二次注塑上模212的正下方,并且一次注塑时的一次产品位于下模22内,然后二次注塑上模212与下模22合拢,二次注塑流道218与二次注塑通道222相连通,另一种原料从二次注塑口217进入二次注塑上模212,经过二次注塑流道218进入二次注塑通道222,经过二次注塑通道222进入进胶道219,通过进胶道219进入二次注

塑容腔216,使新注塑的原料覆盖在一次产品上,相互融合并形成最终产品。

45.参见图5与图8,抽芯模块23穿设于下模22,抽芯模块23包括三个角顶杆231,三个角顶杆231分别位于型腔24的三个角落,通过三个角顶杆231将产品从下模22的空腔内顶出。

46.抽芯模块23还包括两个斜顶杆232,斜顶杆232与下模22形成供钩部11成型的钩腔223。抽芯时,斜顶杆232带动钩部11将成型于下模22的产品顶出,并且斜顶杆232从钩部11与板体1之间的缺口中滑出,使斜顶杆232脱离钩部11。

47.此外,其中一个斜顶杆232部分位于型腔24外,产品顶出时该斜顶杆232与产品的边沿相抵接,使产品更易从下模22中顶出。

48.下模22设置有镶件233,镶件233与下模22形成供凸起12成型的凹腔224。

49.抽芯模块23还包括直顶杆234,直顶杆234穿设于镶件233中,产品顶出时,直顶杆与凸起12相抵接,使凸起12从凹腔224中脱离。

50.本技术实施例一种用于生产a柱装饰件的加工模具的实施原理为:a柱装饰件生产时,先在一次注塑上模211注入原料,一次注塑上模211与下模22形成一次产品,然后通过驱动件4带动转盘转动,两个下模22的位置互换,然后在二次注塑上模212注入另一种原料,二次注塑上模212与下模22形成最终产品,最后通过抽芯模块23将产品从下模22中顶出。

51.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。