1.本发明属于磨料技术领域,尤其涉及一种增强型珩磨砂条及其制备方法。

背景技术:

2.随着国家对发动机排量要求越来越高,从2021年下半年起停止生产国v排量的发动机,因此对缸套行业也提出新要求,缸套的珩磨网纹必须达到或超过国vi排量的新要求,以前使用的珩磨砂条有碳化硅砂条或金刚石砂条,珩磨颗粒为金刚石或者碳化硅,粘接部分通常使用铜粉、锡粉,以确保快速烧结,并保证珩磨时脱粒均匀。为了降低烧结温度加入钴粉、银粉,为了降低成本加入铁粉。无论以上哪一种粘接物质,都只起到快速的粘接作用或者在珩磨时容易脱粒作用,其粘接部分的硬度偏低,砂条的使用寿命较短,同时由于粘接部分使用的粘结料基本没有研磨抛光作用,由于脱粒较快,经常性的出现乱纹,使珩磨后的网纹达不到国vi标准要求,难以满足国vi或高于国vi网纹的要求。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种增强型珩磨砂条及其制备方法,本发明提供的增强型珩磨砂条能够提高气缸套的珩磨网纹合格率,使其排放达到或高于国vi的要求。

4.本发明提供了一种增强型珩磨砂条,包括:

5.钴粉:2.5~4.5wt%,

6.铜粉:35~45wt%,

7.锡粉:12~16wt%,

8.氧化铈:12~18wt%,

9.氟化铈:2~3wt%;

10.余量为金刚石。

11.优选的,所述钴粉、铜粉、锡粉、氧化铈和氟化铈的粒度在100微米以下。

12.优选的,所述金刚石的粒度为d76。

13.优选的,所述增强型珩磨砂条的硬度为100~120hre。

14.优选的,所述增强型珩磨砂条中金刚石的分布密度为85~110个/mm2。

15.本发明提供了一种上述技术方案所述的增强型珩磨砂条的制备方法,包括:

16.将钴粉、铜粉、锡粉、氧化铈、氟化铈和金刚石进行混料、装模和烧结,得到增强型珩磨砂条。

17.优选的,所述烧结的方法包括:

18.使用真空热压烧结进行烧结成型。

19.优选的,所述烧结在真空的条件下进行;所述真空的真空度为180~220pa。

20.优选的,所述烧结的方法包括:

21.使用阶梯烧结成型法,依次进行第一阶段烧结、第二阶段烧结和第三阶段烧结;

22.所述第一阶段烧结、第二阶段烧结和第三阶段烧结的压力为35~38mpa。

23.优选的,所述第一阶段烧结的温度为330~370℃,保温时间为3~7min;

24.所述第二阶段烧结的温度为530~570℃,保温时间为3~7min;

25.所述第三阶段烧结的温度为700~750℃,保温时间为8~12min。

26.本发明利用金刚石的磨削作用,铜粉和锡粉以及钴粉的烧结成型作用,氧化铈和氟化铈的填充作用,同时利用氧化铈的抛光和硬化作用,从而达到珩磨网纹的质量和效果的提高,达到或超过国vi网纹的要求。使用本发明提供的砂条珩磨的缸套,其排放能够达到甚至超过国vi标准的要求,缸套网纹纹路清晰、细腻,没有折叠和乱纹现象产生,各参数稳定,对于2021年全部实现国vi排放的发动机,提供了有力保障。

附图说明

27.图1为本发明实施例1制备的砂条金刚石密度显微镜图;

28.图2为本发明实施例1制备的砂条断口的sem图;

29.图3为本发明实施例3制备的砂条进行缸套珩磨后网纹的sem图;

30.图4为本发明实施例2制备的砂条进行缸套珩磨后网纹轮廓图。

具体实施方式

31.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员经改进或润饰的所有其它实例,都属于本发明保护的范围。应理解,本发明实施例仅用于说明本发明的技术效果,而非用于限制本发明的保护范围。实施例中,所用方法如无特别说明,均为常规方法。

32.本发明提供了一种增强型珩磨砂条,包括:

33.钴粉:2.5~4.5wt%,

34.铜粉:35~45wt%,

35.锡粉:12~16wt%,

36.氧化铈:12~18wt%,

37.氟化铈:2~3wt%;

38.余量为金刚石。

39.在本发明中,所述钴粉的质量含量优选为3~4%,更优选为3.5%。

40.在本发明中,所述钴粉的粒度优选在100微米以下,更优选为80~100微米,最优选为90微米。

41.在本发明中,所述铜粉的质量含量优选为38~42%,更优选为40%。

42.在本发明中,所述铜粉的粒度优选在100微米以下,更优选为80~100微米,最优选为90微米。

43.在本发明中,所述锡粉的质量含量优选为13~15%,更优选为14%。

44.在本发明中,所述锡粉的粒度优选在100微米以下,更优选为80~100微米,最优选为90微米。

45.在本发明中,所述氧化铈的质量含量优选为13~17%,更优选为14~16%,最优选

为15%。

46.在本发明中,所述氧化铈的粒度优选在100微米以下,更优选为80~100微米,最优选为90微米。

47.在本发明中,所述氟化铈的质量含量优选为2.2~2.8%,更优选为2.4

48.~2.6%,最优选为2.5%。

49.在本发明中,所述氟化铈的粒度优选在100微米以下,更优选为80~100微米,最优选为90微米。

50.在本发明中,所述金刚石的粒度优选为d76,更优选为65~85微米,更优选为70~80微米,最优选为75微米。

51.在本发明中,所述增强型珩磨砂条的长度优选为120~160mm,更优选为130~150mm,最优选为140mm;宽度优选为2~4mm,更优选为2.5~3.5mm,最优选为3mm;高度优选为4~8mm,更优选为5~7mm,最优选为6mm。

52.在本发明中,所述增强型珩磨砂条的硬度优选为100~120hre,更优选为105~115hre,最优选为110hre。。

53.在本发明中,所述增强型珩磨砂条中金刚石的分布密度优选为85~110个/mm2,更优选为90~105个/mm2,最优选为95~100个/mm2。

54.本发明提供了一种上述技术方案所述的增强型珩磨砂条的制备方法,包括:

55.将钴粉、铜粉、锡粉、氧化铈、氟化铈和金刚石进行混料、装模和烧结,得到增强型珩磨砂条。

56.在本发明中,所述钴粉、铜粉、锡粉、氧化铈、氟化铈和金刚石的用量比例和粒度与上述技术方案所述一致,在此不再赘述。

57.在本发明中,所述混料优选在混料机中进行;所述混料的时间优选为25~35分钟,更优选为28~32分钟,最优选为30分钟,以确保充分混匀。

58.在本发明中,所述装模的方法优选包括:

59.称取与所需砂条质量等量的混料后的产物,装入模具中,并盖好模具。

60.在本发明中,所述烧结的方法优选包括:

61.使用真空热压烧结进行烧结成型。

62.在本发明中,所述烧结优选在真空热压烧结炉中进行。

63.在本发明中,所述烧结优选在真空的条件下进行;所述真空的真空度优选为180~220pa,更优选为190~210pa,最优选为200pa。

64.在本发明中,所述烧结的方法优选包括:

65.使用阶梯烧结成型法,依次进行第一阶段烧结、第二阶段烧结和第三阶段烧结。

66.在本发明中,所述第一阶段烧结、第二阶段烧结和第三阶段烧结的压力优选为35~38mpa,更优选为36~37mpa。

67.在本发明中,所述第一阶段烧结的温度优选为330~370℃,更优选为340~360℃,最优选为350℃;保温时间优选为3~7min,更优选为4~6min,最优选为5min。

68.在本发明中,所述第二阶段烧结的温度优选为530~570℃,更优选为540~560℃,最优选为550℃;保温时间优选为3~7min,更优选为4~6min,最优选为5min。

69.在本发明中,所述第三阶段烧结的温度优选为700~750℃,更优选为710~740℃,

最优选为720~730℃;保温时间优选为8~12min,更优选为9~11min,最优选为10min。

70.在本发明中,所述烧结过程中优选压力达到6mpa时开始加热进行热压成型。

71.在本发明中,所述烧结之前优选将装入混料后的产物的模具放入真空热压烧结炉中,旋紧螺杆压紧试样,关闭盖门。

72.在本发明中,所述烧结之前优选进行抽真空,所述抽真空的方法优选包括:

73.打开真空泵开关,待真空度达到200pa时,关闭排气阀。

74.在本发明中,所述烧结之后优选还包括:

75.将烧结后的产物冷却出模。

76.在本发明中,所述冷却出模的方法优选包括:

77.打开水冷机,冷却模具,待完全冷却后,取出砂条。

78.在本发明中,得到砂条后优选还包括:

79.将砂条进行修整。

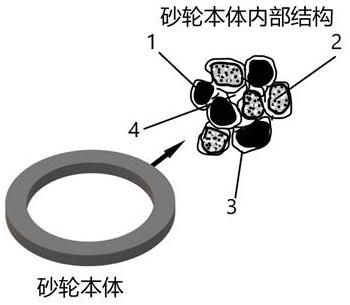

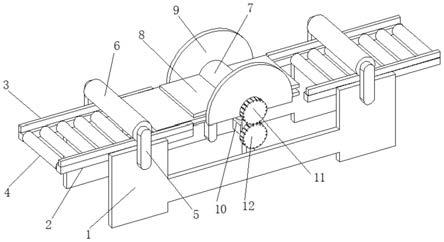

80.在本发明中,所述修整优选在砂轮机上进行。

81.在本发明中,所述修整完成后优选还包括:

82.将修整后的砂条进行硬度和金刚石密度分布检测。

83.在本发明中,所述硬度的检测方法优选为洛氏硬度计;所述金刚石密度的检测方法优选为显微镜。

84.在本发明中,所述增强型珩磨砂条的制备方法优选包括:

85.按照质量比例,分别称取钴粉、铜粉、锡粉、氧化铈、氟化铈和金刚石,放入混料机中,开动混料机混合30分钟,确保充分混匀,得到混合料;

86.称取与所需砂条质量等量的混合料,装入模具中,并盖好模具;

87.将装好混合料的模具放入到真空热压烧结炉内相应位置,旋紧螺杆压紧试样,关闭盖门;

88.打开真空泵开关,待真空度达到200pa时,关闭排气阀;

89.使用阶梯烧结成型法,压力设定为35~38mpa,温度第一阶段设定为350℃,保温5min,第二阶段设定550℃,保温5min,第三阶段设定730℃,保温10min;

90.设定完毕后,打开压力机开关,当压力达到6mpa时,打开温控系统开关电源,热压成型;

91.热压成型完毕后,打开水冷机,冷却模具,待完全冷却后,取出砂条,砂条长140mm,宽3mm,高6mm;

92.将砂条在砂轮机进行修整打磨;

93.使用洛氏硬度计检测硬度;使用显微镜测量金刚石的分布密度。

94.本发明利用金刚石的磨削作用,铜粉和锡粉以及钴粉的烧结成型作用,氧化铈和氟化铈的填充作用,同时利用氧化铈的抛光和硬化作用,从而达到珩磨网纹的质量和效果的提高,达到或超过国vi网纹的要求。使用本发明提供的砂条珩磨的缸套,其排放能够达到甚至超过国vi标准的要求,缸套网纹纹路清晰、细腻,没有折叠和乱纹现象产生,各参数稳定,对于2021年全部实现国vi排放的发动机,提供了有力保障。

95.实施例1

96.本实施例提供了一种增强型珩磨砂条,各组分的质量百分比为:钴粉:3.0%,铜

粉:40%,锡粉:15%,氧化铈:15%,氟化铈:2.3%,以上组分粒度采用100μm以下;余量为金刚石,粒度采用d76。

97.具体制备方法如下:

98.1、混料:按照以上比例进行称料,然后放入到混料机中进行混合,混合时间30min。

99.2、装模:将混合后的混料称取与所需成品砂条重量等量的混料,放入砂条模具中,盖好模具备用。

100.3、热压成型:将装好砂条混料的模具放入真空热压烧结炉进行烧结成型,具体操作和参数如下:

101.样品放置:将装好混合料的模具放入炉内相应位置,旋紧压紧螺杆压紧试样,关闭盖门;

102.抽真空:此时打开真空泵开关,待真空度达到200pa时,旋紧泄气阀;

103.设定压力、温度和保温时间:压力设定为38mpa,温度第一阶段设定为350℃,保温5min,第二阶段设定550℃,保温5min,第三阶段设定730℃,保温13min;

104.加压:设定完毕后,打开压力机开关,当压力达到6mpa时,打开温控系统开关电源,热压成型;

105.冷却出模:当热压成型进行完毕后,打开水冷机,冷却砂条模具,待完全冷却后,取出砂条,砂条长140mm,宽3mm,高6mm。

106.4、修整:将砂条在砂轮机进行修整打磨。

107.5、检测:使用洛氏硬度计检测硬度,检测结果为hre:112;

108.使用显微镜测量金刚石的分布密度,检测结果为101个/mm2。

109.采用基恩士vhx

‑

2000型超景深显微镜对本发明实施例1制备的砂条表面进行检测,检测结果如图1所示,由图1可以看出金刚石颗粒的数量。

110.采用德国蔡司evo18型扫描电镜对实施例1制备的砂条断口进行检测,检测结果如图2所示,由图2可以看出金刚石与粘合剂结合情况及金刚石的多面体形态。

111.实施例2

112.本实施例提供了一种增强型珩磨砂条,各组分的质量百分比为:钴粉:3.5%,铜粉:36%,锡粉:18%,氧化铈:12%,氟化铈:2.5%,以上组分粒度采用100μm以下;余量为金刚石,粒度采用d76。

113.具体制备方法如下:

114.1、混料:按照以上比例进行称料,然后放入到混料机中进行混合,混合时间30min。

115.2、装模:将混合后的混料称取与所需成品砂条重量等量的混料,放入砂条模具中,盖好模具备用。

116.3、热压成型:将装好砂条混料的模具放入真空热压烧结炉进行烧结成型,具体操作和参数如下:

117.样品放置:将装好混合料的模具放入到炉内相应位置,旋紧压紧螺杆压紧试样,关闭盖门;

118.抽真空:打开真空泵开关,待真空度达到200pa时,旋紧泄气阀;

119.设定压力、温度和保温时间:压力设定为35mpa,温度第一阶段设定为350℃,保温5min,第二阶段设定550℃,保温5min,第三阶段设定750℃,保温10min;

120.加压:设定完毕后,打开压力机开关,当压力达到6mpa时,打开温控系统开关电源,热压成型;

121.冷却出模:当热压成型进行完毕后,打开水冷机,冷却砂条模具,待完全冷却后,取出砂条,砂条长140mm,宽3mm,高6mm。

122.4、修整:将砂条在砂轮机进行修整打磨。

123.5、检测:使用洛氏硬度计检测硬度,检测结果为:hre:107;

124.使用显微镜测量金刚石的分布密度:检测结果为97个/mm2。

125.将实施例2制备的砂条安装到珩磨机上进行对缸套珩磨,珩磨设备为珩磨机,先将珩磨砂条装在珩磨头上,缸套(重汽mc13

‑

0497)放到机器的缸套固定工装上,设置珩磨头的旋转速度、往复速度、去余量压力、拉网压力、平顶压力、抛光压力等参数,然后进行珩磨;设定的参数为旋转速度102m/min,往复速度30m/min,去余量压力29mpa,拉网压力22mpa,平顶压力16mpa,抛光压力10mpa,使用奎克002珩磨液,珩磨效果达到并优于国vi标准网纹。

126.采用德国霍梅尔的t8000粗糙度仪对缸套珩磨后网纹轮廓进行检测,按照gb/t 3505

‑

2009《产品几何技术规范(gps)表面结构轮廓法术语、定义及表面结构参数》进行检测,检测得到网纹轮廓图如图4所示。

127.实施例3

128.本实施例提供了一种增强型珩磨砂条,各组分的质量百分比为:钴粉:4.0%,铜粉:42,锡粉:13%,氧化铈:17%,氟化铈:2.3%,以上组分粒度采用100μm以下;余量为金刚石,粒度采用d76。

129.具体制备方法如下:

130.1、混料:按照以上比例进行称料,然后放入到混料机中进行混合,混合时间30min。

131.2、装模:将混合后的砂条混料称取与所需成品砂条重量等量的混料,放入砂条模具中,盖好模具备用。

132.3、热压成型:将装好砂条混料的模具放入真空热压烧结炉进行烧结成型,具体操作和参数如下:

133.样品放置:将装好混合料的模具放入到炉内相应位置,旋紧压紧螺杆压紧试样,关闭盖门;

134.抽真空:打开真空泵开关,待真空度达到200pa时,旋紧泄气阀;

135.设定压力、温度和保温时间:压力设定为35mpa,温度第一阶段设定为350℃,保温5min,第二阶段设定550℃,保温5min,第三阶段设定720℃,保温10min;

136.加压:设定完毕后,打开压力机开关,当压力达到6mpa时,打开温控系统开关电源,热压成型;

137.冷却出模:当热压成型进行完毕后,打开水冷机,冷却砂条模具,待完全冷却后,取出砂条,砂条长140mm,宽3mm,高6mm。

138.4、修整:将砂条在砂轮机进行修整打磨。

139.5、检测:使用洛氏硬度计检测硬度,检测结果为:hre:115;

140.使用显微镜测量金刚石的分布密度,检测结果为94个/mm2。

141.将实施例3制备的砂条安装到珩磨机上进行对缸套珩磨,珩磨设备为珩磨机,先将珩磨砂条装在珩磨头上,缸套(康明斯5483362)放到机器的缸套固定工装上,设置珩磨头的

旋转速度、往复速度、去余量压力、拉网压力、平顶压力、抛光压力等参数,然后进行珩磨;设定的参数为旋转速度105m/min,往复速度28m/min,去余量压力29mpa,拉网压力23mpa,平顶压力15mpa,抛光压力10mpa,使用奎克002珩磨液,珩磨效果达到并优于国vi标准网纹。

142.采用德国蔡司evo18型扫描电镜对珩磨后的缸套内表面网纹进行检测,检测结果如图3所示,由图3可知,网纹清晰,表面无金属碎片、裂纹、夹杂物等缺陷,两个方向的切削均匀。

143.性能检测

144.采用本发明实施例制备的金刚石砂条和普通金刚石砂条进行缸套珩磨,珩磨设备为珩磨机,先将珩磨砂条装在珩磨头上,缸套(玉柴j3300)放到机器的缸套固定工装上,设置珩磨头的旋转速度、往复速度、去余量压力、拉网压力、平顶压力、抛光压力等参数,然后进行珩磨;设定的参数为旋转速度110m/min,往复速度32m/min,去余量压力30mpa,拉网压力20mpa,平顶压力15mpa,抛光压力10mpa,使用奎克002珩磨液(粘度2.5mm2/s,水分0.05%)。

145.所用的普通金刚石砂条为鼎瑞公司生产的型号为dr d76

‑

3的产品。

146.对珩磨后的产品网纹参数进行检测,参数rz、rk、rpk、rvk按照gb/t10610《产品几何技术规范(gps)表面结构轮廓法评定表面结构的规则和方法》进行检测;参数mr1、mr2按照jb/t5082.7

‑

2011《内燃机气缸套第7部分:平台珩磨网纹技术规范及检测方法》进行检测;按照gb/t3505

‑

2009《产品几何技术规范(gps)表面结构轮廓法术语、定义及表面结构参数》进行计算;检测结果如表1所示:

147.表1本发明实施例制备的砂条与普通金刚石砂条珩磨后网纹参数结果对比

[0148][0149]

由表1可知,本发明实施例制备的砂条珩磨网纹的各项参数均能达到国vi标准要求,且比普通砂条珩磨后的各项参数更稳定,变化较小。

[0150]

由以上实施例可知,本发明利用金刚石的磨削作用,铜粉和锡粉以及钴粉的烧结成型作用,氧化铈和氟化铈的填充作用,同时利用氧化铈的抛光和硬化作用,从而达到珩磨网纹的质量和效果的提高,达到或超过国vi网纹的要求。使用本发明提供的砂条珩磨的缸套,其排放能够达到甚至超过国vi标准的要求,缸套网纹纹路清晰、细腻,均匀,没有折叠和乱纹现象产生,各参数稳定,对于2021年全部实现国vi排放的发动机,提供了有力保障。

[0151]

以上所述的仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。