1.本发明涉及金属材料制备技术领域,尤其涉及一种铼坩埚及其制备方法和应用。

背景技术:

2.近年来,2μm波段激光器在光通信、医学、遥感和军事等众多领域得到了广泛应用。激光材料是激光器的基础。目前,采用提拉法制备激光晶体的坩埚主要是贵金属铱坩埚。受铱熔点的限制,铱坩埚主要用于熔点不超过2200℃晶体的制备。高熔点稀土氧化物晶体具有高功率激光、高热导率和低声子能量的性能特点,在高能、高功率或低声子激光器领域具有重要应用,成为近年来激光晶体的研究开发热点。由于此类晶体的熔点很高,如sc2o3、y2o3和lu2o3的熔点分别为2430℃、2430℃和2450℃,不可能使用目前激光晶体的主流生长方法—铱坩埚提拉法进行生长。稀土难熔氧化物晶体的高熔点使得坩埚材料的选择受到极大的限制。在高于晶体熔点的高温下,坩埚必须保持稳定,且不能与晶体熔体发生化学反应。研究人员曾采用熔点超过3000℃的钨、铼和碳材料作为坩埚材料,结果显示只有铼坩埚能最大程度地满足以上技术性能要求。铼的熔点高达3180℃,并具有优良的高温力学性能和极强的抗腐蚀性能,可在2500~2800℃的高温下使用,且铼与稀土氧化物等难熔晶体不发生反应,是制备难熔激光晶体的理想坩埚材料。

3.目前,国内外主要采用粉末冶金(pm)法制备铼坩埚。如国外贺利氏公司采用粉末冷等静压

‑

热等静压

‑

2500℃高温烧结

‑

研磨加工工艺方案制备铼坩埚(us5993545 a),得到的铼坩埚材料密度为理论密度的88~95%;国内cn201610588625.3公开了采用pm法制备坩埚,工艺路线为:粉末注射成型

‑

锭坯脱脂

‑

2400℃高温烧结,获得的铼坩埚的致密度约为理论密度的95~98%,纯度较低(99.38%)。

4.现有技术中采用粉末冶金方法制备铼坩埚存在致密度低、纯度低的问题。

技术实现要素:

5.有鉴于此,本发明的目的在于提供一种铼坩埚及其制备方法和应用。本发明的制备方法可以得到高致密性、高纯度的铼坩埚。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种铼坩埚的制备方法,包括以下步骤;

8.在真空条件下,将铼与氯气发生氯化反应,得到recl5气体;

9.对基体进行加工,得到沉积铼坩埚用模芯;

10.将所述沉积铼坩埚用模芯预热,得到预热沉积铼坩埚用模芯;

11.将所述recl5气体输送至所述预热沉积铼坩埚用模芯的表面进行化学气相沉积,得到铼坩埚。

12.优选地,所述铼与氯气的摩尔比为2:5。

13.优选地,所述氯气的流速为50~100ml/min。

14.优选地,所述基体的材质为石墨或金属棒。

15.优选地,所述金属棒为钼棒、铌棒、钼合金棒或铌合金棒。

16.优选地,所述预热的温度为1100~1300℃。

17.优选地,所述化学气相沉积的温度为1100~1300℃,压力为800~1200pa。

18.优选地,所述氯化反应的温度为600~900℃。

19.本发明还提供了上述技术方案所述制备方法制得的铼坩埚。

20.本发明还提供了上述技术方案所述的铼坩埚在制备稀土难熔氧化物晶体中的应用。

21.本发明提供了一种铼坩埚的制备方法,包括以下步骤:在真空条件下,将铼与氯气发生氯化反应,得到recl5气体;对基体进行加工,得到沉积铼坩埚用模芯;将所述沉积铼坩埚用模芯预热,得到预热沉积铼坩埚用模芯;将所述recl5气体输送至所述预热沉积铼坩埚用模芯的表面进行化学气相沉积,得到铼坩埚。本发明采用现场氯化化学气相沉积(cvd)法制备铼坩埚,具有流程短、工艺成熟、沉积速率快及原材料利用率高的优点,可以得到高致密性、高纯度的铼坩埚。且cvd法制备的铼具备强化微结构,高温蠕变强度高、蠕变速率低,超高温应用时铼基体不易产生变形的优势。

22.本发明与现有技术方法相比,具有以下优点:

23.(1)制备工艺流程短。原料铼的氯化反应与铼材料的cvd法一体同时进行,反应过程简单;沉积完毕后对喷管进行精修加工即可得到铼坩埚,制备流程短。

24.(2)沉积速率快、原材料利用率高。在1100~1300℃的温度范围内,recl5可充分分解并析出铼原子,铼材料的沉积速率达到0.2mm/h以上;本发明采用感应加热方式加热模芯,铼原子只在模芯表面析出。沉积室室壁为冷状态,不会有铼原子沉积。在本发明确定的工艺条件下,铼的沉积效率高,原材料铼的利用率超过90%。

25.(3)铼材料致密度高、纯度高。cvd法制备铼坩埚主要通过现场氯化反应形成的recl5的析出铼原子,铼原子逐个堆积而形成铼层,得到的铼材料的密度超过其理论密度的99.5%,致密度很高;化学气相沉积本身是一种材料提纯方法,能够有效去除原料中的杂质,得到的沉积铼材料纯度超过99.9%。

26.(4)铼材料高温力学性能优良。由于在铼原子沉积过程中形成了纳米孪晶强化结构,cvd法制备的铼材料比粉末冶金铼具有更高的高温蠕变强度和低得多的蠕变速率。

27.(5)机加工量少、尺寸精度高。cvd是一种近净成型技术,铼层在模芯表面覆型均匀沉积,只需少量的精修加工即可得到成品铼坩埚。

28.(6)铼坩埚成本较低。本发明铼坩埚制备方法工艺流程短、沉积过程原材料利用率高、加工车削量少,且使用过的废旧铼坩埚完全可以作为原料重复循环利用,铼坩埚产品的生产成本较现有方法大幅降低。

29.实施例的数据表明,本发明的制备方法铼的沉积速率为0.2~0.3mm/h,沉积后坩埚尺寸均匀、原料铼的利用率超过90%;化学气相沉积是通过recl5气体热分解出铼原子,铼原子在预热的模芯外表面逐个堆积而形成铼材料,铼坩埚材料的相对密度为99.5~99.8%,纯度为99.9~99.93%;沉积过程中铼材料形成了生长孪晶结构,铼材料的高温性能优良:1800℃时的抗拉强度为122.5~130.9mpa,温度为1649℃、应力为27.56mpa的实验条件下的蠕变应变量仅为0.22~0.24%;铼坩埚尺寸精度≤0.03mm,内表面粗糙度≤1.6μm。

附图说明

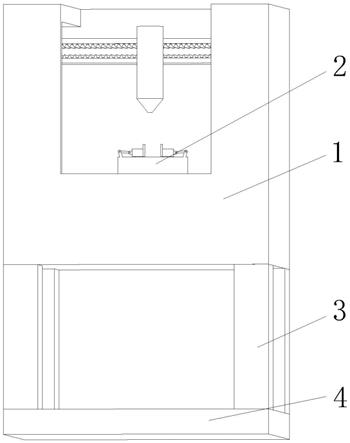

30.图1是本发明实施例中铼坩埚的制备方法的装置示意图;

31.图2是实施例1得到的沉积状态铼坩埚的实物图;

32.图3是实施例1制得的铼坩埚产品的实物图;

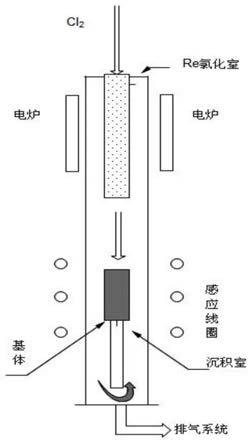

33.图4是实施例1制得的铼材料的tem显微组织微结构图。

具体实施方式

34.本发明提供了一种铼坩埚的制备方法,包括以下步骤;

35.在真空条件下,将铼与氯气发生氯化反应,得到recl5气体;

36.对基体进行加工,得到沉积铼坩埚用模芯;

37.将所述沉积铼坩埚用模芯预热,得到预热沉积铼坩埚用模芯;

38.将所述recl5气体输送至所述预热沉积铼坩埚用模芯的表面进行化学气相沉积,得到铼坩埚。

39.本发明对所述制备铼坩埚的装置没有特殊的限定,采用本领域技术人员熟知的装置即可,在本发明的具体实施例中,所用的装置为cn200510010838.x中公开的化学气相沉积设备。

40.本发明在真空条件下,将铼与氯气发生氯化反应,得到recl5气体;

41.在本发明中,所述真空条件的压强优选为0.8pa。

42.在本发明中,所述铼与氯气的摩尔比优选为2:5。

43.在本发明中,所述氯气的流速优选为50~100ml/min,更优选为60~80ml/min。

44.本发明对基体进行加工,得到沉积铼坩埚用模芯。本发明对所述加工的具体过程无特殊限定,优选为车、磨加工。

45.在本发明中,所述基体的材质优选为石墨或金属棒,所述金属棒更优选为钼棒、铌棒、钼合金棒或铌合金棒。

46.在本发明中,所述沉积铼坩埚用模芯优选为圆筒形,所述沉积铼坩埚用模芯的外表面尺寸与铼坩埚内型面尺寸一致,本发明对所述铼坩埚内型面的尺寸没有特殊的限定。

47.所述加工完成后,本发明优选还包括依次进行表面抛光、超声清洗及烘干处理,得到所述沉积铼坩埚用模芯。本发明对所述表面抛光、超声清洗及烘干处理的具体方式没有特殊的限定,采用本领域技术人员熟知的操作方式即可。

48.得到沉积铼坩埚用模芯后,本发明将所述沉积铼坩埚用模芯预热,得到预热沉积铼坩埚用模芯。

49.在本发明中,所述预热的温度优选为1100~1300℃,更优选为1150~1250℃,所述预热的作用是为了实现化学气相沉积。

50.得到recl5气体和预热沉积铼坩埚用模芯后,本发明将所述recl5气体输送至所述预热沉积铼坩埚用模芯的表面进行化学气相沉积,得到铼坩埚。

51.在本发明中,所述化学气相沉积的温度优选为1100~1300℃,更优选为1150~1250℃,压力优选为800~1200pa,更优选为1000pa,本发明对所述化学气相沉积的时间没有特殊的限定,当所述坩埚厚度达到达到设计要求时停止化学气相沉积即可。

52.在本发明中,所述化学气相沉积优选在沉积室中进行,优选将所述预热沉积铼坩

埚用模芯安装于沉积室的旋转平台上,所述旋转平台可以旋转和上下移动,使沉积的铼层在圆周方向和高度方向更均匀。

53.所述化学气相沉积完成后,本发明优选还包括依次进行机加工和去除模芯,所述机加工优选为采用数控机床对所得化学气相沉积的外型面进行车、磨机械加工,达到坩埚图纸的尺寸要求,所述去除模芯优选为利用车削方法将模芯去除,然后对坩埚内型面进行抛光处理,最终得到铼坩埚。本发明对所述车、磨机械加工以及抛光处理的具体方式没有特殊的限定,采用本领域技术人员熟知的操作方式即可。

54.本发明还提供了上述技术方案所述制备方法制得的铼坩埚。

55.本发明还提供了上述技术方案所述的铼坩埚在制备稀土难熔氧化物晶体中的应用。

56.为了进一步说明本发明,下面结合实例对本发明提供的铼坩埚及其制备方法和应用进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

57.图1是本发明铼坩埚的制备方法的装置示意图,沉积装置为冷壁式(感应加热)开管气流系统。图1中包括氯气入口、铼氯化室、电阻加热炉、沉积室、放置待沉积基体(模芯)的旋转平台、感应加热线圈和排气系统。以石墨或金属棒作为沉积铼坩埚的基体,首先根据坩埚内表面形状及尺寸图纸要求将基体加工成圆筒形,模芯安装于沉积室的旋转平台上,原料金属铼块装入氯化室,然后将沉积系统抽机械真空。将模芯感应加热至沉积温度,经过干燥净化处理的氯气通入氯化室中,cl2与re在氯化室中发生化学反应形成recl5气体。recl5气体输运到已被加热至沉积温度的模芯表面发生热分解反应析出re原子,随着沉积过程的不断进行,re原子逐渐堆积成高致密的铼坩埚材料。

58.实施例1

59.将石墨棒加工成φ80mm

×

80mm的圆筒形模芯,对模芯表面进行抛光、超声清洗及烘干处理,将待沉积铼的模芯安装于沉积室的旋转平台上,并定位在感应圈正中间。

60.将原料铼块置于氯化室的石英周内,将沉积系统密封后抽真空至0.8pa。

61.将氯化室加热至800℃,沉积模芯加热至1250℃。然后通入氯气100ml/min,调节沉积室的压力至1000pa。

62.在本实施例工艺条件下铼的沉积速率为0.30mm/h,进行沉积17.5h后停止沉积过程,冷却后取出试验件。测量铼层厚度为5.25mm,得到沉积状态的铼坩埚,如图2所示。

63.按照设计图纸要求编制数控加工程序,选用合适的硬质刀具对沉积状态的铼坩埚外型面进行机械精修加工;然后利用车削方法将模芯去除,并对坩埚内型面进行抛光处理,最终得到内径为80mm,厚度为5.0mm的铼坩埚产品,如图3所示。对制得的铼坩埚进行了透射电镜(tem)观察,结果如图4所示,由图4可知,cvd法制备的铼材料中出现了具有强化作用的层片状生长孪晶组织,本实施例制得的铼材料高温强度高。

64.对获得的铼坩埚材料进行相关检测。原材料铼的利用率为93%;相对密度为99.8%,纯度为99.95%;1800℃时的抗拉强度为130.9mpa,温度为1649℃、应力为27.56mpa时的蠕变应变量为0.22%;坩埚内径尺寸为80

±

0.028mm,厚度为5

±

0.025mm,坩埚内表面粗糙度为1.6μm。

65.实施例2

66.将石墨棒加工成φ80mm

×

80mm的圆筒形模芯,对模芯表面进行抛光、超声清洗及

烘干处理,将待沉积铼的模芯安装于沉积室的旋转平台上,并定位在感应圈正中间。

67.将适量原料铼块置于氯化室的石英周内,将沉积系统密封后抽真空至0.8pa。

68.将氯化室加热至900℃,沉积模芯加热至1300℃。然后通入氯气100ml/min,调节沉积室的压力至1200pa。

69.在本实施例工艺条件下铼的沉积速率为0.35mm/h,进行沉积15h后停止沉积过程,冷却后取出试验件。测量铼层厚度为5.25mm,得到沉积状态的铼坩埚。

70.按照设计图纸要求编制数控加工程序,选用合适的硬质刀具对沉积状态的铼坩埚外型面进行机械精修加工;利用车削方法将模芯去除,并对坩埚内型面进行抛光处理,最终得到内径为80mm,厚度为5.0mm的铼坩埚产品。

71.对获得的铼坩埚材料进行相关检测。原材料铼的利用率为94%;相对密度为99.6%,纯度为99.93%;1800℃时的抗拉强度为124.5mpa,温度为1649℃、应力为27.56mpa时的蠕变应变量为0.23%;坩埚内径尺寸为80

±

0.028mm,厚度为5

±

0.025mm,坩埚内表面粗糙度为1.6μm。

72.实施例3

73.将石墨棒加工成φ70mm

×

70mm的圆筒形模芯,对模芯表面进行抛光、超声清洗及烘干处理,将待沉积铼的模芯安装于沉积室的旋转平台上,并定位在感应圈正中间。

74.将适量原料铼块置于氯化室的石英周内,将沉积系统密封后抽真空至0.8pa。

75.将氯化室加热至750℃,沉积模芯加热至1200℃。然后通入氯气90ml/min,调节沉积室的压力至900pa。

76.在本实施例工艺条件下铼的沉积速率为0.25mm/h,进行沉积17h后停止沉积过程,冷却后取出试验件。测量铼层厚度为4.25mm,得到沉积状态的铼坩埚。

77.按照设计图纸要求编制数控加工程序,选用合适的硬质刀具对铼坩埚外型面进行机械精修加工;利用车削方法将模芯去除,并对坩埚内型面进行抛光处理,最终得到内径为70mm,厚度为4.0mm的铼坩埚产品。

78.对获得的铼坩埚材料进行相关检测。原材料铼的利用率为92%;相对密度为99.7%,纯度为99.93%;1800℃时的抗拉强度为128.6mpa,温度为1649℃、应力为27.56mpa时的蠕变应变量为0.23%;坩埚内径尺寸为70

±

0.025mm,厚度为4

±

0.023mm,坩埚内表面粗糙度为1.5μm。

79.实施例4

80.将金属钼棒加工成φ50mm

×

50mm的圆筒形模芯,对模芯表面进行抛光、超声清洗及烘干处理,将待沉积铼的模芯安装于沉积室的旋转平台上,并定位在感应圈正中间。

81.将适量原料铼块置于氯化室的石英周内,将沉积系统密封后抽真空至0.8pa。

82.将氯化室加热至700℃,沉积模芯加热至1150℃。然后通入氯气80ml/min,调节沉积室的压力至1000pa。

83.在本实施例工艺条件下铼的沉积速率为0.23mm/h,进行沉积13.5h后停止沉积过程,冷却后取出试验件。测量铼层厚度为3.10mm,得到沉积状态的铼坩埚。

84.按照设计图纸要求编制数控加工程序,选用合适的硬质刀具对铼坩埚外型面进行机械精修加工;利用车削方法将模芯去除,并对坩埚内型面进行抛光处理,最终得到内径为50mm,厚度为3.0mm的铼坩埚产品。

85.对获得的铼坩埚材料进行相关检测。原材料铼的利用率为91%;相对密度为99.6%,纯度为99.91%;1800℃时的抗拉强度为122.5mpa,温度为1649℃、应力为27.56mpa时的蠕变应变量为0.24%;坩埚内径尺寸为50

±

0.022mm,厚度为3

±

0.022mm,坩埚内表面粗糙度为1.3μm。

86.实施例5

87.将金属铌棒加工成φ50mm

×

50mm的圆筒形模芯,对模芯表面进行抛光、超声清洗及烘干处理,将待沉积铼的模芯安装于沉积室的旋转平台上,并定位在感应圈正中间。

88.将适量原料铼块置于氯化室的石英周内,将沉积系统密封后抽真空至0.8pa。

89.将氯化室加热至600℃,沉积模芯加热至1100℃。然后通入氯气60ml/min,调节沉积室的压力至800pa。

90.在本实施例工艺条件下铼的沉积速率为0.21mm/h,进行沉积15h后停止沉积过程,冷却后取出试验件。测量铼层厚度为3.15mm,得到沉积状态的铼坩埚。

91.按照设计图纸要求编制数控加工程序,选用合适的硬质刀具对铼坩埚外型面进行机械精修加工;利用车削方法将模芯去除,并对坩埚内型面进行抛光处理,最终得到内径为50mm,厚度为3.0mm的铼坩埚产品。

92.对获得的铼坩埚材料进行相关检测。原材料铼的利用率为91%;相对密度为99.5%,纯度为99.90%;1800℃时的抗拉强度为123.3mpa,温度为1649℃、应力为27.56mpa时的蠕变应变量为0.24%;坩埚内径尺寸为50

±

0.022mm,厚度为3

±

0.022mm,坩埚内表面粗糙度为1.3μm。

93.以上所述仅是本发明的优选实施方式,并非对本发明作任何形式上的限制。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。