高强高韧低温的球墨铸铁qt500-12及其制备方法

技术领域

1.本发明涉及铸铁技术领域,尤其是涉及一种高强高韧低温的球墨铸铁qt500-12及其制备方法。

背景技术:

2.瓦兆级风力发电机工作条件恶劣,风电机组的功率越来越大,零部件的尺寸越来越大,受力条件越来越苛刻,其关键零部件如偏航刹车系统用缸体它们决定着风机的安全稳定和可靠性。

3.一些特殊工况或特大功率工程机械,因为工况要求高,功率提高,设备稳定性要求提高,对铸件的质量要求也在大幅提高。部分工程机械零部件的材料性能要求,按客户的企业标准执行,明显高于国家标准和欧洲标准。

4.为满足市场和客户的需求,提升企业的竞争力,急需开发适用于风电机组的偏航刹车系统用缸体以及特殊要求的工程机械零部件的超高强高韧低温球墨铸铁。

技术实现要素:

5.本发明的目的之一在于提供一种球墨铸铁qt500-12,满足超高强高韧低温的性能要求。

6.本发明的目的之二在于提供一种球墨铸铁qt500-12的制备方法,解决了制造超高强高韧低温的球墨铸铁的难题。

7.为了实现本发明的上述目的,特采用以下技术方案:

8.第一方面,本发明提供了一种球墨铸铁qt500-12,所述球墨铸铁包括质量百分比的如下成分:

9.c 3.6~3.80%,si 2.0~2.30%,mn≤0.20%,p≤0.035%,s≤0.015%,sb 0.001~0.0030%,ni 0.2~0.5%,mg 0.03~0.050%,余量为铁和杂质。

10.进一步的,所述球墨铸铁的本体取样抗拉强度为510~530mpa,延伸率为12~16%,夏比v型缺口-20℃冲击功平均值在3j以上。

11.第二方面,本发明提供了一种球墨铸铁qt500-12的制备方法,包括以下步骤:

12.以生铁和/或废钢为原料,经熔炼、球化处理和孕育处理,再经铸造得到球墨铸铁qt500-12。

13.进一步的,所述孕育处理包括添加nimgsb合金,nimgsb合金包括质量百分比的如下成分:

14.mg 15~18%,sb 1~3%,余量为ni。

15.进一步的,所述nimgsb合金的加入量为0.1wt%。

16.进一步的,所述球化处理的球化剂包括质量百分比的如下成分:

17.mg 4~7%,si 40~50%,re 0.1~0.4%,余量为铁。

18.进一步的,所述球化剂加入量为0.8~1.3wt%。

19.进一步的,所述球化处理温度为1430~1480℃。

20.进一步的,所述孕育处理包括一次孕育和二次孕育。

21.进一步的,所述一次孕育的孕育剂为硅钙钡孕育剂,其包括质量百分比的如下成分:si 70~80%,ca 1.5~2.5%,ba 8~12%,余量为铁。

22.进一步的,所述硅钙钡孕育剂的加入量为0.3~0.8wt%。

23.进一步的,所述硅钙钡孕育剂的加入方法为覆盖在球化剂上。

24.进一步的,所述二次孕育的孕育剂为含稀土孕育剂,其包括质量百分比的如下成分:

25.si 65~75%,re 0.5~2.0%,余量为铁。

26.进一步的,含稀土孕育剂的加入量为0.10~0.15wt%。

27.进一步的,含稀土孕育剂加入的方法为浇注时随流加入。

28.进一步的,所述制备方法还包括如下步骤:

29.先将铁液在1310~1380℃浇注到铸型中,再冷却到400℃以下,最后从铸型中清理出铸件。

30.与已有技术相比,本发明具有如下有益效果:

31.本发明提供的球墨铸铁qt500-12成分中包含一定含量的nimgsb,通过成分调整获得了超高强高韧低温的球墨铸铁qt500-12。该球墨铸铁的本体取样抗拉强度为510~530mpa,延伸率为12~16%,夏比v型缺口-20℃冲击功平均值在3j以上。

32.本发明提供的球墨铸铁qt500-12的制备方法操作简单、工艺稳定安全且产品性能稳定。

33.超高强高韧球墨铸铁与国内、国外通常采用的gb1348-2009和en1563标准相比,技术要求对比如下:

34.附图说明

35.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

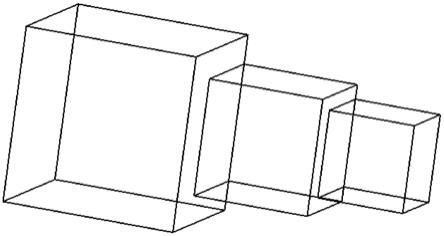

36.图1为本发明实施例1提供的阶梯铸块结构图。

具体实施方式

37.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.随着风电机组的功率越来越大,工作条件也越来越苛刻,其关键零部件如偏航刹车系统用缸体和特殊工程机械等采用低温球墨铸铁铸造而成,它们决定着风电机组的安全性、稳定性和可靠性。

39.目前,市场上急需开发适用于风电机组的偏航刹车系统用缸体以及特殊要求的工程机械零部件的超高强高韧低温球墨铸铁。

40.为满足超高强高韧低温性能的球墨铸铁,本发明提供了一种球墨铸铁qt500-12,其包括质量百分比的如下成分:

41.c 3.60~3.80%,si 2.00~2.30%,mn≤0.20%,p≤0.035%,s≤0.015%,sb 0.001~0.003%,ni 0.2~0.5%,mg 0.03~0.05%,余量为铁和杂质。

42.球墨铸铁qt500-12

43.球墨铸铁qt500-12是指抗拉强度在500mpa以上,伸长率在12%以上的铸态球墨铸铁。

44.c典型但非限制性的含量例如为3.60%、3.70%、3.80%;

45.si典型但非限制性的含量例如2.00%、2.10%、2.20%、2.30%;

46.mn典型但非限制性的含量例如0.10%、0.20%;

47.p典型但非限制性的含量例如0.010%、0.020%、0.030%;

48.s典型但非限制性的含量例如0.010%、0.015%;

49.sb典型但非限制性的含量例如0.001%、0.002%、0.003%;

50.ni典型但非限制性的含量例如0.2%、0.3%、0.4%、0.5%;

51.mg典型但非限制性的含量例如0.03%、0.04%、0.05%。

52.本发明所述的“包括”,意指其除所述组份外,还可以包括其他组份,这些其他组份赋予所述球墨铸铁不同的特性。除此之外,本发明所述的“包括”,还可以替换为封闭式的“为”或“由

……

组成”。

53.需要注意的是,余量为铁和杂质,指本发明球墨铸铁的组分中除去c,si,mn,p,s,sb,ni,mg以及任选地其他组分之外的余量为铁和杂质,铁、杂质与c,si,mn,p,s,sb,ni,mg以及任选地其他组分的质量百分含量之和为100%。

54.进一步的,所述球墨铸铁的本体取样抗拉强度为510~530mpa,延伸率为12~16%,夏比v型缺口-20℃冲击功平均值在3j以上。

55.为生产超高强高韧低温的球墨铸铁,本发明提供了一种球墨铸铁qt500-12的制备方法,包括以下步骤:

56.首先熔炼,控制出铁水温度为1430-1480℃,此温度下选择0.8-1.3wt%的常规稀土镁合金球化剂进行球化处理。

57.出铁水温度典型但非限制性的温度例如1430、1440、1450、1460、1470、1480;

58.常规稀土镁合金球化剂典型但非限制性的加入量例如0.8wt%、0.9wt%、

1.0wt%、1.1wt%、1.2wt%、1.3wt%。

59.再添加0.08-0.15wt%的nimgsb合金,0.3-0.8wt%的硅钙钡孕育剂进行一次孕育处理,方法为覆盖在球化剂上;

60.nimgsb合金典型但非限制性的加入量例如0.08wt%、0.09wt%、0.10wt%、0.11wt%、0.12wt%、0.13wt%、0.14wt%、0.15wt%。

61.再采用0.10-0.15wt%的含稀土孕育剂进行二次孕育处理,在浇注时随流加入。

62.含稀土孕育剂典型但非限制性的加入量例如0.10wt%、0.11wt%、0.12wt%、0.13wt%、0.14wt%、0.15wt%。

63.之后采用树脂砂工艺铸造,保证充足的吃砂量,再进行浇注,控制浇注温度在1310-1380℃,保证浇注平稳,最后冷却,确保铸件在型内缓慢冷却,开箱温度≤400℃,开箱后空冷。

64.优选地,球化剂包括质量百分比的如下成分:mg 4-7%,si 40-50%,re 0.1-0.4%,其余为铁。

65.优选地,nimgsb合金包括质量百分比的如下成分:mg 15-18%,sb1-3%,余量为ni。

66.优选地,硅钙钡孕育剂包括质量百分比的如下成分:si 70-80%;ca 1.5-2.5%,ba 8-12%,其余为铁。

67.优选地,含稀土孕育剂包括质量百分比的如下成分:si 65-75%,re 0.5-2.0%,余量为铁。

68.通过优化调整球化剂的成分、添加微量nimgsb合金、优化调整孕育剂的成分、优化球化处理和二次孕育的处理工艺,可以制备超高强高韧低温的球墨铸铁qt500-12。

69.下面结合实施例和对比例对本发明做进一步描述。如无特别说明,实施例中的材料为根据现有方法制备而得,或直接从市场上购得。

70.实施例1

71.一种浇注不同厚度的梯形试块用球墨铸铁的制备方法包括以下步骤:

72.(1)以废钢为主要原料,首先熔炼,控制出铁水的温度为1420-1460℃。

73.(2)在温度为1450℃,利用球化剂进行球化处理,球化剂包括质量百分比的如下成分:mg 4-7%,si 40-50%,re 0.1-0.4%,其余为铁;球化剂的加入量为1.1wt%。

74.(3)在球化剂上覆盖硅钙钡孕育剂,硅钙钡孕育剂包括质量百分比的如下成分:si 70-80%,ca 1.5-2.5wt%,ba 8-12%,其余为铁,硅钙钡孕育剂的加入量为0.3wt%。

75.(4)再将0.1wt%的nimgsb合金加到孕育剂上,出铁水进行球化处理。

76.(5)在1370℃,将铁水浇注到阶梯试块的铸型中,在浇注时随铁水流加入0.10wt%的含稀土孕育剂,含稀土孕育剂包括质量百分比的如下成分:si 65-75%,re 0.5-2.0%,其余为铁。

77.(6)浇注结束后在砂型中缓慢冷却到350-400℃,从铸型中清出。

78.所得的球墨铸铁的梯形试块包括质量百分比的如下成分:c 3.70%,si 2.18%,mn 0.18%,p 0.028%,s 0.01%,sb 0.0028%,ni 0.4%,mg 0.044%,余量为铁和制备过程中产生的杂质;

79.生产表明,采用本实施例方法制备得到的阶梯试块,如图1,本体取样性能:抗拉强

度为515mpa,屈服强度为323mpa,延伸率为13.2%,夏比v型缺口-20℃低温冲击功为3.5j。

80.实施例2

81.一种制作球墨铸铁件—单缸缸体的制备方法包括以下步骤:

82.(1)以废钢为主要原料,首先熔炼,控制出铁水温度为1440-1480℃。

83.(2)在温度为1470℃进行球化处理,球化剂包括质量百分比的如下成分:mg 4~7%,si 40~50%,re 0.1~0.4%,其余为铁;球化剂的加入量为0.9wt%。

84.(3)在球化剂上覆盖硅钙钡孕育剂,硅钙钡孕育剂包括质量百分比的如下成分:si 70~80wt%,ca 1.5~2.5wt%,ba 8~12wt%,其余为铁,硅钙钡孕育剂的加入量为0.35wt%。

85.(4)以铁水的重量为基准,将0.12wt%的nimgsb合金加到孕育剂上,出铁水进行球化处理。

86.(5)在1385℃将铁水浇铸到铸型中,在浇注时随铁水流加入0.15wt%含稀土孕育剂,含稀土孕育剂包括质量百分比的如下成分:si 65-75wt%,re 0.5-2.0wt%,其余为铁。

87.(6)浇注结束后在砂型中缓慢冷却到380℃,从铸型中清出。

88.所得的球墨铸铁件—单缸缸体包括质量百分比的如下成分:c 3.73%,si 2.1%,mn 0.16%,p 0.03%,s 0.01%,sb 0.003%,ni 0.5%,mg 0.04%,其余为铁和制备过程中产生的杂质。

89.采用本实施方法制备得到的单缸缸体产品,本体取样性能达到了产品的技术要求。铸件本体取样取样性能:抗拉强度525mpa,屈服强度328mpa,延伸率14.2%,夏比v型缺口-20℃冲击功3.9j。

90.实施例3

91.一种制作球墨铸铁件—三缸缸体的制备方法包括以下步骤:

92.(1)以废钢为主要原料,首先熔炼,控制出铁水温度为1440-1500℃。

93.(2)在温度为1480℃进行球化处理,球化剂包括质量百分比的如下成分:mg 4~7%,si 40~50%,re 0.1~0.4%,其余为铁;球化剂的加入量为1.1wt%。

94.(3)在球化剂上覆盖硅钙钡孕育剂,硅钙钡孕育剂包括质量百分比的如下成分:si 70~80wt%,ca 1.5~2.5wt%,ba 8~12wt%,其余为铁,硅钙钡孕育剂的加入量为0.3wt%。

95.(4)以铁水的重量为基准,再将0.1wt%的nimgsb合金加到孕育剂上,出铁水进行球化处理。

96.(5)在1390℃将铁水浇铸到铸型中,在浇注时随铁水流加入0.15wt%含稀土孕育剂,含稀土孕育剂包括质量百分比的如下成分:si 65-75wt%,re 0.5-2.0wt%,其余为铁。

97.(6)浇注结束后在砂型中缓慢冷却到350℃,从铸型中清出。

98.所得的球墨铸铁件—单缸缸体包括质量百分比的如下成分:c 3.75%,si 2.1%,mn 0.16%,p 0.03%,s 0.01%,sb 0.0028%,ni 0.4%,mg 0.04%,其余为铁和制备过程中产生的杂质。

99.采用本实施方法制备得到的单缸缸体产品,本体取样性能达到了产品的技术要求。铸件本体取样取样性能:抗拉强度525mpa,屈服强度334mpa,延伸率13.8%,夏比v型缺口-20℃冲击功3.6j。

100.对比例1

101.中国发明专利cn201710216871公开一种抗拉500mpa,延伸率14%的硅固溶强化铁素体球铁及其制造方法。

102.对比例2

103.中国发明专利cn201710589807公开一种qt500-12球墨铸铁件的生产工艺。

104.对比例3

105.中国发明专利cn201410431973公开一种qt500-7厚壁件质量和成分控制的方法。

106.对比例4

107.中国发明专利cn201910490257公开一种球墨铸件生产系统及制备工艺。

108.分析:

109.通过对比例1与本发明方法制备的球墨铸铁qt500-12相比较,其低温冲击性能很差,夏比v型缺口-20℃冲击功完全达不到3j的要求。

110.通过对比例2与本发明方法制备的球墨铸铁qt500-12相比较,没有满足夏比v型缺口-20℃低温冲击的要求,而且铸件重量的增加以及壁厚的增大会明显恶化材料组织,降低材料性能。

111.通过对比例3与本发明方法制备的球墨铸铁qt500-12相比较,与超高强高韧球铁要求的本体大断面解剖取样满足qt500-12的要求完全不同。

112.通过对比例4与本发明方法制备的球墨铸铁qt500-12相比较,既没有本体取样检测的要求,也没有低温冲击的要求,与本发明方法制备的球墨铸铁qt500-12是不同的。

113.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。