1.本发明属于超硬磨料磨具加工领域,涉及一种陶瓷内圆磨砂轮磨削复合体及双层砂轮与制备方法。

背景技术:

2.双层砂轮中普通磨料层不仅可以降低超硬磨料的使用,有效降低成本;同时可以减少钢基体的厚度,降低砂轮的重量,在高速旋转工作中,可以降低磨料层脱落的风险以及对机床的损伤。特别是对于较大外径的内圆磨砂轮,双层砂轮的使用越来越普遍。现有技术公开了一种陶瓷结合剂双层砂轮及其制备方法,该砂轮由不同粒度的粗颗粒层和细颗粒层组成,所述粗颗粒层的成型料粒度大于细颗粒层的成型料;其为平行的双层,并非内外层结构,该两层都用于磨削。现有陶瓷双层砂轮内外层分开压,最后胶粘到一起,过程繁琐,且在使用到极限时有可能磨到胶水层影响品质,同时压又容易分层开裂。

技术实现要素:

3.针对上述不足之处,本发明从压制工艺方向,设计一种压制双层砂轮的方法以及配方,制备出组织均匀、连接紧密的陶瓷内圆磨双层砂轮。

4.为达到上述目的,本发明提供以下的技术方案:一种陶瓷内圆磨砂轮磨削复合体,包括支撑层与磨削层,所述支撑层与磨削层之间没有胶层。具体的,本发明陶瓷内圆磨砂轮磨削复合体由支撑层与磨削层组成。

5.一种陶瓷内圆磨双层砂轮,包括基体、支撑层与磨削层,支撑层在基体与磨削层之间;所述支撑层与磨削层之间没有胶层。具体的,本发明所述陶瓷内圆磨双层砂轮由基体、胶层、支撑层与磨削层组成,支撑层与基体之间设有胶层,支撑层与磨削层之间没有胶层,支撑层在基体与磨削层之间。

6.本发明中,基体、胶层都为现有砂轮的常规部件,符合砂轮常规要求即可。

7.本发明中,支撑层由gc磨料、陶瓷结合剂、酚醛树脂为原料制备;磨削层由cbn磨料、陶瓷结合剂、酚醛树脂为原料制备;支撑层与磨削层中的陶瓷结合剂、酚醛树脂一样,区别在于磨料不同。优选的,制备支撑层时,gc磨料、陶瓷结合剂、酚醛树脂的质量比为(70~80)∶(15~25)∶(2~7),优选为(73~76)∶(18~22)∶(4~6),比如75∶20∶5。优选的,制备磨削层时,cbn磨料、陶瓷结合剂、酚醛树脂的质量比为(70~80)∶(15~25)∶(3~8),优选为(73~76)∶(18~22)∶(4~6),比如75∶20∶5。

8.本发明中,陶瓷结合剂由质量比为(55~65)∶(10~15)∶(5~10)∶(6~10)∶(6~10)∶(4~8)的石英砂、硼砂、氧化铝、氧化锂、氧化钙、二氧化钛制备,创新点在于配方,具体制备方法为砂轮领域陶瓷结合剂的常规制备。

9.本发明中,采用等静压工艺制备支撑层与磨削层(即陶瓷内圆磨砂轮磨削复合体),再利用胶层与基体粘接,得到陶瓷内圆磨双层砂轮。等静压成型(cip)是在常温下以橡胶或塑料等包套材料作为塑性模具,对密封于塑性模具中的物料各向同时均匀施压的一种

成型工艺技术,为下一步的密实工序提供预压坯体。在此过程中,颗粒发生位移与形变,组织结构逐步发生变化,颗粒间的接触面积变大,颗粒间会出现冷焊接和强有力的机械啮合现象,颗粒间的剩余孔隙不断减少。采用该方法得到的支撑层与磨削层均匀,避免开裂、掉角等问题。

10.本发明公开了上述陶瓷内圆磨双层砂轮的制备方法,包括以下步骤:(1)将cbn磨料、陶瓷结合剂、酚醛树脂混合后过筛,得到磨削料;将gc磨料、陶瓷结合剂、酚醛树脂混合后过筛,得到支撑料;(2)冷压所述支撑料,得到支撑坯体;然后将所述磨削料置于所述支撑坯体外侧,冷压,得到磨削支撑复合坯体;(3)采用等静压工艺压制所述磨削支撑复合坯体,得到磨削支撑复合件;(4)所述磨削支撑复合件依次经过烘干、烧结,得到陶瓷内圆磨砂轮磨削复合体,再胶粘基体,得到陶瓷内圆磨双层砂轮。

11.上述方案中,砂轮磨削层和支撑层通过等静压工艺压制成型,直接通过压制烧结结合在一起,两层配方比例相同,只是磨料种类不一致,厚度不同。

12.上述方案中,所述等静压工艺的压力为100~150mpa,保压时间为50~75秒,优选为1min。

13.上述方案中,将cbn磨料、陶瓷结合剂、酚醛树脂与丙酮混合,然后烘干,再过120目标准筛得到磨削料。将gc磨料、陶瓷结合剂、酚醛树脂与丙酮混合,然后烘干,再过120目标准筛得到支撑料。

14.上述技术方案中,冷压支撑料为常规技术,使得支撑料有形状,不松散即可,同样的,在支撑坯体外侧放置一圈磨削料,冷压后,得到磨削支撑复合坯体,不松散,可移动。冷压都在常规模具中进行,压力一般为5~15mpa,时间为30~60秒。比如先将支撑料加入模具压制,再连芯棒和压环整体脱出,再放入另一现有模具中,加入磨削料,压制,随后整体脱出,得到磨削支撑复合件。

15.上述技术方案中,磨削支撑复合件置入塑性模具中,密封后,进行等静压工艺压制;塑性模具为现有产品。烘干的温度为70~90℃,时间为4~6小时。

16.本发明克服了现有技术针对双层砂轮采用独立制备后胶粘的技术偏见,首次采用常规冷压得到磨削支撑复合坯体,再以等静压工艺同时压制两层,再同时烧结,不需要分两次压制以及后续的胶粘步骤,简化了成型过程,尤其是避免了胶粘带来的加工寿命低、修整间隔大、加工品质需提升的问题。本发明公开了砂轮配方并同时压制内外层坯体,同时烧结,采用等静压的方式压制坯体,使砂轮坯体组织更均匀,内外层连接处烧结后连接更紧密,解决内外层分层开裂的问题。从而,本发明制备的砂轮加工铸铁材质的空调压缩机气缸工件内圆或者材质为gcr15的轴承钢内圆,修整间隔长、寿命长,加工工件表面粗糙度小。

附图说明

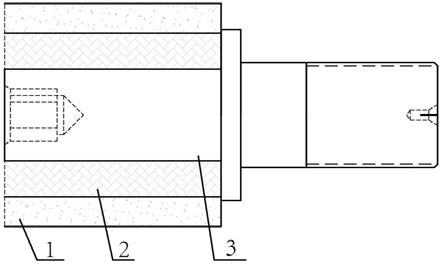

17.图1为本发明陶瓷内圆磨双层砂轮的结构示意图;其中:1、磨削层;2、支撑层;3、基体。

18.具体实施方式

19.如图1,本发明陶瓷内圆磨双层砂轮由基体3、胶层、支撑层2与磨削层1组成,支撑层与基体之间设有胶层,支撑层与磨削层之间没有胶层,支撑层在基体与磨削层之间,胶层非常薄,图中未标出,可以理解,其在支撑层与基体之间;磨削层与支撑层组成陶瓷内圆磨砂轮磨削复合体。本发明由gc磨料、陶瓷结合剂、酚醛树脂为原料制备支撑层;由cbn磨料、陶瓷结合剂、酚醛树脂为原料制备磨削层。

20.本发明公开的陶瓷内圆磨双层砂轮的制备方法如下:(1)将cbn磨料、陶瓷结合剂、酚醛树脂与丙酮混合,然后烘干,再过120目标准筛得到磨削料;将gc磨料、陶瓷结合剂、酚醛树脂与丙酮混合,然后烘干,再过120目标准筛得到支撑料;(2)冷压所述支撑料,得到支撑坯体;然后将所述磨削料置于所述支撑坯体外侧,冷压,得到磨削支撑复合坯体;(3)采用等静压工艺压制所述磨削支撑复合坯体,得到磨削支撑复合件;(4)所述磨削支撑复合件依次经过烘干、烧结,得到陶瓷内圆磨砂轮磨削复合体,再胶粘基体,得到陶瓷内圆磨双层砂轮。

21.本发明涉及的原料都是陶瓷结合剂砂轮常规原料,具体制备方法以及测试方法都是常规技术。采用的cbn(立方氮化硼)磨料、gc(绿碳化硅)磨料、钢基体、酚醛树脂以及模具都为现有产品。制备陶瓷结合剂的石英砂、硼砂、氧化铝、氧化锂、氧化钙、二氧化钛以及用于粘接的环氧胶都是现有砂轮制备中涉及的常规产品。

22.下面结合附图及具体的实施例对本发明做进一步说明。

23.制备例将质量比为60∶12∶7∶8∶8∶5的石英砂、硼砂、氧化铝、氧化锂、氧化钙、二氧化钛混合后过80目筛网;将混好的料放到1600℃的熔炼炉中,将熔化的液体冷萃处理成为陶瓷玻璃料;然后将玻璃料以球料比1:7的比例放到球磨机中进行球磨成分粉末;将粉末烘干再球磨过筛200目网即得到陶瓷结合剂,备用。

24.实施例一 一种陶瓷内圆磨双层砂轮上述砂轮的制备流程如下:(1)将cbn磨料、陶瓷结合剂和酚醛树脂按75∶20∶5的重量比例混合,加入丙酮润湿搅拌,然后烘干,再过120目标准筛得到磨削料;(2)将gc磨料、陶瓷结合剂和酚醛树脂按75∶20∶5的重量比例混合,加入丙酮润湿搅拌,然后烘干,再过120目标准筛得到支撑料;(3)先将支撑料加入模具压制,支撑料预成型,再连芯棒和压环整体脱出,放入另一模具中,加入磨削料,压制,随后整体脱出,得到磨削支撑复合件;压制都为常温10mpa压45s;(4)上述磨削支撑复合件放入气球内,抽真空后密封,在磨削支撑复合件外侧形成塑性模具,放入等静压机中,调节压力100mpa,保压时间1min,常温;(5)出模,将坯体放入80℃烘箱中,干燥5h;

(6)干燥后的坯体放入电阻炉中烧结;烧结工艺为,5小时从室温至600℃,保温5小时,再3小时升至900℃,保温2小时,自然冷却至常温,得到磨削支撑复合层,即陶瓷内圆磨砂轮磨削复合体;(7)烧结后的磨削支撑复合层胶粘到钢基体上,得到陶瓷内圆磨双层砂轮,进行常规磨加工。

25.以上步骤(1)、步骤(2)没有先后顺序,在步骤(1)、步骤(2)完成后,步骤(3)至步骤(4)按顺序进行;得到的陶瓷内圆磨双层砂轮尺寸规格为34*33*m16。

26.对比例一(1)将cbn磨料、陶瓷结合剂和酚醛树脂按75∶20∶5的重量比例混合,加入丙酮润湿搅拌,然后烘干,再过120目标准筛得到磨削料;(2)将磨削料加入模具压制,得到磨削件;压制都为常温10mpa压45s;(3)上述磨削件放入气球内,抽真空后密封,在磨削件外侧形成塑性模具,放入等静压机中,调节压力100mpa,保压时间1min,常温;出模,将坯体放入80℃烘箱中,干燥5h;干燥后的坯体放入电阻炉中烧结;烧结工艺为,5小时从室温至600℃,保温5小时,再3小时升至900℃,保温2小时,自然冷却至常温,得到磨削层;(4)烧结后的磨削层胶粘到钢基体上,得到陶瓷内圆磨砂轮,进行常规磨加工。

27.步骤(1)至步骤(4)按顺序进行。

28.本对比例在实施例一的基础上,省略支撑层,得到全部cbn磨料层的砂轮。

29.对比例二将实施例一的支撑料加入模具压制,支撑料预成型,脱出,得到支撑件;将实施例一的磨削料加入另一模具中压制,磨削料预成型,脱出,得到磨削件;压制都为常温10mpa压45s;上述磨削件放入气球内,抽真空后密封,在外侧形成塑性模具,放入等静压机中,调节压力100mpa,保压时间1min,常温;出模,将坯体放入80℃烘箱中,干燥5h;干燥后的坯体放入电阻炉中烧结;烧结工艺为,5小时从室温至600℃,保温5小时,再3小时升至900℃,保温2小时,自然冷却至常温,得到磨削层;上述支撑件放入气球内,抽真空后密封,在外侧形成塑性模具,放入等静压机中,调节压力100mpa,保压时间1min,常温;出模,将坯体放入80℃烘箱中,干燥5h;干燥后的坯体放入电阻炉中烧结;烧结工艺为,5小时从室温至600℃,保温5小时,再3小时升至900℃,保温2小时,自然冷却至常温,得到支撑层;利用胶将烧结后的磨削层、支撑层、钢基体粘接,得到陶瓷内圆磨双层砂轮,进行常规磨加工。

30.本对比例在实施例一的基础上,独立的制备磨削层、支撑层,然后利用胶粘在一起,最终砂轮规格与实施例一一样(在砂轮领域,胶层厚度一般忽略)。

31.对比例三采用双向加压工艺,将实施例一的磨削支撑复合件常温下100mpa压1min,脱模后将坯体放入80℃烘箱中,干燥5h;干燥后的坯体放入电阻炉中烧结;烧结工艺为,5小时从室温至600℃,保温5小时,再3小时升至900℃,保温2小时,自然冷却至常温,得到磨削支撑复合层;烧结后的磨削支撑复合层胶粘到钢基体上,得到陶瓷内圆磨双层砂轮,进行常规磨加

工。

32.对比例四将实施例一中的gc磨料更换为同样普通的wa(白刚玉)磨料,其余不变,得到陶瓷内圆磨双层砂轮,进行常规磨加工。

33.对比例五制备陶瓷结合剂时,省略实施例一中的二氧化钛,其余不变,得到陶瓷内圆磨双层砂轮,进行常规磨加工。

34.对比例六制备陶瓷结合剂时,氧化钙替换为氧化锌,其余不变,得到陶瓷内圆磨双层砂轮,进行常规磨加工。

35.应用实施例上述实施例一与各对比例的砂轮结构一致。与对比例一相比,实施例一的陶瓷内圆磨双层砂轮减少了超硬磨料cbn的40%使用量,单个砂轮成本可以下降30%,与对比例一的全部cbn磨料层的砂轮品质相同,可以替换。采用表1同样的参数加工铸铁材质的空调压缩机气缸工件内圆,上述实施例一与各对比例的砂轮主要性能见表2,加工表征采用同样的测试方法,都为本领域常规测试方法或者仪器。方法,都为本领域常规测试方法或者仪器。

36.现有砂轮为现有市售用于加工铸铁材质的空调压缩机气缸工件内圆的砂轮,其为目前加工效果最好的常规市售砂轮之一。

37.实施例二将实施例一步骤(4)的压力调整为85mpa;其余不变,得到陶瓷内圆磨双层砂轮,进行常规磨加工。同样用于加工铸铁材质的空调压缩机气缸工件内圆,寿命2.9万件。

38.实施例三将实施例一步骤(5)调整为将坯体放入85℃烘箱中,干燥4.5h;其余不变,得到陶瓷内圆磨双层砂轮,进行常规磨加工。

39.实施例四将实施例一步骤(6)调整为4小时从室温至550℃,保温5小时,再3.5小时升至950℃,保温1.5小时,自然冷却至常温;其余不变,得到陶瓷内圆磨双层砂轮,进行常规磨加工。

40.实施例五将石英砂、硼砂、氧化铝、氧化锂、氧化钙、二氧化钛的质量比调整为60∶11∶8∶7∶9∶5;其余不变,得到陶瓷内圆磨双层砂轮,进行常规磨加工。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。