1.本发明属于材料表面处理技术领域,涉及一种增强硅酸盐材料涂层生物性能的方法及其涂层。

背景技术:

2.硅酸盐材料涂层具有很好的骨修复能力,被广泛应用到植入体涂层当中。但是现有的植入体涂层还不能更好的满足骨修复需求,结晶程度较低导致硅酸盐材料涂层离子的爆炸性释放,产生细胞毒性;抑或含锶硅酸盐材料涂层稳定性过高,生物活性离子释放过慢,生物性能较差。

3.为了达到更好的骨修复效果,抑制涂层中离子的爆炸性释放,添加更多的材料,但是,提高了植入体涂层成本,破坏植入体涂层力学性能,降低植入体涂层的耐磨耐腐蚀能力,不利于植入体涂层的长期使用。或者牺牲涂层与基体的结合强度、降低涂层稳定性,从而增强生物性能,导致涂层易于脱落,不利于植入体在人体中的稳定使用。

4.表面处理技术是对材料表面进行表面处理从而制备出特殊结构表面的方法,被广泛应用到无机材料表面。通过重塑植入体涂层的微观形貌与结晶结构,达到在不破坏植入体涂层力学性能的前提下,调控涂层结晶度与生物活性离子释放增强涂层的成骨性能,提高植入体涂层的骨修复能力的目的。

5.现有的表面处理技术操作步骤复杂,周期较长,同时需要添加额外的化学试剂。例如比较常见的碱热处理,需要配置一定浓度的naoh(常用的试剂)溶液,在聚四氟乙烯内衬的反应釜中,一定时间下固定温度恒温。亦或是二氧化碳氛围中的恒温矿化,该方法很难保证二氧化碳气体浓度的统一(或者是定量),如果保证二氧化碳浓度的统一(或者是定量)而引入气体装置,从而增加额外成本。

技术实现要素:

6.针对现有硅酸盐材料涂层植入体结晶程度较低导致硅酸盐材料涂层离子的爆炸性释放,产生细胞毒性;抑或含锶硅酸盐材料涂层稳定性过高,生物活性离子释放过慢,生物性能较差的技术问题。本发明提供一种增强硅酸盐材料涂层生物性能的方法及其涂层。为达到此目的,本发明提供一种通过等离子原位热处理重塑硅酸盐涂层表面形貌与结晶结构的方法。

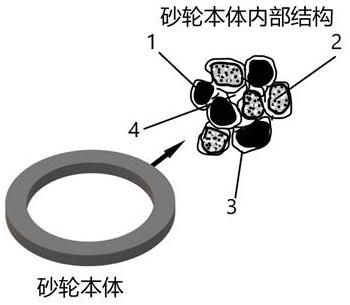

7.采用等离子喷涂设备对所制备的硅酸盐材料涂层进行原位热处理,对涂层的微观形貌与结晶结构进行重塑。不仅保留了优异的力学性能,同时,调控了硅酸盐材料涂层的结晶度与材料中生物活性离子的释放,增强了硅酸盐材料涂层的生物性能,提高了硅酸盐涂层植入体的骨修复能力。

8.原位热处理喷涂的参数:距离60~120mm,功率30~50kw,线速度377~2262mm/s,走枪速度10mm/s,原位热处理次数10~50次,枪口从上至下为1次,电流固定为600a。

9.硅酸盐材料涂层的制备方法为:

10.(1)硅酸盐粉体的制备

11.利用高温固相法制备含锶硅酸盐粉体;

12.含锶硅酸盐粉体的制备方法为:按照目标粉体的摩尔比称取原料,并混合均匀,然后置于马弗炉中高温烧结,制得含锶硅酸盐粉体。

13.高温烧结温度为:1200℃~1350℃,恒温时间3

‑

4h,升温速度5℃/min。

14.(2)含锶硅酸盐生物材料涂层的制备

15.通过型号为sulzer metco ag的a

‑

2000大气等离子体喷涂设备在钛合金基体上制备含锶硅酸盐生物材料。

16.其中,等离子喷涂参数:喷涂距离60~120mm,喷涂功率30~50kw,送粉率10~40g/min,线速度377~2262mm/s,走枪速度10mm/s,喷涂次数10~30次,枪口从上至下为1次,电流固定为600a。

17.硅酸盐材料涂层化学组成通式为(sr

x

ca

(2

‑

x)

)znsi2o7或srzrsi2o7,其中,x取值范围0~2。

18.硅酸盐材料涂层优选分子式为(sr

0.4

ca

1.6

)znsi2o7(20%sr

‑

ht)的硅酸锶钙锌。

19.本发明通过高温固相法制备含锶硅酸盐材料,具有单一的晶相结构,该材料具有优良的力学性能、生物相容性和骨诱导能力,可以作为人工关节涂层,提高目前金属植入体的骨诱导能力,保证植入体的长期稳定性。

20.本发明的有益效果:

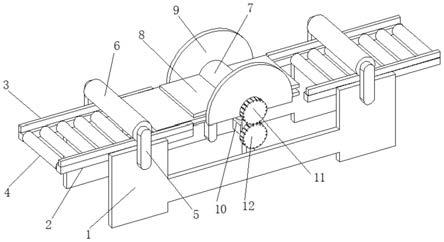

21.(1)本发明方法工艺简单,原位热处理工艺无需更换设备,可以直接使用制备涂层的设备等离子喷涂机器进行原位热处理。

22.(2)成本极大的降低。表面处理工艺所需的机器与材料全为制备含锶硅酸盐涂层植入体所需。

23.(3)在不降低硅酸盐材料涂层植入体的力学性能前提下,明显提高硅酸盐材料涂层植入体的骨修复能力。

附图说明:

24.图1所示为硅酸盐材料涂层原位热处理前后的x

‑

射线衍射图谱;其中,a为对比例1与实施例1的x

‑

射线衍射图谱,b为对比例2与实施例4的x

‑

射线衍射图谱,c为对比例3与实施例5的x

‑

射线衍射图谱;

25.图2所示为硅酸盐材料涂层原位热处理前后的sem图;其中,a为对比例1与实施例1的sem图,b为对比例2与实施例4的sem图,c为对比例3与实施例5的sem图;

26.图3所示为硅酸盐材料涂层原位热处理前后的离子浓度折线图;其中,a为对比例1与实施例1的离子浓度折线图,b为对比例2与实施例4的离子浓度折线图,c为对比例3与实施例5的离子浓度折线图;

27.图4所示为实施例1与对比例1的细胞增殖柱形图;

28.图5所示为在实施例1硅酸盐材料涂层上培养7天后的细胞形貌。

29.图6所示为实施例1与对比例1的细胞alp活性柱形图。

30.图7所示为实施例1、实施例2与实施例3的细胞增殖柱形图。

31.图8所示为实施例1

‑

5硅酸盐材料与基体的结合强度柱状图。

32.图9所示为实施例1

‑

5硅酸盐材料涂层摩擦磨损量柱状图。

具体实施方式

33.为了进一步理解本发明,下面结合实施例对本发明提供的含锶生物材料涂层植入体的方法进行详细说明。

34.实施例1

35.(1)硅酸盐粉体的制备

36.利用高温固相法制备srzrsi2o7材料。按照目标粉体的摩尔比称取碳酸锶(沪式,ar)、二氧化硅(沪式,ar)、二氧化锆(沪式,ar),将称取的试剂混合均匀,然后置于马弗炉中1350℃恒温3h高温烧结。升温速度5℃/min,恒温结束之后随炉冷却。

37.(2)srzrsi2o7涂层的制备

38.通过型号为sulzer metco ag(瑞士)生产的a

‑

2000大气等离子体喷涂设备在钛合金基体上制备含锶硅酸盐生物材料涂层。

39.大气等离子体喷涂设备是由f4

‑

mb喷枪和abb公司的s3机械手组成。送粉器为10

‑

c型双送粉系统(sulzer metco)。

40.ti

‑

6al

‑

4v钛合金基材试样(金属植入体)尺寸为φ15

×

1mm,喷涂前用无水乙醇和酒精进行超声清洗,以去除表面油污。为了增加基材表面粗糙度以提高涂层和基体的结合强度,还需对钛合金基材试样进行喷砂处理。为了增加送粉的稳定性,对粉体进行造粒处理:将粉体与5%pva溶液混合至粉体能够粘结成颗粒状,置于鼓风干燥箱中烘干,研磨过80筛。喷涂后,用无水乙醇和去离子水超声清洗所制备的硅酸盐材料涂层植入体。

41.等离子喷涂参数:等离子气体为ar和h2,流量分别为40slpm和12slpm,送粉率40g/min,喷涂所用功率为45kw,喷涂距离为100mm,喷涂次数为20次,线速度754mm/s,走枪速度10mm/s。

42.(3)原位热处理工艺

43.将制备好的含锶硅酸盐涂层继续放置在转台上,取出送粉器里的硅酸盐喷涂原料。等离子气体为ar和h2(流量分别为40slpm和12slpm)保持不变,调整喷涂距离80mm、喷涂功率45kw、线速度754mm/s、走枪速度10mm/s以及原位热处理次数为20次。

44.在无含锶硅酸盐原料的情况下,利用高温等离子火源对所制备的含锶硅酸盐涂层进行后续的原位热处理。

45.实施例2

46.srzrsi2o7涂层的制备同实施例1。

47.(3)原位热处理工艺

48.调整喷涂距离为100mm,其他参数工艺与实施例1(3)一致。

49.实施例3

50.srzrsi2o7涂层的制备同实施例1。

51.(3)原位热处理工艺

52.调整喷涂距离为120mm,其他参数工艺与实施例1(3)一致。

53.实施例4

54.(1)硅酸盐粉体的制备

55.利用高温固相法制备(sr

0.4

ca

1.6

)znsi2o7材料。按照目标粉体的摩尔比称取碳酸钙(沪式,ar)、碳酸锶(沪式,ar)、二氧化硅(沪式,ar)以及氧化锌(沪式,ar)试剂,将称取的试剂混合均匀,然后置于马弗炉中1200℃恒温3h高温烧结。升温速度5℃/min,恒温结束之后随炉冷却。

56.(2)(sr

x

ca

(2

‑

x)

)znsi2o7涂层的制备

57.制备步骤以及等离子喷涂仪器与实施例1相同。等离子喷涂参数:等离子气体为ar和h2,流量分别为40slpm和12slpm,送粉率20g/min,喷涂所用功率为42kw,喷涂距离为100mm,喷涂次数为20次,线速度754mm/s,走枪速度10mm/s。

58.(3)原位热处理工艺

59.将制备好的含锶硅酸盐涂层继续放置在转台上,取出送粉器里的含锶硅酸盐原料。等离子气体为ar和h2(流量分别为40slpm和12slpm)保持不变,调整喷涂距离80mm、喷涂功率35kw、线速度754mm/s、走枪速度10mm/s以及原位热处理次数为20次。

60.在无含锶硅酸盐原料的情况下,利用高温等离子火源对所制备的含锶硅酸盐涂层进行后续的原位热处理。

61.实施例5

62.(1)硅酸盐粉体的制备

63.利用高温固相法制备sr2znsi2o7材料。按照目标粉体的摩尔比称取碳酸锶(沪式,ar)、二氧化硅(沪式,ar)以及氧化锌(沪式,ar)试剂,将称取的试剂混合均匀,然后置于马弗炉中1200℃恒温3h高温烧结。升温速度5℃/min,恒温结束之后随炉冷却。

64.(2)sr2znsi2o7涂层的制备

65.制备步骤以及等离子喷涂仪器与实施例1相同。等离子喷涂参数:等离子气体为ar和h2,流量分别为40slpm和12slpm,送粉率20g/min,喷涂所用功率为45kw,喷涂距离为100mm,喷涂次数为20次,线速度754mm/s,走枪速度10mm/s。

66.(3)原位热处理工艺

67.将制备好的含锶硅酸盐涂层继续放置在转台上,取出送粉器里的含锶硅酸盐原料。等离子气体为ar和h2(流量分别为40slpm和12slpm)保持不变,调整喷涂距离100mm、喷涂功率为40kw、线速度1508mm/s、走枪速度10mm/s以及原位热处理次数为30次。

68.在无含锶硅酸盐原料的情况下,利用高温等离子火源对所制备的含锶硅酸盐涂层进行后续的原位热处理。

69.对比例1

70.(1)硅酸盐粉体的制备同实施例1。

71.(2)srzrsi2o7涂层的制备

72.制备步骤、等离子喷涂仪器以及等离子喷涂参数与实施例1相同。

73.对比例2

74.(1)硅酸盐粉体的制备同实施例4。

75.(2)(sr

0.4

ca

1.6

)znsi2o7涂层的制备

76.制备步骤、等离子喷涂仪器以及等离子喷涂参数与实施例4相同。

77.对比例3

78.(1)硅酸盐粉体的制备同实施例5。

79.(2)sr2znsi2o7涂层的制备

80.制备步骤、等离子喷涂仪器以及等离子喷涂参数与实施例5相同。

81.实施例6

82.(1)x

‑

射线衍射图谱

83.对于涂层的物相组成主要是通过日本rigaku公司生产的d/max 2500pc型x射线衍射仪(xrd)进行分析。具体测试参数设置如下:cu靶kα辐射,特征波长衍射角(2θ)扫描范围为10

°‑

80

°

,扫描速度为0.02

°

/s,电流为100ma,电压为40kv。

84.根据xrd结果分析可知,经过等离子原位热处理之后,20%sr

‑

ht与sr2znsi2o7涂层的中主峰结晶程度更高,结晶度也增大;同时srzrsi2o7的结晶度降低。

85.(2)sem

86.样品喷金后,采用德国zeiss公司生产的supra55型场发射扫描电镜(fe

‑

sem)观察涂层的表面形貌。signal a信号源:se ii,喷射距离8.4

‑

10mm,电压8kv。

87.从图2可以看出,经过等离子原位热处理之后,涂层的表面形貌发生了改变。

88.(3)离子释放实验

89.配置1m的tris

‑

hcl溶液,ph=7.4。将清洗干净的涂层放置于10ml的tris

‑

hcl溶液中,然后置于37℃恒温培养箱中,每三天更换一次溶液并测量中的离子浓度,共计5次,周期15天。所测离子为硅酸盐涂层中的离子。其结果如图3所示。

90.从图3结果所知,原位热处理工艺可以有效改变涂层的离子释放速度,srzrsi2o7材料涂层的释放速度增加,sr2znsi2o7与(sr

0.4

ca

1.6

)znsi2o7材料涂层的离子释放速度降低。

91.(4)涂层的细胞增殖实验

92.将材料高温高压灭菌后置于24孔板中,用pbs清洗3次,将hbmscs细胞以5

×

104cells/孔的密度接种在材料上,在培养箱中分别培养1、3、7天。在每个时间点,移除原培养液,每孔中加入500μl的dmem培养基(dmem:cck

‑

8=9:1)后在培养箱中孵育2h,同对余下时间点的材料进行换液。在孵育2h后,将收集液转移到96孔板中,每孔加入200μl,用酶标仪在450nm测量吸光度的值。重复以上实验步骤,直到所有时间点结束,所有的实验重复三次。

93.从图4中结果可以看出,实施例2的细胞增殖结果相较于对比例1更好,说明原位热处理工艺能够更好的提高含锶硅酸盐涂层的细胞增殖能力。

94.从图7中结果可知,改变喷涂参数(调整喷涂距离)可以有效改变涂层的细胞增殖能力。

95.(5)涂层细胞的形貌观察

96.用sem观察细胞在支架材料表面的形态、粘附情况。将培养7d的细胞,用10%戊二醛固定15min,然后酒精梯度脱水,用乙酸异戊酯干燥30min。将固定后的细胞在扫描电镜下观察,结果如图5所示。

97.(6)alp活性测试

98.本实施例检测了用不同材料浸提液培养细胞7d的rbmscs细胞中alp活性。制备对比例1、实施例2、对比例2和实施例8材料浸提液,将其按质量与体积比1:10加入无血清培养基α

‑

mem,将其置于37℃,恒温恒湿环境中浸泡24h。取上清液,加入10%血清和1%双抗,置于4℃冰箱保存备用。

99.取对数生长期rbmscs以8

×

103cells/well的密度分别接种于48孔板中,1d后用不

同材料浸提液换液。培养7d后弃去培养液并用pbs清洗三次;加入200μl western及ip细胞裂解液。用枪头充分吹打裂解,37℃摇床30min,离心12000rpm,5min。分别取50μl上清转移至96孔板(平行样三个)。再向每个孔加入200μl pnpp孵育2h,测405nm吸光值。alp活性为405nm处吸光值与相应总蛋白的比值,裂解液中总蛋白的含量由bca试剂盒测定,结果见图6。

100.从图6结果中可以得出经过后处理之后的含锶硅酸盐涂层,也就是原位热处理工艺处理的涂层,其alp活性较高,提高了细胞alp的表达,后处理之后的涂层能够促进细胞的成骨分化。

101.(7)结合强度测试

102.采用中国kason集团万能试验机(30kn/wdt

‑

30)对涂层的结合强度进行测试。根据gb/t 8642

‑

2002进行结合强度测试,根据标准定制了规定尺寸的拉伸棒。利用等离子喷涂设备在拉伸试样表面制备涂层,制备涂层之前喷砂处理,喷涂后超声清洗,烘干备用。用e7胶(上海华谊树脂有限公司)粘黏,使处理后的一对拉伸棒(其中一个未喷涂,但喷砂)至少在40n压力,100℃固化3小时。结果如图8所示。

103.从图8结果我们不难发现,同种材料不同热处理方法不会改变涂层与基体的结合强度。不同材料之间结合强度差距较大,其中srzrsi2o7材料结合强度最高。

104.(8)摩擦磨损测试

105.本实验采用济南益华公司生产的摩擦磨损试验机(mmw

‑

1a)测试涂层表面的耐磨性能,其中试样尺寸20mm

×

20mm

×

2mm,摩擦副选用si3n4珠,设置载荷20n,转速为300r/min,摩擦半径3mm,时间为30min。摩擦磨损实验前,首先对试样表面用1000#和2000#砂纸将涂层表面粗糙度打磨至4μm左右。然后进行超声清理,烘干后放入干燥皿降温,待降温到室温后,开始称量,记录原始质量,称量的过程尽量要快,减少误差。摩擦磨损实验结束后再进行超声清理,烘干后放入干燥皿降温,待降温到室温后再称量,记录试样质量,计算始末的差值,即为磨损量。每组涂层重复进行三次摩擦磨损试验,以保证结果的可靠性。结果如图9所示。

106.从图9结果中我们发现,同种材料不同热处理方法会改变涂层的耐磨损性能;不同材料之间耐磨损性能也具有差异,srzrsi2o7材料柱状图最低,耐磨损性能最好。

107.以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。