1.本发明适用于生产余热回收技术领域,尤其涉及一种节能的高温熔渣干法余热回收装置。

背景技术:

2.我国的工业领域分布着丰富的余热余能资源,随着节能技术的不断发展,越来越多的余热资源得到了应用。高温熔渣是高温冶炼和火力发电生产过程中的副产品,如钢铁冶炼产生的约1500

‑

1600℃左右的高温转炉钢渣和高炉渣。这些高温熔渣的一个共同特点就是蕴含有大量的热能和无机矿物质,可作为优质能源和资源回收利用。此外,这些高温渣的产量十分巨大,直接关系到工业企业的节能减排和固废资源高效利用。但是,蕴含有高温余热的高温熔渣的显热一直没有得到有效利用。当前高温熔渣的有效处理方法主要为水淬法,经这样处理过的高温渣一部分可以作为水泥生产的原材料,还有部分只能堆积在渣场。例如高温渣经水淬后可作为生产水泥的原材料,镍、铁渣、铅渣等水淬后只能堆积在渣场,没有适合的用途。

3.滚筒法渣处理技术已使用十余年,并已在国内外多个钢厂得到应用推广,滚筒法渣处理工艺是将高温(900~1400℃)熔态钢渣在滚筒内急冷、固化、破碎的短流程、清洁化、资源化的渣处理工艺。通过最近几年的发展及多处工程实践中的应用和改进,其技术已有了很大的进步,设备更趋于完美、稳定、已较好的体现出了其先进性的特点。

4.无论何种类型的渣,在水淬过程中不仅高温余热没有回收利用,而且造成水资源的大量浪费,对大气、水和土壤也造成了严重的污染,恶化了工作环境。因此如何利用干法高效回收高温熔渣中的余热,是目前节能减排的重要技术发展方向之一。

技术实现要素:

5.本发明旨在提供一种节能的高温熔渣干法余热回收装置,旨在解决现有熔渣余热回收装置回收效率低,进而对环境污染大的问题。

6.以上技术问题是通过下列技术方案解决的,一种节能的高温熔渣干法余热回收装置,包括滚筒、支架、驱动系统以及余热回收系统,所述滚筒包括滚筒体、进料口以及出料口,所述进料口位于所述滚筒体上;所述滚筒体固定在所述支架上;所述驱动系统包括齿轮、第一转轴、第一电机、轴套以及第一基座,所述齿轮包括第二齿轮,所述第二齿轮固定在所述轴套上,所述轴套安装在所述滚筒体上,所述第一电机安装在所述第一基座上,所述第一转轴安装在第一电机上;所述余热回收系统安装在所述滚筒外部,并与所述滚筒体外部接触。

7.更进一步地,所述滚筒体包括通风口和轴承孔,所述出料口位于所述滚筒体端面,所述通风口和所述轴承孔位于所述滚筒体另一端面;所述出料口处安装有拦料网,所述拦料网上开有通风孔。

8.更进一步地,所述齿轮包括第一齿轮,所述第一齿轮固定在第一转轴上,所述第一

齿轮与所述第二齿轮啮合;所述第一电机为低转速液压电机。

9.更进一步地,所述第一转轴包括挡圈和轴体,所述挡圈固定在所述轴体端面并与所述第一齿轮接触,所述轴体固定在所述第一电机内部。

10.更进一步地,所述驱动系统还包括第二电机、推杆座和推杆;所述推杆座一端与所述第二电机相连,另一端通过轴承与所述轴套和所述滚筒体相连;所述推杆固定在所述推杆座上,所述第二电机为液压电机,所述推杆座与所述推杆为液压传动。

11.更进一步地,所述推杆包括杆头和杆体,所述杆头安装有螺旋扇叶,所述杆体固定在所述推杆座内。

12.更进一步地,所述推杆座包括连接轴,所述连接轴与第二基座连接,所述第一基座和第二基座均固定在升降装置上。

13.更进一步地,所述升降装置包括升降杆和升降座,所述升降座包括座体和第三电机,所述第三电机安装在所述座体上所述升降杆与所述座体之间为液压传动。

14.更进一步地,所述支架包括支座和旋转架,所述支座固定在所述旋转架上,所述旋转架包括止推滚子和架体,所述止推滚子安装在所述架体内,所述滚筒体固定在所述止推滚子上。

15.更进一步地,所述余热回收系统包括冷凝管,所述冷凝管包括进液口、出液口以及管体,所述进液口和所述出液口安装在所述管体两侧,所述管体成螺旋状固定在所述滚筒体外部。

16.本发明提供的有益技术效果为:首先,由于所述滚筒体可以由所述第一电机以及所述齿轮带动旋转,所以所述滚筒体内的高温熔渣能滚动散发余热,使得散热效率提高。

17.其次,由于采用所述第二电机驱动所述推杆座推动所述推杆伸缩和旋转,所以所述滚筒体内的熔渣能被充分破碎回收,同时流动性差的熔渣也能通过所述推杆的搅拌在所述滚筒体内充分滚动冷却,使其余热被充分吸收。

18.最后,由于同时采用风冷和接触换热的方式干法回收熔渣余热,所以本装置吸热效率高,节能效果好,排出的污染物少,对环境更加友好。

附图说明

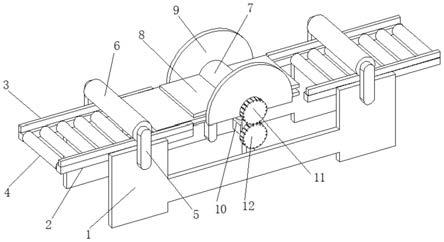

19.图1是本发明实施例的整体视图;

20.图2是本发明实施例的右视图;

21.图3是图2中a

‑

a截面处的剖视图;

22.图4是图3中c处的局部视图;

23.图5是本发明实施例的俯视图;

24.图6是本发明实施例中推杆的整体视图;

25.图7是本发明实施例倒料时的左视图;

26.图8是图7中b

‑

b截面处的剖视图;

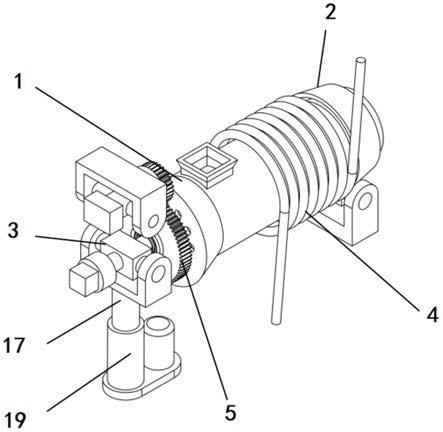

27.图9是本发明实施例中滚筒的整体视图。

28.图中:1、滚筒;2、支架;3、驱动系统;4、余热回收系统;5、齿轮;6、第一转轴;7、第一电机;8、轴套;9、第一基座;10、第二齿轮;11、拦料网;12、第二电机;13、推杆座;14、推杆;15、连接轴;16、第二基座;17、升降装置;18、升降杆;19、升降座;20、座体;21、第三电机;22、

旋转架;23、冷凝管;24、轴承。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.需要特别说明的是,当某一元件被描述为“固定于、固接于、连接于或连通于”另一元件上时,它可以是直接固定、固接、连接或连通在另一元件上,也可以是通过其他中间连接件间接固定、固接、连接或连通在另一元件上。

31.实施例一

32.参见图1

‑

图9,一种节能的高温熔渣干法余热回收装置,包括滚筒1、支架2、驱动系统3以及余热回收系统4,滚筒1包括滚筒体101、进料口102以及出料口103,进料口102位于滚筒体101上;滚筒体101固定在支架2上;驱动系统3包括齿轮5、第一转轴6、第一电机7、轴套8以及第一基座9,齿轮5包括第二齿轮10,第二齿轮10固定在轴套8上,轴套8安装在滚筒体101上,第一电机7安装在第一基座9上,第一转轴6安装在第一电机7上;余热回收系统4安装在滚筒1外部,并与滚筒体101外部接触;

33.滚筒体101可以由第一电机7以及齿轮5带动旋转,滚筒体101内的高温熔渣能滚动散发余热,使得散热效率提高;滚筒体101上开有通风口104使熔渣能通过风冷的方式冷却,余热回收系统4安装在滚筒1外能通过接触换热吸收熔渣余热,从而提高了装置的换热效率,使节能效果好。

34.其中,滚筒体101包括通风口104和轴承孔105,出料口103位于滚筒体101端面,通风口104和轴承孔105位于滚筒体101另一端面;出料口103处安装有拦料网11,拦料网11上开有通风孔1101;拦料网11能保证滚筒1在旋转时熔渣不从出料口103漏出,拦料网11上的通风口104和滚筒体101另一侧开有的通风口104能保证冷风流通顺畅,带走熔渣余热。

35.其中,齿轮5包括第一齿轮501,第一齿轮501固定在第一转轴6上,第一齿轮501与第二齿轮10啮合;第一电机7为低转速液压电机;

36.低转速液压电机能提供使滚筒体101旋转的大扭矩,第一电机7带动第一齿轮501转动,通过齿轮5啮合带动第二齿轮10转动从而带动滚筒体101转动。

37.其中,第一转轴6包括挡圈601和轴体602,挡圈601固定在轴体602端面并与第一齿轮501接触,轴体602固定在第一电机7内部;挡圈601能固定第一齿轮501的轴向位置。

38.其中,支架2包括支座201和旋转架22,支座201固定在旋转架22上,旋转架22包括止推滚子2201和架体2202,止推滚子2201安装在架体2202内,滚筒体101固定在止推滚子2201上;支架2能固定滚筒1的位置,滚筒体101通过止推滚子2201与架体2202相连一方面保证了架体2202不妨碍滚筒体101的旋转运动,另一方面也能防止滚筒体101轴向滑动提高连接的稳固性。

39.其中,余热回收系统4包括冷凝管23,冷凝管23包括进液口2301、出液口2302以及管体2303,进液口2301和出液口2302安装在管体2303两侧,管体2303成螺旋状固定在滚筒体101外部;管体2303成螺旋状能增大管内液体与滚筒体101接触换热的面积,冷凝管23内

可通入液态熔盐或冷凝水等介质用以回收余热。

40.本实施例工作时,高温熔渣从进料口102倒入滚筒体101,出料口103设置的拦料网11阻隔熔渣不漏出滚筒体101;熔渣倾倒完成后,第一电机7通过第一转轴6驱动第一齿轮501旋转,第二齿轮10固定在轴套8上,第一齿轮501通过与第二齿轮10啮合传动带动轴套8旋转,轴套8固定在滚筒体101上带动滚筒体101转动,滚筒体101旋转带动桶内的熔渣滚动散热。与此同时,风泵压缩出料口103空气,冷风从滚筒体101通风口104流入滚筒体101内部,与旋转的熔渣充分接触吸收余热,随后再从通风孔1101排出,作为高温烟气回收;另外,滚筒体101内的熔渣将热量传递到滚筒1的内壁上,内壁与冷凝管23接触换热,将热量传递再给冷凝管23内介质,加热后的冷却介质再流入其他系统进行进一步余热回收,冷凝管23内可通入液态熔盐或冷凝水等介质用以回收余热。

41.本实施例提供的有益效果:由于滚筒体101可以由第一电机7以及齿轮5带动旋转,滚筒体101内的高温熔渣能滚动散发余热,使得熔渣的多个面均能散发余热,提高了散热效率;同时,由于滚筒体101一侧开有通风口104,另一侧设置有带有通风孔1101的拦料网11以及滚筒体101外固定有冷凝管23接触换热,所以本装置能同时采用风冷和接触换热两种干法回收余热方式回收熔渣余热,提高了吸热效率,因而总的余热回收效率得到了提高,节能效果好。

42.实施例二

43.参见图1,实施例二包括实施例一的所有结构及有益效果,同实施例一不同之处在于,驱动系统3还包括第二电机12、推杆座13和推杆14;推杆座13一端与第二电机12相连,另一端通过轴承24与轴套8和滚筒体101相连;推杆14固定在推杆座13上,第二电机12为液压电机,推杆座13与推杆14为液压传动。

44.推杆14包括杆头1401和杆体1402,杆头1401安装有螺旋扇叶,杆体1402固定在推杆座13内。

45.本实施例工作时,第二电机12通过液压传动驱动推杆座13推动推杆14伸缩和旋转,当熔渣在余热回收时,推杆座13推动推杆14旋转伸出通过推杆14杆头1401的螺旋扇叶破碎搅动熔渣,使熔渣充分与冷风接触;当熔渣余热回收结束后,拦料网11撤去,推杆14推动熔渣从出料口103倒出,之后推杆14回缩,第二批熔渣再由进料口102倒入并重复此过程。

46.结合实施例一,本实施例提供的有益效果:由于采用第二电机12驱动推杆座13推动推杆14伸缩和旋转,所以滚筒体101内的熔渣能在滚动冷却时被充分破碎,提高了余热回收效率;同时流动性差的熔渣也能通过推杆14的搅拌在滚筒体101内充分滚动冷却,防止其粘附在滚筒体101内壁上,难于清理。

47.实施例三

48.参见图1,实施例三包括实施例一与实施例二的所有结构及有益效果,同实施例一与实施例二的不同之处在于,推杆座13包括连接轴15,连接轴15与第二基座16连接,第一基座9和第二基座16均固定在升降装置17上。

49.升降装置17包括升降杆18和升降座19,升降座19包括座体20和第三电机21,第三电机21安装在座体20上,升降杆18与座体20之间为液压传动。

50.本实施例工作时,第三电机21驱动座体20,通过液压传动实现升降杆18的升降从而调节第一基座9和第二基座16的高度,使滚筒1的倾斜角度发生变化,第一基座9和第二基

座16高度同时上升的目的是保证第一齿轮501和第二齿轮10能正常啮合。当进料口102倒入熔渣后,第三电机21驱动座体20使升降杆18升起,滚筒1倾斜,使熔渣均匀分布在滚筒体101内;随后,升降杆18下降使滚筒1水平放置,防止当滚筒1滚动时,熔渣沉积在出料口103堵塞拦料网11的通气孔,使冷风不能正常流通,当升降杆18下降到预定档位,滚筒1开始水平滚动进行熔渣余热回收;余热回收完成后,升降杆18上升,滚筒1倾斜,拦料网11撤去,熔渣由重力和推杆14推力的作用由出料口103卸料。

51.结合实施例一和实施例二,本实施例提供的有益效果:由于采用升降装置17调整推杆座13高度,所以滚筒体101能调整倾斜的角度,方便熔渣从进料口102倒入后均匀分布在滚筒体101内,同时在余热回收完成之后,倾斜的滚筒体101能方便熔渣由重力和推杆14推力的作用从出料口103倒出。第一基座9和第二基座16均固定于升降装置17上使得升降时第一齿轮501与第二齿轮10能正常啮合工作。

52.本发明提供的有益技术效果为:首先,由于滚筒体101可以由第一电机7以及齿轮5带动旋转,所以滚筒体101内的高温熔渣能滚动散发余热,使得散热效率提高。

53.其次,由于采用第二电机12驱动推杆座13推动推杆14伸缩和旋转,所以滚筒体101内的熔渣能被充分破碎回收,同时流动性差的熔渣也能通过推杆14的搅拌在滚筒体101内充分滚动冷却,使其余热被充分吸收。

54.最后,由于同时采用风冷和接触换热的方式干法回收熔渣余热,所以本装置吸热效率高,节能效果好,排出的污染物少,对环境更加友好。

55.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。