一种油水双亲钛基ag/tio2@pani光催化剂的制备及其应用

技术领域

1.本发明涉及光催化领域,具体涉及一种油水双亲钛基ag/tio2@pani光催化剂的制备及其vocs降解中的应用。

背景技术:

2.光催化降解技术是目前有机废水和工业vocs废气处理领域一种非常有潜力的降解技术。因条件温和、环境友好、普适性强,相较催化燃烧和生物降解法,在中低vocs浓度和含杂原子vocs工况下有明显优势。tio2光生空穴氧化性强、化学稳定性好,一直被认为是最合适的vocs降解光催化剂之一。据文献报道,大部分工业和室内有机废气都能够被tio2降解,甚至彻底氧化分解为co2、水或简单的副产物。但它具有超亲水性,因而在气固相光催化降解vocs过程中,不利于弱极性vocs的吸附,特别是芳烃类,工业应用常会有大量副产物、中间产物、或杂原子氧化后形成的无机产物在催化剂表面累积,导致催化剂结焦、积碳或中毒,以致催化剂活性下降或失活。

技术实现要素:

3.本发明针对现有技术中光催化剂对有机废气吸附性不高、光催化效率低的问题,提供了一种制备方法简单的油水双亲钛基光催化剂,并将其应用于常温常压下气液固三相光催化降解vocs废气体系。

4.为实现上述目的,本发明采用如下技术方案:

5.本发明提供一种油水双亲钛基光催化剂,所述油水双亲钛基光催化剂按照如下方法制备:

6.室温下,将引发剂与tio2基材混合均匀,然后加入有机聚合物半导体单体并迅速搅拌至10min

‑

2h,得到所述油水双亲钛基光催化剂;

7.所述引发剂为水溶性引发剂(如无机类的过硫酸盐、过氧化氢、水溶偶氮引发剂等)或氧化还原引发体系(过氧化物和胺组成的氧化还原引发体系);所述的tio2基材为tio2或ag掺杂的tio2;所述有机聚合物半导体单体为苯胺(ani);所述引发剂的质量为所述有机聚合物半导体单体的0.1%

‑

100%;所述有机聚合物半导体单体的质量为所述tio2基材的1

‰‑

10%。

8.实际应用中引发剂可不必去除,直接用于催化降解。

9.优选地,所述引发剂为水溶性引发剂——过硫酸铵。

10.特别优选地,所述tio2基材为ag掺杂的tio2,所述ag掺杂的tio2按如下方法制备:常温下将agno3溶于水a中,加入tio2快速搅拌5min

‑

1h,得到白色悬浊物,将所述白色悬浊物倒入高压反应釜中120℃

‑

200℃下水热晶化6

‑

48h(优选160℃下水热晶化24h),所得反应物进行抽滤,滤饼用去离子水和无水乙醇洗涤,真空干燥(80℃下真空干燥12h),得到所述ag掺杂的tio2;所述agno3与tio2的物质的量比为1:10

‑

1000(优选1:50)。

11.进一步,所述水的体积以足够溶解agno3并分散tio2为准,一般水a与tio2的质量比

为2

‑

100:1。

12.所述的油水双亲钛基光催化剂由有机聚合半导体完全或部分包裹tio2基材而成。

13.所述的tio2基材和表面有机半导体均具有光催化性能。

14.本发明还提供一种上述油水双亲钛基光催化剂在光催化降解vocs中的应用。

15.进一步,所述vocs为世界卫生组织定义的沸点50℃至260℃的各种有机化合物,本专利选择甲苯、二甲苯或乙酸乙酯作为典型底物,测试催化剂的反应性能。

16.具体地,所述应用为:将所述油水双亲钛基光催化剂置于光催化反应器中,加水b,在室温、质量空速10000

‑

200000ml

·

h

‑1·

g

‑1,紫外灯(4w,365nm)或(100

‑

300w)高压汞灯下通入vocs和空气的混合气,搅拌状态下进行光催化降解;vocs和空气的混合气中vocs的浓度为50

‑

1000ppm。

17.实验中,水b的体积选用覆盖光源的最小量。

18.与现有技术相比,本发明的有益效果在于:提供了一种油水双亲钛基光催化剂,它在保留钛基材料亲水性的同时,利用机械化学法包裹有机半导体,形成有机

‑

无机异质结,增加了钛基材料的亲油性,扩展了激发光谱至可见光波段,降低了光生电子

‑

空穴的复合速率,从而提高了钛基材料的太阳能利用率。除此之外,催化剂制作方法简单,结构稳定,可重复使用。本发明在相同条件下对所述的油水双亲钛基光催化剂与其他系列催化剂光催化降解vocs的性能进行了测试,结果表明,所述的油水双亲钛基光催化剂光催化降解vocs的性能明显优于石墨烯、氧化钨、氧化钒、二氧化钛等系列催化剂,同时其结构稳定,多次测试后性能不下降。

附图说明

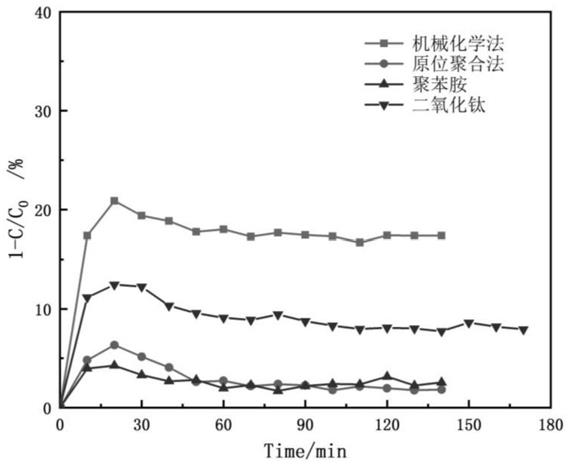

19.图1不同制备方法(实施例1机械化学法、对比例10原位聚合法)得到的ag/tio2@pani光催化剂与对比例11聚苯胺、二氧化钛的催化降解甲苯性能对图

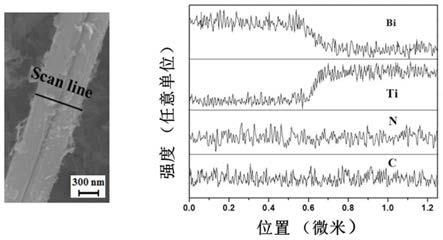

20.图2是实施例1中制备的油水双亲钛基光催化剂在测试电压120kv下的扫描电镜照片。

21.图3是实施例1中制备的油水双亲钛基光催化剂与其他催化剂(二氧化钛、实例1中ag/tio2、对比例16bivo4、对比例17co/bivo4、对比例18bi2w3o

12

、对比例19agcl/bi2w3o

12

),在20℃,空速100000ml

·

h

‑1·

g

‑1,催化剂投料0.1g,水80ml,4w 365nm紫外光源及500ppm甲苯的条件下,光催化降解甲苯的性能对比图。

22.图4是实施例1中制备的油水双亲钛基光催化剂在室温,空速100000ml

·

h

‑1·

g

‑1,催化剂投料0.1g,水320ml,300w高压汞灯光源,以及1000ppm甲苯的条件下,光催化降解甲苯重复利用性能图。

23.图5是实施例1中制备的油水双亲钛基光催化剂ag/tio2@pani和ag/tio2在0~4000cm

‑1的拉曼光谱图。

具体实施方式

24.下列实施例将进一步说明本发明,但对本发明不构成限制。

25.实施例1油水双亲钛基光催化剂的制备

26.在常温下,称取20mmolagno3(3.4g)溶于200ml水中,加入1mol(79.9g)粒径为25nm

的tio2(型号:p25),再通过磁力搅拌器600rpm搅拌30min,得到白色悬浊物,然后将白色悬浊物倒入高压反应釜中,再放入烘箱中,160℃下水热晶化24h,所得反应物进行抽滤,滤饼用去离子水和无水乙醇洗涤,再放入真空干燥箱中,80℃下真空干燥12h,得到ag/tio2光催化剂;称取0.1g过硫酸铵与20g ag/tio2通过机械搅拌混合均匀,然后加入100ul苯胺(标准状况下密度为1.02g/cm,约102mg)并迅速搅拌,反应30min后,研磨得到粉末(方便后续测试在溶液中分散),标记ag/tio2@pani光催化剂。

27.本发明通过120kv的扫描电镜测试,对所述的油水双亲钛基光催化剂的形貌进行了表征,结果如图2所示。结果表明,所述的油水双亲钛基光催化剂由所述的有机聚合半导体将所述的tio2基材完全或部分包裹,总体呈疏松状。

28.本发明通过拉曼光谱测试,对所述的油水双亲钛基光催化剂的化学键进行了表征,结果表明,所述的油水双亲钛基光催化剂、所述的tio2基材表面均存在大量ti

‑

o键,且所述油水双亲钛基光催化剂使用前后均不会对ti

‑

o键造成影响,说明对钛基材料的改性保留了钛基材料的原始结构,且结构稳定。

29.本发明通过扫描300nm波长处的荧光光谱,对所述的油水双亲钛基光催化剂的荧光强度进行了表征,结果如图5所示。结果表明,所述的油水双亲钛基光催化剂的荧光强度减小,是因为tio2基材和有机半导体形成了异质结,有效减少了光生电子和空穴的复合。

30.本发明通过红外光谱测试,对所述的油水双亲钛基光催化剂的化学结构进行了表征,结果表明,所述的油水双亲钛基光催化剂使用前后有机半导体特征吸收峰无位移,结构基本不变,具有较好的结构稳定性,可重复使用。

31.实施例2油水双亲钛基光催化剂光催化降解甲苯1

32.在光催化反应器中加入200ml纯水,然后放入4w 365nm紫外灯,将装置密封好后,开启搅拌,在开启紫外灯的同时通入500ppm的甲苯空气混合气,反应尾气连接气相色谱仪,测定尾气中的初始甲苯浓度。在光催化反应器中加入0.1g ag/tio2@pani和200ml纯水,然后放入4w紫外灯,将装置密封好后,开启搅拌,在开启紫外灯的同时通入500ppm的甲苯空气混合气,反应尾气连接气相色谱仪,测定尾气中的甲苯浓度。

33.实验结果表明,在室温,空速100000ml

·

h

‑1·

g

‑1,催化剂投料0.1g,加水80ml,4w 365nm紫外光源,以及500ppm甲苯的条件下,反应2h后甲苯的平均转化率为8%。

34.实施例3油水双亲钛基光催化剂光催化降解甲苯2

35.在光催化反应器中加入370ml纯水,然后放入100w高压汞灯,将装置密封好后,开启搅拌,在开启高压汞灯的同时通入1000ppm的甲苯空气混合气,反应尾气连接气相色谱仪,测定尾气中的初始甲苯浓度。在光催化反应器中加入0.1g ag/tio2@pani和370ml纯水,然后放入100w高压汞灯,将装置密封好后,开启搅拌,在开启高压汞灯的同时通入1000ppm的甲苯空气混合气。反应尾气连接气相色谱仪,测定尾气中的甲苯浓度。

36.实验结果表明,在室温,空速100000ml

·

h

‑1·

g

‑1,催化剂投料0.1g,加水370ml,100w高压汞灯,以及1000ppm甲苯的条件下,反应2h后甲苯的平均转化率为17.4%。

37.实施例4油水双亲钛基光催化剂光催化降解甲苯3

38.在光催化反应器中加入370ml纯水,然后放入100w高压汞灯,将装置密封好后,开启搅拌,在开启高压汞灯的同时通入2000ppm的甲苯空气混合气,反应尾气连接气相色谱仪,测定尾气中的初始甲苯浓度。在光催化反应器中加入0.5g ag/tio2@pani和370ml纯水,

然后放入100w高压汞灯,将装置密封好后,开启搅拌,在开启高压汞灯的同时通入2000ppm的甲苯空气混合气。反应尾气连接气相色谱仪,测定尾气中的甲苯浓度。

39.实验结果表明,在室温,空速20000ml

·

h

‑1·

g

‑1,催化剂投料0.5g,加水370ml,100w高压汞灯,以及2000ppm甲苯的条件下,反应2h后甲苯的平均转化率为16.5%。

40.实施例5油水双亲钛基光催化剂光催化降解甲苯的回收使用情况

41.在光催化反应器中加入0.1g ag/tio2@pani和320ml纯水,然后放入300w高压汞灯,将装置密封好后,在开启高压汞灯的同时通入1000ppm的甲苯空气混合气。反应尾气连接气相色谱仪,测定尾气中的甲苯浓度。待反应两小时后,关闭高压汞灯,暗反应两小时后,再次开启高压汞灯。以此类推,重复使用10次。

42.实验结果表明,在室温,空速100000ml

·

h

‑1·

g

‑1,催化剂投料0.1g,加水320ml,300w高压汞灯,以及1000ppm甲苯的条件下,开启紫外灯即有反应发生,尾气中甲苯浓度逐渐减少,关闭紫外灯后,反应停止,尾气中甲苯浓度逐渐增加,10次回用后反应活性数据没有明显下降。

43.实施例6油水双亲钛基光催化剂光催化降解二甲苯

44.在光催化反应器中加入370ml纯水,然后放入100w高压汞灯,将装置密封好后,开启搅拌,在开启高压汞灯的同时通入1000ppm的二甲苯空气混合气,反应尾气连接气相色谱仪,测定尾气中的初始二甲苯浓度。在光催化反应器中加入0.5g ag/tio2@pani和370ml纯水,然后放入100w高压汞灯,将装置密封好后,开启搅拌,在开启高压汞灯的同时通入1000ppm的二甲苯空气混合气。反应尾气连接气相色谱仪,测定尾气中的二甲苯浓度。

45.实验结果表明,在室温,空速20000ml

·

h

‑1·

g

‑1,催化剂投料0.5g,加水370ml,100w高压汞灯,以及1000ppm二甲苯的条件下,反应2h后二甲苯的平均转化率为22.6%。

46.实施例7油水双亲钛基光催化剂光催化降解乙酸乙酯

47.在光催化反应器中加入370ml纯水,然后放入100w高压汞灯,将装置密封好后,开启搅拌,在开启高压汞灯的同时通入2000ppm的乙酸乙酯空气混合气,反应尾气连接气相色谱仪,测定尾气中的初始乙酸乙酯浓度。在光催化反应器中加入0.5g ag/tio2@pani和370ml纯水,然后放入100w高压汞灯,将装置密封好后,开启搅拌,在开启高压汞灯的同时通入2000ppm的乙酸乙酯空气混合气。反应尾气连接气相色谱仪,测定尾气中的乙酸乙酯浓度。

48.实验结果表明,在室温,空速20000ml

·

h

‑1·

g

‑1,催化剂投料0.5g,加水370ml,100w高压汞灯,以及2000ppm乙酸乙酯的条件下,反应2h后乙酸乙酯的平均转化率为8.8%。

49.对比例8原位聚合法制备tio2@pani

‑

sp光催化剂

50.在常温下,称取1.5g粒径为25nm的纳米tio2粉末溶解在15ml含有6mm苯胺,1m hcl的水溶液中,将混合溶液放入超声机中超声处理15min,加入15ml含有2mm引发剂过硫酸铵的10mm hcl水溶液,室温搅拌12h,离心,去离子水洗涤5

‑

6次,干燥得到样品,研磨得到tio2@pani

‑

sp光催化剂。

51.对比例9原位聚合法tio2@pani

‑

sp光催化剂催化降解甲苯废气

52.在光催化反应器中加入320ml纯水,然后放入100w高压汞灯,将装置密封好后,开启搅拌,在开启高压汞灯的同时通入1000ppm的甲苯空气混合气,反应尾气连接气相色谱仪,测定尾气中的初始甲苯浓度。在光催化反应器中加入0.1g(原位聚合法)tio2@pani

‑

sp

和320ml纯水,重新密封后,开启搅拌,在开启高压汞灯的同时通入1000ppm的甲苯空气混合气。反应尾气连接气相色谱仪,测定尾气中的甲苯浓度。

53.实验结果表明,在室温,空速100000ml

·

h

‑1·

g

‑1,催化剂投料0.1g,加水320ml,100w高压汞灯,以及1000ppm甲苯的条件下,反应平衡2h后甲苯的平均转化率为4.56%。

54.对比例10原位聚合法制备ag/tio2@pani

‑

sp光催化剂

55.在常温下,称取实施例1制备的1.5g ag/tio2溶解在15ml含有6mm苯胺,1m hcl的水溶液中,将混合溶液放入超声机中超声处理15min,加入15ml含有2mm引发剂过硫酸铵和10mm hcl的水溶液,室温搅拌12h,离心,去离子水洗涤5

‑

6次,干燥得到样品,研磨得到ag/tio2@pani

‑

sp光催化剂。

56.对比例11先聚合后复合法制备ag/tio2@pani

‑

pp光催化剂

57.在常温下,量取0.5ml苯胺溶解15ml在1m hcl的水溶液中,将混合溶液放入超声机中超声处理15min,加入15ml含有2mm引发剂过硫酸铵的10mm hcl水溶液,室温搅拌12h,离心,去离子水洗涤5

‑

6次,干燥得到pani样品。

58.研磨得到的pani颗粒取29mg,混入5g ag/tio2粉末,混合均匀后放入200℃烘箱中,热处理4h,研磨得到ag/tio2@pani

‑

pp光催化剂。

59.对比例12原位聚合法ag/tio2@pani

‑

sp光催化剂催化降解甲苯废气

60.在光催化反应器中加入320ml纯水,然后放入100w高压汞灯,将装置密封好后,开启搅拌,在开启高压汞灯的同时通入1000ppm的甲苯空气混合气,反应尾气连接气相色谱仪,测定尾气中的初始甲苯浓度。在光催化反应器中加入0.1g(原位聚合法)ag/tio2@pani

‑

sp和320ml纯水,重新密封后,开启搅拌,在开启高压汞灯的同时通入1000ppm的甲苯空气混合气。反应尾气连接气相色谱仪,测定尾气中的甲苯浓度。

61.实验结果表明,在室温,空速100000ml

·

h

‑1·

g

‑1,原位聚合法制备的ag/tio2@pani

‑

sp催化剂投料0.1g,加水320ml,100w高压汞灯,以及1000ppm甲苯的条件下,反应平衡2h后二甲苯的平均转化率为1.9%。

62.对比例13先聚合后复合法的ag/tio2@pani

‑

pp光催化剂催化降解甲苯废气

63.在光催化反应器中加入320ml纯水,然后放入100w高压汞灯,将装置密封好后,开启搅拌,在开启高压汞灯的同时通入1000ppm的甲苯空气混合气,反应尾气连接气相色谱仪,测定尾气中的初始甲苯浓度。在光催化反应器中加入0.1g(先聚合后复合法)ag/tio2@pani

‑

pp和320ml纯水,重新密封后,开启搅拌,在开启高压汞灯的同时通入1000ppm的甲苯空气混合气。反应尾气连接气相色谱仪,测定尾气中的甲苯浓度。

64.实验结果表明,在室温,空速100000ml

·

h

‑1·

g

‑1,先聚合后复合法制备的ag/tio2@pani

‑

pp催化剂投料0.1g,加水320ml,100w高压汞灯,以及1000ppm甲苯的条件下,反应平衡2h后甲苯的平均转化率为0.5%。

65.对比例14机械化学法制备tio2@pani催化剂

66.在常温下,称取0.1g过硫酸铵与20g粒径为25nm的tio2通过机械搅拌混合均匀,然后加入100ul苯胺并迅速搅拌,反应30min后,研磨得到tio2@pani光催化剂。

67.对比例15机械化学法制备的tio2@pani光催化剂催化降解甲苯废气

68.在光催化反应器中加入320ml纯水,然后放入100w高压汞灯,将装置密封好后,开启搅拌,在开启高压汞灯的同时通入1000ppm的甲苯空气混合气,反应尾气连接气相色谱

仪,测定尾气中的初始甲苯浓度。在光催化反应器中加入0.1g(机械化学法法)tio2@pani和320ml纯水,重新密封后,开启搅拌,在开启高压汞灯的同时通入1000ppm的甲苯空气混合气。反应尾气连接气相色谱仪,测定尾气中的甲苯浓度。

69.实验结果表明,在室温,空速100000ml

·

h

‑1·

g

‑1,先聚合后复合法制备的tio2@pani催化剂投料0.1g,加水320ml,100w高压汞灯,以及1000ppm甲苯的条件下,反应平衡2h后甲苯的平均转化率为11%。

70.对比例16 bivo4催化剂的制备

71.将0.970g(2mmol)bi(no3)3·

5h2o()和0.234g(2mmol)nh4vo3分别溶于30ml和20ml蒸馏水中,超声15min后,将其混合并快速搅拌30min,然后将0.1g ctab加入到混合液中,继续搅拌30min后,用1mol/l的naoh溶液将混合液的ph值调至9.0,最后将得到的混合溶液转移至100ml水热高压釜中,180℃反应6h后冷却至室温,然后用去离子水和乙醇洗涤数次,在80℃下烘干,得到固体粉末,标记为bivo4催化剂,用于与本专利催化剂进行比较,结果见图3。

72.对比例17 co/bivo4催化剂的制备

73.取0.970g(2mmol)bi(no3)3·

5h2o、0.234g(2mmol)nh4vo3、0.058g(0.2mmol)co(no3)2·

6h2o,溶于20ml水中,调节ph达到9.0,置于高压釜中,180℃水热6h,固体经洗涤并离心分离2

‑

3次,80℃下干燥后得到样品,标记为co/bivo4催化剂,用于与本专利催化剂进行比较,结果见图3。

74.对比例18 bi2w3o

12

催化剂的制备

75.将0.970g(2mmol)bi(no3)3·

5h2o和0.990g(3mmol)na2wo4·

2h2o分别溶于40ml和20ml蒸馏水中,超声15min后,将其混合并快速搅拌30min,然后将得到混合溶液转移到100ml水热高压釜中,180反应6h后冷却至室温,然后用去离子水和乙醇洗涤数次,在80℃下烘干,得到固体粉末,标记为bi2w3o

12

催化剂,用于与本专利催化剂进行比较,结果见图3。

76.对比例19 agcl/bi2w3o

12

催化剂的制备

77.取0.012g(0.2mmol)nacl和0.034g(0.2mmol)agno3分别溶于20ml去蒸馏水中,取1.162g(1mmol)bi2w3o

12

分散于nacl溶液,超声15min后,将agno3溶液缓慢滴加到bi2w3o

12

分散液,搅拌2h后,用去离子水和乙醇洗涤数次,在80℃下烘干,得到固体粉末,标记为agcl/bi2w3o

12

催化剂,用于与本专利催化剂进行比较,结果见图3。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。