1.本发明属于分子筛催化剂成型技术领域,具体涉及一种高效单原子分子筛成型催化剂及其制备方法。更具体地涉及一种应用于催化领域的无活性损失的分子筛成型物的制备方法。

背景技术:

2.目前工业生产中涉及的催化反应,大多属于多相催化。而多相催化反应通常在催化剂表面发生,为了提高催化剂的反应效率,在制备催化剂时尽可能把催化剂上的催化活性中心“打散”,让这些高分散的催化活性中心尽可能多地接触参与反应的物质。近年来,随着催化技术的不断提高,高效率的“单原子催化”被提出,单原子催化剂是一种特殊的负载型金属催化剂,指载体上的所有金属组分都以单原子分散的形式存在,不存在同原子金属

‑

金属键。当催化剂活性中心降低到原子团簇、单原子时,其能级结构和电子结构会发生根本性的变化,正是由于这种独特的结构特点,使得单原子催化剂往往表现出不同于传统纳米催化剂的活性、选择性和稳定性。因此,单原子催化剂被广泛应用在水催化,碳氧化学,储能电池,生物诊疗,石油化工等方面。

3.单原子催化剂由于粒子分散度达到单原子尺寸,其表面积急剧增大,导致金属表面自由能急剧增大,在制备和反应时极其容易发生团聚耦合形成大的团簇,从而导致催化剂催化效率下降,因此稳定性是单原子催化剂所面临的巨大挑战。此外,催化剂成型使其具有一定的形状和机械强度是催化剂工业应用必不可少的工序。但是在成型过程中,需要使用一定含量的粘结剂。以分子筛作为载体的催化剂常用的粘结剂多为无定型的氧化铝、氧化硅、高岭土、无定型硅铝等弱酸或无酸性的惰性材料。它的加入不仅会堵塞分子筛的孔口,影响反应物和产物的扩散;同时会覆盖单原子活性中心,导致反应物无法接触单原子而降低催化剂的催化性能。

4.为了解决这个问题出现了无粘结剂成型分子筛,即:分子筛成型物中只含有少量粘结剂甚至是不含惰性粘结剂。如中国专利zl94112035.x,该方法将zsm

‑

5粉体与含二氧化硅粘结剂混合成型干燥后,于有机胺或有机季铵碱水溶液或蒸汽中,经晶化处理、焙烧制得。中国专利cn103030156a,该方法将zsm

‑

5分子筛粉末与无定形二氧化硅粘结剂混合成型;干燥后再经过水蒸汽或者含有无机氨的蒸汽处理得到无粘结剂型zsm

‑

5分子筛。中国专利cn107512729a,该方法将zsm

‑

5分子筛与粘结剂、造孔剂和酸的水溶液混合、成型、干燥以获得zsm

‑

5分子筛前体;将所述zsm

‑

5分子筛前体与第二硅源、第二铝源、碱源、有机模板剂和水的混合物晶化,并将固体产物分离、干燥,最终获得无粘结剂型zsm

‑

5分子筛催化剂;该方法解决了无粘结剂型zsm 5分子筛催化剂制备过程中二次晶化时间长,晶化不彻底,催化性能差的问题。

5.虽然现有技术中均可以得到无粘结剂型分子筛,通过将粘结剂去除或者转化的方式疏通了孔道,很好的解决了粘结剂的堵孔问题。但是,这些制备方法却无法应用到单原子催化剂的成型中,因为晶化过程一般都是高温高压的环境会导致单原子团聚使催化剂的活

性下降明显,甚至丧失催化活性。所以在制备单原子分子筛成型催化剂时,如何保证单原子催化中心不团聚同时保证材料孔道畅通,是制备单原子分子筛催化剂的一大挑战。

技术实现要素:

6.为解决现有成型导致单原子分子筛催化剂催化活性以及材料孔道畅通性下降的问题,本发明提供了一种高效单原子分子筛成型催化剂及其制备方法。本发明以半晶化的zsm

‑

5分子筛粉末为原料,让其与粘结剂混捏成型。然后再利用前期晶化的母液,向其中加入有机胺和金属盐,有机胺和金属盐形成络合离子,由于半晶化分子筛存在大量的表面羟基极易于额外添加的金属胺络合离子相结合,并且由于半晶化状态的分子筛大部分孔道还未形成,非常有利于金属胺络合离子在二次晶化的生长期不仅作为模板剂有助于分子筛晶体的生长,更重要是金属胺络合离子卡位于分子筛孔道内,从而在转化粘结剂的同时使单原子金属高分散于分子筛孔道内。该方法所制备的成型催化剂与已有方法的不同之处在于,充分利用有机胺的模板剂性能,更主要是利用其稳定金属离子,从而制备出具有高效单原子分子筛成型催化剂。

7.本发明的技术方案如下:

8.一种高效单原子分子筛成型催化剂的制备方法,包括如下步骤:

9.s1合成半晶化状态分子筛原粉;

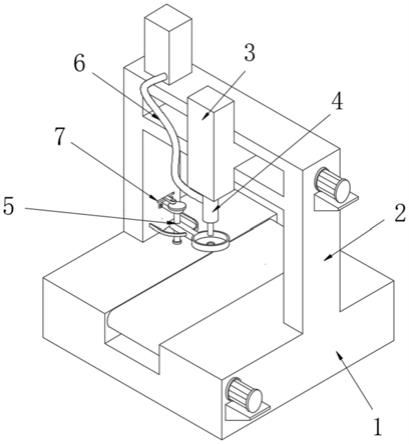

10.s2将半晶化状态分子筛原粉与粘结剂混合均匀,挤出成型,干燥,焙烧,得到含有粘结剂的分子筛成型物;

11.s3将含有粘结剂的分子筛成型物与有机碱、金属盐和s1中留存的母液混合,得到混合液,在高压釜中二次晶化,晶化后固体产物经分离,干燥,焙烧,得到高效单原子分子筛成型催化剂。

12.步骤s1中所述半晶化状态分子筛原粉为半晶化状态zsm

‑

5分子筛原粉。

13.步骤s3中混合过程包括将有机碱加入到s1中留存的母液中,向其中加入金属盐,形成金属胺络合离子,再加入含有粘结剂的分子筛成型物,形成混合液。

14.步骤s1中半晶化状态zsm

‑

5分子筛原粉按照公开文献“催化学报,32,1702—1711”合成:

15.(1)在剧烈搅拌下,将硅酸钠、氢氧化钠、水混合均匀,制得初始原料硅并充分搅拌1小时;

16.(2)在剧烈搅拌下,将硫酸铝、硫酸、水混合均匀,制得初始原料铝并充分搅拌1小时;

17.(3)将完全溶解的原料铝溶液缓慢滴入原料硅溶液中,室温搅拌4~10小时,合成液摩尔组成为:18na2o:100sio2:0.5~4al2o3:12so

42

‑

:4000h2o;

18.(4)将所得的溶胶装入内衬聚四氟乙烯的高压釜中,控制水热晶化温度和时间;其中晶化温度为130℃~190℃,水热晶化时间为5分钟~28小时;

19.(5)得到半晶化zsm

‑

5固体经过滤、干燥、焙烧,得到的母液留存(用于本发明步骤s3中);其中干燥温度为110℃,干燥时间为8小时;焙烧温度为500℃,焙烧时间为10小时。

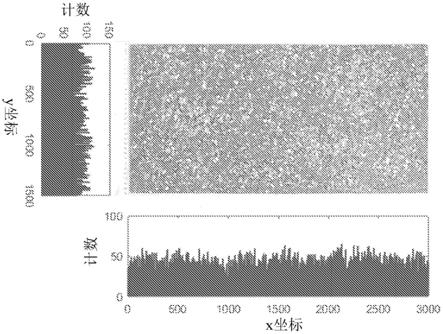

20.s2中所述粘结剂选自硅溶胶、硅凝胶、二氧化硅粉末和固体硅胶中的至少一种;所述半晶化状态zsm

‑

5分子筛原粉和粘结剂的质量比为1:1~9:1。

21.s3中所述金属盐为fe盐、co盐、ni盐、pt盐、au盐、ag盐、cu盐、pd盐和ga盐中的至少一种。

22.s3中所述有机碱为四丙基氢氧化铵、四乙基氢氧化铵、四甲基氢氧化铵、正丁胺溶液和乙二胺中的至少一种。

23.s3混合液中母液、有机碱、金属盐(按金属元素记)和含有粘结剂的分子筛成型物的质量比为2~10:0.1~2:0.0001~0.05:1。

24.s3中母液由水或s1中原始合成液替代。

25.s3中所述二次晶化的条件为:温度为100℃~200℃,时间为5分钟~50小时。

26.上述方法充分利用第一步半晶化分子筛表面大量的活性羟基,且由于其处于半晶化状态,许多孔道还处于开放状态,在第二次成型物的二次晶化过程中不仅能再次利用母液中的营养物质;更由于额外添加的金属盐和有机胺形成络合离子极易于半晶化分子筛表面羟基相结合,并且由于半晶化状态的分子筛大部分孔道还未形成,非常有利于金属胺络合离子在二次晶化的生长期不仅作为模板剂有助于分子筛晶体的生长,更重要是金属胺络合离子卡位于分子筛孔道内,从而在转化粘结剂的同时使单原子金属高分散于分子筛孔道内。因此采用本技术制备的成型单原子分子筛催化剂不仅没有催化活性的损失,而且材料孔道畅通,几乎看不到粘结剂的存在。

27.本发明还提供一种由上述方法制备的一种高效单原子分子筛成型催化剂。

28.与现有改性技术相比,本发明的有益效果如下:

29.传统的分子筛成型技术无法应用于单原子分子筛催化剂,会导致催化剂催化性能大幅下降,甚至失活。本技术以半晶化的分子筛原粉粉末为原料,让其与粘结剂混捏成型,然后充分利用合成母液,加有机碱和金属盐,形成的金属络合离子极易与半晶化分子筛表面羟基相结合,并且由于半晶化状态的分子筛大部分孔道还未形成,非常有利于金属胺络合离子在二次晶化的生长期不仅作为模板剂,更重要是金属胺络合离子卡位于分子筛孔道内,从而在转化粘结剂的同时使单原子金属高分散于分子筛孔道内。该方法所制备的成型单原子分子筛催化剂不仅稳定住了单原子催化活性中心,更将粘结剂转化,保证了材料的孔道畅通性,所得成型物的机械强度满足工业化生产。

附图说明

30.图1为实施例2、3制得的样品2#、3#的tem表征结果。

具体实施方式

31.对比例1

32.称取0.75g naoh加入到50g的硅酸钠(sio2质量分数60%,na2o质量分数10%),用磁力搅拌器搅拌均匀;然后将4.28g硫酸铝完全溶解在5g水中,缓慢加入2.25g的浓硫酸(98%);将完全溶解的硫酸铝溶液缓慢滴入含有硅酸钠的溶液中,室温搅拌6小时,合成液摩尔组成为:18na2o:100sio2:2.5al2o3:12so

42

‑

:4000h2o;将所得的溶胶装入内衬聚四氟乙烯的高压釜中,控制水热晶化温度190℃和水热晶化时间为16小时;经过滤、110℃干燥8小时、500℃焙烧10小时,得到晶化完全的zsm

‑

5原粉。配置30ml质量分数为1wt%的氯铂酸水溶液,加入20克zsm

‑

5原粉,80℃搅拌1h,过滤得固体。固体经干燥、焙烧,得到pt改性沸石分

子筛催化剂,记为样品d1#粉。取20克d1#粉,加入17克30wt%的硅溶胶混合均匀,挤条成型,在110℃条件下烘干。在540℃空气气氛下焙烧5小时。所得产品记为样品d1#成型。

33.实施例1

34.第一步:称取0.75g naoh加入到50g的硅酸钠(sio2质量分数60%,na2o质量分数10%),用磁力搅拌器搅拌均匀;然后将4.28g硫酸铝完全溶解在5g水中,缓慢加入2.25g的浓硫酸(98%);将完全溶解的硫酸铝溶液缓慢滴入含有硅酸钠的溶液中,室温搅拌6小时,合成液摩尔组成为:18na2o:100sio2:2.5al2o3:12so

42

‑

:4000h2o;将所得的溶胶装入内衬聚四氟乙烯的高压釜中,控制水热晶化温度135℃和水热晶化时间为7小时;得到半晶化zsm

‑

5固体经过滤、110℃干燥8小时、500℃焙烧10小时,得到半晶化zsm

‑

5粉体(原粉),合成母液留存后续成型用。

35.第二步:取20克半晶化zsm

‑

5粉体,加入17克30wt%的硅溶胶混合均匀,挤条成型,在110℃条件下烘干。在540℃空气气氛下焙烧5小时,得到含粘结剂的半晶化zsm

‑

5的成型物。

36.第三步:取25g母液配置成质量分数为0.6%的四丙基氢氧化铵碱溶液,其中滴入0.013g氯铂酸(h2ptcl

6 6h2o,99.9%),室温搅拌1小时后置于反应釜中,再向其中加入5克第二步制得的含粘结剂的半晶化zsm

‑

5的成型物,摇匀,静置10分钟,将反应釜放入到170℃烘箱中反应24小时,反应结束后将固体产物分离,用去离子水洗涤至中性,干燥、在540℃空气气氛下焙烧5小时。所得产品记为样品1#。

37.实施例2

38.第一步:称取0.75g naoh加入到50g的硅酸钠(sio2质量分数60%,na2o质量分数10%),用磁力搅拌器搅拌均匀;然后将4.28g硫酸铝完全溶解在5g水中,缓慢加入2.25g的浓硫酸(98%);将完全溶解的硫酸铝溶液缓慢滴入含有硅酸钠的溶液中,室温搅拌6小时,合成液摩尔组成为:18na2o:100sio2:2.5al2o3:12so

42

‑

:4000h2o;将所得的溶胶装入内衬聚四氟乙烯的高压釜中,控制水热晶化温度135℃和水热晶化时间为7小时;得到半晶化zsm

‑

5固体经过滤、110℃干燥8小时、500℃焙烧10小时,得到半晶化zsm

‑

5粉体,合成母液留存后续成型用。

39.第二步:取20克半晶化zsm

‑

5粉体,加入17克30wt%的硅溶胶混合均匀,挤条成型,在110℃条件下烘干。在540℃空气气氛下焙烧5小时,得到含粘结剂的半晶化zsm

‑

5的成型物。

40.第三步:取25g母液配置成质量分数为2.5%的四丙基氢氧化铵碱溶液,其中滴入0.07g氯铂酸(h2ptcl

6 6h2o,99.9%),室温搅拌1小时后置于反应釜中,再向其中加入5克第二步制得的含粘结剂的半晶化zsm

‑

5的成型物,摇匀,静置10分钟,将反应釜放入到170℃烘箱中反应24小时,反应结束后将固体产物分离,用去离子水洗涤至中性,干燥、在540℃空气气氛下焙烧5小时。所得产品记为样品2#。

41.实施例3

42.第一步:称取0.75g naoh加入到50g的硅酸钠(sio2质量分数60%,na2o质量分数10%),用磁力搅拌器搅拌均匀;然后将4.28g硫酸铝完全溶解在5g水中,缓慢加入2.25g的浓硫酸(98%);将完全溶解的硫酸铝溶液缓慢滴入含有硅酸钠的溶液中,室温搅拌6小时,合成液摩尔组成为:18na2o:100sio2:2.5al2o3:12so

42

‑

:4000h2o;将所得的溶胶装入内衬聚

四氟乙烯的高压釜中,控制水热晶化温度150℃和水热晶化时间为5小时;得到半晶化zsm

‑

5固体经过滤、110℃干燥8小时、500℃焙烧10小时,得到半晶化zsm

‑

5粉体,合成母液留存后续成型用。

43.第二步:取20克半晶化zsm

‑

5粉体,加入17克30wt%的硅溶胶混合均匀,挤条成型,在110℃条件下烘干。在540℃空气气氛下焙烧5小时,得到含粘结剂的半晶化zsm

‑

5的成型物。

44.第三步:取25g母液配置成质量分数为2.1%的四丙基氢氧化铵碱溶液,其中滴入0.045g氯铂酸(h2ptcl6·

6h2o,99.9%),室温搅拌1小时后置于反应釜中,再向其中加入5克第二步制得的含粘结剂的半晶化zsm

‑

5的成型物,摇匀,静置10分钟,将反应釜放入到200℃烘箱中反应18小时,反应结束后将固体产物分离,用去离子水洗涤至中性,干燥、在540℃空气气氛下焙烧5小时。所得产品记为样品3#。

45.实施例4

‑546.操作同实施例3,不同之处是变换金属源和质量,其他操作相同。

47.实施例编号样品编号金属源种类金属源质量实施例44#ga(no3)3·

5h2o0.4g实施例55#pd(no3)2·

2h2o0.011g

48.实施例6

49.对上述实施例2、3制得的样品2#、3#进行tem表征,其tem结果见图1。结果表明,经过本技术制备的成型样品,不仅看不到粘结剂的存在,即粘结剂和分子筛很好的融合;而且改性金属pt均匀的分布于分子筛孔道内,几乎未发生团聚。

50.实施例7

51.取20~40目的催化剂0.2g,装入内径为6.0mm反应管的恒温段;常压下通入氮气,程序升温(2℃/min)至550℃预处理催化剂1.0h;然后再常压下切换为异丁烷和氮气混合原料气体(v/v=1:1),混合气体气时空速ghsv=1200h

‑1。反应产物用岛津gc

‑

14b气相色谱仪(ov

‑

1毛细管柱,50m

×

0.20mm,fid检测器)进行在线分析。不同催化剂催化异丁烷脱氢的反应性能,从表1产物分布可以看出,传统方法制备出的pt改性催化剂在没有成型前d1#粉具有很高的异丁烷转化率和脱氢选择性,而当该粉末成型后,由于粘结剂以及成型过程中的高温焙烧导致催化剂活性大幅下降。而本技术制备的成型催化剂的性能依旧保持在相对较高的水平上,即转化率>60%,烯烃选择性>87%。

52.表1

53.54.实施例8

55.对其他金属改性的系列样品,即:实施例样品4

‑

5#进行了同样的分析表征,其具有和pt改性系列样品一样的效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。