2

‑

芳基苯并氮杂卓及其衍生物的合成方法

技术领域

1.本发明涉及2

‑

芳基苯并氮杂卓及其衍生物的制备方法。

背景技术:

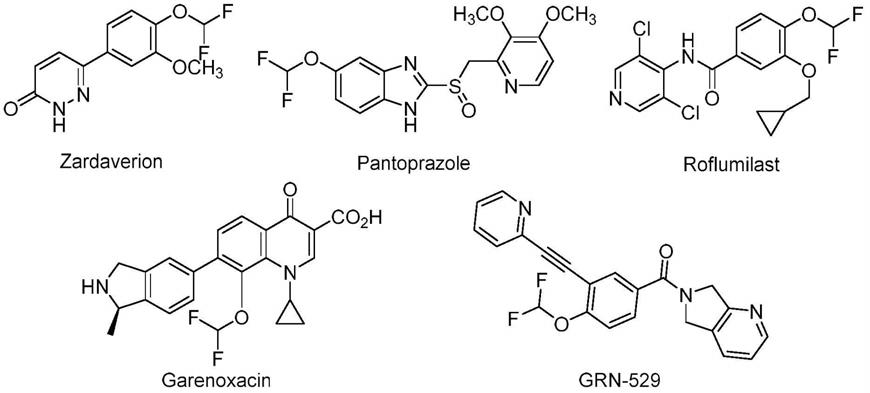

2.含氮七元杂环是药物化学和材料化学中一个重要的结构基序,可以在各种生物活性分子、天然产物、二肽模拟物和染料中发现。1

‑

苯并氮杂卓衍生物作为一种典型的代表,由于其抗抑郁药 (beilstein j. org. chem. 2015, 11, 1509

‑

1513)、抗寄生虫药 (bioorg. med. chem. 2010, 18, 4721

‑

4739.)、利尿剂 (j. med. chem. 2000, 43, 4388

‑

4397.)、抗过敏和抗癌药物(j. med. chem. 1998, 41, 1299

‑

1305.)等广泛的生物活性而引起了相当广泛的关注。然而,传统的构建1

‑

苯并氮杂卓类药物的方法总是在苛刻的条件下发生多步闭环反应。近年来,环扩张反应被发展为合成苯并氮杂卓衍生物(中等大小含氮杂环化合物)的有力工具。例如,吲哚、4

‑

吡咯烷基、偏氮吡啶和喹啉衍生物等在一定的条件下是可以转化成为多种1

‑

苯并氮杂卓类药物的。

3.但以上的方法存在多步反应的困扰,经济性不高,还存在着产率低等缺陷,因此,非常需要寻找一些通用且简便的方法,从易于获得的原料中构建苯并氮杂卓骨架。基于以上反应,本发明提供了一种底物适用范围广、原料易得、高效、操作简单、安全无污染的合成2

‑

芳基苯并氮杂及其衍生物的新方法。

技术实现要素:

4.针对现阶段存在的不足,本发明提供了一种以2

‑

卤代苯胺和芳基环丁醇为反应底物,技术工艺过程简单、产率高、反应条件相对温和的2

‑

芳基苯并氮杂卓及其衍生物的合成方法。

5.为了实现上述目的,本发明采用的技术方案是:一种2

‑

芳基苯并氮杂卓及其衍生物的合成方法,包括以下步骤:以2

‑

卤代苯胺和芳基环丁醇为反应底物,醋酸钯、氯化钯、三氟乙酸钯作催化剂,三环己基膦为配体,磷酸钾、碳酸铯、叔丁醇钾作碱,超干n,n

‑

二甲基甲酰胺、超干四氢呋喃、超干1,2

‑

二氯乙烷、超干甲苯作溶剂,于100 ~120

o

c在氮气氛围中搅拌反应12小时,其化学反应式如下:所述

‑

x为:氯原子、溴原子、碘原子;所述

‑

ar为:苯基、4

‑

甲基苯基、5

‑

甲基苯基、4

‑

甲氧基苯基、5

‑

三氟甲基苯基、5

‑

甲酸甲酯基苯基、5

‑

氟苯基、4

‑

氯苯基、5

‑

氯苯基、1

‑

萘基中的一种;所述

‑

r为氢原子、苯基、苄氧基中的一种;所述

‑

r’为:苯基、2

‑

甲基苯基、4

‑

甲基苯基、3,5

‑

二甲基苯基、4

‑

叔丁基苯基、4

‑

甲

氧基苯基、3

‑

甲氧基苯基、3,4

‑

苯并[d][1,3]二氧戊环、4

‑

氟苯基、4

‑

氯苯基、3

‑

三氟甲基苯基、2

‑

萘基、4

‑

[1,1’]

‑

联苯基、2

‑

噻吩中的一种,其中3,4

‑

苯并[d][1,3]二氧戊环结构式为;4

‑

[1,1’]

‑

联苯基结构式为;2

‑

噻吩结构式为。

[0006]

本发明采用的制备方法是,通过2

‑

卤代苯胺和芳基环丁醇在氯化钯作催化剂、三环己基膦做配体、碳酸铯作碱、超干甲苯作溶剂的作用下反应合成2

‑

芳基苯并氮杂卓及其衍生物,工艺过程简单,无需使用特殊仪器或方式,非常适合本领域人员操作,具有操作简便、产物易得等优点。

[0007]

本发明的进一步设置,所述催化剂为氯化钯。

[0008]

本发明的进一步设置,所述碱为碳酸铯。

[0009]

本发明的进一步设置,所述溶剂为超干甲苯。

[0010]

本发明的进一步设置,所述反应温度为110℃。

[0011]

本发明方法可以直接合成目标产物,无需分离中间产物,通过简单的分离方法既可获得目标物,产率最高可达到90%,大大简化了工艺工程,降低了能量消耗,产率优良;且反应过程中废弃溶液较少,也未排放出其它污染气体和液体,因此本发明减少了废弃溶液的排放,具有保护环境和保障操作人员健康的优点。此外,可以制备一系列2

‑

芳基苯并氮杂卓及其衍生物,该方法具有较好的底物普适性。

[0012]

本发明机理如下:首先,2

‑

溴苯胺与pd(0)的氧化加成得到芳基pd(ii)中间体a,然后发生配体交换,与环丁醇阴离子结合生成醇酸钯b。随后,通过β

‑

碳消除发生开环过程,得到烷基钯中间体c。pd(ii)中间体c容易进行还原消除,生成了γ

‑

芳基化酮d和pd(0)物种。最后,γ

‑

芳基化酮d发生分子内脱水缩合可以得到目标产物。可能的反应机理化学反应式如下:

具体实施方式

[0013]

本发明公开一种2

‑

芳基苯并氮杂及其衍生物的合成方法,包括以下步骤:以2

‑

卤代苯胺和芳基环丁醇为反应底物,醋酸钯、氯化钯、三氟乙酸钯作催化剂,三环己基膦为配体,磷酸钾、碳酸铯、叔丁醇钾作碱,超干n,n

‑

二甲基甲酰胺、超干四氢呋喃、超干1,2

‑

二氯乙烷、超干甲苯作溶剂,于100 ~120

o

c在氮气氛围中搅拌反应12小时,其化学反应式如下:所述

‑

x为:氯原子、溴原子、碘原子;所述

‑

ar为:苯基、4

‑

甲基苯基、5

‑

甲基苯基、4

‑

甲氧基苯基、5

‑

三氟甲基苯基、5

‑

甲酸甲酯基苯基、5

‑

氟苯基、4

‑

氯苯基、5

‑

氯苯基、1

‑

萘基中的一种。

[0014]

所述

‑

r为氢原子、苯基、苄氧基中的一种;所述

‑

r’为:苯基、2

‑

甲基苯基、4

‑

甲基苯基、3,5

‑

二甲基苯基、4

‑

叔丁基苯基、4

‑

甲氧基苯基、3

‑

甲氧基苯基、3,4

‑

苯并[d][1,3]二氧戊环、4

‑

氟苯基、4

‑

氯苯基、3

‑

三氟甲基苯基、2

‑

萘基、4

‑

[1,1’]

‑

联苯基、2

‑

噻吩中的一种,其中3,4

‑

苯并[d][1,3]二氧戊环结构式为;4

‑

[1,1’]

‑

联苯基结构式为;2

‑

噻吩结构式为。

[0015]

反应结束后,过滤,滤液使用饱和氯化钠溶液进行洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,合并的有机层使用旋转蒸发仪进行旋蒸,除去溶剂获得剩余物。剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,最后经真空干燥得到目标产物。

[0016]

具体实施例一:将2

‑

氯苯胺(0.2mmol)、1

‑

苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓 18.5毫克,产率42%。1h nmr (500 mhz, cdcl3) δ 8.02

‑

8.00 (m, 2h), 7.48

‑

7.47 (m, 3h), 7.34

‑

7.31 (m, 1h), 7.20

‑

7.18 (m, 2h), 7.10

‑

7.07 (m, 1h), 2.65 (t, j = 7.0 hz, 2h), 2.56 (t, j = 7.5 hz, 2h), 2.42

‑

2.37 (m, 2h). 13

c nmr (125 mhz, cdcl3) δ 171.4, 149.9, 139.2, 131.3, 130.4, 128.8, 128.5, 127.2, 124.5, 123.8, 34.5, 30.3, 28.8。

[0017]

具体实施例二:将2

‑

溴苯胺(0.2mmol)、1

‑

苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取

后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓 38.4毫克,产率87%。

[0018]

具体实施例三:将2

‑

碘苯胺(0.2mmol)、1

‑

苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓 37.5毫克,产率85%。

[0019]

具体实施例四:将2

‑

溴苯胺(0.2mmol)、1

‑

苯基环丁醇(0.22mmol)、pd(oac)2(2.2mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓 24.3毫克,产率55%。

[0020]

具体实施例五:将2

‑

溴苯胺(0.2mmol)、1

‑

苯基环丁醇(0.22mmol)、pd(tfa)2(3.3mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓 22.5毫克,产率51%。

[0021]

具体实施例六:将2

‑

溴苯胺(0.2mmol)、1

‑

苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、k3po4(84.8mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓 29.6毫克,产率67%。

[0022]

具体实施例七:将2

‑

溴苯胺(0.2mmol)、1

‑

苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、t

‑

buok(44.8mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓33.6毫克,产率76%。

[0023]

具体实施例八:将2

‑

溴苯胺(0.2mmol)、1

‑

苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干四氢呋喃(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓 33.2毫克,产率75%。

[0024]

具体实施例九:将2

‑

溴苯胺(0.2mmol)、1

‑

苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干n,n

‑

二甲基甲酰胺(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓 30.5毫克,产率69%。

[0025]

具体实施例十:将2

‑

溴苯胺(0.2mmol)、1

‑

苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干1,2

‑

二氯乙烷(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓 33.2毫克,产率75%。

[0026]

具体实施例十一:将2

‑

溴苯胺(0.2mmol)、1

‑

苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于120 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓 32.3毫克,产率73%。

[0027]

具体实施例十二:将2

‑

溴苯胺(0.2mmol)、1

‑

苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于100 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓 23.9毫克,产率54%。

[0028]

具体实施例十三:将4

‑

甲基

‑2‑

溴苯胺(0.2mmol)、1

‑

苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物

125.45, 125.37, 124.4, 124.0, 36.5, 30.7, 29.2。

[0038]

具体实施例二十三:将2

‑

溴苯胺(0.2mmol)、1

‑

(2

‑

甲基)苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色固体油滴2

‑

(2

‑

甲基)苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓35.7毫克,产率76%。1h nmr (500 mhz, cdcl3) δ 7.44

‑

7.42 (m, 1h), 7.31

‑

7.23 (m, 4h), 7.20

‑

7.16 (m, 2h), 7.08 (t, j = 7.0 hz, 1h), 2.65 (t, j = 7.0 hz, 2h), 2.53

‑

2.50 (m, 5h), 2.40

‑

2.35 (m, 2h). 13

c nmr (125 mhz, cdcl3) δ 175.3, 149.3, 141.4, 135.3, 131.2, 131.0, 128.8, 128.7, 127.9, 127.2, 125.8, 124.7, 124.0, 34.6, 32.6, 30.5, 20.6。

[0039]

具体实施例二十四:将2

‑

溴苯胺(0.2mmol)、1

‑

(4

‑

甲基)苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

(4

‑

甲基)苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓 40.4毫克,产率86%。1h nmr (500 mhz, cdcl3) δ 7.90 (d, j = 8.0 hz, 2h), 7.31

‑

7.25 (m, 3h), 7.18

‑

7.15 (m, 2h), 7.07

‑

7.03 (m, 1h), 2.62 (t, j = 7.5 hz, 2h), 2.53 (t, j = 7.0 hz, 2h), 2.41 (s, 3h), 2.39

‑

2.33 (m, 2h). 13

c nmr (125 mhz, cdcl3) δ 171.2, 150.0, 140.7, 136.4, 131.4, 129.2, 128.7, 127.19, 127.15, 124.4, 123.8, 34.5, 30.3, 28.7, 21.4。

[0040]

具体实施例二十五:将2

‑

溴苯胺(0.2mmol)、1

‑

(3,5

‑

二甲基)苯基环丁醇(0.22mmol)、pdcl2(1.7mg、)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

(3,5

‑

二甲基)苯基

‑

4,5

‑

二氢

‑

3h

ꢀ‑

苯并氮杂卓36.9毫克,产率74%。1h nmr (500 mhz, cdcl3) δ 7.62 (s, 2h), 7.33

‑

7.30 (m, 1h), 7.19 (d, j = 8.0 hz, 2h), 7.13 (s, 1h), 7.09

‑

7.06 (m, 1h), 2.64 (t, j = 7.0 hz, 2h), 2.56 (t, j = 7.5 hz, 2h), 2.41

‑

2.36 (m, 8h). 13

c nmr (125 mhz, cdcl3) δ 171.8, 149.9, 139.2, 138.0, 132.1, 131.3, 128.7, 127.1, 125.0, 124.4, 123.8, 34.6, 30.3, 28.9, 21.3。

[0041]

具体实施例二十六:将2

‑

溴苯胺(0.2mmol)、1

‑

(4

‑

叔丁基)苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲

苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

(4

‑

叔丁基)苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓41.0毫克,产率74%。1h nmr (500 mhz, cdcl3) δ 7.97 (d, j = 8.0 hz, 2h), 7.50 (d, j = 8.0 hz, 2h), 7.32 (t, j = 7.5 hz, 1h), 7.19 (d, j = 7.0 hz, 2h), 7.08 (t, j = 7.5 hz, 1h), 2.65 (t, j = 7.0 hz, 2h), 2.56 (t, j = 7.0 hz, 2h), 2.41

‑

2.36 (m, 2h), 1.38 (s, 9h). 13

c nmr (125 mhz, cdcl3) δ 171.2, 153.9, 150.0, 136.2, 131.4, 128.7, 127.2, 127.0, 125.5, 124.4, 123.9, 34.8, 34.5, 31.2, 30.3, 28.6。

[0042]

具体实施例二十七:将2

‑

溴苯胺(0.2mmol)、1

‑

(4

‑

甲氧基)苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

(4

‑

甲氧基)苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓33.1毫克,产率66%。1h nmr (500 mhz, cdcl3) δ 8.00

‑

7.98 (m, 2h), 7.30 (td, j = 7.5, 1.0 hz, 1h), 7.17 (t, j = 7.5 hz, 2h), 7.06 (td, j = 7.5, 1.0 hz, 1h), 6.99

‑

6.97 (m, 2h), 3.87 (s, 3h), 2.63 (t, j = 7.5 hz, 2h), 2.54 (t, j = 7.5 hz, 2h), 2.39

‑

2.33 (m, 2h). 13

c nmr (125 mhz, cdcl3) δ 170.5, 161.6, 150.1, 131.7, 131.3, 128.9, 128.7, 127.1, 124.2, 123.8, 113.8, 55.4, 34.3, 30.3, 28.5。

[0043]

具体实施例二十八:将2

‑

溴苯胺(0.2mmol)、1

‑

(3

‑

甲氧基)苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

(3

‑

甲氧基)苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓30.1毫克,产率60%。1h nmr (500 mhz, cdcl3) δ 7.62 (s, 1h), 7.54 (d, j = 7.5 hz, 1h), 7.37 (t, j = 7.5 hz, 1h), 7.32 (t, j = 7.5 hz, 1h), 7.20

‑

7.17 (m, 2h), 7.09

‑

7.02 (m, 2h), 3.90 (s, 3h), 2.63 (t, j = 7.5 hz, 2h), 2.55 (t, j = 7.0 hz, 2h), 2.41

‑

2.36 (m, 2h). 13

c nmr (125 mhz, cdcl3) δ 171.2, 159.9, 149.8, 140.6, 131.3, 129.4, 128.8, 127.2, 124.6, 123.8, 119.8, 116.6, 112.0, 55.4, 34.6, 30.3, 28.9。

[0044]

具体实施例二十九:将2

‑

溴苯胺(0.2mmol)、1

‑

(5

‑

苯并[d][1,3]二氧戊环)环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲

苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

(5

‑

苯并[d][1,3]二氧戊环)

ꢀ‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓39.2毫克,产率74%。1h nmr (500 mhz, cdcl3) δ 7.61 (s, 1h), 7.47 (dd, j = 8.0, 1.0 hz, 1h), 7.30 (t, j = 7.5 hz, 1h), 7.18

‑

7.13 (m, 2h), 7.05 (t, j = 7.5 hz, 1h), 6.87 (d, j = 8.0 hz, 1h), 6.03 (s, 2h), 2.59 (t, j = 7.0 hz, 2h), 2.53 (t, j = 7.0 hz, 2h), 2.38

‑

2.32 (m, 2h). 13

c nmr (125 mhz, cdcl3) δ 170.3, 149.9, 149.7, 148.2, 133.7, 131.3, 128.7, 127.2, 124.4, 123.8, 122.1, 107.9, 107.3, 101.5, 34.4, 30.3, 28.7。

[0045]

具体实施例三十:将2

‑

溴苯胺(0.2mmol)、1

‑

(4

‑

氟苯基)环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色固体 2

‑

(4

‑

氟苯基)

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓33.5毫克,产率70%。1h nmr (500 mhz, cdcl3) δ 8.03

‑

8.00 (m, 2h), 7.32 (td, j = 7.5, 1.0 hz, 1h), 7.20

‑

7.13 (m, 4h), 7.08 (td, j = 7.5, 1.0 hz, 1h), 2.62 (t, j = 7.5 hz, 2h), 2.55 (t, j = 7.5 hz, 2h), 2.41

‑

2.35 (m, 2h). 13

c nmr (125 mhz, cdcl3) δ 170.1, 164.3 (1j = 249.3 hz), 149.7, 135.3 (4j = 3.0 hz), 131.2, 129.3 (3j = 8.5 hz), 128.8, 127.2, 124.6, 123.8, 115.4 (2j = 21.5 hz), 34.4, 30.3, 28.7. 19

f nmr (470 mhz, cdcl3) δ

ꢀ‑

110.384 (s, 1f)。

[0046]

具体实施例三十一:将2

‑

溴苯胺(0.2mmol)、1

‑

(4

‑

氯苯基)环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色固体2

‑

(4

‑

氯苯基)

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓29.1毫克,产率57%。1h nmr (500 mhz, cdcl3) δ 7.95 (d, j = 8.5 hz, 2h), 7.43 (d, j = 8.5 hz, 2h), 7.32 (td, j = 7.5, 1.0 hz, 1h), 7.20

‑

7.15 (m, 2h), 7.08 (td, j = 7.5, 1.0 hz, 1h), 2.61 (t, j = 7.5 hz, 2h), 2.54 (t, j = 7.5 hz, 2h), 2.41

‑

2.35 (m, 2h). 13

c nmr (125 mhz, cdcl3) δ 170.2, 149.6, 137.5, 136.6, 131.2, 128.8, 128.7, 128.5, 127.3, 124.7, 123.8, 34.5, 30.3, 28.6。

[0047]

具体实施例三十二:将2

‑

溴苯胺(0.2mmol)、1

‑

(3

‑

三氟甲基苯基)环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠

溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

(3

‑

三氟甲基苯基)

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓49.7毫克,产率86%。1h nmr (500 mhz, cdcl3) δ 8.29 (s, 1h), 8.18 (d, j = 8.0 hz, 1h), 7.73 (d, j = 7.5 hz, 1h), 7.59 (t, j = 8.0 hz, 1h), 7.34 (t, j = 7.5 hz, 1h), 7.22

‑

7.19 (m, 2h), 7.11 (t, j = 7.5 hz, 1h), 2.66 (t, j = 7.5 hz, 2h), 2.56 (t, j = 7.5 hz, 2h), 2.45

‑

2.39 (m, 2h). 13

c nmr (125 mhz, cdcl3) δ 169.9, 149.4, 139.9, 131.2, 131.1 (2j = 32.3 hz), 130.4, 129.0, 128.9, 127.3, 126.9 (3j = 3.7 hz), 125.0, 124.1 (1j = 270.8 hz), 124.0 (3j = 3.9 hz), 123.9, 34.6, 30.3, 28.7. 19

f nmr (470 mhz, cdcl3) δ

ꢀ‑

62.599 (s, 3f)。

[0048]

具体实施例三十三:将2

‑

溴苯胺(0.2mmol)、1

‑

(2

‑

萘基)环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:30配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色固体 2

‑

(2

‑

萘基)

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓51.5毫克,产率95%。1h nmr (500 mhz, cdcl3) δ 8.26 (s, 1h), 8.16 (dd, j = 8.5, 1.0 hz, 1h), 7.84

‑

7.76 (m, 3h), 7.44

‑

7.40 (m, 2h), 7.23 (t, j = 7.5 hz, 1h), 7.14

‑

7.10 (m, 2h), 6.99 (t, j = 7.0 hz,1h), 2.66 (t, j = 7.5 hz, 2h), 2.48 (t, j = 7.5 hz, 2h), 2.37

‑

2.31 (m, 2h). 13

c nmr (125 mhz, cdcl3) δ 171.2, 150.0, 136.4, 134.4, 133.1, 131.3, 128.85, 128.79, 128.2, 127.7, 127.5, 127.2, 127.1, 126.4, 124.6, 124.3, 123.9, 34.6, 30.4, 28.7。

[0049]

具体实施例三十四:将2

‑

溴苯胺(0.2mmol)、1

‑

(4

‑

[1,1’]

‑

联苯基)环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

(4

‑

[1,1’]

‑

联苯基)

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓27.9毫克,产率47%。1h nmr (500 mhz, cdcl3) δ 8.01

‑

7.99 (m, 2h), 7.62

‑

7.56 (m, 4h), 7.40

‑

7.37 (m, 2h), 7.31

‑

7.28 (m, 1h), 7.25

‑

7.22 (m, 1h), 7.12

‑

7.10 (m, 2h), 7.01

‑

6.97 (m, 1h), 2.60

‑

2.57 (m, 2h), 2.50

‑

2.46 (m, 2h), 2.34

‑

2.27 (m, 2h). 13

c nmr (125 mhz, cdcl3) δ 170.9, 150.0, 143.2, 140.4, 137.9, 131.3, 128.9, 128.8, 127.73, 127.71, 127.2, 127.1, 124.6, 123.9, 34.6, 30.4, 28.7.。

[0050]

具体实施例三十五:将2

‑

溴苯胺(0.2mmol)、1

‑

(2

‑

噻吩)环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸

乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

(2

‑

噻吩)

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓27.2毫克,产率60%。1h nmr (500 mhz, cdcl3) δ 7.52

‑

7.49 (m, 2h), 7.29 (t, j = 7.5 hz, 1h), 7.18

‑

7.15 (m, 2h), 7.12

‑

7.10 (m, 1h), 7.06 (t, j = 7.5 hz, 1h), 2.65 (t, j = 7.5 hz, 2h), 2.57 (t, j = 7.5 hz, 2h), 2.40

‑

2.34 (m, 2h). 13

c nmr (125 mhz, cdcl3) δ 165.8, 149.3, 145.8, 131.6, 130.4, 128.8, 128.3, 127.6, 127.2, 124.6, 124.2, 34.1, 30.3, 29.3.。

[0051]

具体实施例三十六:将2

‑

溴苯胺(0.2mmol)、1,3

‑

二苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴,2,4

‑

二苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓53.5毫克,产率90%。 1

h nmr (500 mhz, cdcl3) δ 7.94 (d, j = 7.0 hz, 2h), 7.45

‑

7.39 (m, 3h), 7.35 (t, j = 7.5 hz, 1h), 7.27

‑

7.18 (m, 6h), 7.13

‑

7.07 (m, 2h), 3.88

‑

3.84 (m, 1h), 3.01

‑

2.96 (m, 2h), 2.83

‑

2.72 (m, 2h). 13

c nmr (125 mhz, cdcl3) δ 169.9, 149.6, 144.8, 139.0, 130.5, 129.9, 129.7, 128.6, 128.5, 127.5, 127.4, 126.9, 126.8, 124.8, 124.3, 52.6, 37.5, 36.2.。

[0052]

具体实施例三十七:将2

‑

溴苯胺(0.2mmol)、1

‑

苯基

‑3‑

(苄氧基)甲基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴4

‑

(苄氧基)甲基

‑2‑

苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓53.7毫克,产率79%。1h nmr (500 mhz, cdcl3) δ 8.11

‑

8.09 (m, 2h), 7.52

‑

7.46 (m, 3h), 7.42

‑

7.33 (m, 6h), 7.22 (d, j = 7.5 hz, 1h), 7.15 (d, j = 6.5 hz, 1h), 7.09 (td, j = 7.0, 1.0 hz, 1h), 4.57

‑

4.50 (q, j = 10.0 hz, 2h), 3.49

‑

3.38 (m, 2h), 3.02

‑

2.94 (m, 1h), 2.73

‑

2.56 (m, 3h), 2.44

‑

2.40 (m, 1h). 13

c nmr (125 mhz, cdcl3) δ 170.2, 149.6, 139.4, 138.2, 130.4, 129.5, 129.4, 128.5, 128.4, 127.7, 127.6, 127.3, 127.2, 124.5, 124.0, 73.2, 72.7, 47.2, 32.9, 31.0.。

[0053]

本发明实施例以2

‑

卤代苯胺和芳基环丁醇为反应底物,氯化钯为催化剂,三环己基膦为配体,碳酸铯作碱,超干甲苯作溶剂,于110 o

c在氮气氛围中搅拌反应12小时。其中实施例一至三以x为变量,结果证明x为溴原子时效果最佳。实施案例四和五以催化剂为变量,使用pdcl2作催化剂时效率最高。实施案例六和七是以碱为变量,使用cs2co3作碱时效果

最佳。实施案例八至十以溶剂为变量,结果证明超干甲苯是最适合的溶剂。实施案例十一和十二是以反应温度为变量,反应在温度为110

o

c时进行产率最高。实施案例十三至二十二以2

‑

卤代苯胺中的ar为变量,苯环上的邻、间或对位上连有吸电子基团或供电子基团都是合适的,因为相应的产物得到了中等到良好的产率。实施例二十三至三十五以芳基环丁醇中的r’被不同取代基取代为变量。实施例三十六和三十七是以芳基环丁醇中的r为变量,由结果可知多取代环丁醇也与该反应相容的。

[0054]

本发明无需通过分离中间产物,可以通过简单原料直接合成得到目标产物,简化工艺过程,反应条件相对温和,耗能低,减少废弃溶液排放,减少对环境污染,产率最高达到90%;上述实施例以选用含有不同取代基的2

‑

卤代苯胺和芳基环丁醇作为反应物,可以制备一系列2

‑

芳基苯并氮杂卓衍生物,该方法具有一定的底物普适应性和操作简易性。本发明不局限于上述具体实施方式,本领域一般技术人员根据本发明公开的内容,可以采用其他多种具体实施方式实施本发明的,或者凡是采用本发明的设计结构和思路,做简单变化或更改的,都落入本发明的保护范围。

‑

芳基苯并氮杂卓及其衍生物的合成方法

技术领域

1.本发明涉及2

‑

芳基苯并氮杂卓及其衍生物的制备方法。

背景技术:

2.含氮七元杂环是药物化学和材料化学中一个重要的结构基序,可以在各种生物活性分子、天然产物、二肽模拟物和染料中发现。1

‑

苯并氮杂卓衍生物作为一种典型的代表,由于其抗抑郁药 (beilstein j. org. chem. 2015, 11, 1509

‑

1513)、抗寄生虫药 (bioorg. med. chem. 2010, 18, 4721

‑

4739.)、利尿剂 (j. med. chem. 2000, 43, 4388

‑

4397.)、抗过敏和抗癌药物(j. med. chem. 1998, 41, 1299

‑

1305.)等广泛的生物活性而引起了相当广泛的关注。然而,传统的构建1

‑

苯并氮杂卓类药物的方法总是在苛刻的条件下发生多步闭环反应。近年来,环扩张反应被发展为合成苯并氮杂卓衍生物(中等大小含氮杂环化合物)的有力工具。例如,吲哚、4

‑

吡咯烷基、偏氮吡啶和喹啉衍生物等在一定的条件下是可以转化成为多种1

‑

苯并氮杂卓类药物的。

3.但以上的方法存在多步反应的困扰,经济性不高,还存在着产率低等缺陷,因此,非常需要寻找一些通用且简便的方法,从易于获得的原料中构建苯并氮杂卓骨架。基于以上反应,本发明提供了一种底物适用范围广、原料易得、高效、操作简单、安全无污染的合成2

‑

芳基苯并氮杂及其衍生物的新方法。

技术实现要素:

4.针对现阶段存在的不足,本发明提供了一种以2

‑

卤代苯胺和芳基环丁醇为反应底物,技术工艺过程简单、产率高、反应条件相对温和的2

‑

芳基苯并氮杂卓及其衍生物的合成方法。

5.为了实现上述目的,本发明采用的技术方案是:一种2

‑

芳基苯并氮杂卓及其衍生物的合成方法,包括以下步骤:以2

‑

卤代苯胺和芳基环丁醇为反应底物,醋酸钯、氯化钯、三氟乙酸钯作催化剂,三环己基膦为配体,磷酸钾、碳酸铯、叔丁醇钾作碱,超干n,n

‑

二甲基甲酰胺、超干四氢呋喃、超干1,2

‑

二氯乙烷、超干甲苯作溶剂,于100 ~120

o

c在氮气氛围中搅拌反应12小时,其化学反应式如下:所述

‑

x为:氯原子、溴原子、碘原子;所述

‑

ar为:苯基、4

‑

甲基苯基、5

‑

甲基苯基、4

‑

甲氧基苯基、5

‑

三氟甲基苯基、5

‑

甲酸甲酯基苯基、5

‑

氟苯基、4

‑

氯苯基、5

‑

氯苯基、1

‑

萘基中的一种;所述

‑

r为氢原子、苯基、苄氧基中的一种;所述

‑

r’为:苯基、2

‑

甲基苯基、4

‑

甲基苯基、3,5

‑

二甲基苯基、4

‑

叔丁基苯基、4

‑

甲

氧基苯基、3

‑

甲氧基苯基、3,4

‑

苯并[d][1,3]二氧戊环、4

‑

氟苯基、4

‑

氯苯基、3

‑

三氟甲基苯基、2

‑

萘基、4

‑

[1,1’]

‑

联苯基、2

‑

噻吩中的一种,其中3,4

‑

苯并[d][1,3]二氧戊环结构式为;4

‑

[1,1’]

‑

联苯基结构式为;2

‑

噻吩结构式为。

[0006]

本发明采用的制备方法是,通过2

‑

卤代苯胺和芳基环丁醇在氯化钯作催化剂、三环己基膦做配体、碳酸铯作碱、超干甲苯作溶剂的作用下反应合成2

‑

芳基苯并氮杂卓及其衍生物,工艺过程简单,无需使用特殊仪器或方式,非常适合本领域人员操作,具有操作简便、产物易得等优点。

[0007]

本发明的进一步设置,所述催化剂为氯化钯。

[0008]

本发明的进一步设置,所述碱为碳酸铯。

[0009]

本发明的进一步设置,所述溶剂为超干甲苯。

[0010]

本发明的进一步设置,所述反应温度为110℃。

[0011]

本发明方法可以直接合成目标产物,无需分离中间产物,通过简单的分离方法既可获得目标物,产率最高可达到90%,大大简化了工艺工程,降低了能量消耗,产率优良;且反应过程中废弃溶液较少,也未排放出其它污染气体和液体,因此本发明减少了废弃溶液的排放,具有保护环境和保障操作人员健康的优点。此外,可以制备一系列2

‑

芳基苯并氮杂卓及其衍生物,该方法具有较好的底物普适性。

[0012]

本发明机理如下:首先,2

‑

溴苯胺与pd(0)的氧化加成得到芳基pd(ii)中间体a,然后发生配体交换,与环丁醇阴离子结合生成醇酸钯b。随后,通过β

‑

碳消除发生开环过程,得到烷基钯中间体c。pd(ii)中间体c容易进行还原消除,生成了γ

‑

芳基化酮d和pd(0)物种。最后,γ

‑

芳基化酮d发生分子内脱水缩合可以得到目标产物。可能的反应机理化学反应式如下:

具体实施方式

[0013]

本发明公开一种2

‑

芳基苯并氮杂及其衍生物的合成方法,包括以下步骤:以2

‑

卤代苯胺和芳基环丁醇为反应底物,醋酸钯、氯化钯、三氟乙酸钯作催化剂,三环己基膦为配体,磷酸钾、碳酸铯、叔丁醇钾作碱,超干n,n

‑

二甲基甲酰胺、超干四氢呋喃、超干1,2

‑

二氯乙烷、超干甲苯作溶剂,于100 ~120

o

c在氮气氛围中搅拌反应12小时,其化学反应式如下:所述

‑

x为:氯原子、溴原子、碘原子;所述

‑

ar为:苯基、4

‑

甲基苯基、5

‑

甲基苯基、4

‑

甲氧基苯基、5

‑

三氟甲基苯基、5

‑

甲酸甲酯基苯基、5

‑

氟苯基、4

‑

氯苯基、5

‑

氯苯基、1

‑

萘基中的一种。

[0014]

所述

‑

r为氢原子、苯基、苄氧基中的一种;所述

‑

r’为:苯基、2

‑

甲基苯基、4

‑

甲基苯基、3,5

‑

二甲基苯基、4

‑

叔丁基苯基、4

‑

甲氧基苯基、3

‑

甲氧基苯基、3,4

‑

苯并[d][1,3]二氧戊环、4

‑

氟苯基、4

‑

氯苯基、3

‑

三氟甲基苯基、2

‑

萘基、4

‑

[1,1’]

‑

联苯基、2

‑

噻吩中的一种,其中3,4

‑

苯并[d][1,3]二氧戊环结构式为;4

‑

[1,1’]

‑

联苯基结构式为;2

‑

噻吩结构式为。

[0015]

反应结束后,过滤,滤液使用饱和氯化钠溶液进行洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,合并的有机层使用旋转蒸发仪进行旋蒸,除去溶剂获得剩余物。剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,最后经真空干燥得到目标产物。

[0016]

具体实施例一:将2

‑

氯苯胺(0.2mmol)、1

‑

苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓 18.5毫克,产率42%。1h nmr (500 mhz, cdcl3) δ 8.02

‑

8.00 (m, 2h), 7.48

‑

7.47 (m, 3h), 7.34

‑

7.31 (m, 1h), 7.20

‑

7.18 (m, 2h), 7.10

‑

7.07 (m, 1h), 2.65 (t, j = 7.0 hz, 2h), 2.56 (t, j = 7.5 hz, 2h), 2.42

‑

2.37 (m, 2h). 13

c nmr (125 mhz, cdcl3) δ 171.4, 149.9, 139.2, 131.3, 130.4, 128.8, 128.5, 127.2, 124.5, 123.8, 34.5, 30.3, 28.8。

[0017]

具体实施例二:将2

‑

溴苯胺(0.2mmol)、1

‑

苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取

后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓 38.4毫克,产率87%。

[0018]

具体实施例三:将2

‑

碘苯胺(0.2mmol)、1

‑

苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓 37.5毫克,产率85%。

[0019]

具体实施例四:将2

‑

溴苯胺(0.2mmol)、1

‑

苯基环丁醇(0.22mmol)、pd(oac)2(2.2mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓 24.3毫克,产率55%。

[0020]

具体实施例五:将2

‑

溴苯胺(0.2mmol)、1

‑

苯基环丁醇(0.22mmol)、pd(tfa)2(3.3mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓 22.5毫克,产率51%。

[0021]

具体实施例六:将2

‑

溴苯胺(0.2mmol)、1

‑

苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、k3po4(84.8mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓 29.6毫克,产率67%。

[0022]

具体实施例七:将2

‑

溴苯胺(0.2mmol)、1

‑

苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、t

‑

buok(44.8mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓33.6毫克,产率76%。

[0023]

具体实施例八:将2

‑

溴苯胺(0.2mmol)、1

‑

苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干四氢呋喃(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓 33.2毫克,产率75%。

[0024]

具体实施例九:将2

‑

溴苯胺(0.2mmol)、1

‑

苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干n,n

‑

二甲基甲酰胺(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓 30.5毫克,产率69%。

[0025]

具体实施例十:将2

‑

溴苯胺(0.2mmol)、1

‑

苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干1,2

‑

二氯乙烷(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓 33.2毫克,产率75%。

[0026]

具体实施例十一:将2

‑

溴苯胺(0.2mmol)、1

‑

苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于120 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓 32.3毫克,产率73%。

[0027]

具体实施例十二:将2

‑

溴苯胺(0.2mmol)、1

‑

苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于100 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓 23.9毫克,产率54%。

[0028]

具体实施例十三:将4

‑

甲基

‑2‑

溴苯胺(0.2mmol)、1

‑

苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物

125.45, 125.37, 124.4, 124.0, 36.5, 30.7, 29.2。

[0038]

具体实施例二十三:将2

‑

溴苯胺(0.2mmol)、1

‑

(2

‑

甲基)苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色固体油滴2

‑

(2

‑

甲基)苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓35.7毫克,产率76%。1h nmr (500 mhz, cdcl3) δ 7.44

‑

7.42 (m, 1h), 7.31

‑

7.23 (m, 4h), 7.20

‑

7.16 (m, 2h), 7.08 (t, j = 7.0 hz, 1h), 2.65 (t, j = 7.0 hz, 2h), 2.53

‑

2.50 (m, 5h), 2.40

‑

2.35 (m, 2h). 13

c nmr (125 mhz, cdcl3) δ 175.3, 149.3, 141.4, 135.3, 131.2, 131.0, 128.8, 128.7, 127.9, 127.2, 125.8, 124.7, 124.0, 34.6, 32.6, 30.5, 20.6。

[0039]

具体实施例二十四:将2

‑

溴苯胺(0.2mmol)、1

‑

(4

‑

甲基)苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

(4

‑

甲基)苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓 40.4毫克,产率86%。1h nmr (500 mhz, cdcl3) δ 7.90 (d, j = 8.0 hz, 2h), 7.31

‑

7.25 (m, 3h), 7.18

‑

7.15 (m, 2h), 7.07

‑

7.03 (m, 1h), 2.62 (t, j = 7.5 hz, 2h), 2.53 (t, j = 7.0 hz, 2h), 2.41 (s, 3h), 2.39

‑

2.33 (m, 2h). 13

c nmr (125 mhz, cdcl3) δ 171.2, 150.0, 140.7, 136.4, 131.4, 129.2, 128.7, 127.19, 127.15, 124.4, 123.8, 34.5, 30.3, 28.7, 21.4。

[0040]

具体实施例二十五:将2

‑

溴苯胺(0.2mmol)、1

‑

(3,5

‑

二甲基)苯基环丁醇(0.22mmol)、pdcl2(1.7mg、)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

(3,5

‑

二甲基)苯基

‑

4,5

‑

二氢

‑

3h

ꢀ‑

苯并氮杂卓36.9毫克,产率74%。1h nmr (500 mhz, cdcl3) δ 7.62 (s, 2h), 7.33

‑

7.30 (m, 1h), 7.19 (d, j = 8.0 hz, 2h), 7.13 (s, 1h), 7.09

‑

7.06 (m, 1h), 2.64 (t, j = 7.0 hz, 2h), 2.56 (t, j = 7.5 hz, 2h), 2.41

‑

2.36 (m, 8h). 13

c nmr (125 mhz, cdcl3) δ 171.8, 149.9, 139.2, 138.0, 132.1, 131.3, 128.7, 127.1, 125.0, 124.4, 123.8, 34.6, 30.3, 28.9, 21.3。

[0041]

具体实施例二十六:将2

‑

溴苯胺(0.2mmol)、1

‑

(4

‑

叔丁基)苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲

苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

(4

‑

叔丁基)苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓41.0毫克,产率74%。1h nmr (500 mhz, cdcl3) δ 7.97 (d, j = 8.0 hz, 2h), 7.50 (d, j = 8.0 hz, 2h), 7.32 (t, j = 7.5 hz, 1h), 7.19 (d, j = 7.0 hz, 2h), 7.08 (t, j = 7.5 hz, 1h), 2.65 (t, j = 7.0 hz, 2h), 2.56 (t, j = 7.0 hz, 2h), 2.41

‑

2.36 (m, 2h), 1.38 (s, 9h). 13

c nmr (125 mhz, cdcl3) δ 171.2, 153.9, 150.0, 136.2, 131.4, 128.7, 127.2, 127.0, 125.5, 124.4, 123.9, 34.8, 34.5, 31.2, 30.3, 28.6。

[0042]

具体实施例二十七:将2

‑

溴苯胺(0.2mmol)、1

‑

(4

‑

甲氧基)苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

(4

‑

甲氧基)苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓33.1毫克,产率66%。1h nmr (500 mhz, cdcl3) δ 8.00

‑

7.98 (m, 2h), 7.30 (td, j = 7.5, 1.0 hz, 1h), 7.17 (t, j = 7.5 hz, 2h), 7.06 (td, j = 7.5, 1.0 hz, 1h), 6.99

‑

6.97 (m, 2h), 3.87 (s, 3h), 2.63 (t, j = 7.5 hz, 2h), 2.54 (t, j = 7.5 hz, 2h), 2.39

‑

2.33 (m, 2h). 13

c nmr (125 mhz, cdcl3) δ 170.5, 161.6, 150.1, 131.7, 131.3, 128.9, 128.7, 127.1, 124.2, 123.8, 113.8, 55.4, 34.3, 30.3, 28.5。

[0043]

具体实施例二十八:将2

‑

溴苯胺(0.2mmol)、1

‑

(3

‑

甲氧基)苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

(3

‑

甲氧基)苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓30.1毫克,产率60%。1h nmr (500 mhz, cdcl3) δ 7.62 (s, 1h), 7.54 (d, j = 7.5 hz, 1h), 7.37 (t, j = 7.5 hz, 1h), 7.32 (t, j = 7.5 hz, 1h), 7.20

‑

7.17 (m, 2h), 7.09

‑

7.02 (m, 2h), 3.90 (s, 3h), 2.63 (t, j = 7.5 hz, 2h), 2.55 (t, j = 7.0 hz, 2h), 2.41

‑

2.36 (m, 2h). 13

c nmr (125 mhz, cdcl3) δ 171.2, 159.9, 149.8, 140.6, 131.3, 129.4, 128.8, 127.2, 124.6, 123.8, 119.8, 116.6, 112.0, 55.4, 34.6, 30.3, 28.9。

[0044]

具体实施例二十九:将2

‑

溴苯胺(0.2mmol)、1

‑

(5

‑

苯并[d][1,3]二氧戊环)环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲

苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

(5

‑

苯并[d][1,3]二氧戊环)

ꢀ‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓39.2毫克,产率74%。1h nmr (500 mhz, cdcl3) δ 7.61 (s, 1h), 7.47 (dd, j = 8.0, 1.0 hz, 1h), 7.30 (t, j = 7.5 hz, 1h), 7.18

‑

7.13 (m, 2h), 7.05 (t, j = 7.5 hz, 1h), 6.87 (d, j = 8.0 hz, 1h), 6.03 (s, 2h), 2.59 (t, j = 7.0 hz, 2h), 2.53 (t, j = 7.0 hz, 2h), 2.38

‑

2.32 (m, 2h). 13

c nmr (125 mhz, cdcl3) δ 170.3, 149.9, 149.7, 148.2, 133.7, 131.3, 128.7, 127.2, 124.4, 123.8, 122.1, 107.9, 107.3, 101.5, 34.4, 30.3, 28.7。

[0045]

具体实施例三十:将2

‑

溴苯胺(0.2mmol)、1

‑

(4

‑

氟苯基)环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色固体 2

‑

(4

‑

氟苯基)

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓33.5毫克,产率70%。1h nmr (500 mhz, cdcl3) δ 8.03

‑

8.00 (m, 2h), 7.32 (td, j = 7.5, 1.0 hz, 1h), 7.20

‑

7.13 (m, 4h), 7.08 (td, j = 7.5, 1.0 hz, 1h), 2.62 (t, j = 7.5 hz, 2h), 2.55 (t, j = 7.5 hz, 2h), 2.41

‑

2.35 (m, 2h). 13

c nmr (125 mhz, cdcl3) δ 170.1, 164.3 (1j = 249.3 hz), 149.7, 135.3 (4j = 3.0 hz), 131.2, 129.3 (3j = 8.5 hz), 128.8, 127.2, 124.6, 123.8, 115.4 (2j = 21.5 hz), 34.4, 30.3, 28.7. 19

f nmr (470 mhz, cdcl3) δ

ꢀ‑

110.384 (s, 1f)。

[0046]

具体实施例三十一:将2

‑

溴苯胺(0.2mmol)、1

‑

(4

‑

氯苯基)环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色固体2

‑

(4

‑

氯苯基)

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓29.1毫克,产率57%。1h nmr (500 mhz, cdcl3) δ 7.95 (d, j = 8.5 hz, 2h), 7.43 (d, j = 8.5 hz, 2h), 7.32 (td, j = 7.5, 1.0 hz, 1h), 7.20

‑

7.15 (m, 2h), 7.08 (td, j = 7.5, 1.0 hz, 1h), 2.61 (t, j = 7.5 hz, 2h), 2.54 (t, j = 7.5 hz, 2h), 2.41

‑

2.35 (m, 2h). 13

c nmr (125 mhz, cdcl3) δ 170.2, 149.6, 137.5, 136.6, 131.2, 128.8, 128.7, 128.5, 127.3, 124.7, 123.8, 34.5, 30.3, 28.6。

[0047]

具体实施例三十二:将2

‑

溴苯胺(0.2mmol)、1

‑

(3

‑

三氟甲基苯基)环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠

溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

(3

‑

三氟甲基苯基)

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓49.7毫克,产率86%。1h nmr (500 mhz, cdcl3) δ 8.29 (s, 1h), 8.18 (d, j = 8.0 hz, 1h), 7.73 (d, j = 7.5 hz, 1h), 7.59 (t, j = 8.0 hz, 1h), 7.34 (t, j = 7.5 hz, 1h), 7.22

‑

7.19 (m, 2h), 7.11 (t, j = 7.5 hz, 1h), 2.66 (t, j = 7.5 hz, 2h), 2.56 (t, j = 7.5 hz, 2h), 2.45

‑

2.39 (m, 2h). 13

c nmr (125 mhz, cdcl3) δ 169.9, 149.4, 139.9, 131.2, 131.1 (2j = 32.3 hz), 130.4, 129.0, 128.9, 127.3, 126.9 (3j = 3.7 hz), 125.0, 124.1 (1j = 270.8 hz), 124.0 (3j = 3.9 hz), 123.9, 34.6, 30.3, 28.7. 19

f nmr (470 mhz, cdcl3) δ

ꢀ‑

62.599 (s, 3f)。

[0048]

具体实施例三十三:将2

‑

溴苯胺(0.2mmol)、1

‑

(2

‑

萘基)环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:30配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色固体 2

‑

(2

‑

萘基)

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓51.5毫克,产率95%。1h nmr (500 mhz, cdcl3) δ 8.26 (s, 1h), 8.16 (dd, j = 8.5, 1.0 hz, 1h), 7.84

‑

7.76 (m, 3h), 7.44

‑

7.40 (m, 2h), 7.23 (t, j = 7.5 hz, 1h), 7.14

‑

7.10 (m, 2h), 6.99 (t, j = 7.0 hz,1h), 2.66 (t, j = 7.5 hz, 2h), 2.48 (t, j = 7.5 hz, 2h), 2.37

‑

2.31 (m, 2h). 13

c nmr (125 mhz, cdcl3) δ 171.2, 150.0, 136.4, 134.4, 133.1, 131.3, 128.85, 128.79, 128.2, 127.7, 127.5, 127.2, 127.1, 126.4, 124.6, 124.3, 123.9, 34.6, 30.4, 28.7。

[0049]

具体实施例三十四:将2

‑

溴苯胺(0.2mmol)、1

‑

(4

‑

[1,1’]

‑

联苯基)环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

(4

‑

[1,1’]

‑

联苯基)

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓27.9毫克,产率47%。1h nmr (500 mhz, cdcl3) δ 8.01

‑

7.99 (m, 2h), 7.62

‑

7.56 (m, 4h), 7.40

‑

7.37 (m, 2h), 7.31

‑

7.28 (m, 1h), 7.25

‑

7.22 (m, 1h), 7.12

‑

7.10 (m, 2h), 7.01

‑

6.97 (m, 1h), 2.60

‑

2.57 (m, 2h), 2.50

‑

2.46 (m, 2h), 2.34

‑

2.27 (m, 2h). 13

c nmr (125 mhz, cdcl3) δ 170.9, 150.0, 143.2, 140.4, 137.9, 131.3, 128.9, 128.8, 127.73, 127.71, 127.2, 127.1, 124.6, 123.9, 34.6, 30.4, 28.7.。

[0050]

具体实施例三十五:将2

‑

溴苯胺(0.2mmol)、1

‑

(2

‑

噻吩)环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸

乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴2

‑

(2

‑

噻吩)

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓27.2毫克,产率60%。1h nmr (500 mhz, cdcl3) δ 7.52

‑

7.49 (m, 2h), 7.29 (t, j = 7.5 hz, 1h), 7.18

‑

7.15 (m, 2h), 7.12

‑

7.10 (m, 1h), 7.06 (t, j = 7.5 hz, 1h), 2.65 (t, j = 7.5 hz, 2h), 2.57 (t, j = 7.5 hz, 2h), 2.40

‑

2.34 (m, 2h). 13

c nmr (125 mhz, cdcl3) δ 165.8, 149.3, 145.8, 131.6, 130.4, 128.8, 128.3, 127.6, 127.2, 124.6, 124.2, 34.1, 30.3, 29.3.。

[0051]

具体实施例三十六:将2

‑

溴苯胺(0.2mmol)、1,3

‑

二苯基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴,2,4

‑

二苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓53.5毫克,产率90%。 1

h nmr (500 mhz, cdcl3) δ 7.94 (d, j = 7.0 hz, 2h), 7.45

‑

7.39 (m, 3h), 7.35 (t, j = 7.5 hz, 1h), 7.27

‑

7.18 (m, 6h), 7.13

‑

7.07 (m, 2h), 3.88

‑

3.84 (m, 1h), 3.01

‑

2.96 (m, 2h), 2.83

‑

2.72 (m, 2h). 13

c nmr (125 mhz, cdcl3) δ 169.9, 149.6, 144.8, 139.0, 130.5, 129.9, 129.7, 128.6, 128.5, 127.5, 127.4, 126.9, 126.8, 124.8, 124.3, 52.6, 37.5, 36.2.。

[0052]

具体实施例三十七:将2

‑

溴苯胺(0.2mmol)、1

‑

苯基

‑3‑

(苄氧基)甲基环丁醇(0.22mmol)、pdcl2(1.7mg)、pcy3(5.6mg)、cs2co3(130.3mg)、4

å

ms(100.0mg)加入到超干甲苯(2ml)中,于110 o

c在氮气氛围中搅拌反应12小时。对反应液过滤获得滤液并用饱和氯化钠溶液洗涤,乙酸乙酯萃取后用无水硫酸钠干燥,并将滤液用旋转蒸发仪除去溶剂获得剩余物,剩余物通过硅胶柱用乙酸乙酯和石油醚按体积比1:60配制的洗脱液进行淋洗,按实际梯度收集流出液,经tlc检测,合并含有目标产物的流出液,对合并后的流出液用旋转蒸发仪旋转去除溶剂,真空干燥得到黄色油滴4

‑

(苄氧基)甲基

‑2‑

苯基

‑

4,5

‑

二氢

‑

3h

‑

苯并氮杂卓53.7毫克,产率79%。1h nmr (500 mhz, cdcl3) δ 8.11

‑

8.09 (m, 2h), 7.52

‑

7.46 (m, 3h), 7.42

‑

7.33 (m, 6h), 7.22 (d, j = 7.5 hz, 1h), 7.15 (d, j = 6.5 hz, 1h), 7.09 (td, j = 7.0, 1.0 hz, 1h), 4.57

‑

4.50 (q, j = 10.0 hz, 2h), 3.49

‑

3.38 (m, 2h), 3.02

‑

2.94 (m, 1h), 2.73

‑

2.56 (m, 3h), 2.44

‑

2.40 (m, 1h). 13

c nmr (125 mhz, cdcl3) δ 170.2, 149.6, 139.4, 138.2, 130.4, 129.5, 129.4, 128.5, 128.4, 127.7, 127.6, 127.3, 127.2, 124.5, 124.0, 73.2, 72.7, 47.2, 32.9, 31.0.。

[0053]

本发明实施例以2

‑

卤代苯胺和芳基环丁醇为反应底物,氯化钯为催化剂,三环己基膦为配体,碳酸铯作碱,超干甲苯作溶剂,于110 o

c在氮气氛围中搅拌反应12小时。其中实施例一至三以x为变量,结果证明x为溴原子时效果最佳。实施案例四和五以催化剂为变量,使用pdcl2作催化剂时效率最高。实施案例六和七是以碱为变量,使用cs2co3作碱时效果

最佳。实施案例八至十以溶剂为变量,结果证明超干甲苯是最适合的溶剂。实施案例十一和十二是以反应温度为变量,反应在温度为110

o

c时进行产率最高。实施案例十三至二十二以2

‑

卤代苯胺中的ar为变量,苯环上的邻、间或对位上连有吸电子基团或供电子基团都是合适的,因为相应的产物得到了中等到良好的产率。实施例二十三至三十五以芳基环丁醇中的r’被不同取代基取代为变量。实施例三十六和三十七是以芳基环丁醇中的r为变量,由结果可知多取代环丁醇也与该反应相容的。

[0054]

本发明无需通过分离中间产物,可以通过简单原料直接合成得到目标产物,简化工艺过程,反应条件相对温和,耗能低,减少废弃溶液排放,减少对环境污染,产率最高达到90%;上述实施例以选用含有不同取代基的2

‑

卤代苯胺和芳基环丁醇作为反应物,可以制备一系列2

‑

芳基苯并氮杂卓衍生物,该方法具有一定的底物普适应性和操作简易性。本发明不局限于上述具体实施方式,本领域一般技术人员根据本发明公开的内容,可以采用其他多种具体实施方式实施本发明的,或者凡是采用本发明的设计结构和思路,做简单变化或更改的,都落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。