1.本发明涉及苯并噁嗪领域,尤其涉及可降解苯并噁嗪,特别地,涉及可降 解苯并噁嗪树脂及制备方法与应用。

背景技术:

2.随着热固性树脂在各个领域越来越广泛的应用,其废弃物也随之增多,废 弃热固性树脂的资源再利用成为行业和社会面临的一个重大问题。一些热固性 树脂例如环氧树脂、不饱和聚酯、酚醛树脂等固化成型后形成的三维交联网状 结构具有不溶不熔性,无法再次模塑或加工,难以回收再利用,造成严重的资 源浪费和环境污染。因此将废弃的热固性树脂进行循环利用,对节约资源、保 护环境、实现社会的可持续发展具有重要的意义。

3.目前热固性树脂的回收利用的方法主要有物理回收法、能量回收法和化学 回收法。物理回收法是指利用机械力将废弃热固性树脂进行碾磨、切断或压碎 等方式,获得短纤维、颗粒、粉末等物质的方法。能量回收法是指将热固性树 脂燃烧产生的热量转换成其他能量的方法。化学回收法是指通过化学反应将热 固性树脂分解成小分子化合物或者低聚物,再实现回收利用的方法。化学回收 法又分为热裂解法、流化床法、超/亚临界流体法、溶剂解离法等[徐平来,李娟, 李晓倩.热固性树脂基复合材料的回收方法研究进展[j].工程塑料应用, 2013(01):103-107.]。

[0004]

苯并噁嗪是一种含有氮、氧六元杂环的中间体,它是由伯氨类化合物和酚 类化合物以及甲醛通过mannich反应合成,通过热固化后形成一种热固性材料 聚苯并噁嗪材料。苯并噁嗪不仅兼具传统的酚醛树脂的优点,还具有很多独特 的优点[2],比如:(1)固化时体积变化接近零;(2)低吸水性;(3)对于某些 聚苯并噁嗪,tg远高于固化温度;(4)高焦炭产率;(5)固化不需要强酸作催 化剂;(6)在固化过程中基本无低分子物释放;(7)优良的阻燃性和热稳定性; (8)低介电常数和优良的耐化学性;(9)灵活的分子结构设计性。正因为苯并噁 嗪的这些特点,所以苯并噁嗪广泛的应用于电气和航天等领域。但由于废弃的 苯并噁嗪树脂越来越多,对苯并噁嗪树脂的回收利用也备受关注[顾宜.苯并噁 嗪树脂——一类新型热固性工程塑料[j].热固性树脂,2002(2):31-34.]。

技术实现要素:

[0005]

为了解决上述问题,本发明人进行了几年的刻苦钻研,探索了多种化学结 构,发现含双(三羟甲基)丙烷缩醛环结构的苯并噁嗪树脂、该树脂的固化物、 该树脂的复合材料在酸性条件下可以降解,对降解产物的分离、回收之后,可 以实现材料的循环利用,从而完成本发明。

[0006]

本发明的目的之一在于提供一种苯并噁嗪树脂,其分子结构中包含有双(三 羟甲基)丙烷缩醛环结构和噁嗪环结构。

[0007]

在一种优选的实施方式中,所述苯并噁嗪树脂的分子结构中包含如式(i) 所示单元和式(ii)所示单元:

[0008][0009]

其中,在式(ii)中,r选自脂肪基、脂环基、芳香基或它们的衍生物。

[0010]

需要说明,在式(i)中的苯环即是式(ii)中的苯环。

[0011]

本发明所述苯并噁嗪树脂中含有缩醛结构,可以赋予材料酸敏性,在酸性 条件下实现降解,有利于材料的循环利用,具有良好的环境效益。进一步地, 本发明采用的缩醛结构为螺环缩醛,其为闭合六元环结构,具有一定刚性,赋 予苯并噁嗪树脂固化过程较好的耐热性,以及赋予其固化树脂耐热性和刚性。

[0012]

另外,本发明是以双(三羟甲基)丙烷缩醛双酚为原始起始剂,经合成得 到所述苯并噁嗪树脂,其熔点、固化温度都与其它酚类(例如季戊四醇缩醛双 酚)合成的单体有明显区别。具体地,双(三羟甲基)丙烷缩醛双酚型苯并噁 嗪的熔点比季戊四醇缩醛双酚型的苯并噁嗪要低,因此,比季戊四醇缩醛双酚 型苯并噁嗪具有更优异的加工性能。

[0013]

在一种优选的实施方式中,所述苯并噁嗪树脂的结构如式(iii)、式(iv) 或式(v)所示:

[0014][0015]

在式(iii)~式(v)中,r选自脂肪基、脂环基、芳香基或它们的衍生物。

[0016]

在一种优选的实施方式中,在式(iii)~式(v)中,r选自烷基、苯基、 取代苯基、脂

环基或它们的衍生物。

[0017]

在进一步优选的实施方式中,在式(iii)~式(v)中,r选自c1~c

22

的烷 基、苯基、烷基取代的苯基或c3~c

10

的脂环基。

[0018]

在更进一步优选的实施方式中,在式(iii)~式(v)中,r选自c4~c

12

的 烷基、苯基、甲苯基或环己基。

[0019]

最优选地,在式(iii)~式(v)中,r选自苯基、十二烷基、环己基、正 己基、正丁基、正戊基或甲苯基。

[0020]

本发明的目的之二在于提供一种制备本发明目的之一所述苯并噁嗪树脂的 方法,包括:以含双(三羟甲基)丙烷缩醛结构的双酚、伯胺类化合物和醛类 化合物为原料,反应得到所述苯并噁嗪树脂,其中,在所述含双(三羟甲基) 丙烷缩醛结构的双酚的分子结构中含有醚键和螺环缩醛结构。

[0021]

其中,所述方法可以采用现有技术公开的溶液法、无溶剂法和悬浮法进行, 优选溶液法。

[0022]

在一种优选的实施方式中,所述含双(三羟甲基)丙烷缩醛结构的双酚选 自如式(vi)所示双(三羟甲基)丙烷双缩对羟基苯甲醛、式(vii)所示双(三 羟甲基)丙烷双缩间羟基苯甲醛和式(viii)所示双(三羟甲基)丙烷双缩邻羟 基苯甲醛和它们的衍生物中的至少一种:

[0023][0024]

在本发明中,以含双(三羟甲基)丙烷缩醛结构的双酚为起始剂与伯胺和 醛反应,得到双(三羟甲基)丙烷缩醛双酚型苯并噁嗪,其熔点比季戊四醇缩 醛双酚型苯并噁嗪树脂要低,具有更好的加工性能。并且,本发明所述双(三 羟甲基)丙烷缩醛双酚型苯并噁嗪的固化温度也明显低于季戊四醇缩醛双酚型 苯并噁嗪树脂。

[0025]

同时,发明人经过大量研究后意外地发现,本发明所述双(三羟甲基)丙 烷缩醛双酚型苯并噁嗪在力学性能、热稳定性等某些方面要比季戊四醇缩醛双 酚型苯并噁嗪更优异(虽然两者结构近似,但是本发明所述苯并噁嗪树脂却具 有预料不到的效果)。

[0026]

具体地,(1)双(三羟甲基)丙烷缩醛双酚型苯并噁嗪固化材料的韧性要 比季戊四醇缩醛双酚型苯并噁嗪固化材料的韧性更好,原因主要是因为其主链 中多了一个醚键,而

季戊四醇缩醛双酚型苯并噁嗪固化材料的主链中是两个刚 性的六元环相连;(2)在降解方面,由于本发明所述双(三羟甲基)丙烷缩醛 双酚型苯并噁嗪固化材料的主链中存在醚键,其降解性能要比季戊四醇缩醛双 酚型的苯并噁嗪固化材料更容易、降解度更高、降解速率更快,分析原因主要 是由于其中的醚键会和水和酸等形成氢键,加快降解。

[0027]

在一种优选的实施方式中,所述伯胺类化合物选自c

1-c

22

的脂肪胺、c

1-c

22

的取代脂肪胺、芳香胺及其衍生物和脂环胺中的至少一种。

[0028]

在进一步优选的实施方式中:所述脂肪胺选自甲胺、乙胺、正丙胺、正丁 胺、正戊胺、正己胺、正庚胺、辛胺、十二胺和十八胺中的至少一种;所述取 代脂肪胺选自苄胺、β-苯乙胺、二苯甲胺和三苯甲胺中的至少一种;所述芳香胺 及其衍生物选自苯胺、对甲苯胺、3-(三氟甲基)苯胺、2-溴-4-甲基苯胺、2

-ꢀ

乙基苯胺、2,4-二硝基苯胺、2,4,6-三氯苯胺、n-甲基苯胺、4-异丙基苯胺、2

-ꢀ

氯-4-硝基苯胺、n,n-二甲基苯胺、n-乙基苯胺、邻甲苯胺、2,6-二甲基苯胺和 3-硝基苯胺中的至少一种;所述脂环胺选自环丙胺和/或环己胺。

[0029]

在更进一步优选的实施方式中,所述伯胺类化合物选自c

4-c

12

的脂肪胺、 苯胺、c

1-c4的取代苯胺中的一种或多种,例如苯胺、十二胺、环己胺、正己胺、 正丁胺、正戊胺、对甲苯胺中的一种或多种。

[0030]

在一种优选的实施方式中,所述醛类化合物选自多聚甲醛和/或甲醛水溶液, 优选多聚甲醛。

[0031]

其中,当选用甲醛水溶液时,其浓度为37wt%。

[0032]

在一种优选的实施方式中,所述含双(三羟甲基)丙烷缩醛结构的双酚、 伯胺类化合物和醛类化合物的反应官能团摩尔比为1:1:(1.5~4)。

[0033]

在进一步优选的实施方式中,所述含双(三羟甲基)丙烷缩醛结构的双酚、 伯胺类化合物和醛类化合物的反应官能团摩尔比为1:1:(2~3)。

[0034]

在更进一步优选的实施方式中,所述含双(三羟甲基)丙烷缩醛结构的双 酚、伯胺类化合物和醛类化合物的反应官能团摩尔比为1:1:(2~2.4),优选为 1:1:(2.2~2.4)。

[0035]

其中,所述反应官能团分别对应地指酚羟基、胺基和醛基。

[0036]

在一种优选的实施方式中,所述方法采用溶液法进行,包括以下步骤:

[0037]

步骤1、将含双(三羟甲基)丙烷缩醛结构的双酚、伯胺类化合物和醛类化 合物分散于溶剂中;

[0038]

步骤2、进行反应;

[0039]

步骤3、反应结束后进行后处理得到所述苯并噁嗪树脂。

[0040]

在一种优选的实施方式中,在步骤1中,所述溶剂选自乙醇、甲醇、异丙 醇、丁醇、四氢呋喃、二氧六环、甲苯、二甲基甲酰胺、二甲基亚砜、n-甲基 吡咯烷酮中的至少一种。

[0041]

在进一步优选的实施方式中,在步骤1中,所述溶剂选自异丙醇、四氢呋 喃、二氧六环、甲苯、二甲基甲酰胺、二甲基亚砜和n-甲基吡咯烷酮中的至少 一种。

[0042]

在更进一步优选的实施方式中,在步骤1中,所述溶剂选自异丙醇、二氧 六环、二甲基甲酰胺中的至少一种。

[0043]

在一种优选的实施方式中,在步骤2中,先低温反应至反应物全部溶解, 再升温至反应温度。

[0044]

在进一步优选的实施方式中,在步骤2中,先于0~65℃下搅拌5~120min, 再升温

至70~120℃反应5~20h;优选地,先于25~60℃下搅拌30~60min,再升 温至80~110℃反应6~15h。

[0045]

在一种优选的实施方式中,在步骤3中,所述后处理包括以下子步骤:

[0046]

步骤3.1、采用氢氧化钠水溶液洗涤至中性,优选地,采用氢氧化钠水溶液 洗涤2次以上,再水洗至中性;

[0047]

步骤3.2、过滤,然后经干燥得到所述苯并噁嗪树脂。

[0048]

在进一步优选的实施方式中,在步骤3.1中,所述氢氧化钠水溶液的浓度为 0.2~5mol/l,优选为0.5~3mol/l,更优选为0.8~1.5mol/l。

[0049]

本发明的目的之三在于提供利用本发明目的之一所述苯并噁嗪树脂或本发 明目的之二所述方法得到的苯并噁嗪树脂进行开环固化得到的固化树脂。

[0050]

在一种优选的实施方式中,所述开环固化于140~260℃下进行,优选 140~220℃。

[0051]

在进一步优选的实施方式中,所述开环固化如下进行:自140℃升温至 220℃,每20℃为一个温度阶梯,在220℃反应6~12h,其它温度阶梯反应2h。

[0052]

具体地,140℃(2h)~160℃(2h)~180℃(2h)~200℃(2h)~220℃(6~12h)。

[0053]

本发明的目的之四在于提供一种复合材料,所述复合材料包括本发明目的 之三所述固化树脂以及填充于所述固化树脂中的增强材料,优选地,所述增强 材料包括玻璃纤维、碳纤维、有机纤维和无机纤维。

[0054]

本发明的目的之五在于提供一种复合固化树脂,主要由一种组合物经过开 环固化得到,所述组合物包括本发明目的之一所述苯并噁嗪树脂或本发明目的 之二所述方法得到的苯并噁嗪树脂,还包括环氧树脂和/或不可降解的苯并噁嗪 树脂。

[0055]

其中,所述不可降解苯并噁嗪树脂为现有技术中公开的苯并噁嗪树脂。

[0056]

本发明的目的之六在于提供本发明目的之三所述固化树脂本发明目的之四 所述复合材料或本发明目的之五所述复合固化树脂的降解方法,于酸性溶液下 进行,优选地,将固化树脂、复合材料或复合固化树脂置于酸性溶液中9~48h, 进行降解。

[0057]

在一种优选的实施方式中,所述酸性溶液中所用酸选自有机酸和/或无机酸。

[0058]

在进一步优选的实施方式中,所述有机酸选自甲酸、乙酸、对甲苯磺酸和 三氯乙酸中的至少一种;所述无机酸选自盐酸、硫酸、硝酸和磷酸中的至少一 种。

[0059]

在本发明中,所述酸性溶液中包括酸和溶剂。

[0060]

在一种优选的实施方式中,所述酸性溶液中所用溶剂选自醇类化合物、酮 类化合物、醚类化合物和酰胺类化合物中的至少一种与水的混合。

[0061]

在进一步优选的实施方式中,所述醇类化合物选自乙醇、甲醇、异丙醇、 丁醇、异丁醇、苯乙醇,苯甲醇,乙二醇、丁二醇、1,3-丙二醇、1,2-丙二醇、 甘油、乙二醇单甲醚、乙二醇单乙醚、二甘醇、三甘醇、二丙二醇、糠醇、四 氢糠醇中的至少一种;所述酮类化合物选自丁酮和/或环己酮;所述醚类化合物 选自四氢呋喃和/或1,4-二氧六环;所述酰胺类化合物选自二甲基甲酰胺、二甲 基亚砜、环丁砜、n-甲基吡咯烷酮、吗啉和n-甲基吗啉中的至少一种。

[0062]

在更进一步优选的实施方式中,所述酸性溶液中所用溶剂选自二甲基甲酰 胺、水、三氯甲烷、二氯甲烷、四氢呋喃和乙醇中的至少一种。

[0063]

在一种优选的实施方式中,所述降解如下进行:于10~150℃下进行 0.5~100h。

[0064]

在进一步优选的实施方式中,所述降解如下进行:于30~120℃下进行2~80h。

[0065]

在更进一步优选的实施方式中,所述降解如下进行:于40~90℃下进行 6~50h。

[0066]

与现有技术相比,本发明具有如下有益效果:

[0067]

(1)本发明所述含双(三羟甲基)丙烷缩醛环结构的苯并噁嗪树脂,其中 双(三羟甲基)丙烷缩醛环结构具有刚性,所得热固性树脂具有优异的耐热性 能和刚性;

[0068]

(2)本发明所述含双(三羟甲基)丙烷缩醛环结构的苯并噁嗪树脂,其树 脂、固化物、复合材料,均可以在酸性条件下发生分解,有利于废弃树脂、废 弃固化树脂、废弃复合材料的循环回收利用。

附图说明

[0069]

图1示出对比例1所得(p-sq)-苯胺型苯并噁嗪的核磁氢谱图;

[0070]

图2示出对比例1所得(p-sq)-苯胺型苯并噁嗪的dsc曲线;

[0071]

图3示出实施例8所得(p-sq)-环己胺型苯并噁嗪的核磁氢谱图;

[0072]

图4示出实施例8所得(p-sq)-环己胺型苯并噁嗪的dsc曲线;

[0073]

图5示出实施例10所得(p-sq)-正己胺型苯并噁嗪的核磁氢谱图;

[0074]

图6示出实施例10所得(p-sq)-正己胺型苯并噁嗪的dsc曲线;

[0075]

图7示出实施例11所得(p-sq)-十二胺型苯并噁嗪的核磁氢谱图;

[0076]

图8示出实施例11所得(p-sq)-十二胺型苯并噁嗪的dsc曲线图;

[0077]

图9示出实施例12所得(p-sq)

–

对甲基胺型苯并噁嗪的核磁氢谱图;

[0078]

图10示出实施例12所得(p-sq)

–

对甲基胺型苯并噁嗪的dsc曲线;

[0079]

图11示出实施例13所得(o-sq)

–

环己胺胺型苯并噁嗪的的核磁氢谱图;

[0080]

图12示出实施例13所得(o-sq)

–

环己胺胺型苯并噁嗪的的dsc曲线;

[0081]

图13示出实施例14所得(o-sq)-苯胺型苯并噁嗪的核磁氢谱图;

[0082]

图14示出实施例14所得(o-sq)-苯胺型苯并噁嗪的dsc曲线;

[0083]

图15示出实施例15所得(m-sq)

–

环己胺型苯并噁嗪的核磁氢谱图;

[0084]

图16示出实施例15所得(m-sq)

–

环己胺型苯并噁嗪的dsc曲线;

[0085]

图17示出实施例16所得(m-sq)

–

苯胺胺型苯并噁嗪的核磁氢谱图;

[0086]

图18示出实施例16所得(m-sq)

–

苯胺胺型苯并噁嗪的dsc曲线。

具体实施方式

[0087]

下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下 实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制, 本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属 本发明的保护范围。除非特别说明,以下实施例中使用的试剂和仪器均为市售 可得产品。

[0088]

核磁共振氢谱测试(1h-nmr):采用美国bruker公司的avance 400mhz核 磁共振仪,测试温度为25℃,溶剂为氘代二甲基亚砜dmso-d6与氘代氯仿;

[0089]

dsc热分析:采用美国ta公司q100型差示扫描量热仪,升温速率:10℃/min, 氮气气氛;

[0090]

固化所用设备为:济南精锐公司sx2-4-10gj型马弗炉。

[0091]

在下述实施例和对比例中,双(三羟甲基)丙烷缩醛双酚化合物的制备方法 如下:

[0092]

(1)对位双(三羟甲基)丙烷缩醛双酚(p-sq)是由双(三羟甲基)丙烷 和对羟基苯甲醛按照摩尔比1:(2~2.3)投料,对甲苯磺酸做催化剂,溶剂为 dmf,带水剂为环己烷,反应温度为115℃,反应时间为6-12h,反应结束后通 过旋转蒸发除去有机溶剂,用质量分数为5%的nahco3溶液洗涤,过滤,用去 离子水洗涤至中性,过滤,烘干,收率为82%。

[0093]

(2)邻位双(三羟甲基)丙烷缩醛双酚(o-sq)是由双(三羟甲基)丙烷 和水杨醛按照摩尔比1:(2~2.3)投料,对甲苯磺酸做催化剂,溶剂为dmf, 带水剂为环己烷,反应温度为115℃,反应时间为6-12h,反应结束后通过旋转 蒸发除去有机溶剂,用质量分数为5%的nahco3溶液洗涤,出现膏状产物,把 上层溶液倒掉,再用石油醚和乙酸乙酯的混合溶剂(体积比1:4)重结晶,过 滤,烘干,收率为67%。

[0094]

(3)间位双(三羟甲基)丙烷缩醛双酚(m-sq)是由双(三羟甲基)丙烷 和间羟基苯甲醛按照摩尔比1:(2~2.3)投料,对甲苯磺酸做催化剂,溶剂为 dmf,带水剂为环己烷,反应温度为115℃,反应时间为6-12h,反应结束后通 过旋转蒸发除去有机溶剂,用质量分数为5%的nahco3溶液洗涤,出现膏状产 物,把上层溶液倒掉,再用石油醚和乙酸乙酯的混合溶剂(体积比1:1)重结 晶,过滤,烘干,收率为72%。

[0095]

对比例1

[0096]

参考随处可见的溶液合成方法,按照酚羟基:胺基:醛基=1:1:2.1(摩尔比) 称量原料,依次在100ml三口烧瓶中加入2.28g(0.01mol)的双酚a,1.83ml (0.02mol)苯胺,1.261g(0.042mol)多聚甲醛和50ml甲苯;先30℃恒温搅 拌30min,然后逐渐升温至95℃,反应10h。反应结束后,产物先用氢氧化钠水 溶液(1m)洗涤,过滤,再用去离子水洗涤至中性,过滤,真空干燥至恒重(50℃), 称量,产率为75.2%。双酚a-苯胺型苯并噁嗪树脂按照140,160,180,200℃程序 升温,每个温度段保持1个小时,最后降温至室温的条件进行固化,所得固化 产物用于后续化学降解的对比例;在酸性的乙醇和水溶液中,不降解。

[0097][0098]

对比例2

[0099]

按照酚羟基:胺基:醛基=1:1:2.1(摩尔比)称量原料,依次在100ml三 口烧瓶中加入3.44g(0.01mol)的季戊四醇双缩对羟基苯甲醛,1.83ml(0.02mol) 苯胺,1.261g(0.042mol)多聚甲醛和50ml dmf;三口瓶先置于30℃恒温反 应搅拌30min,然后逐渐升温至95℃,反应10h。反应结束后,产物先用氢氧化 钠水溶液(1m)洗涤,过滤,再用去离子水洗涤至中性,过滤,真空干燥至恒 重(50℃),称量,产率为40.1%。其熔点为155℃,起始固化温度为180℃,峰 顶温度在227℃左右,将其固化制备成样条,所得固化物用于后续化学降

解的对 比例。

[0100][0101]

实施例1

[0102]

按照酚羟基:胺基:醛基=1:1:2.1(摩尔比)称量原料,依次在100ml 三口烧瓶中加入4.59g(0.01mol)的双(三羟甲基)丙烷双缩对羟基苯甲醛,1.83ml (0.02mol)苯胺,1.261g(0.042mol)多聚甲醛和50ml dmf;三口瓶先置于 30℃恒温反应搅拌30min,然后逐渐升温至95℃,反应10h。反应结束后,产物 先用氢氧化钠水溶液(1m)洗涤,过滤,再用去离子水洗涤至中性,过滤,真 空干燥至恒重(50℃),称量,产率为42.3%。产物分子结构如下所示,其nmr 和dsc见图1~2。

[0103][0104]

图1为(p-sq)-苯胺型苯并噁嗪的核磁氢谱图。其中:δ:0.85(t,6h),1.25 (m,4h),3.60(d,4h),3.79(s,4h),4.05(d,4h),4.59(s,4h),5.32 (d,6h),6.79(d,2h),6.93(t,2h),7.08(d,2h),7.25(t,2h)。

[0105]

图2为(p-sq)-苯胺型苯并噁嗪的dsc曲线。从图中可以看出第一个向下的 峰是熔融吸热峰,熔融温度为103℃左右。第二个向上的峰则是噁嗪的固化放热 峰,(p-sq)-苯胺型苯并噁嗪的起始固化温度为155℃,峰顶温度在202℃左右。

[0106]

其中,实施例1的起始固化温度和顶峰温度明显低于对比例2。

[0107]

实施例2

[0108]

按照酚羟基:胺基:醛基=1:1:2.2(摩尔比)称量原料,其合成过程与实施 例1相同,只是多聚甲醛用量为1.321g(0.044mol),产率为70.6%。

[0109]

实施例3

[0110]

按照酚羟基:胺基:醛基=1:1:2.3(摩尔比)称量原料,其合成过程与实施 例1相同,只是多聚甲醛用量为1.381g(0.046mol),产率为80%。

[0111]

实施例4

[0112]

按照酚羟基:胺基:醛基=1:1:2.0(摩尔比)称量原料,其合成过程与实施 例1相同,只是多聚甲醛用量为1.201g(0.04mol),产率为36%。

[0113]

实施例5

[0114]

按照酚羟基:胺基:醛基=1:1:2.4(摩尔比)称量原料,其合成过程与实 施例1相

同,只是多聚甲醛用量为1.441g(0.048mol),产率为75%。

[0115]

实施例6

[0116]

合成过程与实施例3相同,只是反应时间为6h,产率为60%。

[0117]

实施例7

[0118]

合成过程与实施例3相同,只是反应时间为2h,产率为33%。

[0119]

表1不同配比不同反应时间苯并噁嗪树脂单体的产率

[0120]

实施例酚羟基:胺基:醛基摩尔比反应时间(hr)产率(%)实施例41:1:2.01036实施例11:1:2.11042.3实施例21:1:2.21070.6实施例31:1:2.31080实施例61:1:2.3660实施例71:1:2.3233实施例51:1:2.41075

[0121]

实施例8

[0122]

按照酚羟基:胺基:醛基=1:1:2.3(摩尔比)称量原料,依次在100ml 三口烧瓶中加入4.59g(0.01mol)的双(三羟甲基)丙烷双缩对羟基苯甲醛,2.30ml (0.02mol)环己胺,1.261g(0.046mol)多聚甲醛和50ml dmf;先30℃恒温 反应搅拌30min,然后逐渐升温至95℃,反应10h。反应结束后,产物先用氢氧 化钠水溶液(1m)洗涤,过滤,再用去离子水洗涤至中性,过滤,真空干燥至 恒重(50℃),称量,产率为56%。产物分子结构如下所示,其nmr和dsc见 图3~4。

[0123][0124]

图3为(p-sq)-环己胺型苯并噁嗪的核磁氢谱图。其中:δ:0.87(t,6h), 1.22(m,14h),1.59(d,2h),1.74(d,4h),1.96(d,4h),2.67(s,2h), 3.61(d,4h),3.81(s,4h),4.01(d,8h),4.97(s,4h),5.30(s,2h), 6.73(d,2h),7.18(m,4h)。

[0125]

图4为(p-sq)-环己胺型苯并噁嗪的dsc曲线。从图中可以看出第一个向下 的峰是熔融吸热峰,熔融温度为80℃左右。第二个向上的峰则是噁嗪的固化放 热峰,(p-sq)-环己胺型苯并噁嗪的起始固化温度约为190℃,峰顶温度在245℃ 左右。

[0126]

实施例9

[0127]

按照酚羟基:胺基:醛基=1:1:2.3(摩尔比)称量原料,依次在100ml 三口烧瓶中加入4.59g(0.01mol)的双(三羟甲基)丙烷双缩对羟基苯甲醛,2.30ml (0.02mol)环己胺,1.381g(0.046mol)多聚甲醛和50ml二氧六环;先30℃ 恒温反应搅拌30min,然后逐渐升温

至95℃,反应10h。反应结束后,产物先用 氢氧化钠水溶液(1m)洗涤,过滤,再用去离子水洗涤至中性,过滤,真空干 燥至恒重(50℃),称量,产率为60%。

[0128]

实施例10

[0129]

合成过程与实施例9相同,只是2.64ml(0.02mol)正己胺代替环己胺,产 率为40.1%。产物分子结构如下所示,其nmr和dsc见附图5~6。

[0130][0131]

图5为(p-sq)-正己胺型苯并噁嗪的核磁氢谱图。其中:δ:0.89(m,12h), 1.32(m,16h),1.57(s,4h),2.74(t,4h),3.61(d,4h),3.84(s,2h), 4.13(m,8h),4.89(s,4h),5.34(s,2h),6.80(d,2h),7.17(m,4h)。

[0132]

图6为(p-sq)-正己胺型苯并噁嗪的dsc曲线。从图中可以看出第一个向下 的峰是熔融吸热峰,熔融峰顶温度为114℃左右。第二个向上的峰则是噁嗪的固 化放热峰,(p-sq)-正己胺型苯并噁嗪的起始固化温度约为170℃,峰顶温度在 235℃。

[0133]

实施例11

[0134]

合成过程与实施例9相同,只是3.71g(0.02mol)十二胺代替环己胺,产率 为63%。产物分子结构如下所示,其nmr和dsc见图7~8。

[0135][0136]

图7是(p-sq)-十二胺型苯并噁嗪单体的核磁氢谱图。其中:δ:0.92(m, 12h),1.28(m,20h),1.55(s,4h),2.64(t,4h),3.63(d,4h),3.83(s, 2h),4.00(m,8h),4.88(s,4h),5.33(s,2h),6.81(d,2h),7.17(m, 4h)。

[0137]

图8是(p-sq-十二胺型苯并噁嗪的dsc曲线图。从图中可以看出第一个 向下的峰是熔融吸热峰,熔融峰顶温度为91℃左右。第二个向上的峰可能是由 于杂质导致的,第三个向上的峰是噁嗪的固化放热峰,(p-sq)

–

十二型苯并噁嗪 的起始固化温度约为221℃,峰顶温度在245℃。

[0138]

实施例12

[0139]

合成过程与实施例9相同,只是2.143g(0.02mol)对甲基苯胺代替环己胺, 产率为59%。产物分子结构如下所示,其nmr和dsc见图9~10。

[0140][0141]

图9为(p-sq)

–

对甲基胺型苯并噁嗪的核磁氢谱图。δ:0.90(t,6h),1.25 (m,4h),1.71(s,6h),3.61(d,4h),3.82(s,4h),4.08(d,4h),4.62 (d,4h),5.32(d,6h),6.81(d,2h),7.05(d,4h),7.20(t,8h)。

[0142]

图10为(p-sq)

–

对甲基苯胺胺型苯并噁嗪的dsc曲线。从图中可以看出第 一个向下的峰是熔融吸热峰,熔融峰顶温度为114℃左右。第二个向上的峰是噁 嗪的固化放热峰,(p-sq)

–

对甲苯胺型苯并噁嗪的起始固化温度约为162℃,峰 顶温度在230℃。

[0143]

实施例13

[0144]

合成过程与实施例9类似,加入4.59g(0.01mol)的双(三羟甲基)丙烷双 缩邻羟基苯甲醛,2.30ml(0.02mol)环己胺,1.381g(0.046mol)多聚甲醛, 50ml二氧六环为溶剂;产率为50%。产物分子结构如下所示,其nmr和dsc 见附图11~12。

[0145][0146]

图11为(o-sq)

–

环己胺胺型苯并噁嗪的的核磁氢谱图。其中:δ:0.87(t, 6h),1.27(m,14h),1.61(d,2h),1.72(d,4h),1.96(d,4h),2.70(s,2h),3.66(d,4h),3.87(s,4h),4.09(d,8h),5.05(s,4h),5.74(s, 2h),6.80(d,2h),7.47(m,4h)。

[0147]

图12(o-sq)

–

环己胺胺型苯并噁嗪的dsc曲线。图18为(o-sq)

–

环己胺型 苯并噁嗪的dsc曲线。从图中可以看出第一个向下的峰是熔融吸热峰,熔融峰 顶温度为74℃左右。第二个向上的峰则是噁嗪的固化放热峰,(o-sq)

–

环己胺型 苯并噁嗪的起始固化温度约为146℃,峰顶温度在208℃。

[0148]

实施例14

[0149]

合成过程与实施例9类似,加入4.59g(0.01mol)的双(三羟甲基)丙烷双 缩邻羟基苯甲醛,1.83ml(0.02mol)苯胺,1.381g(0.046mol)多聚甲醛,50ml 二氧六环为溶剂;产率为51%。产物分子结构如下所示,其nmr和dsc见附 图13~14。

[0150][0151]

图13为(o-sq)-苯胺型苯并噁嗪的核磁氢谱图。其中:δ:0.88(t,6h), 1.27(m,4h),3.61(d,4h),3.78(s,4h),4.06(d,4h),4.64(s,4h), 5.36(d,6h),6.79(d,2h),6.94(t,2h),7.10(d,2h),7.25(t,2h)。

[0152]

图14为(o-sq)-苯胺型苯并噁嗪的dsc曲线。从图中可以看出第一个向下 的峰是熔融吸热峰,熔融峰顶温度为90℃左右。第二个向上的峰则是噁嗪的固 化放热峰,(o-sq)

–

苯胺型苯并噁嗪的起始固化温度约为171℃,峰顶温度在 268℃。

[0153]

实施例15

[0154]

合成过程与实施例9类似,加入4.59g(0.01mol)的双(三羟甲基)丙烷双 缩间羟基苯甲醛,2.30ml(0.02mol)环己胺,1.381g(0.046mol)多聚甲醛, 50ml二氧六环为溶剂;产率为48%。产物分子结构如下所示,其nmr和dsc 见图15~16。

[0155][0156]

图15为(m-sq)

–

环己胺型苯并噁嗪的核磁氢谱图。其中:δ:0.78(t,6h), 1.15(m,14h),1.55(d,2h),1.66(d,4h),1.90(d,4h),2.44(s,2h), 3.50(d,4h),3.72(s,4h),3.94(d,4h),4.01(d,8h),5.25(s,2h), 6.89(m,6h)。

[0157]

图16为(m-sq)

–

环己胺型苯并噁嗪的dsc曲线。从图中可以看出第一个向 下的峰是熔融吸热峰,熔融峰顶温度为48℃左右。第二个向上的峰则是噁嗪的 固化放热峰,(o-sq)

–

苯胺型苯并噁嗪的起始固化温度约为178℃,峰顶温度在 247℃。

[0158]

实施例16

[0159]

合成过程与实施例9类似,加入4.59g(0.01mol)的双(三羟甲基)丙烷双 缩间羟基苯甲醛,1.83ml(0.02mol)苯胺,1.381g(0.046mol)多聚甲醛,50ml 二氧六环为溶剂;产率为54%。产物分子结构如下所示,其nmr和dsc见附 图17~18。

[0160][0161]

图17为(m-sq)

–

苯胺胺型苯并噁嗪的核磁氢谱图。其中:δ:0.79(t,6h), 1.14(m,4h),3.52(d,4h),3.71(s,4h),3.98(d,4h),4.52(s,4h), 5.26(d,6h),6.71(d,2h),6.85(t,2h),7.03(d,2h),7.15(t,2h)。

[0162]

图18为(m-sq)

–

苯胺型苯并噁嗪的dsc曲线。从图中可以看出第一个向下 的峰是熔融吸热峰,熔融峰顶温度为141℃左右。第二个向上的峰则是噁嗪的固 化放热峰,(m-sq)

–

苯胺型苯并噁嗪的起始固化温度约为224℃,峰顶温度在 265℃。

[0163]

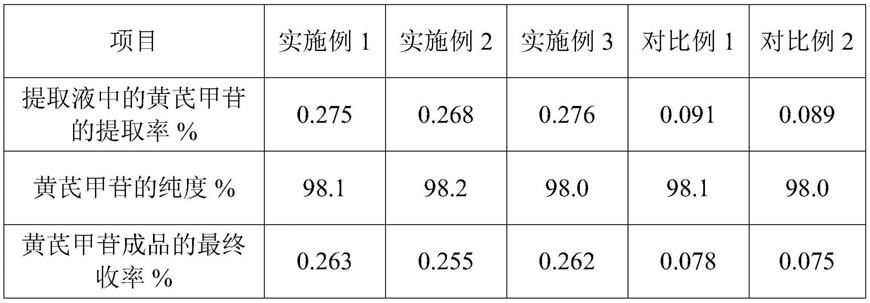

实验例降解性能实验

[0164]

将实施例1制备的双(三羟甲基)丙烷双缩对羟基苯甲醛-苯胺型噁嗪树脂 (合成条件见实施例1)固化,每20℃为一个温度梯度,每个温度梯度反应2h, 从140℃升温至220℃,在220℃这个温度继续固化6~12h,得到固化后产物。 将固化产物放入不同溶液中加热降解,降解一定时间后,过滤,干燥滤纸至恒 重,测试其降解程度。表2是以上各种苯并噁嗪在1m hcl溶液中(水和dmf 体积比为1:9)60℃的降解数据,表3是对比例2在不同条件下的降解数据, 表4是实施例1在不同条件下的降解数据。

[0165]

1、降解程度w(%)的计算方法如下面公式(1)和公式(2)所示:

[0166]

(1.1)固化树脂:

[0167]

在公式(1)中,w1:起始固化产物的质量;w2:降解及不溶性残留物质 量;

[0168]

(1.2)复合材料:

[0169]

在公式(2)中,w0:增强材料质量(玻纤/cf

·

t);w1:起始复合材料质量; w2:降解后复合材料质量;

[0170]

2、降解速率定义为每毫升溶液每小时降解的质量,其计算公式(3)如下式:

[0171]

其中w1是样条的原始质量,w2是降解后剩下固体的质量,v为溶液的体 积,t为降解的时间。

[0172]

表2苯并噁嗪树脂固化树脂的降解行为

[0173][0174]

由表1可以看出,(1)对比例1得到的苯并噁嗪树脂不会发生降解; (2)本发明实施例1~16得到的苯并噁嗪树脂的降解程度明显大于对比 例2。

[0175]

表3对比例2在不同的条件下的降解数据

[0176][0177][0178]

表4实施例1在不同条件下的降解数据

[0179][0180]

由表3和表4可以看出,本发明所述含双(三羟甲基)丙烷缩醛环 结构的苯并噁嗪树脂的降解速率明显高于季戊四醇缩醛双酚型苯并噁 嗪树脂。

[0181]

以上结合具体实施方式和范例性实例对本发明进行了详细说明, 不过这些说明并不能理解为对本发明的限制。本领域技术人员理解, 在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实 施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。 本发明的保护范围以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。