一种紧凑型agv车架及agv叉车

技术领域

1.本发明涉及一种车架,特别是涉及一种紧凑型agv车架及agv叉车。

背景技术:

2.现有基于普通叉车改造而成的agv叉车主要包含门架系统、电池系统及驱动系统,该三个系统在车子的前后方向上分别占有独立的空间,因此车身长度一般偏大,由此导致agv叉车的转弯半径及通道宽度过大。

技术实现要素:

3.本发明的目的是针对现有技术存在的技术问题,提供了一种可减小转弯半径及通道宽度的紧凑型agv车架及agv叉车。

4.本发明解决其技术问题所采用的技术方案是:一种紧凑型agv车架,包括车架底盘、车架框体、两门架型钢、电池安装部、驱动系统安装部;车架框体设置在车架底盘上;车架框体包括竖板和两侧板,两侧板分别固定在竖板的左右两端,并与之围成工字型;两门架型钢均固定在竖板前侧面,并位于两侧板之间;电池安装部固定在竖板后侧面,并位于两侧板之间;驱动系统安装部固定在竖板后侧面或两门架型钢之间。

5.进一步的,还包括可安装安全传感器的后尾板,该后尾板位于所述竖板后侧,且该后尾板的左右两端与所述两侧板一一相连;所述电池安装部、驱动系统安装部均位于该后尾板内侧。

6.进一步的,所述两侧板的内侧面分别设有第一加强板。

7.进一步的,所述电池安装部包括水平固定于所述竖板后侧面的两电池固定板,该两电池固定板底端分别可安装平衡轮,该两电池固定板左右分布。

8.进一步的,所述驱动系统安装部包括一驱动固定板,该驱动固定板固定于所述竖板后侧面,且该驱动固定板的左右两端分别通过一第二加强板与所述两电池固定板一一相连。

9.进一步的,所述车架底盘包括左右两支腿、设置在该两支腿上的承接板,所述竖板底端、所述两侧板底端分别与承接板固定连接,所述两门架型钢分别立在所述承接板上,并分别与所述两侧板固定连接。

10.进一步的,所述车架底盘包括左右两支腿,所述竖板底端分别与该两支腿固定连接;所述驱动系统安装部包括一驱动固定板,该驱动固定板位于所述两门架型钢之间,且该驱动固定板左右两端分别通过一固定支架与两支腿连接,所述竖板底部设有用于对驱动固定板及其所安装的驱动系统进行避让的容让缺口。

11.进一步的,所述固定支架包括一平板和一立板,平板固定在相应的支腿顶面,并通过立板与所述驱动固定板的左端或右端连接;所述两门架型钢底端分别一一立在两平板上;所述车架底盘还包括两侧底板,该两侧底板分别水平固定在所述两支腿的外侧面,所述两侧板底端分别连接该两侧底板。

12.进一步的,所述两立板的左侧面和/或右侧面固定有第三加强板;所述竖板后侧面固定有第四加强板,该第四加强板底端连接所述驱动固定板。

13.本发明另提供一种agv叉车,包括车架、电池系统、驱动系统;所述车架采用上述本发明所述的紧凑型agv车架,电池系统设置于所述电池安装部,驱动系统设置于所述驱动系统安装部,所述车架底盘装有前车轮。

14.相较于现有技术,本发明具有以下有益效果:

15.1、由于车架框体包括竖板和两侧板,两侧板分别固定在竖板的左右两端,并与之围成工字型,两门架型钢均固定在竖板前侧面,并位于两侧板之间,电池安装部固定在竖板后侧面,并位于两侧板之间,驱动系统安装部固定在竖板后侧面或两门架型钢之间,使得门架型钢、电池系统、驱动系统可以共享车架框体的长度空间,因而整个车架的长度可以大大减小,使整个车架非常紧凑,从而大大减小了agv叉车的转弯半径和通道宽度。此外,所述车架框体采用工字型结构,极大地提高了车架的刚度。

16.2、所述后尾板可安装安全传感器,且不会占用车架的宽度空间,使整个车架的宽度可以做得更小,从而可以进一步减小agv叉车的转弯半径和通道宽度,也解决了现有技术通常将安全传感器外挂于车身上导致车身宽度较大的问题。

17.以下结合附图及实施例对本发明作进一步详细说明;但本发明的一种紧凑型agv车架及agv叉车不局限于实施例。

附图说明

18.图1是实施例一本发明的agv车架的立体构造示意图一;

19.图2是实施例一本发明的agv车架的立体构造示意图二;

20.图3是实施例一本发明的agv车架的立体构造示意图三(含后尾板);

21.图4是实施例一本发明的agv叉车的立体构造示意图一;

22.图5是实施例一本发明的agv叉车的立体构造示意图二(不含后尾板);

23.图6是实施例二本发明的agv车架的车架底盘与驱动固定板的连接示意图;

24.图7是实施例二本发明的agv车架的立体构造示意图一(不含门架型钢);

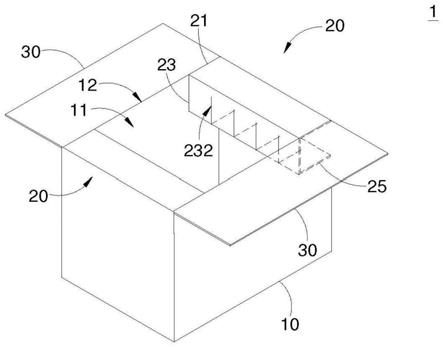

25.图8是实施例二本发明的agv叉车的立体构造示意图一;

26.图9是实施例二本发明的agv叉车的立体构造示意图二;

27.图10是实施例二本发明的agv叉车的局部结构示意图。

具体实施方式

28.实施例一

29.请参见图1-图3所示,本发明的一种紧凑型agv车架,包括车架底盘1、车架框体2、两门架型钢3、电池安装部、驱动系统安装部;车架框体2设置在车架底盘1上;车架框体2包括竖板21和两侧板22,两侧板22分别固定在竖板21的左右两端,并与之围成工字型;两门架型钢3均固定在竖板21前侧面,并位于两侧板22之间;电池安装部固定在竖板21后侧面,并位于两侧板22之间;驱动系统安装部固定在竖板21后侧面,并位于两侧板22之间。

30.本实施例中,本发明的agv车架还包括可安装安全传感器的后尾板7,该后尾板7位于所述竖板21后侧,且该后尾板7的左右两端与所述两侧板22一一相连;所述电池安装部、

驱动系统安装部均位于该后尾板7内侧。如图2所示,竖板21左右两端底部设置的缺口212和两侧板22后端底部设置的缺口222可供安全传感器发射激光用于检测前方和侧方障碍物。后尾板7左右两边底部分别为斜板71,安全传感器安装在该斜板71上,并加装保护罩,如此,在避免车架臃肿的同时还可以保证离地间隙,避免脚部误入而被车轮碾压。

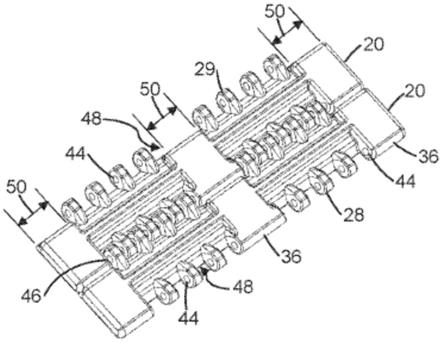

31.本实施例中,所述两侧板22的内侧面分别设有第一加强板221,具体,该第一加强板221位于所述竖板21后侧。

32.本实施例中,所述电池安装部包括水平固定于所述竖板21后侧面的两电池固定板4,该两电池固定板4底端分别可安装平衡轮;且该两电池固定板4左右分布。所述驱动系统安装部包括一驱动固定板5,该驱动固定板5固定于所述竖板21后侧面,并高于电池固定板4,且该驱动固定板5的左右两端分别通过一第二加强板6与所述两电池固定板4一一相连。所述驱动固定板5适用于安装竖直驱动系统(该驱动系统的动力部分与驱动轮上下分布),该驱动固定板5上设有安装孔。

33.本实施例中,所述车架底盘1包括左右两支腿11、设置在该两支腿11后端上的承接板12,承接板12沿左右方向设置,且该承接板12的长度大于两支腿11的相对外侧面的间距,承接板12的左右两端分别延伸至两支腿11的外侧面之外。所述竖板21底端、所述两侧板22底端分别与承接板12固定连接,所述两门架型钢3分别立在所述承接板12上。并分别与所述两侧板22固定连接。所述车架底盘1还包括两侧底板13和一中间底板14,两侧底板13分别固定在两支腿11后端的外侧面,中间底板14固定在两支腿11后端的内侧面之间。

34.本实施例中,所述竖板21上设有开口211,用于避让agv叉车的门架提升系统上的同步带。

35.本发明的一种agv车架,其将门架型钢3、电池安装部、驱动系统安装部完全布置于车架框体2内,使门架型钢3、电池系统、驱动系统与车架框体2共享长度空间,实现了空间的最大利用,极大提高了车架的紧凑性,减小了agv叉车的转弯半径和通道宽度。本发明根据驱动载荷大小可以将车架长度做到400-460mm,因此可以实现2米以内的通道宽度(当前普通堆垛车的通道宽度大部分在2.5-2.6米左右)。

36.所述两侧板22与竖板21在俯视方向上形成工字型结构,且两侧板22与车架底盘1的承接板12形成封闭结构并附以第一加强板221,门架型钢3与侧板22、竖板21三者之间形成固定连接点,极大提高了整个车架的刚度,减小承接板12应力,保证门架不会发生太大变形。驱动固定板5和电池固定板4之间配以自定位的第二加强板6,增加了整个车架的截面惯性矩,极大增加车架刚度,减小车架变形。

37.请参见图4、图5所示,本发明的一种agv叉车,包括车架、电池系统、驱动系统20;所述车架采用上述本发明所述的紧凑型agv车架,电池系统设置于所述电池安装部,驱动系统20设置于所述驱动系统安装部,所述车架底盘1前端装有前车轮40。

38.本实施例中,电池系统具体包括两个铅酸电池10(电池类型不局限于此,也可以是锂电池等),该两个铅酸电池10分别放置在所述两电池固定板4上,同时,该两电池固定板4底端分别安装平衡轮30。驱动系统20为竖直驱动系统,其固定在所述驱动固定板5。

39.实施例二

40.请参见图6-图8所示,本发明的一种紧凑型agv车架,其与上述实施例一的区别在于:所述车架底盘1包括左右两支腿11,所述竖板21底端分别与该两支腿11固定连接;所述

驱动系统20安装部包括一驱动固定板5,该驱动固定板5位于所述两门架型钢3之间,且该驱动固定板5左右两端分别通过一固定支架8与两支腿11后端连接,所述竖板21底部设有用于对驱动固定板5及其所安装的驱动系统20进行避让的容让缺口213。所述驱动固定板5适用于安装水平驱动系统20(该驱动系统20的动力部分与驱动轮左右分布)。

41.本实施例中,所述固定支架8包括一平板81和一立板82,平板81固定在相应的支腿11顶面,并通过立板82与所述驱动固定板5的左端或右端连接,具体,所述驱动固定板5与两固定支架8构成几字型结构。所述两门架型钢3底端分别一一立在两平板81上;所述车架底盘1还包括两侧底板13,该两侧底板13分别水平固定在所述两支腿11后端的外侧面,所述两侧板22底端分别连接该两侧底板13。

42.本实施例中,所述两立板82的左侧面和右侧面固定有第三加强板83、84,该第三加强板83、84大致呈三角状,并与立板82大致构成十字形结构;所述竖板21后侧面固定有第四加强板9,该第四加强板9底端连接所述驱动固定板5。

43.本实施例中,本发明的agv车架还包括后尾板7,该后尾板7位于所述竖板21后侧,且该后尾板7的左右两端与所述两侧板22一一相连;所述电池安装部、驱动系统安装部均位于该后尾板7内侧。

44.本实施例中,所述两门架型钢3顶部之间还连接有第五加强板31。

45.本发明的一种agv车架,其将门架型钢3、电池安装部、驱动系统安装部完全布置于车架框体2内,使门架型钢3、电池系统、驱动系统与车架框体2共享长度方向空间,实现了空间的最大利用,极大提高了车架的紧凑性,减小了agv叉车的转弯半径和通道宽度。此外,门架型钢3与驱动系统安装部共享车架的宽度空间,进一步提高了车架的紧凑性。本发明根据驱动载荷大小可将车架长度做到300-400mm,因此可以实现2米以内的通道宽度(当前普通堆垛车的通道宽度大部分在2.5-2.6米左右)。

46.所述两侧板22与竖板21在俯视方向上形成工字型结构,且两侧板22与车架底盘1的侧底板13形成封闭结构,第四加强板9与几字型结构形成纵向支撑结构,极大提高了车架刚度,保证了门架较小变形。

47.请参见图8-图10所示,本发明的一种agv叉车,包括车架、电池系统、驱动系统20;所述车架采用上述本发明所述的紧凑型agv车架,电池系统设置于所述电池安装部,驱动系统20设置于所述驱动系统20安装部,所述车架底盘1前端装有前车轮。

48.本实施例中,电池系统具体包括两个铅酸电池(图中未体现),该两个铅酸电池分别放置在所述两电池固定板4上,同时,该两电池固定板4底端分别安装平衡轮30。驱动系统20为水平驱动系统,其固定在所述驱动固定板5。

49.本发明的一种紧凑型agv车架及agv叉车,未涉及部分均与现有技术相同或可采用现有技术加以实现。

50.上述实施例仅用来进一步说明本发明的一种紧凑型agv车架及agv叉车,但本发明并不局限于实施例,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本发明技术方案的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。