1.本发明属于石化设备技术领域,更具体地,涉及一种埋地罐的保温及外防腐结构。

背景技术:

2.在石油、化工等设备领域,埋地罐应用广泛。带保温埋地罐因其操作温度高于常温(20℃),在工程设计时,一方面为了维持埋地罐正常操作所需温度,有时需要对带保温埋地罐设置外保温;另一方面需要设置外防腐(防潮防腐蚀),外防腐材料的耐受温度一般不超过80℃。目前工程设计中,对于保温设备的保温施工的典型做法是:用保温隔热材料包裹在设备外壁面,然后用保温外皮对保温材料予以覆盖、捆扎,保温外皮一般为厚度约0.8mm的镀锌铁皮。若带保温埋地罐采用上述保温施工方法,外防腐材料(如环氧煤沥青)不能保证与保温外皮有效粘附;另外,对于不要求设置外保温但操作壁温超过外防腐耐受温度的带保温埋地罐,外防腐在高温下易出现熔化、脱落等失效现象。

技术实现要素:

3.本发明的目的是针对现有技术中存在的不足,提供一种埋地罐的保温及外防腐结构,具有保温外壳、接管保温外壳等结构,对于需要外保温的埋地罐和不要求设置外保温但操作壁温超过外防腐耐受温度的埋地罐,均可以达到埋地罐的保温和防腐效果。

4.为了实现上述目的,本发明提供一种埋地罐的保温及外防腐结构,包括:

5.壳体保温外壳,设置于所述埋地罐本体外侧,与所述埋地罐本体之间设置有第一间隙,所述壳体保温外壳通过多个壳体端板与所述埋地罐本体相连接;

6.多个壳体注砂口,设置于所述壳体保温外壳上,与所述第一间隙相连通;

7.接管保温外壳,设置于所述接管外围,与所述接管之间设置有第二间隙,所述接管保温外壳顶端通过接管端板与所述接管外壁相连接;

8.接管注砂口,设置于所述接管保温外壳一侧,与所述第二间隙相连通;

9.保温填料,填充于所述第一间隙和第二间隙内部;

10.外防腐层,附着于所述壳体保温外壳、接管保温外壳、多个壳体注砂口和接管注砂口的外壁上。

11.可选地,所述壳体保温外壳与所述埋地罐本体之间设置有多个第一加强筋。

12.可选地,所述第一加强筋的一端与所述壳体保温外壳相连接,另一端与所述埋地罐本体相接触。

13.可选地,所述接管保温外壳与所述接管之间设置有多个第二加强筋。

14.可选地,所述第二加强筋的一端与所述接管保温外壳相连接,另一端与所述接管相接触。

15.可选地,所述多个壳体注砂口的上端均设置于地面以上。

16.可选地,所述接管注砂口的上端均设置于地面以上。

17.可选地,所述第一加强筋的厚度与所述壳体保温外壳的厚度之比介于0.5~2之

间。

18.可选地,所述保温填料的材料为珍珠砂。

19.可选地,所述外防腐层的材料为环氧煤沥青。

20.本发明提供一种埋地罐的保温及外防腐结构,其有益效果在于:

21.1、具有保温外壳和壳体注砂口,可以在保温外壳与埋地罐本体之间填充保温填料,满足埋地罐本体的保温要求并使得保温外壳的外壁温度始终低于外防腐层的材料的耐受温度,避免外防腐层的熔化、脱落等失效现象;

22.2、具有接管保温外壳和接管注砂口,可以在接管保温外壳与接管之间填充保温填料,满足埋地罐的接管的保温要求并使得接管保温外壳的外壁温度始终低于外防腐层的材料的耐受温度,避免外防腐层的熔化、脱落等失效现象;

23.3、具有外防腐层,可以对埋地罐整体进行防潮防腐蚀,提高埋地罐使用寿命。

24.本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

附图说明

25.通过结合附图对本发明示例性实施方式进行更详细的描述,本发明的上述以及其它目的、特征和优势将变得更加明显,其中,在本发明示例性实施方式中,相同的参考标号通常代表相同部件。

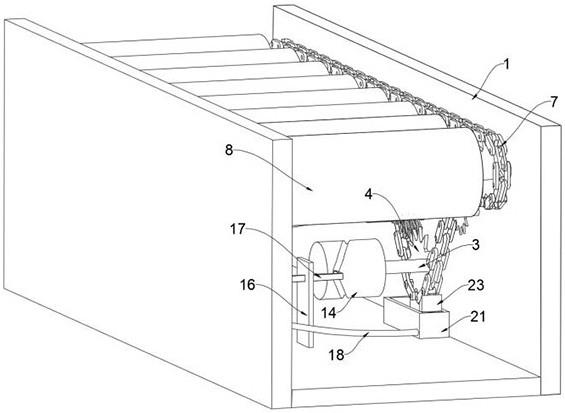

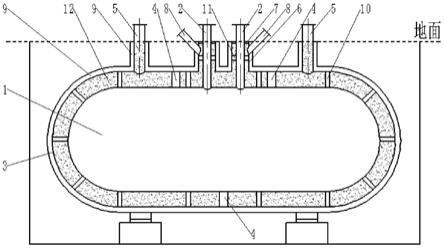

26.图1示出了根据本发明的一个实施例的一种埋地罐的保温及外防腐结构示意图。

27.附图标记说明:

28.1、埋地罐本体;2、接管;3、壳体保温外壳;4、壳体端板;5、壳体注砂口;6、接管保温外壳;7、接管端板;8、接管注砂口;9、外防腐层;10、第一加强筋;11、第二加强筋;12、保温填料。

具体实施方式

29.下面将更详细地描述本发明的优选实施方式。虽然以下描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明更加透彻和完整,并且能够将本发明的范围完整地传达给本领域的技术人员。

30.本发明提供一种埋地罐的保温及外防腐结构,包括:

31.壳体保温外壳,设置于埋地罐本体外侧,与埋地罐本体之间设置有第一间隙,壳体保温外壳通过多个壳体端板与埋地罐本体相连接;

32.多个壳体注砂口,设置于壳体保温外壳上,与第一间隙相连通;

33.接管保温外壳,设置于接管外围,与接管之间设置有第二间隙,接管保温外壳顶端通过接管端板与接管外壁相连接;

34.接管注砂口,设置于接管保温外壳一侧,与第二间隙相连通;

35.保温填料,填充于第一间隙和第二间隙内部;

36.外防腐层,附着于壳体保温外壳、接管保温外壳、多个壳体注砂口和接管注砂口的外壁上。

37.具体的,壳体端板两端分别与壳体保温外壳和埋地罐本体相连接,以实现将第一

间隙,即外保温层的分区,分区按埋地罐本体的形状尺寸、接管及焊接于埋地罐本体上的其它外部附件的分布情况、保温填料的填充量等因素综合确定,每个区内设置至少一个壳体注砂口或接管注砂口,用于向该区内的第一间隙和/或第二间隙内填充保温填料;接管保温外壳的数量与接管数量相同,每个接管保温外壳均包在每个接管的外围,每个接管保温外壳一侧均设置接管注砂口,用于向第二间隙内填充保温填料;接管端板数量与接管数量相等,用于封堵接管保温壳体与接管的上端;壳体保温外壳和接管保温外壳的外形尺寸按埋地罐的保温填料层厚度和埋地罐本体外形尺寸确定;壳体保温外壳和接管保温外壳的厚度按承受埋地外载时的稳定性校核计算确定;加强筋等间距均匀分布,相邻加强筋布置间距根据埋地罐外形尺寸和保温填料层厚度综合确定;壳体端板、接管端板与对应的壳体保温外壳、接管保温外壳等厚,壳体端板和接管端板的高度根据保温填料层厚度确定;壳体注砂口和接管注砂口的数量、尺寸和定位根据保温填料的填充量、壳体保温外壳的分区情况、接管的分布情况及焊接于埋地罐本体上的其它外部附件的分布情况综合确定;填充在第一间隙和第二间隙内的保温填料可以在埋地罐本体外围形成一个完整的保温填料层,起到保温隔热作用。

38.可选地,壳体保温外壳与埋地罐本体之间设置有多个第一加强筋。

39.具体的,第一加强筋的设置可以在壳体保温外壳和埋地罐本体之间起到限位和支撑作用。

40.可选地,第一加强筋的一端与壳体保温外壳相连接,另一端与埋地罐本体相接触。

41.具体的,第一加强筋只与壳体保温外壳相连接,与埋地罐本体不连接只接触。

42.可选地,接管保温外壳与接管之间设置有多个第二加强筋。

43.具体的,第二加强筋的设置可以在接管保温外壳和接管之间起到限位和支撑作用。

44.可选地,第二加强筋的一端与接管保温外壳相连接,另一端与接管相接触。

45.具体的,第二加强筋只与接管保温外壳相连接,与接管不连接只接触。

46.可选地,多个壳体注砂口的上端均设置于地面以上。

47.可选地,接管注砂口的上端均设置于地面以上。

48.具体的,壳体注砂口和接管注砂口上端均设置于地面以上可以方便保温填料的注入。

49.可选地,第一加强筋的厚度与壳体保温外壳的厚度之比介于0.5~2之间。

50.可选地,保温填料的材料为珍珠砂。

51.在其他示例中,保温填料的材料还可以为空心玻璃微珠或陶瓷空心微珠颜填料等,但不限于此。

52.可选地,外防腐层的材料为环氧煤沥青。

53.在其他示例中,外防腐层的材料还可以为环氧涂料或防腐胶带等,但不限于此。

54.实施例

55.如图1所示,本发明提供一种埋地罐的保温及外防腐结构,包括:

56.壳体保温外壳3,设置于埋地罐本体1外侧,与埋地罐本体1之间设置有第一间隙,壳体保温外壳3通过多个壳体端板4与埋地罐本体1相连接;

57.多个壳体注砂口5,设置于壳体保温外壳3上,与第一间隙相连通;

58.接管保温外壳6,设置于接管2外围,与接管2之间设置有第二间隙,接管保温外壳6顶端通过接管端板7与接管2外壁相连接;

59.接管注砂口8,设置于接管保温外壳6一侧,与第二间隙相连通;

60.保温填料12,填充于第一间隙和第二间隙内部;

61.外防腐层9,附着于壳体保温外壳3、接管保温外壳6、多个壳体注砂口5和接管注砂口8的外壁上。

62.在本实施例中,壳体保温外壳3与埋地罐本体1之间设置有多个第一加强筋10。

63.在本实施例中,第一加强筋10的一端与壳体保温外壳3相连接,另一端与埋地罐本体1相接触。

64.在本实施例中,接管保温外壳6与接管2之间设置有多个第二加强筋11。

65.在本实施例中,第二加强筋11的一端与接管保温外壳6相连接,另一端与接管2相接触。

66.在本实施例中,2个壳体注砂口5的上端均设置于地面以上。

67.在本实施例中,接管注砂口8的上端均设置于地面以上。

68.在本实施例中,第一加强筋10的厚度与壳体保温外壳3的厚度之比介于0.5~2之间。

69.在本实施例中,保温填料12的材料为珍珠砂。

70.在本实施例中,外防腐层9的材料为环氧煤沥青。

71.综上,本发明提供的埋地罐的保温及外防腐结构应用时,首先根据埋地罐本体1的形状、尺寸、接管2数量及分布位置等划定保温外壳的分区。在本实施例中,埋地罐本体1设备内直径1600mm,切线长3000mm,壁厚30mm,埋地深度3000mm;根据工程要求该埋地罐的保温填料12采用珍珠砂,保温填料层厚度为100mm,因此第一间隙和第二间隙厚度为100mm,壳体端板4和接管端板7的高度也为100mm。设置壳体保温外壳3内直径为1860mm,切线长3000mm,壁厚30mm,壳体端板4厚度30mm,接管端板7厚度30mm;第一加强筋10厚度30mm,第一加强筋10按300mm

×

300mm等间距均布。该埋地罐仅在埋地罐本体1顶部布置有2个接管2,2个接管2等规格均为φ114.3x10.97,接管保温外壳6内径设置为315mm,壁厚30mm,第二加强筋11在每个接管中部周围均布4个,第二加强筋厚度300mm;壳体保温外壳3分区时,将2个接管2集中为1个区,在此区设置2个接管注砂口8,剩余部分中间设置1个壳体端板4分为2个区,每个区各设置1个壳体注砂口5,共分3个区,共设置3个壳体端板4。通过壳体注砂口5和接管注砂口8向第一间隙和第二间隙内填充珍珠砂,使得珍珠砂填满3个区和2个接管2周围,保证该埋地罐的保温效果。在壳体保温外壳3和接管保温外壳6的外壁上涂覆环氧煤沥青层,作为该埋地罐的外防腐层,提高该埋地罐的防潮防腐蚀能力,提高使用寿命;该埋地罐同时满足了埋地罐外保温和外防腐的需求。

72.以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。