1.本发明涉及一种金属材料及其制造方法,尤其涉及一种钢种、钢带、钢管及其制造方法。

背景技术:

2.调质型连续油管(coiled tubing,简称ct)是相对于常规螺纹连接油管而言的,其是由若干段钢带斜接在一起,经轧制成型焊接而成的无接头连续管,因此又称为连续管、挠性油管、蛇形管或盘管。连续油管在油田作业中的优势十分突出,在近十年得到了飞速发展,被广泛应用于油气田修井、钻井、完井、测井等作业过程,被誉为“万能作业机”。

3.随着油气作业的发展及钻井完井等技术的进步,深井、高压井、水平井逐渐增多,目前已有深度超过7000m的直井以及长度超过3000m的水平井,在这种作业环境下,常规的ct110及以下强度等级的连续油管难以满足服役要求。除了应对日益严苛的井下作业环境,提高连续油管的强度也能够提升油井的作业效率并提高使用连续油管的寿命。因此,更高的强度以及更广的性能适应范围是现今连续油管的主要发展方向。

4.在目前的连续油管应用中,仍以常规的低碳合金钢管为主,该连续油管的制造以tmcp态的热轧钢带为原料,剪切分条后进行制管,并进行消应力退火,但仍保留钢带tmcp态的显微组织,而常规的tmcp工艺考虑到性能稳定性,通常在较高的温度下卷取,得到的组织一般为铁素体、珠光体及贝氏体,强度上升空间有限。常规的合金化和控轧控冷工艺的作用也相当有限,若添加更多的合金将会导致成本的大幅上升,而低温卷取工艺则会导致钢带出现剧烈的性能波动。此外,即使得到了超高强度的热轧钢带,其对制管设备的能力也存在较大的考验,存在一定的风险。因此,目前超高强度连续油管的开发仍然较为困难。除此之外,目前常规连续油管在制管后一般仅进行简单的消应力退火,焊缝的组织与管体存在较大的差异,焊接部位存在较大的残余应力且更易受腐蚀,现场的失效也多发生于此。随着连续油管强度等级的提升,焊缝的疲劳寿命相对管体呈下降趋势,这也成为常规连续油管强度进一步提升的瓶颈。

5.公开号为cn108018488a,公开日为2018年5月11日,名称为“一种ct110级连续管用热轧钢带及生产方法”的中国专利文献,公开了一种ct110级连续管用热轧钢带的生产方法,其通过添加nb、v、ti、cu、ni、cr、mo等合金元素来实现析出强化和相变控制,采用高速冷却 中低温卷取的工艺,以得到晶粒尺寸较细的粒状贝氏体和5-15%的板条贝氏体。

6.公开号为cn102899581a,公开日为2013年1月30日,名称为“一种ct80级连续油管用钢材料及其制造方法”的中国专利文献,公开了一种针对ct80级连续油管用钢及其制造方法,其采用低c、nb微合金化成分设计,通过nb的细晶及析出强化,结合控轧控冷轧制技术,得到具有高屈服强度、高延伸率和高硬度的连续油管用钢。

技术实现要素:

7.本发明的目的之一在于提供一种调质型连续油管用钢,该调质型连续油管用钢采

用不同于常规连续油管的成分设计思路,通过以碳、锰强化为主、多元微合金为辅的化学成分设计,有效控制了合金成本。

8.为了实现上述目的,本发明提供了一种调质型连续油管用钢,其含有质量百分比如下的下述化学元素:

9.c:0.15-0.35%、si:0.08-0.30%、mn:0.50-1.80%、p≤0.015%、s≤0.005%、cr:0.40-0.80%、nb:0.01-0.05%、ti:0.01-0.03%、mo:0.05-0.38%、b:0.0003-0.0015%、ca:0.001-0.004%、al:0.01-0.05%、0<n≤0.006%。

10.进一步地,在本发明所述的调质型连续油管用钢中,其各化学元素质量百分比为:

11.c:0.15-0.35%、si:0.08-0.30%、mn:0.50-1.80%、p≤0.015%、s≤0.005%、cr:0.40-0.80%、nb:0.01-0.05%、ti:0.01-0.03%、mo:0.05-0.38%、b:0.0003-0.0015%、ca:0.001-0.004%、al:0.01-0.05%、0<n≤0.006%,余量为fe及其他不可避免的杂质。

12.在本发明所述的调质型连续油管用钢中,各化学元素的设计原理如下所述:

13.c:在本发明所述的调质型连续油管用钢中,碳是最经济的强化元素,可以通过间隙固溶强化提升钢的强度。增加钢中碳含量,可大幅提升钢的淬透性,减少其他贵重合金的加入量,降低生产成本,同时对降低钢的屈强比有益,因此c含量不宜过低,但c含量过高会对钢的延性、韧性和焊接性能不利。因此在本发明所述的调质型连续油管用钢中控制c的质量百分比在0.15-0.35%之间。

14.在一些优选的实施方式中,c的质量百分比可以控制在0.17-0.30%之间。

15.si:在本发明所述的调质型连续油管用钢中,si是重要的固溶强化元素,同时也是钢中的脱氧元素。但钢中si含量过高会恶化钢材的焊接性能,同时不利于轧制过程中热轧氧化铁皮去除,如果si的质量百分含量超出0.30%时,钢的韧性可能下降。此外,可能形成大的偏析模式。因此,在本发明所述的调质型连续油管用钢中控制si的质量百分比在0.08-0.30%之间。

16.在一些优选的实施方式中,si的质量百分比可以控制在0.08-0.25%之间。

17.mn:在本发明所述的调质型连续油管用钢中,mn可以通过固溶强化提高钢的强度,其是钢中补偿因c含量降低而引起强度损失的最主要且最经济的强化元素。此外,mn还是扩大γ相区的重要元素,可降低钢的γ

→

α相变温度,有助于获得细小的相变产物,可提高钢的韧性,mn也有助于在炼钢过程中氧和硫的控制。若钢中mn含量小于0.50%,难以获得想要的强度水平。然而,若钢中mn含量过高时,则偏析情况更为严重,且在后续热处理过程中容易形成脆化组分,从而会降低调质型连续油管的疲劳寿命和耐腐蚀性能。因此,在本发明所述的调质型连续油管用钢中控制mn的质量百分比在0.50-1.80%之间。

18.在一些优选的实施方式中,mn的质量百分比可以控制在0.80-1.50%之间。

19.cr:在本发明所述的调质型连续油管用钢中,cr可以有效提升钢的淬透性,且其具有一定的固溶强化作用。铬在腐蚀环境中可在钢的表面形成较为致密的保护层,在本发明中,钢中cr含量在0.40%以上时,可以有效改善钢的耐腐蚀性能,起到保护基体的作用。但是,需要注意的是,钢中铬含量过高时,不利于高频电阻焊焊缝质量,易形成灰斑缺陷。因此,在本发明所述的调质型连续油管用钢中控制cr的质量百分比在0.40-0.80%之间。

20.nb:在本发明所述的调质型连续油管用钢中,nb是低碳微合金钢的重要元素之一。钢在热轧过程中固溶的nb可以应变诱导析出形成nb的碳氮化物,钉扎晶界抑制形变奥氏体

的长大,经控制轧制和控制冷却使形变奥氏体相变为具有高位错密度的细小的产物。此外,固溶nb在卷取后,其可以以第二相粒子nbc在基体内弥散析出,起到析出强化作用。然而,需要注意的是,钢中nb含量过高,不仅易产生板坯裂纹,影响表面质量,还会恶化钢的焊接性能。因此,在本发明所述的调质型连续油管用钢中控制nb的质量百分比在0.01-0.05%之间。

21.ti:在本发明所述的调质型连续油管用钢中,ti的未溶的碳氮化物可以在钢加热时阻止奥氏体晶粒的长大,在高温奥氏体区粗轧时析出的tin和tic可有效抑制奥氏体晶粒长大。另外在焊接过程中,钢中的tin和tic粒子能显著阻止热影响区晶粒长大,进而实现在改善钢板的焊接性能的同时,有效改善焊接热影响区的冲击韧性。因此,在本发明所述的调质型连续油管用钢中控制ti的质量百分比在0.01-0.03%之间。

22.mo:在本发明所述的调质型连续油管用钢中,mo是强淬透性元素,其不仅可以显著推迟铁素体相变,还能有效抑制铁素体和珠光体的形成,可以起到促进贝氏体转变起到强化基体的作用,从而得到更加细小的组织。此外,mo还能起到克服热处理过程中的回火脆性,改善热处理性能、疲劳性能的作用。在高强度低合金钢中,屈服强度随mo含量的增加而提高,因此若钢中mo含量过高,则有损钢的塑性。因此,在本发明所述的调质型连续油管用钢中控制mo的质量百分比在0.05-0.38%之间。

23.在一些优选的实施方式中,mo的质量百分比可以控制在0.10-0.35%之间。

24.b:在本发明所述的调质型连续油管用钢中,b可以起到增加钢的淬透性作用,钢中添加极少量的b可以在一定程度上替代其他较稀贵的金属。mo-b共同作用的效果优于两者单独作用之和,这是因为mo在促进相变的同时,还阻碍了b与c的结合,从而可以更充分地发挥了b提高钢的淬透性的作用,通过调整mo/b的比例,可以使钢在调质处理后获得较高强度的同时具有较佳的强度硬度匹配。此外,需要说明的是,由于mo能防止或降低回火脆性,而b却略有促进回火脆性的倾向,所以不能用硼将钼完全代替。在本发明所述的调质型连续油管用钢中控制b的质量百分比在0.0003-0.0015%之间。

25.ca:在本发明所述的调质型连续油管用钢中,通过ca处理可以控制硫化物的形态,进而有效改善钢板的各向异性,提高低温韧性。在本发明所述的调质型连续油管用钢中控制ca的质量百分比在0.001-0.004%之间。

26.al:在本发明所述的调质型连续油管用钢中,al是为了脱氧而加入钢中的元素,添加适量的al有利于细化晶粒,改善钢材的强韧性能,但如果钢中al含量大于0.05%,则可能形成粗的沉淀物从而削弱钢的韧性。因此,在本发明所述的调质型连续油管用钢中控制al的质量百分比在0.01-0.05%之间。

27.n:在本发明所述的调质型连续油管用钢中,适量的n可以形成高熔点的tin粒子,进而起到抑制再加热过程中板坯晶粒粗化的作用,可以有效改善钢的强韧性。但是,需要注意的是,当钢中n含量过高时,会导致时效后高浓度的自由n原子钉扎位错,使屈服强度明显提高,进而有损钢的韧性。因此,在本发明所述的调质型连续油管用钢中控制n的质量百分比为0<n≤0.006%。

28.p、s:在本发明所述的调质型连续油管用钢中,p和s均是钢中不可避免的杂质元素,钢中p含量过高,则易导致钢的冷脆,钢中s含量过高,则易引起热脆,从而导致钢的性能不稳定,因此应尽量降低钢中的磷、硫的含量。在本发明所述的调质型连续油管用钢中控制

p的质量百分比为p≤0.015%,控制s的质量百分比为s≤0.005%。

29.由此可见,与现有技术不同的是,本发明公开的钢中c、mn含量较高,未添加v元素,且只添加较少的cu、ni、cr,从而使得合金成本相对较低。另外,本技术方案通过增加b元素,以提高淬透性。

30.进一步地,在本发明所述的调质型连续油管用钢中,其各化学元素质量百分含量满足:mo/b的范围为180-250;并且/或者p(si mn)

×

104≤150,其中mo、b、p、si和mn均表示相应元素的质量百分含量。

31.上述技术方案中,在本发明所述的调质型连续油管用钢中,mo/b的范围为180-250这一技术特征,可以使钢在调质处理后获得较高强度的同时还具有较佳的强度硬度的效果。在一些优选的实施方式中,mo/b的范围可以控制在200-210之间。

32.此外,需要说明的是,热处理后p元素容易在晶界形成偏析,减弱晶间聚合力,而mn和si则均可促进p元素的偏析,使脆化加剧。因此,在本发明所述的调质型连续油管用钢中控制p(si mn)

×

104≤150,在一些优选的实施方式中,控制p(si mn)

×

104≤130。

33.进一步地,在本发明所述的调质型连续油管用钢中,其各化学元素质量百分含量满足:mo/b的范围为200-210;并且/或者p(si mn)

×

104≤130,其中mo、b、p、si和mn均表示相应元素的质量百分含量。

34.进一步地,在本发明所述的调质型连续油管用钢中,其还含有0<cu≤0.35%并且/或者0<ni≤0.30%。

35.进一步地,在本发明所述的调质型连续油管用钢中,其中0<cu≤0.30%并且/或者0<ni≤0.25%。

36.上述方案中,在本发明所述的调质型连续油管用钢中,还可以含有适量的cu和ni,cu和ni均可以通过固溶强化作用,提高钢的强度。此外,cu还可以有效改善钢的耐蚀性,ni可改善cu在钢中易引起的热脆性,且对钢的韧性有益。需要说明的是,ni的合金成本相对较高,不易过量添加。因此,在本发明所述的调质型连续油管用钢中还可以含有适量的cu和ni,并控制cu的质量百分比为:0<cu≤0.35%,控制ni的质量百分比为0<ni≤0.30%。

37.在一些优选的实施方式中,cu的质量百分比可以控制为0<cu≤0.30%,ni的质量百分比可以控制为0<ni≤0.25%。

38.进一步地,在本发明所述的调质型连续油管用钢中,其各化学元素质量百分含量满足下述各项的至少其中之一:

39.c:0.17-0.30%;

40.si:0.08-0.25%;

41.mn:0.80-1.50%;

42.mo:0.10-0.35%。

43.相应地,本发明的另一目的在于提供一种热轧钢带,该热轧钢带的强度较低,较低的强度可以使之具备良好的加工性能以及尺寸精度,可以保证后续成型焊接过程的顺利进行,有效减少设备损耗。

44.需要说明的是,不同于现有技术中一味追求高强度钢,采用本发明所述的调质型连续油管用钢可以在较宽的工艺范围内轧制得到相对较低强度的调质型连续油管用热轧钢带,该低强度的热轧钢带可以为后续的制管工艺提供良好的加工性能及尺寸精度,可以

保证后续制管工艺中成型焊接过程的顺利进行,并减少设备损耗。同时采用这种低强度热轧钢带制得的钢管可以具有超高强度,其强度覆盖ct110-ct140钢级,相比常规的tmcp态调质型连续油管组织性能更加均匀,且具有较好的疲劳寿命和耐腐蚀性能。

45.为了实现上述目的,本发明提出了一种由上述调质型连续油管用钢制得的热轧钢带,其微观组织基体为铁素体 珠光体 贝氏体。

46.进一步地,在本发明所述的热轧钢带中,其屈服强度为350-600mpa,抗拉强度为450-720mpa,延伸率≥25%。

47.相应地,本发明的又一目的在于提供一种钢管,该钢管具有超高的强度,其强度覆盖ct110-ct140钢级,相比常规的tmcp态调质型连续油管组织性能更加均匀,且具有较好的疲劳寿命和耐腐蚀性能。

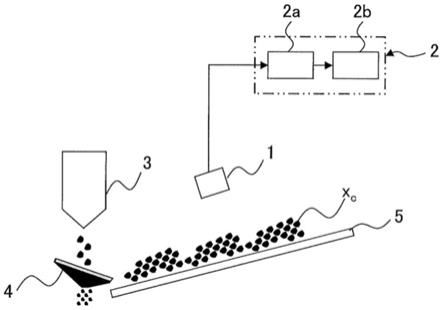

48.为了实现上述目的,本发明提出了一种由上述的热轧钢带制得的钢管,其微观组织基体为回火索氏体 贝氏体,其中回火索氏体的相比例≥70%。

49.进一步地,在本发明所述的钢管中,其性能覆盖ct110-ct140钢级。

50.相应地,本发明的又一目的在于提供一种上述热轧钢带的制造方法,采用该方法制得的热轧钢带的强度较低且延伸率较高,板形、表面质量及尺寸精度好,具有良好的塑性、韧性和加工性能,可以保证后续制管成型焊接过程的顺利进行,有效减少设备损耗。

51.为了实现上述目的,本发明提出了上述的热轧钢带的制造方法,包括步骤:

52.(1)冶炼和连铸;

53.(2)热轧:控制板坯加热温度为1130-1280℃;板坯保温时间系数为1.5-2.5min/mm(即保温时间与板厚相关,保温时间为保温系数1.5-2.5min/mm乘以板厚tmm);控制终轧温度为800-920℃;控制卷取温度为500-650℃。

54.在本发明所述的热轧钢带的制造方法中,在所述步骤(1)中,可以电炉或转炉冶炼等常规冶炼方法,此外还可以通过rh真空脱气 lf脱硫的方式进行炉外精炼,进而精炼钢液。

55.在所述步骤(2)中,控制终轧温度为800-920℃是因为:若终轧温度低于800℃,则钢带边部容易在低于ar3点的温度下进行终轧,从而使边部组织与中间产生较大差异;另一方面,若终轧温度超过920℃,则钢中奥氏体晶粒粗化,容易产生严重的带状组织或混晶组织,从而降低了材料的塑性,对钢带的加工性会产生不利影响。此外,控制卷取温度为500-650℃是因为:当卷取温度低于500℃时,组织中的贝氏体比例会明显增多,甚至可能出现部分马氏体等硬相组织,从而导致钢带的强度上升明显且波动较大,增加了后续制管过程中成型及焊接的难度;另一方面,若卷取温度超过650℃,则组织中铁素体含量过高而使强度过低,且容易导致严重的带状组织,而带状组织的存在会使金属的力学性能呈各向异性,沿带状组织的方向明显优于其垂直方向,在制管成型过程中易从交界处开裂。

56.进一步地,在本发明所述的热轧钢带的制造方法中,在步骤(1)中,控制连铸的过热度为10-25℃,并且/或者镇静时间≥6min。

57.相应地,本发明的又一目的在于提供一种上述钢管的制造方法,采用该方法制得的钢管具有超高的强度,其强度覆盖ct110-ct140钢级,相比常规的tmcp态调质型连续油管组织性能更加均匀,且具有较好的疲劳寿命和耐腐蚀性能。

58.为了实现上述目的,本发明提出了上述的钢管的制造方法,包括步骤:

59.(1)冶炼和连铸;

60.(2)热轧以获得热轧钢带:控制板坯加热温度为1130-1280℃;板坯保温时间系数为1.5-2.5min/mm;控制终轧温度为800-920℃;控制卷取温度为500-650℃;

61.(3)酸洗;

62.(4)制管;

63.(5)热处理,其包括预热、感应淬火和回火三个步骤,其中在感应淬火步骤中,控制淬火温度为ac3温度以上,冷却速度为30-80℃/s;其中在回火步骤中,控制回火温度为500-700℃,回火后进行冷却;

64.(6)卷取。

65.在本发明所述的钢管的制造方法中,在所述步骤(3)中,通过酸洗获得表面质量较好的钢带。在所述步骤(4)中,制管阶段可以先将钢带纵向切割为钢管所需宽度,可以通过端部焊接方式沿长度方向完成钢带对接,焊接钢带经成型机组弯曲成型后,可以利用高频感应焊或激光焊完成直焊缝焊接,再通过定径处理得到所需的连管外径尺寸,此时的调质型连续油管仍然保留tmcp态组织。

66.在所述步骤(5)中,在感应淬火步骤中,可以通过感应加热炉的方式将钢管管体加热至ac3温度以上并保温足够时间,从而有效保证铁素体或碳化物完全分解且整个管体均匀透热。控制冷却速度为30-80℃/s,可以确保整个管壁在较短时间内完成组织转变。此外,在回火步骤中,控制回火温度为500-700℃是因为:超过700℃的回火温度可以导致部分马氏体转变为高碳奥氏体,该组分倾向于转变为脆性相,从而降低管的韧性及疲劳寿命。另一方面,如果回火温度低于500℃,则位错淬火态结构恢复尚未完成,也会使管的韧性及疲劳寿命大幅降低。因此,回火温度需控制在500-700℃之间。

67.进一步地,在本发明所述的钢管的制造方法中,在步骤(5)中的预热步骤,对管体进行三段式加热,第一段加热至450-500℃,第二段加热至650-700℃,第三段加热至800-850℃。

68.在上述技术方案中,预热步骤通过阶段式加热,可以使沿管体沿截面温度分布均匀化,有效减小尺寸变形问题,并能得到比较细小而均匀的奥氏体晶粒,从而提高奥氏体化加热均匀性。

69.进一步地,在本发明所述的钢管的制造方法中,在步骤(5)中,回火完成后待空冷至150℃以下进行喷水冷却。

70.本发明所述的调质型连续油管用钢、热轧钢带、钢管及其制造方法相较于现有技术具有如下所述的优点以及有益效果:

71.本发明的调质型连续油管用钢通过合理的化学成分体系设计,采用不同于常规调质型连续油管的成分设计思路,通过以碳、锰强化为主、多元微合金为辅的化学成分设计,有效控制了合金成本。添加适量mo元素以提高材料的淬透性及回火稳定性,保证热处理后组织性能的均匀性,抑制热处理脆性;添加适量cr元素,以改善钢的耐腐蚀性能;不添加v元素,并采用较低的nb,在保证性能的同时降低生产成本;采用较低的si含量,有利于轧制过程氧化铁皮的去除,改善表面质量;采用低硫设计,以保证开发钢具有良好的冲击韧性和抗疲劳性能。

72.此外,采用本发明所述的调质型连续油管用钢制得的热轧钢带强度较低且延伸率

较高,板形、表面质量及尺寸精度好,具有良好的塑性、韧性和加工性能,可以保证后续制管成型焊接过程的顺利进行,有效减少设备损耗。

73.另外,本发明所述的热轧钢带制得的钢管,具有超高的强度,其强度覆盖ct110-ct140钢级,相比常规的tmcp态调质型连续油管组织性能更加均匀,且具有较好的疲劳寿命和耐腐蚀性能。

74.相应地,本发明所述的钢管的制造方法中,采用专门的热处理工序,对钢管进行在线的整管热处理,通过调整热处理工艺可以得到性能可调的超高强度刚光,强度突破了目前常规应用的ct110钢级,最高达到ct140钢级,可以满足更多深井及长水平段的井下作业需求。此外,多道热处理工艺可以大幅减小焊缝与管体之间的组织性能差异,降低焊缝对整体性能的不利影响,从而在提高钢管强度的同时,获得良好的疲劳寿命及耐腐蚀性能,提高调质型连续油管的使用寿命。另外,整管的热处理工艺还可以降低钢带性能差异对最终钢管成品的性能影响,并且减弱了制管过程中管体及焊缝位置的残余应力,提高了钢管的可靠性。

附图说明

75.图1显示了本发明所述的调质型连续油管用钢具有实施例1的成分的热轧钢带的微观组织形貌。

76.图2显示了本发明所述的调质型连续油管用钢具有实施例1的成分的钢管的焊缝区的微观组织形貌。

77.图3显示了本发明所述的调质型连续油管用钢具有实施例1的成分的钢管的管体母材的微观组织形貌。

具体实施方式

78.下面将结合具体的实施例和说明书附图对本发明所述的调质型连续油管用钢、热轧钢带、钢管及其制造方法做进一步的解释和说明,然而该解释和说明并不对本发明的技术方案构成不当限定。

79.实施例1-6和对比例1-2

80.表1列出了实施例1-6的调质型连续油管用钢以及对比例1-2的钢中各化学元素质量百分比。

81.表1.(wt%,余量为fe和其他除了p、s以外的不可避免的杂质)

82.[0083][0084]

本发明所述实施例1-6的调质型连续油管用钢以及对比例1-2的钢均可以对应制得相应的热轧钢带,下文中的实施例1-1至实施例6-1表示采用实施例1-6的调质型连续油管用钢以及对比例1-2的钢分别对应制得的热轧钢带。

[0085]

实施例1-1至实施例6-1的热轧钢带以及对比例1-1和对比例2-1的热轧钢带均采用以下步骤制得:

[0086]

(1)冶炼和连铸:其中在冶炼步骤中,采用电炉和转炉冶炼,炉外精炼进行rh真空脱气 lf脱硫,其中控制真空脱气的时间≥3min;其中在连铸步骤中,控制连铸的过热度为10-25℃,镇静时间≥6min。

[0087]

(2)热轧:控制板坯加热温度为1130-1280℃;板坯保温时间系数为1.5-2.5min/mm;控制终轧温度为800-920℃;控制卷取温度为500-650℃。

[0088]

需要说明的是,结合参考表1,实施例1-1至实施例6-1的热轧钢带的化学成分和相关工艺参数均满足本发明设计规范控制要求。但对比例1-1和对比例2-1的热轧钢带的化学成分和相关工艺参数均存在未能满足本发明设计的要求的参数。

[0089]

表2列出了实施例1-1至实施例6-1的热轧钢带以及对比例1-1和对比例2-1的热轧钢带的制造方法中的具体工艺参数。

[0090]

表2.

[0091][0092]

将实施例1-1至实施例6-1的热轧钢带以及对比例1-1和对比例2-1的热轧钢带的屈服强度以及延伸率等相关性能进行测试,从而分别获得评价其各项性能的试验数据,列于表3中。

[0093]

表3列出了实施例1-1至实施例6-1的热轧钢带以及对比例1-1和对比例2-1的热轧钢带的相关性能参数。

[0094]

表3.

[0095][0096]

结合表2和表3可以看出,实施例1-1至实施例6-1的热轧钢带的屈服强度为360-569mpa,抗拉强度为466-712mpa,延伸率≥26%。对比例1-1、对比例2-1采用较低的卷取温度,轧制后强度相对较高,屈服强度在640-697mpa,抗拉强度在827-888mpa,延伸率在16-18%。由此可见,按照本发明设计的化学成分和相关工艺参数制得的热轧钢带,具有较低的强度,板形、表面质量及尺寸精度良好,具有较好的塑形、韧性及加工性能,有利于降低制管过程的设备损耗并提升成型焊接的质量效率。

[0097]

对上述实施例1-1至实施例6-1的热轧钢带和对比例1-1、对比例2-1的热轧钢带再加工,分别对应制得钢管,对应的实施例和对比例分别以实施例1-2至实施例6-2以及对比例1-2和对比例2-2进行表示。

[0098]

实施例1-2至实施例6-2的钢管以及对比例1-2和对比例2-2的钢管均采用以下步骤制得:

[0099]

(1)冶炼和连铸:其中在冶炼步骤中,采用电炉和转炉冶炼,炉外精炼进行rh真空脱气 lf脱硫,其中控制真空脱气的时间≥3min;其中在连铸步骤中,控制连铸的过热度为10-25℃,镇静时间≥6min;

[0100]

(2)热轧以获得热轧钢带:控制板坯加热温度为1130-1280℃;板坯保温时间系数为1.5-2.5min/mm;控制终轧温度为800-920℃;控制卷取温度为500-650℃;

[0101]

(3)酸洗:其中上卷温度≤75℃,酸洗温度为60-75℃,酸洗时间为45-100s,获得的钢带厚度≤7mm;

[0102]

(4)制管:将钢带纵向切割为调质型连续油管所需宽度,通过端部焊接方式沿长度方向完成钢带对接,焊接钢带经成型机组弯曲成型后,利用高频感应焊或激光焊完成直焊缝焊接,再通过定径处理得到所需的连管外径尺寸,此时的调质型连续油管仍然保留tmcp态组织;

[0103]

(5)热处理,其包括预热、感应淬火和回火三个步骤,其中在预热步骤中,可以对管体进行三段式加热,第一段加热至450-500℃,第二段加热至650-700℃,第三段加热至800-850℃;其中在感应淬火步骤中,控制淬火温度为ac3温度以上,冷却速度为30-80℃/s;其中在回火步骤中,控制回火温度为500-700℃,回火完成后待空冷至150℃以下可以进行喷水冷却;

[0104]

(6)卷取。

[0105]

需要说明的是,实施例1-2至实施例6-2的钢管的化学成分和相关工艺参数均满足本发明设计规范控制要求,且实施例1-2至实施例6-2的钢管在步骤(1)和步骤(2)的相关工艺参数与表2中所列的工艺参数完全相同。

[0106]

但需要注意的是,对比例1-2和对比例2-2的钢管的化学成分均未针对本发明中的步骤(5)的热处理工艺进行优化,其中对比例1-2的钢管采用常规的制管工艺,且未经过步骤(5)的热处理步骤。

[0107]

表4列出了实施例1-2至实施例6-2的钢管以及对比例1-2和对比例2-2钢管的制造方法中的具体工艺参数。

[0108]

表4.

[0109][0110][0111]

对实施例1-2至实施例6-2的钢管以及对比例1-2和对比例2-2钢管的屈服强度以及延伸率等相关性能进行测试,从而分别获得评价其各项性能的试验数据,列于表5中。

[0112]

表5列出了实施例1-2至实施例6-2的钢管以及对比例1-2和对比例2-2钢管的相关性能参数。

[0113]

表5.

[0114][0115]

从表5可以看出,对比例1-2中得到的钢管强度等级仅为ct100,其母材、焊缝和热

影响区的硬度差异较大。在对比例2-2中,虽然进行了步骤(5)的热处理,其强度也达到了ct110钢级,但是如表3所显示的,制管时的钢带强度高,其加工性能不好。

[0116]

按照本发明设计的化学成分和相关工艺参数得到的钢管,具有超高的强度,其强度覆盖ct110-ct140钢级,相比常规的tmcp态调质型连续油管组织性能更加均匀,且具有较好的疲劳寿命和耐腐蚀性能。

[0117]

图1显示了本发明所述的调质型连续油管用钢具有实施例1的成分的热轧钢带的微观组织形貌。

[0118]

如图1所示,本实施例中热轧钢带的微观组织基体为铁素体 珠光体 贝氏体,从而使得热轧钢带的强度较低且延伸率较高,板形、表面质量及尺寸精度好,具有良好的塑性、韧性和加工性能,有利于后续的制管过程。

[0119]

图2显示了本发明所述的调质型连续油管用钢具有实施例1的成分的钢管的焊缝区微观组织形貌。

[0120]

图3显示了本发明所述的调质型连续油管用钢具有实施例1的成分的钢管的管体母材微观组织形貌。

[0121]

如图2和图3所示,本实施例中的钢管的微观组织基体为回火索氏体 贝氏体,经热处理后的钢管焊缝与母材的组织差异较小,基体均为回火索氏体 贝氏体组织,并有精细碳化物均匀分布,其中回火索氏体的相比例≥70%。

[0122]

需要注意的是,以上所列举实施例仅为本发明的具体实施例。显然本发明不局限于以上实施例,随之做出的类似变化或变形是本领域技术人员能从本发明公开的内容直接得出或者很容易便联想到的,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。