检测增材制造中的故障的方法

1.本发明涉及检测增材制造过程,优选地在用于制造金属部件的粉末床熔融过程中的故障或中断的方法。此外,提供了包括所述检测方法的增材制造过程、对应的装置以及增材制造设备。

2.所述故障可以涉及任何事件,例如增材制造设备或装置(例如再涂覆器或沉积设备)的零件与所建立的结构的碰撞。

3.优选地,该部件表示高性能部件,例如应用于发电、航空航天或汽车行业的部件。该部件可以例如是涡轮机械的部件,例如燃气涡轮机的流动路径硬件中的部件。部件可以由镍基或钴基的超级合金特别是沉淀硬化合金制成。

4.增材粉末床熔融过程包括例如选择性激光熔融(slm)或选择性激光烧结(sls)或电子束熔融(ebm)。

5.增材制造,特别是用于逐层制造部件的基于粉末床的方法已被证明在制造原型或精致或复杂部件(如功能冷却部件)中是有用和有利的。此外,增材制造以其较短的过程步骤链而脱颖而出,这反过来又可以实现材料节约和特别短的交货时间。用于这样的方法的装置或设置通常包括制造或构建平台,在所述制造或构建平台上,在供给粉末层或基础材料之后逐层地构建部件,然后可以通过例如激光的能量束来熔化粉末层或基础材料并且随后固化。层厚度通常由再涂覆器确定,该再涂覆器例如自动地在粉末床上方移动,并且从制造平面或构建空间中去除多余材料。典型的层厚度总计在20μm与40μm之间。在制造期间,所述能量束在表面上方扫描,并且在所选的区域上熔融粉末,所选的区域可以根据要制造的部件的期望几何形状来由cad文件预先确定。

6.所述扫描或照射优选地以计算机实现的方式或者经由计算机辅助手段(例如可以以数据集的形式存在的计算机辅助制造(cam)指令)来实施。所述数据集或cam文件可以是或者指代计算机程序或计算机程序产品。

7.用于增材制造(am)的质量监测系统例如在ep 3 128 321 b1中已描述。所述系统包括声发射传感器,该声发射传感器被配置成可附接到增材制造基板并且输出指示在传感器处接收的声振动的传感器信号。传感器信号用于确定增材制造过程的至少一个特性,其中,增材制造过程的至少一个特性包括粉末供应或注入气体供应中的至少一种的量和/或质量。

8.在增材制造或3d打印中的零件生产期间,尤其是在激光粉末床熔融过程期间,突出结构与再涂覆器(例如将粉末分布在制造平面上的擦拭器)之间的碰撞是造成过程中断、零件变形以及其他问题(这些问题经常导致部件或零件报废和/或浪费“am”装置或机器的服务时间)的主要原因。

9.到目前为止,目前还没有适当的或先验的解决方案来检测可能的再涂覆器碰撞。相反,当发生碰撞时,检测到再涂覆器与障碍物之间的力阈值,制造机器将

‑

最好

‑

停止构建工作。

10.因此,本发明的目的是提供用于增材制造(am)中改进的故障或中断检测手段。使用该装置,可以减少am零件的报废并且可以有利地防止am装置的服务或操作时间的浪费。

11.上述目的通过独立权利要求的主题来实现。有利的实施方式是从属权利要求的主题。

12.本发明的一个方面涉及检测增材(粉末床熔融)制造过程中的故障例如机械破坏事件的方法。

13.该方法包括:对增材制造过程进行监测,优选地例如在麦克风或声学传感器的帮助下进行声学监测。

14.该方法还包括:当诸如机械破坏之类的声学事件存在或具有落入给定公差范围之外的风险时记录所述事件。适宜地,该事件指示故障。

15.公差范围可以限定事件的安全边界之间的范围,例如当对应的事件被对应地分类时的范围,该范围不会导致“am硬件”的重大损坏或破坏,并且不会导致部件的已经固化的结构的任何报废或浪费。

16.该方法还包括:对事件进行分类,例如根据其对于增材制造过程的严重性将事件分类为几个不同的细微差别类(nuance)或类别。

17.在实施方式中,该方法还可以包括:对事件进行预分类,这可以用于估计或评估该事件或对应的信号实际上落入了给定公差范围之内还是之外。为此,可以在如上所述对事件分类期间或之前进行预分类。

18.该方法还包括:限定用于应对故障和/或事件的措施。

19.术语“故障”可以表示例如过程错误的实际制造问题。同时,故障可以表示仅轻微的干扰,该干扰在过程期间仍然可以校正和/或应对,而不会造成任何相应的损害。

20.作为所提供的方法,特别是应对故障的可能性的优点,可以校正在增材制造过程中发生的事件引起的功能障碍,并且可以节省已经建立的部件或其结构。同时,整个建造工作和服务时间没有因此而白费,而是可以继续制造。换言之,无需重新开始建造作业,这有利地保护了am装置的宝贵服务时间。本领域技术人员可以理解,对过程的正确监测和对事件的分类对于限定足够的措施来应对故障是至关重要的。

21.在实施方式中,事件是由增材制造设备的再涂覆器或沉积设备与其他结构(例如,要制造的部件的已建立或建造的部分)的碰撞引起的。

22.在实施方式中,该方法是计算机实现的,即完全或至少部分地在计算机、计算机程序、计算机程序产品、软件或任何数据处理装置的帮助下执行。

23.替选地,该方法可以由硬件实现,例如由所谓的现场可编程门阵列(fpga)实现。

24.在实施方式中,该方法包括:诊断或表征故障,其中将事件分类例如按严重性将事件分类为几个细微差别类或类别。

25.例如,可以定义五个不同的并且优选地为连续的细微差别类,其中,第一细微差别类(细微差别类1)可以表示最低严重性的事件,例如通常不会导致任何建造失败或硬件损坏的事件。另一方面,第五细微差别类(细微差别类5)可以表示最高严重性的事件,例如肯定会导致过程硬件损坏以及部件报废的事件。代替具有五个细微差别类的实施方式,可以选择任何其他数目的细微差别类。

26.本文所指的计算机程序产品可以涉及构成或包括诸如存储卡、usb棒、cd

‑

rom、dvd之类的存储介质或者从服务器或网络下载或可下载的文件的计算机程序装置。这种产品可以由无线通信网络提供,或者经由给定的计算机程序、计算机程序产品或计算机程序装置

通过对应信息的传输来提供。计算机程序产品可以包括存储应用、程序、程序模块、g代码、脚本、源代码、程序代码、目标代码、机器代码、可执行指令等的非暂态计算机可读存储介质。这种非暂态计算机可读存储介质包括所有计算机可读介质(包括易失性和非易失性介质)。

27.在实施方式中,该方法包括人工智能,例如应用于监测、分类和/或限定所述措施的人工神经网络。所述人工神经网络可以例如通过使用所谓的非参数统计、所谓的“支持矢量机”或者对应的算法来进行所描述的方法步骤中的一个(例如分类)。所述函数或算法可能已经(部分地)在现有技术中建立或者为相关领域的技术人员已知。在本发明中利用人工神经网络允许有利地显著提高检测性能并且开辟在事件发生之前的时间点预测事件的可能性。

28.在实施方式中,应对故障的措施是基于事件的分类将能量束的后续照射矢量的曝光延迟或暂停限定的时间段。

29.术语“后续”在该上下文中应表示用于制造过程的照射单元或能量束的照射矢量或工具路径,其追踪或跟随给定的照射矢量,在该给定照射矢量期间检测或监测事件。利用给定的暂停或延迟功能可以有利地降低或均化输入到对应粉末床的时间能量,从而为部件的结构提供或留下更多时间来冷却、收缩和/或避免再涂覆器与要制造的下一层的碰撞。

30.在实施方式中,指定部件的要制造的不同层之间的“保持时间”。本实施方式也可以在对应层照射或固化刚刚完成后促使结构冷却或热收缩。

31.可以例如选择或限定这种延迟或保持时间作为适当的措施,以应对已分类为细微差别类2或更大的事件的故障。

32.在实施方式中,应对故障的措施是:基于事件的分类,来改变再涂覆器在增材制造过程中的速度,例如以减少涂覆器与障碍物之间的冲击力。可以例如为选择或限定涂覆器的这种速度作为适当的措施,以应对已分类为细微差别3或更大的事件的故障。

33.在实施方式中,应对故障的措施是:基于事件的分类来改变由能量束输入到相应的粉末层或制造平面中的能量,以避免已照射或固化的结构的热膨胀。可以例如选择或限定能量输入的这种变化作为适当的措施,以应对已分类为细微差别4或更大的事件的故障。

34.在实施方式中,应对故障的措施是:基于事件的分类来选择再涂覆器在增材制造过程中的再涂覆方向。例如在当前或最先进的增材制造设备中可使用对再涂覆方向的控制和选择。可以例如将这种对再涂覆方向的选择作选定为适当的措施,以应对已分类为细微差别1或更大的事件的故障。

35.在实施方式中,再涂覆方向被选择为至少部分平行于要制造的部件的先前制造的结构的悬垂方向。

36.当例如悬垂部或突出部或其延伸的主轴在第一方向上对准时,如果再涂覆方向也被选择为平行于这样的方向则是有益的,因为这样可以减少碰撞的影响。

37.在实施方式中,在增材制造过程期间,例如以闭环方式连续地执行监测。根据该实施方式,可以执行非常准确的监测或检测。此外,可以有利地在制造过程中就地和即时地检测到意外故障。因此,可以最适宜地应对或校正制造过程中的中断和/或冲突。

38.在实施方式中,该方法包括:考虑增材制造设备中的增材制造平面或粉末床表面的摄像装置记录,例如内置摄像装置的光学图像,以用于进行分类和/或对措施进行限定。

根据该实施方式,可以使检测更加准确,因为可以通过光学传感器数据进一步验证或校验以声学方式检测的事件。

39.本发明的另一方面涉及包括如上所述的方法的通过粉末床熔融制造部件的方法。

40.在实施方式中,检测方法使用人工神经网络,人工神经网络在制造过程中被训练,例如以闭环方式训练。作为该实施方式的优点,随着建造作业数目的增加,可以稳定地改进检测机制。通过给定的迭代,人工智能或神经网络收集可以提高检测精度和性能的输入。

41.在实施方式中,基于经训练的神经网络来适配用于通过增材粉末床熔融来制造后续部件的cam和/或照射参数集,例如改变照射策略。即使在建造作业准备期间,该实施方式也允许考虑或校正未来的建造失败或事件。这样,可以从一开始就完全防止碰撞风险。通过该解决方案,可以显著改进整个增材制造路线。这种改进很重要,并且只能验证用于实际工业应用的增材过程,例如高性能部件的商业系列生产。

42.本发明的另一方面涉及用于对部件进行增材制造的装置,该装置包括麦克风或声发射传感器和数据处理单元或计算机。该装置被配置成或适配成增材制造设备以进行如上所述的检测方法。所述装置还可以包括耦接到所述麦克风或声发射传感器的人工智能程序或模块,例如人工神经网络或对应的程序。

43.本发明的另一方面涉及包括所述装置的增材制造设备。

44.与所描述的检测故障的方法和/或所描述的增材制造方法有关的优点和实施方式同样可以适合于所描述的设备和/或装置或对其有效,反之亦然。

45.通过结合附图对示例性实施方式的以下描述,其他特征、优点和有利实施方式变得明显。

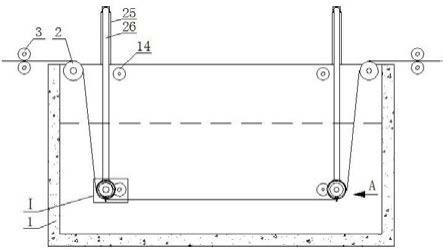

46.图1以示意剖视图指示了增材粉末床熔融制造过程。

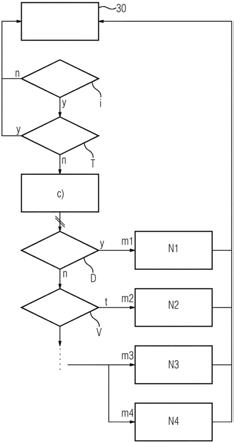

47.图2以示意流程图以抽象方式指示了本发明的一般方法步骤。

48.图3以示意流程图指示了本发明的具体方法步骤。

49.图4以示意性立体图指示了在基于粉末床的增材制造过程中的设备和再涂覆操作,也指示了所呈现的方法的措施。

50.在附图中,类似元件、同类元件和作用相同的元件可以设有相同的附图标记。这些图不一定按真实比例描绘,并且可以按比例放大或缩小以允许更好地理解所示原理。更确切地,所描述的图应在广义上并且作为定性基础来解释,其允许本领域技术人员以多种方式应用所呈现的教导。

51.如本文所用的术语“和/或”应表示所列元素中的每一个可单独使用或与另外列出的元素中的两个或更多个结合使用。

52.图1示出了增材制造设备100。所述设备100至少就其基本构造块而言可以是用于通过粉末床熔融来制造任何类型的部件的常规装置。这种技术采用粉末床或基础材料p,所述粉末床或基础材料p被选择性地和分层地暴露于能量束21或者被能量束21照射,能量束21例如是照射设备或能量束源20的激光或电子束。因此,给定的粉末床熔融方法可以涉及选择性激光烧结、选择性激光熔融或电子束熔融。所述过程的共同点在于,在构建平台1的顶部建立或构建部件(参见附图标记10)。换言之,部件10被熔合或焊接到所述平台1上并且通过根据其可以以cad文件的形式存在的预限定的几何形状选择性地固化基础材料来连续建立。在每一层(参见附图标记l)的照射或熔融之后,通常根据层厚度的程度降低构造平台

1,并且经由沉积设备或再涂覆器30在制造平面mp上沉积新的基础材料层。

53.本文中所指的部件可以特别地涉及复杂形状的零件或制品,例如具有细丝部分的结构。优选地,所述部件10由例如具有高强度和/或热阻的材料的高性能材料制成。特别地,所述零件可以构成蒸汽或燃气轮机部件的一部分,例如叶片、轮叶、护罩、屏障(例如热屏障)、端头、片段、插入件、注入器、密封件、过渡件、燃烧器、喷嘴、滤器、孔口、衬套、分配器、圆顶、助推器、锥体、喷枪、板、谐振器、活塞或任何对应的改装套件。

54.图2示出了示意性流程图,该流程图指示根据本发明的一般方法步骤。本发明的方法是检测图1中概述的增材粉末床熔融制造过程中的故障的方法。

55.该方法包括:a)对增材制造过程进行监测例如进行声学监测,并且在声事件i超出给定公差或公差范围(参见下面的附图标记t)时记录该事件(参见图3)。此外,事件i表示上述故障。

56.可以通过分类或控制单元(未明确指出)来确定所述事件i(优选地为制造过程中的机械中断或再涂覆器碰撞或已登记所述事件i的传感器的对应传感器信号)是位于所述公差范围之内还是之外。

57.所提及的事件i优选地由增材制造设备100或装置50的涂覆器30(参见图4中的涂覆器擦拭器或刮刀31)与其他结构(例如要增材制造的部件10的已建立部分)的碰撞引起。

58.监测a)优选地在增材制造过程期间连续进行,以允许非常准确和有利的故障或干扰检测。

59.该方法还包括:b)对事件i进行分类,例如,由上述控制单元或人工智能程序或模块进行分类(参见附图标记ann)。

60.附图标记cpp结合开放式大括号指示,该方法或其单个步骤可以由计算机实现并且至少部分地由计算机程序或计算机程序产品cpp进行。

61.所述分类b)包括:表征故障或事件,其中,事件i被分类为若干类别或细微差别类n,例如n1、n2、n3、n4和n5,如图2的左侧部分所示。所述细微差别类被指示为由人工神经网络ann形成或者与人工神经网络ann交互,人工神经网络ann可以应用于所提出的方法,特别是用于事件i的监测和分类。

62.例如,可以定义五个不同的并且优选地为连续的细微差别类,其中,第一细微差别类(细微差别类1)可以表示最低严重性的事件,例如通常不会导致任何建造失败或硬件损坏的事件。另一方面,第五细微差别类(细微差别类5)可以表示最高严重性的事件,例如肯定会导致过程硬件损坏以及部件报废的事件(另请参见下面的图3)。

63.代替五个不同的连续细微差别类,所提出的解决方案考虑了任何其他合适的数目以及交叠的细微差别类或类别。对于人工神经网络的所述分类,例如可以使用非参数统计、支持矢量机和回归分析。

64.如附图标记d)所示,提供了使用所述检测方法对部件10进行增材制造的方法(因此参见图1及其说明)。

65.本发明还预期在人工神经网络ann中应用和/或实现对部件10进行增材制造的给定方法和检测故障或其部分的方法(进行方法步骤a)至c)之一)。人工神经网络ann可以例如在多个检测和/或制造序列期间被训练。通过人工神经网络在多个增材制造过程期间可以收集的任何知识,可以有利地改进故障检测或分类的准确性。此外,用于通过增材粉末床

熔融制造后续部件(未明确指出)的cam

‑

或照射参数集甚至可以基于经训练的神经网络来预先适配,例如改变照射策略。这有利地允许考虑在用于制造的cam文件准备期间已经存在的任何可能的建造问题或错误。

66.当然,所提出的检测方法还包括:c)限定措施m以应对故障或预测的故障,使得制造过程可以优选地继续进行而没有任何后续问题。

67.图3在示意性流程图中指示了根据本发明的应对检测到的故障的相当具体的方法步骤和/或措施。

68.在左侧,示出了框30,框30指示再涂覆操作(参见图1中的附图标记30)。当如在右侧并且用“i”表示的下一个框中所指示的那样检测到对应的事件i或增材制造的干扰时,可以例如决定所述事件i是落在给定公差t之外还是之内(仍参见右侧的下一个框)。

69.当没有检测到事件时(如框i中的附图标记“n”所示),结果是否定的,并且可以继续进行再涂覆和/或制造。然而,当检测到事件i时,必须检查事件i是否在安全边界或公差t之内(如框i中的附图标记“y”所示)。

70.当检测到的事件i例如被“预”分类为在给定的公差范围t之内(参见框“t”中的“y”)时,制造和/或再涂覆也可以继续进行。

71.然而,当事件i超出给定的公差t时,必须限定(应对)措施(参见附图标记c)。

72.所述措施在本文中用数字m1、m2、m3和m4指示(为了简单起见,未指示其他措施)。

73.例如,当事件i被分类在细微差别类n1之内或之中时,可以限定或选择措施m1。

74.当事件i被分类在细微差别类n2之内或之中时,可以限定或选择措施m2。

75.当事件i被分类在细微差别类n3之内或之中时,可以限定或选择措施m3。

76.当事件i被归类在细微差别类n4之内或之中时,可以限定或选择措施m4(参见下文)。

77.细微差别类和措施优选地与增材制造过程中从指数1开始的不同严重程度的干扰或故障相关。然而,指数1也可以表示不必然需要进一步的措施也可以使增材制造过程以适当的方式继续进行。

78.用附图标记d指示的框(参见下面的图4)应在给定的过程序列中指示:是否激活双面或双向涂覆操作(设备中的粉末分布的来回移动)的评估。如果结果为是(参见“y”),则可以限定措施m1。措施m1可以是禁止双面涂覆操作或者选择平行于例如增材建立的结构的悬垂方向d的再涂覆方向(参见图4以了解更多细节)。

79.如果结果为否(参见“n”),则可能需要进一步评估,如框v和图3中的其他右侧框所示。

80.框v优选地指示增材建造结构的热膨胀可能导致制造过程中的再涂覆器碰撞,并且可能必须根据故障的严重性限定进一步的措施,例如措施m2至m4。

81.用于应对故障的措施m2可以启动或触发:基于事件i的分类将能量束21的随后照射矢量v的曝光延迟限定的时间段t。因此,部件10的建造结构有时间冷却和收缩,从而可以防止再涂覆器的随后损坏、零件报废和/或过程中止。

82.用于应对故障的措施m3可以启动或触发:基于事件i的分类在增材制造过程中改变再涂覆器30的速度。

83.替选地,用于应对故障的措施m4可以启动或触发对部件10制造或建造工作中不同

层之间的“保持时间”或延迟的限定。

84.用于应对故障的措施m4可以启动或触发:基于事件i的分类改变由能量束21输入到相应的粉末层l中的能量。

85.也可以限定或选择其他措施(未明确指出)。

86.图4以示意性立体图指示用于增材制造的装置50。所述装置50可以被实现为或者是常规增材制造设备100的附加部件或套件。

87.装置50包括麦克风或声发射传感器51,并且优选地包括数据处理单元cpp(如上所述)。设备50优选地被配置成执行如上所述的故障检测方法。

88.示出了麦克风51被安装在再涂覆器30处,涂覆器30由于在粉末床熔融中频繁移动和小的层厚度是在建造工作期间装置的最容易遭受破坏的部分。

89.涂覆器30优选地是双向涂覆器。再涂覆器30还包括可以用于在给定的增材制造过程内将新的粉末层分布到制造平面mp上的刮刀或擦拭器31。

90.如图3中所介绍的,应对故障的措施m可以是基于事件i的分类在增材制造过程中选择再涂覆器30的涂覆方向。涂覆方向(参见图4中的箭头)可以例如被选择为至少部分地平行于要制造的部件10的先前制造的结构的悬垂方向d。这降低了增材制造结构10与涂覆刮刀31之间的破坏性碰撞的风险。

91.为了以更准确的方式执行所提出的方法步骤,所提出的故障检测方法可以包括:考虑制造平面mp的摄像装置记录,例如增材制造设备100中的内置摄像装置的光学图像,以用于分类和/或限定对应措施。

92.本发明的保护范围不限于上文中给出的示例。本发明也可以以每个新的特征和特征的每个组合来实现,上述特征的每个组合特别地包括权利要求中记述的任何特征的每种组合,即使该特征或该特征组合没有明确地在权利要求或示例中记述也是如此。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。