1.本发明涉及铝合金箔、层叠体、铝合金箔的制造方法及层叠体的制造方法。

背景技术:

2.近年来,从降低环境负荷的观点出发,对于移动机构中使用的航空器、铁路车辆或汽车而言,期望进一步的轻量化。另外,从处理的观点出发,对于各种机械部件、电气电子相关构件、建材、家庭用途等领域中使用的构件,也期望进一步的轻量化。

3.从这样的背景出发,在这些构件使用金属材料的情况下,通过使用密度更小的铝和/或铝合金而不是密度比较大的钢铁材料、铜,来实现构件的轻量化。

4.另一方面,如果通常的铝合金暴露于水、湿气、盐水等中则容易腐蚀。因此,在国际公开2018/123933号中提出了对水、湿气、盐水等具有高耐腐蚀性的铝合金箔。在国际公开2018/123933号所公开的铝合金箔中,抑制了伴随腐蚀的重量的减少。

5.现有技术文献

6.专利文献

7.专利文献1:国际公开2018/123933号

技术实现要素:

8.发明要解决的课题

9.在铝合金箔暴露于水、湿气、盐水等的高温环境下使用时,耐湿热性和表面对盐水的耐腐蚀性(以下,称为耐盐水性)尤其成为问题。例如在建材中,从美观的观点出发,在电气电子相关构件中,从表面的导电性的观点出发,如何降低铝合金箔的表面中腐蚀的区域的面积率成为问题。

10.此外,根据铝合金箔的用途,对铝合金箔要求高屈服强度和高拉伸伸长率(单位:%)。

11.然而,以往,关于不仅高水平地兼顾耐湿热性和耐盐水性,还高水平地兼顾屈服强度和拉伸伸长率的铝合金箔的认知并不明确。本发明人等以提供高水平地兼顾耐湿热性和耐盐水性、以及屈服强度和拉伸伸长率的铝合金箔和层叠体为目的,发现了本发明。

12.用于解决课题的手段

13.本发明的铝合金箔是具有第一面的铝合金箔。上述铝合金箔包含铝、硅、0.4质量%以上且1.75质量%以下的锰、0.02质量%以上且0.08质量%以下的铁、0.00001质量%以上且0.03质量%以下的锌、0.00001质量%以上且0.02质量%以下的铜、以及0.00001质量%以上且0.01质量%以下的镁。在上述铝合金箔中,硅和铁的含量的合计为0.1质量%以下。在上述铝合金箔中,锰的质量相对于硅和铁的合计质量的比率为7.0以上。在第一面上,当量圆直径为1.5μm以上的第二相粒子的面积率为0.1%以下。电阻率值为3.0μωcm以上且5.0μωcm以下。

14.发明效果

15.根据本发明,能够提供与上述铝合金箔相比,表面对盐水的耐腐蚀性得到提高的铝合金箔和层叠体。

附图说明

16.图1是用于说明本实施方式的铝箔的示意截面图。

17.图2是表示本实施方式的铝箔的制造方法的流程图。

18.图3是表示本实施方式的层叠体的示意截面图。

19.图4是表示本实施方式的层叠体的制造方法的流程图。

20.图5是表示本实施方式的铝箔的制造方法的变形例的流程图。

具体实施方式

21.以下,参照附图对本发明的实施方式进行说明。需要说明的是,在以下的附图中,对相同或相当的部分标注相同的参照编号,不重复其说明。

22.<铝合金箔的构成>

23.首先,如图1所示,对本实施方式的铝合金箔1进行说明。铝合金箔1具有第一面1a和位于第一面1a的相反侧的第二面1b。第一面1a和第二面1b分别具有例如矩形形状。铝合金箔1的第一面1a和第二面1b是指在铝合金箔1的外观中能够通过目视、显微镜等确认的表面中的表面积最大的面。严格来说,在铝合金箔1的第一面1a和第二面1b形成有氧化被膜,本发明中所说的铝合金箔1的第一面1a和第二面1b是指包含这些氧化被膜的铝合金箔1的主面。

24.铝合金箔1包含铝(al)、硅(si)、锰(mn)、锌(zn)、铁(fe)、铜(cu)和镁(mg)。铝合金箔1的剩余部分由杂质构成。该杂质例如为不可避免的杂质,但除了不可避免的杂质以外,也可以包含对耐盐水性和耐湿热性没有大影响的微量的杂质。上述杂质例如包含选自钒(v)、钛(ti)、锆(zr)、铬(cr)、镍(ni)、硼(b)、镓(ga)和铋(bi)等中的至少1种元素。铝合金箔1中的铝的含量为98.0质量%以上。优选在铝合金箔1中作为上述杂质而含有的各元素的含量分别为0.05质量%以下。

25.(1)锰(mn)的含量

26.铝合金箔1包含0.4质量%以上且1.75质量%以下的锰。铝合金箔1中的锰不会使第一面1a对盐水的耐腐蚀性(以下,称为耐盐水性)大幅降低,而使铝合金箔1的强度提高。如果锰的含量低于0.4质量%,则强度和表面硬度变得不充分。另一方面,如果锰的含量超过1.75质量%,则铝合金箔的强度变得过强,拉伸伸长率变得不充分。

27.(2)铁(fe)的含量

28.铝合金箔1包含0.02质量%以上且0.08质量%以下的铁。铝合金箔1中的铁使高温多湿气氛下的第一面1a的耐腐蚀性提高。如果铁的含量低于0.02质量%,则高温多湿气氛下的第一面1a的耐腐蚀性(以下,称为耐湿热性)变得不充分。另一方面,如果铁的含量超过0.08质量%,则与铁的含量为0.08质量%以下的情况相比,耐盐水性,特别是

‑

40~60℃下的耐盐水性显著降低。优选将使铝合金箔溶解于苯酚而得到的溶液用平均当量圆直径为1μm的过滤器过滤时得到的铁的含量相对于溶解前的铝合金箔的总质量为90质量ppm以上且400质量ppm以下。如果为上述范围内,则能够进一步提高耐湿热性和耐盐水性。

29.(3)锌(zn)的含量

30.铝合金箔1包含0.00001质量%以上且0.03质量%以下的锌。铝合金箔1中的锌使第一面1a的耐盐水性和耐湿热性降低。如果锌的含量超过0.03质量%,则与锌的含量为0.03质量%以下的情况相比,第一面1a的耐盐水性和耐湿热性降低。锌的含量的下限值没有特别限定,例如从制造成本的观点出发,为0.00001质量%。为了使锌的含量低于0.0001质量%,需要反复实施多次三层电解法,在该情况下,制造成本显著变高。锌的含量优选为0.0001质量%以上。

31.(4)铜(cu)的含量

32.铝合金箔1包含0.00001质量%以上且0.02质量%以下的铜。铝合金箔1中的铜使第一面1a的耐盐水性和耐湿热性降低。如果铜的含量超过0.02质量%,则与铜的含量为0.02质量%以下的情况相比,第一面1a的耐盐水性和耐湿热性降低,并且铝合金箔1的伸长率变低。铜的含量的下限值没有特别限定,例如从制造成本的观点出发,为0.00001质量%。这是因为,为了使铜的含量低于0.00001质量%,除了三层电解法以外,还需要反复实施多次分级结晶法,在该情况下,制造成本显著变高。优选铜的含量为0.0001质量%以上。如果铜的含量为0.01质量%以下,则能够提高耐盐水性,因此优选,更优选铜的含量为0.005质量%以下。

33.(5)镁(mg)的含量

34.铝合金箔1包含0.00001质量%以上且0.01质量%以下的镁。铝合金箔1中的镁是不会对第一面1a的耐腐蚀性造成显著不良影响的元素。但是,如果镁的含量超过0.01质量%,则镁在形成于第一面1a的氧化被膜中浓缩,氧化被膜容易产生缺陷。在铝合金箔1与形成于第一面1a上的其他层构成层叠体10的情况下,氧化被膜的缺陷在铝合金箔1与其他层的接合界面处引起分层。优选镁的含量的上限值为0.005质量%以下,更优选为0.001质量%以下。镁的含量的下限值没有特别限定,例如从制造成本的观点出发,为0.00001质量%。这是因为,为了使镁的含量低于0.00001质量%,需要反复实施多次三层电解法,在该情况下,制造成本显著变高。

35.(6)硅和铁的含量的合计

36.在铝合金箔1中,硅和铁的含量的合计为0.1质量%以下。在铝合金箔1中包含硅的情况下,与铝合金箔1中不包含硅的情况相比,使第一面1a的耐湿热性提高。即,铝合金箔1中的硅和铁使第一面1a的耐湿热性提高。另一方面,铝合金箔1中的硅的含量越高,酸性环境下的耐腐蚀性越降低,发生点蚀。另外,铝合金箔1包含硅、铁和锰,因此硅和铁的含量的合计越大,在铝合金箔1中越大量地生成al

‑

mn

‑

fe

‑

si系第二相粒子,铝合金箔1的伸长率(断裂伸长率)降低。从抑制由硅引起的点蚀、且抑制由铁引起的耐盐水性的降低、且抑制由上述al

‑

mn

‑

fe

‑

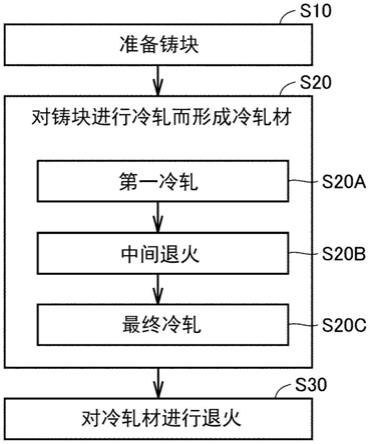

si系第二相粒子引起的铝合金箔1的伸长率降低的观点出发,硅和铁的含量的合计设为0.1质量%以下。优选硅和铁的含量的合计为0.08质量%以下。

37.(7)锰的含量相对于硅和铁的合计含量的比率

38.将铝合金箔1中的锰的含量设为m1,将硅的含量设为m2,将铁的含量设为m3。铝合金箔1中的锰的含量相对于硅和铁的合计含量的比率m1/(m2 m3)为7.0以上。本发明人等确认到,即使铝合金箔1满足上述组成、含量以及硅和铁的含量的合计的全部,在上述比率m1/(m2 m3)小于7.0的情况下,第一面1a的耐盐水性也不充分(参照后述的比较例4)。其理由尚不

确定,但如果锰的含量相对于硅和铁的含量的合计少,则在铝合金箔1中大量形成al

‑

fe系第二相粒子或al

‑

fe

‑

si系第二相粒子。al

‑

fe系第二相粒子和al

‑

fe

‑

si系第二相粒子的电腐蚀电流值比al

‑

mn

‑

fe系第二相粒子和al

‑

mn

‑

fe

‑

si系第二相粒子的电腐蚀电流值高。因此,认为在上述比率m1/(m2 m3)小于7.0的情况下,容易因盐水而在第一面1a产生点蚀,第一面1a的耐盐水性与上述比率m1/(m2 m3)为7.0以上的情况下的第一面1a的耐盐水性相比降低。优选上述比率m1/(m2 m3)为8.0以上。

39.铝合金箔1的上述组成是通过电感耦合等离子体发光分光分析法进行测定的。作为测定装置,可举出thermo fisher scientific株式会社制icap6500duo、或株式会社岛津制作所制icps

‑

8100等。

40.(8)电阻率值

41.铝合金箔1的电阻率值为3.0μωcm以上且5.0μωcm以下。铝合金箔1中添加的各元素的含量越少,铝合金箔1的电阻率值越低。在铝合金箔1的电阻率值小于3.0μωcm的情况下,与铝合金箔1的电阻率值为3.0μωcm以上的情况下相比,铝合金箔1中添加的各元素的含量少,铝合金箔1的强度变低。另外,各元素在铝母相中的固溶量越多,铝合金箔1的电阻率值越高。在铝合金箔1的电阻率值超过5.0μωcm的情况下,与铝合金箔1的电阻率值为5.0μωcm以下的情况相比,各元素在铝母相中的固溶量多,铝合金箔1的伸长率(断裂伸长率)变低。满足上述的组成、含量、硅和铁的含量的合计、锰的含量相对于硅和铁的合计含量的比率的全部,并且电阻率值为3.0μωcm以上且5.0μωcm以下的铝合金箔1高水平地兼顾耐湿热性、耐盐水性、强度和伸长率,因此适合于例如包装包含盐分的饮料、食品和药品等的包装材料、绝热材料和防水片材等建材、设置于海洋中的构件、船舶、航空、汽车和铁路等的机械部件、电气电子相关构件的防湿用或电磁屏蔽用的被覆材料、以及装饰材料。特别是,铝合金箔1适合于要求高成形性的包装材料和建材。另外,铝合金箔1在弯曲时也不易破裂,因此适合于被覆电缆而发挥电磁屏蔽效果的被覆材料。

42.电阻率值依据jis2525(1999年版),通过直流4端子法进行测定。

43.(9)第二相粒子的面积率

44.在第一面1a的0.01228mm2的矩形视场(128.2μm

×

95.8μm)中,当量圆直径为1.5μm以上的上述第二相粒子的面积率为0.1%以下。本发明人等确认了如下事例:即使铝合金箔1满足上述的组成、含量、硅和铁的含量的合计、锰的含量相对于硅和铁的合计含量的比率的全部,在当量圆直径为1.5μm以上的第二相粒子的面积率超过0.1%的情况下,第一面1a的耐盐水性也不充分(参照后述的比较例1、16)。其理由尚不明确。但是,在铝合金箔中,已知在点蚀进行的同时,在表面附近生成的铝水合物生长至覆盖点蚀部的程度而发挥抑制点蚀进行的作用。在当量圆直径为1.5μm以上的第二相粒子的面积率超过0.1%的情况下,难以引起上述作用,其结果是,认为第一面1a的耐盐水性降低。需要说明的是,第二相粒子包含选自上述的al

‑

fe系第二相粒子、al

‑

fe

‑

si系第二相粒子、al

‑

mn

‑

fe系第二相粒子和al

‑

mn

‑

fe

‑

si系第二相粒子中的至少一种第二相粒子。即,构成第二相粒子的材料包含选自硅、锰和铁中的至少1种元素。

45.(10)第二相粒子的数密度

46.在第一面1a的0.01228mm2的矩形视场(128.2μm

×

95.8μm)中,当量圆直径为1.5μm以上的第二相粒子的每个上述矩形视场的个数(以下,称为数密度)为10个/0.01228mm2以

下。即,在1个上述矩形视场中观察到的上述第二相粒子的个数为10个以下。优选在上述矩形视场中当量圆直径为1.5μm以上的第二相粒子的数密度小于4个/mm2。本发明人等确认了如下事例:即使铝合金箔1满足上述的组成、含量、硅和铁的含量的合计、以及锰的含量相对于硅和铁的合计含量的比率的全部,在当量圆直径为1.5μm以上的第二相粒子的数密度超过10个/0.01228mm2的情况下,第一面1a的耐盐水性也不充分(参照后述的比较例17)。在当量圆直径为1.5μm以上的第二相粒子的数密度超过10个/0.01228mm2的情况下,该第二相粒子的面积率超过0.1%。因此,在当量圆直径为1.5μm以上的第二相粒子的数密度超过10个/0.01228mm2的情况下,认为上述铝水合物难以起到抑制点蚀进行的作用,结果第一面1a的耐盐水性降低。

47.铝合金箔1的第二相粒子的数密度和面积率使用扫描型电子显微镜(sem),根据背散射电子图像的0.01228mm2的矩形视场(128.2μm

×

95.8μm)进行测定。

48.(11)铝合金箔的厚度

49.从强度和制造的容易性的观点出发,铝合金箔1的与第一面1a交叉的方向的厚度优选为5μm以上,从轻量化的观点出发,优选为300μm以下。更优选铝合金箔1的上述厚度为5μm以上且200μm以下。上述厚度通过铸造和轧制、或者通过铸造、轧制和热处理而设为上述范围内。

50.(12)铝合金箔的屈服强度和断裂伸长率

51.通过依据jis z 2241(2011年度版)中规定的拉伸试验方法的方法测定的铝合金箔1的0.2%屈服强度为100n/mm2以上。通过依据jis z 2241(2011年度版)中规定的拉伸试验方法的方法测定的铝合金箔1的断裂伸长率为5%以上。上述拉伸试验中的试验片为长方体,上述厚度为5μm以上且300μm以下,轧制方向的长度为200mm,与轧制方向垂直的方向的长度为15mm。拉伸速度设为20mm/分钟。标点(例如卡盘部)间的距离设为100mm。作为试验装置,例如可举出东洋精机制作所制的strograph ves5d等。

52.<铝合金箔的制造方法>

53.本实施方式的铝合金箔1的制造方法具备:准备铸块的工序(s10)、对铸块进行冷轧而形成冷轧材的工序(s20)、以及对冷轧材进行退火工序(s30)。图2是表示本实施方式的铝合金箔1的制造方法的一个例子的流程图。

54.首先,准备铸块(工序(s10))。具体而言,制备规定组成的铝的熔液,使铝的熔液凝固并进行铸造,由此准备铸块。熔液例如是通过将铁或铝

‑

铁母合金以及锰或铝

‑

锰母合金添加到被熔解的铝锭中而准备出来的。铸造方法没有特别限定,例如为半连续铸造、连续铸造或模具铸造。熔液中的硅(si)、锰(mn)、锌(zn)、铁(fe)、铜(cu)和镁(mg)的各含量以铝合金箔1成为上述组成的方式进行控制。

55.接下来,对铸块进行冷轧而形成冷轧材(工序(s20))。在本工序中,对上述工序(s10)中准备的铸块不进行均质化热处理和热轧地进行冷轧。在本工序中被冷轧的铸块的表面的上述第二相粒子的面积率和在上述准备的工序(s10)中准备的铸块的表面的上述第二相粒子的面积率均为0.1%以下。换言之,在上述工序(s10)与本工序(s20)之间施加于铸块的热量小于进行均质化热处理和热轧时施加于铸块和热轧材料的热量的总和。

56.在本工序(s20)中形成的冷轧材具有第二面。与第二面交叉的方向的冷轧材的厚度和与第一面1a交叉的铝合金箔1的厚度同等。换言之,在本工序(s20)后,不实施冷轧。在

本工序(s20)中,冷轧进行多次(例如2次)。在本工序中最后实施的冷轧工序是在本制造方法中最后实施的冷轧工序(以下称为最终冷轧工序)。

57.本工序(s20)例如具备中间退火工序。例如,首先实施对铸块进行冷轧的第一冷轧工序(s20a)。接下来,实施对在第一冷轧工序中形成的中间冷轧材进行退火的中间退火工序(s20b)。中间退火的条件只要在通常的操作条件的范围内即可,例如退火温度为50℃以上且600℃以下,退火时间为1秒以上且20小时以下。优选退火温度为150℃以上且550℃以下。接下来,对实施了中间退火的中间冷轧材实施最终冷轧工序(s20c)。这样,形成上述冷轧材。

58.接下来,实施对在上述冷轧工序中形成的冷轧材进行退火的退火工序(s30b)。本工序(s30)在最终冷轧工序后实施。换言之,本工序(s30)中实施的退火是在本制造方法中实施的退火中最后实施的最终退火。最终退火的条件例如是退火温度为200℃以上且400℃以下,退火时间为1秒以上且100小时以下。优选最终退火的退火温度为250℃以上且400℃以下,退火时间为1秒以上且50小时以下。通过本工序,最终冷轧后的冷轧材的铝母相中固溶的添加元素从母相中排出,由此铝合金箔1的拉伸伸长率提高。此外,通过本工序,残留于最终冷轧后的冷轧材的表面的轧制油被除去,由此铝合金箔1的润湿性提高。这样,制造铝合金箔1。

59.<层叠体的构成>

60.接下来,如图3所示,对本实施方式的层叠体10进行说明。层叠体10具备本实施方式的铝合金箔1和形成于铝合金箔1的第一面1a上的第一层11。构成第一层11的材料可以根据层叠体10的用途任意选择。

61.第一层11例如包含树脂膜层。作为树脂膜层中使用的树脂膜,可以广泛采用以公知的树脂为材料的膜,没有特别限定。构成树脂膜层的材料例如包含选自聚乙烯、聚丙烯、聚丁烯、聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇酯、聚氯乙烯、聚偏二氯乙烯、聚乙烯醇、乙烯乙酸乙烯酯共聚物、聚酰胺、聚酰亚胺和氯乙烯中的至少1种。树脂膜层的厚度以层叠体的厚度成为上述数值范围内的方式,也考虑到铝合金箔的厚度和后述涂覆层的厚度而适当设定即可。

62.作为将树脂膜层层叠于铝合金箔时将两者粘接的方法,可以广泛采用公知的方法,没有特别限定。具体而言,可举出使用聚酯氨基甲酸酯系、聚酯系等双组分固化型粘接剂的干式层压法、共挤出法、挤出涂布法、挤出层压法、热封法和使用锚涂剂的热层压法等。

63.另外,第一层11也可以构成为通过在第一面1a上涂布涂覆材料而形成的涂覆层。构成涂覆层的材料例如包含选自钛氧化物、硅氧化物、锆氧化物和铬组合物等无机物涂层、以及丙烯酸、聚碳酸酯、硅树脂和氟树脂等树脂涂层中的至少1种。此外,第一层11也可以是阳极氧化被膜层、通过等离子体处理等形成的表面修饰层、以及通过酸和/或碱等形成的改性物层等。

64.就这样的层叠体10而言,作为母材的铝合金箔1与以往的铝合金箔相比,高水平地兼顾耐盐水性和耐湿热性,因此适合于要求高耐盐水性和高耐湿热性的构件。例如,也适合于包装包含盐分的饮料、食品和药品等的包装材料、绝热材料和防水片材等建材、设置于海洋中的构件、船舶、航空、汽车和铁路等的机械部件、电气电子相关构件的防湿用或电磁屏蔽用的被覆材料、以及装饰材料。层叠体10可以进一步具备形成于第二面1b之上的树脂层。

65.如图4所示,层叠体10的制造方法具备通过上述铝合金箔1的制造方法来制造铝合金箔1的工序和形成第一层11的工序。换言之,层叠体10的制造方法具备:准备铸块的工序(s10)、对铸块进行冷轧而形成冷轧材的工序(s20)、对冷轧材进行退火的工序(s30)、以及形成第一层11的工序(s40)。在形成第一层11的工序(s40)中,通过任意的方法在第一面1a之上形成第一层11。如上所述,例如可以通过将预先成形的膜层粘接于第一面1a而形成第一层11,也可以通过将具有流动性的涂布材料涂布于第一面1a之上并进行固化而形成第一层11。

66.<变形例>

67.图5是表示本实施方式的铝合金箔1的制造方法的另一个例子的流程图。在图5所示的铝合金箔1的制造方法中,例如在冷轧工序(s20)中冷轧不夹着中间退火工序地进行多次后,实施最终退火工序(s30)。最终退火的条件与上述图2所示的铝合金箔1的制造方法的条件相同。

68.本发明人等发现,通过对以铝合金箔1成为上述组成的方式调整的铸块不经过均质加热处理和热轧地进行冷轧,从而制造高水平地兼顾耐湿热性和耐盐水性的铝合金箔1。此外,本发明人等确认了最终退火工序对铝合金箔1的拉伸伸长率的提高的贡献度比中间退火工序高。即,对于实施了最终退火工序而制造的铝合金箔1,与实施了中间退火工序但未实施最终退火工序而制造的铝合金箔1相比,确认了高水平地兼顾了铝合金箔1的屈服强度和拉伸伸长率。认为最终退火工序促进最终冷轧工序后的冷轧材的铝母相中固溶的添加元素从母相中排出,其结果是,铝合金箔1的拉伸伸长率提高。

69.在本实施方式的铝合金箔1的制造方法中,在对冷轧材进行退火的工序(s30)中,冷轧可以进行3次以上。在该情况下,可以进行多个中间退火。可以在连续实施多次冷轧后实施中间退火工序,然后进一步实施1次或多次冷轧。可以在实施1次冷轧后实施中间退火工序,然后进一步实施多次冷轧。

70.在本实施方式的铝合金箔1的制造方法中,在铝合金箔1的制造方法中,对冷轧材进行退火的工序(s30)可以仅作为中间退火工序来实施。即,在不进行最终退火工序而实现所要求的拉伸伸长率的情况下,对冷轧材进行退火的工序(s30)可以仅作为中间退火工序来实施。

71.本实施方式的铝合金箔1的制造方法可以在冷轧工序之前进一步具备对铸块进行均质化热处理的工序、和对实施了均质化热处理的铸块进行热轧的工序。在该情况下,均质化热处理只要在均质化热处理后的铸块的表面的上述第二相粒子的面积率为0.1%以下的条件下进行即可,例如在将加热温度设为300℃以上且500℃以下、将加热时间设为1小时以上且20小时以下的条件下进行。需要说明的是,优选在本实施方式的铝合金箔1的制造方法中,不实施进行上述均质化热处理的工序和进行热轧的工序。

72.本实施方式的层叠体10可以进一步具备形成于第二面1b之上的未图示的第二层。第二层可以具备与第一层同等的构成,也可以具备与第一层不同的构成。

73.实施例

74.如以下说明的那样,制作本实施方式的实施例和比较例的铝合金箔的试样,评价它们的耐盐水性、耐湿热性和表面硬度。

75.首先,使用组成不同的铝的铸块,通过以下所示的制造工序,制作表1和表2所示的

实施例和比较例的铝合金箔。

76.[表1]

[0077][0078]

[表2]

[0079][0080]

实施例1~10和比较例1~15、19的铝合金箔是通过对调整为规定的组成的铝的熔

液进行铸造而制作铝合金板,对铝合金板进行冷轧后,对冷轧材进行最终退火而制作的。比较例16、17的铝合金箔是通过对调整为规定的组成的铝的熔液进行铸造而制作铝合金板,对铝合金板进行均质化热处理后,进行冷轧和最终退火而制作的。比较例18的铝合金箔是通过对调整为规定组成的铝的熔液进行铸造而制作铝合金板,并对铝合金板进行冷轧而制作的。

[0081]

在实施例1~8、10和比较例2~15、19中,通过冷却速度设为约100℃/秒的熔解铸造,准备厚度为6mm的铝合金板。接下来,对铝合金板进行多次冷轧。多次冷轧夹着中间退火处理而实施。中间退火在将加热温度设为350℃、将加热时间设为3小时的条件下进行。接下来,对冷轧材进行最终退火。最终退火在将加热温度设为300℃、将加热时间设为3小时的条件下进行。由此,制成表1和表2所示的组成和厚度的铝合金箔。即,实施例1~8通过与比较例2~15同等的制造方法制造,实施例1~8与比较例2~15的不同点仅在于组成。

[0082]

在实施例9和比较例1中,首先,通过冷却速度设为1℃/秒以上且5℃/秒以下的熔解铸造,准备厚度为15mm的铝合金板。接下来,对铝合金板进行多次冷轧。多次冷轧夹着中间退火处理而实施。中间退火在将加热温度设为350℃、将加热时间设为3小时的条件下进行。接下来,对冷轧材进行最终退火。最终退火在将加热温度设为300℃、将加热时间设为3小时的条件下进行。由此,制成表1和表2所示的组成和厚度的铝合金箔。

[0083]

在比较例16中,通过冷却速度设为1℃/秒以上且5℃/秒以下的熔解铸造,准备厚度为15mm的铝合金板。接下来,对铝合金板实施均质加热处理。均质加热处理在将加热温度设为550℃、将加热时间设为10小时的条件下进行。接下来,对铝合金板进行多次冷轧。多次冷轧夹着中间退火处理而实施。中间退火在将加热温度设为350℃、将加热时间设为3小时的条件下进行。接下来,对冷轧材进行最终退火。最终退火在将加热温度设为300℃、将加热时间设为3小时的条件下进行。由此,制成表2所示的组成和厚度的铝合金箔。

[0084]

在比较例17中,通过冷却速度设为约100℃/秒的熔解铸造,准备厚度为6mm的铝合金板。接下来,与比较例16同样地对铝合金板实施均质加热处理。均质加热处理在将加热温度设为550℃、将加热时间设为10小时的条件下进行。接下来,对铝合金板进行多次冷轧。多次冷轧夹着中间退火处理而实施。中间退火在将加热温度设为350℃、将加热时间设为3小时的条件下进行。接下来,对冷轧材进行最终退火。最终退火在将加热温度设为300℃、将加热时间设为3小时的条件下进行。由此,制成表2所示的组成和厚度的铝合金箔。

[0085]

在比较例18中,通过冷却速度设为约100℃/秒的熔解铸造,准备厚度为6mm的铝合金板。接下来,对铝合金板进行多次冷轧,制成表2所示的组成和厚度的铝合金箔。在比较例18中,未实施最终退火工序。

[0086]

在实施例1~10和比较例1~19中,冷轧的条件以最终得到的各铝合金箔的与轧制方向平行和垂直的方向上的各表面粗糙度ra成为0.2μm以下的方式进行调整。表面粗糙度ra是jis b 0601(1982年度版)规定的中心线平均粗糙度ra。

[0087]

表1和表2所示的组成如下测定:将从如上所述制作的各铝合金箔测取的1.00g的试验片作为测定对象,使用电感耦合等离子体发光分析装置(株式会社岛津制作所制icps

‑

8100)进行测定。

[0088]

通过以下的评价方法对如此制成的各试样进行评价。评价结果示于表1~表4。需要说明的是,各试样中评价的表面设为上述中心线平均粗糙度ra为0.2μm以下的表面。

[0089]

<评价方法>

[0090]

(1)第二相粒子的数密度和面积率

[0091]

在各铝合金箔的表面的第二相粒子的数密度和面积率的测定中,使用通过扫描型电子显微镜(sem)观察上述中心线平均粗糙度ra为0.2μm以下的表面而得到的背散射电子图像。具体而言,首先,在随机选择的5个矩形视场中观察各试样表面的背散射电子图像。各矩形视场设为0.01228mm2的矩形视场(128.2μm

×

95.8μm)。利用三谷商事株式会社制图像处理软件winroof2018对各矩形视场的背散射电子图像进行二值化处理,由此提取当量圆直径为1.5μm以上的第二相粒子。关于背散射电子图像的观察条件,以存在于矩形视场图像内的轧制条纹和油坑等第二相粒子以外的要素在二值化处理前通过查找表变换的亮度提取而收敛于0以上且70~130以下的范围的方式设定明暗度、对比度和电子束的电压电流值。基于二值化处理的提取具体而言通过以下的方法进行。首先,为了除去在所得到的矩形视场图像内存在的轧制条纹和油坑等第二相粒子以外的要素,一边将上限值固定为255、将下限值在70~130之间调整,一边进行查找表变换的亮度提取。接下来,在阈值为1.0的条件下进行基于单一阈值的二值化处理后,对所提取的粒子删除当量圆直径小于1.5μm的粒子。对于这样提取的当量圆直径为1.5μm以上的第二相粒子,算出面内的数密度和面积率。

[0092]

(2)电阻率值

[0093]

各铝合金箔的电阻率值依据jis2525(1999年版),通过直流4端子法进行测定。测定器使用hioki制3541resistance hitester,测定端子使用hioki制9770。试验片为长方体,上述厚度为5μm以上且300μm以下,轧制方向的长度为200mm,与轧制方向垂直的方向的长度为15mm。测定端子间距离设为115mm,根据测定中得到的电阻值来算出电阻率值。

[0094]

(3)耐湿热性评价试验

[0095]

耐湿热性评价试验如下进行:将从各铝合金箔切出的40mm

×

40mm的试验片作为评价对象,将各试验片在通过施加大于大气压的压力而温度为120℃且湿度为100%的高温高湿气氛下静置12小时。测定试验后的重量相对于试验前的重量的增加量,根据高温高湿气氛下的表面的氧化腐蚀所致的重量增加量来评价耐湿热性。

[0096]

(4)耐盐水性评价试验

[0097]

耐盐水性评价试验以从各铝合金箔切出的15mm

×

10mm的试验片为评价对象,依据jis z 2371中规定的中性盐水喷雾试验的试验条件进行。喷雾时间设为48小时。接下来,在随机选择的5个矩形视场中观察各试样表面的背散射电子图像。各矩形视场设为0.01228mm2的矩形视场(128.2μm

×

95.8μm)。利用三谷商事株式会社制图像处理软件winroof2018对各矩形视场的背散射电子图像进行二值化处理,由此提取当量圆直径1.0μm以上的腐蚀(点蚀)发生部。关于背散射电子图像的观察条件,以存在于矩形视场图像内的轧制条纹和油坑等腐蚀(点蚀)发生部以外的要素在二值化处理前通过查找表变换的亮度提取而收敛于70~130以上且255以下的范围的方式设定明暗度、对比度和电子束的电压电流值。基于二值化处理的提取具体而言通过以下的方法进行。首先,为了除去在所得到的矩形视场图像内存在的轧制条纹和油坑等腐蚀(点蚀)发生部以外的要素,一边将下限值固定为0、将上限值在70~130之间进行调整,一边进行查找表变换的亮度提取。接下来,在阈值254的条件下进行基于单一阈值的二值化处理后,对所提取的腐蚀(点蚀)发生部删除当量圆直径小于1.0μm的腐蚀(点蚀)发生部。算出如此提取的当量圆直径为1.0μm以上的腐蚀

(点蚀)发生部的面积率,将根据5个矩形视场得到的算出结果的平均作为评价结果。

[0098]

(5)屈服强度和拉伸伸长率

[0099]

各铝合金箔的0.2%屈服强度和拉伸伸长率的测定使用东洋精机制作所制的strograph ves5d。本拉伸试验通过依据jis z 2241(2011年度版)中规定的拉伸试验方法的方法来实施。本拉伸试验中的试验片为长方体,上述厚度为5μm以上且300μm以下,轧制方向的长度为200mm,与轧制方向垂直的方向的长度为15mm。拉伸速度设为20mm/分钟。标点(例如卡盘部)间的距离设为100mm。试验装置使用东洋精机制作所制的strograph ves5d。

[0100]

(6)用1μm的过滤器过滤的第二相粒子中的铁含量

[0101]

从各铝合金箔中采集0.1g的试样,使各试样溶解于苯酚。将所得到的溶液用平均当量圆直径1μm的过滤器过滤,捕获第二相粒子。用酸和碱溶解捕获到的第二相粒子。酸使用盐酸75体积%和硝酸25体积%的溶液,碱使用5体积%的氢氧化钠水溶液。使用电感耦合等离子体发光分析装置(株式会社岛津制作所制icps

‑

8100)测定所得到的溶液中的铁的质量。将上述第二相粒子中的铁的质量除以溶解后的铝合金箔试样的总质量而得到的数值作为第二相粒子中的铁含量。

[0102]

在表3、表4、表5、表6中示出各评价结果。

[0103]

[表3]

[0104][0105]

[表4]

[0106][0107]

[表5]

[0108][0109]

[表6]

[0110][0111]

<评价结果>

[0112]

本发明人等对国际公开2018/123933号的铝合金箔进行了上述耐盐水性评价试验,结果确认到点蚀发生部的面积率为1.5%以上的事例。本发明人等进行了深入研究,结

果发现,实施例1~10的铝合金箔具有比国际公开2018/123933号的铝合金箔高的耐盐水性,且具有与国际公开2018/123933号的铝合金箔同等程度的耐湿热性。此外,本发明人等确认了实施例1~10的铝合金箔的屈服强度和拉伸伸长率满足上述各种用途中所要求的屈服强度和拉伸伸长率的各规格。即,在实施例1~10的铝合金箔中,高水平地兼顾了耐湿热性、耐盐水性、屈服强度和拉伸伸长率。

[0113]

实施例1~10的各铝合金箔包含铝、硅、0.4质量%以上且1.75质量%以下的锰、0.02质量%以上且0.08质量%以下的铁、0.00001质量%以上且0.03质量%以下的锌、0.00001质量%以上且0.02质量%以下的铜、以及0.00001质量%以上且0.01质量%以下的镁。此外,在实施例1~9的各铝合金箔中,硅和铁的含量的合计为0.1质量%以下,且锰的质量相对于硅和铁的合计质量的比率为7.0以上。此外,在实施例1~9的各铝合金箔中,当量圆直径为1.5μm以上的第二相粒子的面积率为1%以下,第二相粒子的数密度为10个/0.01228mm2以下,且电阻率值为3.0μωcm以上且5.0μωcm以下。在实施例1~9的各铝合金箔中,耐湿热性评价试验中的重量增加量为0.4g/mm2以下,耐盐水性评价试验中的点蚀发生部的面积率为1.0%以下,且拉伸试验中的0.2%屈服强度为100n/mm2以上,拉伸伸长率为5.0%以上。

[0114]

与此相对,在比较例1~19的铝合金箔中,组成、硅和铁的含量的合计、硅和铁的合计质量相对于锰的质量的比率、上述第二相粒子的面积率、以及电阻率值中的至少任一个偏离上述数值范围。在这样的比较例1~19的铝合金箔中,耐湿热性评价试验中的重量增加量、耐盐水性评价试验中的点蚀发生部的面积率、以及拉伸试验中的0.2%屈服强度和拉伸伸长率中的至少任一者比实施例1~10的铝合金箔差。特别是在铁的含量多于0.08质量%的比较例3、5、6、13、15的铝合金箔中,耐盐水性评价试验中的点蚀发生部的面积率超过1.0%。另外,在铁的含量少于0.03质量%的比较例14的铝合金箔中,耐湿热性评价试验中的重量增加量超过0.4g/mm2。

[0115]

对于通过与实施例1~10同等的制造方法制造但组成与它们不同的比较例1~15、19而言,例如在比较例3~6中,锰的质量相对于硅和铁的合计质量的比率低于7.0,并且耐盐水性评价试验中的点蚀发生部的面积率超过1.0%。在比较例3中,锰的含量低于0.4质量%,硅和铁的含量的合计超过0.1质量%。在比较例4中,锰的含量以及硅和铁的含量的合计在上述各自的数值范围内。在比较例5、6中,锰的含量为上述数值范围内,但硅和铁的含量的合计超过0.1质量%。在上述比率小于7.0的比较例3~6中,与上述比率为7.0以上的铝合金箔相比,al

‑

fe系第二相粒子或al

‑

fe

‑

si系第二相粒子大量形成,因此认为容易因盐水而产生点蚀。

[0116]

另外,在对冷轧前的铸块实施了均质化热处理的比较例16、17中,第二相粒子的面积率超过0.1%,且耐盐水性评价试验中的点蚀发生部的面积率超过1.0%。在比较例16、17中,硅和铁的合计质量相对于锰的质量的比率为上述数值范围内。在比较例16、17中,认为由于在冷轧前赋予了使第二相粒子生长的充分的热量,所以al

‑

fe系第二相粒子或al

‑

fe

‑

si系第二相粒子大量形成,容易因盐水而产生点蚀。

[0117]

另外,仅在冷轧后未实施最终退火工序这一点上与实施例1不同的比较例18中,仅电阻率值和拉伸伸长率比实施例1差。在比较例18中,没有实施最终退火工序,并且固溶于铝母相中的添加元素没有从母相中充分排出,因此认为其拉伸伸长率低于实施例1的拉伸

伸长率。

[0118]

应该认为本次公开的实施方式和实施例在所有方面都是例示而不是限制性的。本发明的范围不是由以上的实施方式和实施例示出,而是由权利要求书示出,旨在包括与权利要求书等同的意思以及范围内的所有的修正和变形。

[0119]

附图标记说明

[0120]

1a:第一面、1b:第二面、10:层叠体、11:第一层。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。