1.本发明涉及一种金属材料及其制造方法,尤其涉及一种低合金钢及其制造方法。

背景技术:

2.在现有工艺生产中,以naoh为代表的碱以及以nahco3为代表的易水解呈碱性的强碱弱酸盐等物质是应用非常广泛的基础性原料,这些溶液的ph值均>7,即溶液呈碱性。在拜耳法氧化铝的生产工艺中,就是用naoh作为溶剂从铝土矿中提取al2o3。但是,需要注意的是,碱性环境尤其是高温下的碱性环境,容易造成碳钢等金属材料发生脆性断裂,即通常的碱脆。

3.为了避免碳钢等钢材的碱脆,一般只能通过限制操作温度和碱性浓度的工艺措施才能维持产线的长周期运行,例如,,在hg/t 20581《钢制化工容器材料选用规定》中,便明确了未消应力碳钢在烧碱中的使用浓度及其对应的温度。但是,根据现有参考文献sh/t 3096-2012《高硫原油加工装置设备和管道设计选材导则》中所示,尽管消应力退火可以适当提高碳钢的适用浓度和温度,但当温度最大提高量是在20wt%naoh时,也仅仅只能从70℃提高到110℃,即提高约40℃。由此可见,消应力退火对提高碳钢适用温度是比较有限的,远不及拜耳法氧化铝等行业所需的高温浓碱的生产需求。20wt%naoh时,若温度≥110℃时,在sh/t 3096-2012中规定需要采用镍基合金,镍基合金可用于高温碱环境下而不发生碱脆。但是,镍基合金的成本十分高昂,其高昂的成本是氧化铝等行业所不能承受的,不利于生产。在氧化铝等行业,只能采用较低浓度和温度的工艺进行生产,制约了产线效能的发挥,因此经济型金属材料是氧化铝等行业突破温度-浓度导致碱脆瓶颈制约的期望所在。

4.公开号为cn201210578892.4,公开日为2013年4月3日,名称为“一种防止发生碱脆的反应容器”的中国专利文献,公开了一种防止发生碱脆的反应容器,其通过使用镍铬合金复合涂层且最外面还需用不沾涂层进行封闭以防止不锈钢反应器发生碱脆。

5.公开号为cn201220733591.x,公开日为2013年6月12日,名称为“一种内壁带有防腐不粘涂层的聚丙烯酰胺反应釜”的中国专利文献,公开了一种内壁带有防腐不沾涂层的聚丙烯酰胺反应釜,其通过用镍铬合金及其他微量稀土合金的复合金属涂层来防腐,其中的ni含量为80%,cr含量约占20%。此复合合金涂层外表面也还需用不沾涂层进行封闭处理才能防止不锈钢、碳钢等反应器发生碱脆。

6.在现有技术中,除了依靠实质上是镍铬合金的复合合金涂层进而防止碱脆外,其他现有技术大多都是采用工艺、结构等措施来防止碱脆。现有技术中并不存在使用基体材料,尤其是使用合金钢材料,进行防止碱脆的技术。

技术实现要素:

7.本发明的目的之一在于提供一种耐碱脆的低合金钢,其通过碳钢的合金化实现耐碱脆,同时在碱性环境中具有优良的耐均匀腐蚀性。本发明的耐碱脆的低合金钢有效应用于需防止发生碱脆的腐蚀环境,适用领域非常广泛,具有良好的推广应用价值和市场前景。

8.为了实现上述目的,本发明提供了一种耐碱脆的低合金钢,其含有质量百分比如下的下述化学元素:0<c≤0.4%、mn:0.02%~1.20%、si:0.05%~0.45%、cu:0.001%~0.75%、sn:0.001%~0.4%、sb:0.001%~0.35%。

9.进一步地,在本发明所述的耐碱脆的低合金钢中,其化学元素质量百分比为:

10.0<c≤0.4%、mn:0.02%~1.20%、si:0.05%~0.45%、cu:0.001%~0.75%、sn:0.001%~0.4%、sb:0.001%~0.35%,余量为fe及其他不可避免的杂质。

11.在本发明所述的耐碱脆的低合金钢中,各化学元素的设计原理如下:

12.c:在本发明所述的耐碱脆的低合金钢中,碳是提高强度的最经济元素,且是客观存在的,但碳又易于生成碳化物,对低合金钢的耐蚀性是不利的。因此在本发明所述的耐碱脆的低合金钢中控制c的质量百分比为0<c≤0.4%。

13.在一些优选的实施方式中,c的质量百分含量可以控制为0<c≤0.3%。

14.si:在本发明所述的耐碱脆的低合金钢中,si也是钢中固有且客观存在的元素,si元素含量过低是不现实的,且si元素固溶强化有利于提高钢的强度。但si含量过高,在提高强度的同时也会不利于钢板的加工性。综合考虑si对耐碱脆的低合金钢性能改善效果和不利因素,在本发明所述的耐碱脆的低合金钢中控制si的质量百分比在0.05%~0.45%之间。

15.在一些优选的实施方式中,si的质量百分含量可以控制在0.17%~0.37%之间。

16.mn:在本发明所述的耐碱脆的低合金钢中,mn也可以有效提高钢的强度,但易形成夹杂。若钢中的mn含量过高,组织偏析倾向会加重。因此,在本发明所述的耐碱脆的低合金钢中控制mn的质量百分比在0.02%~1.20%之间。

17.在一些优选的实施方式中,mn的质量百分比可以控制在0.1%~1.0%之间。

18.cu:在本发明所述的耐碱脆的低合金钢中,cu元素的添加有利于提高钢的耐碱脆性。但当cu含量过高时,在轧制过程中容易产生开裂倾向。为了防止轧制开裂倾向,需要严格控制cu的最高含量。因此,在本发明所述的耐碱脆的低合金钢中控制cu的质量百分比在0.001%~0.75%之间。

19.在一些优选的实施方式中,cu的质量百分含量可以控制在0.05%~0.55%之间。

20.sn:在本发明所述的耐碱脆的低合金钢中,sn元素的添加,同样有利于提高钢的耐碱脆性。但若钢中的sn含量过高,在轧制过程中容易产生开裂倾向。因此,为了防止轧制开裂倾向,在本发明所述的耐碱脆的低合金钢中控制sn的质量百分比在0.001%~0.4%之间。

21.在一些优选的实施方式中,sn的质量百分含量可以控制在0.05%~0.55%之间

22.sb:在本发明所述的耐碱脆的低合金钢中,sb元素的添加,同样有利于提高钢的耐碱脆性。但若钢中的sb含量过高,在轧制过程中容易产生开裂倾向。因此,为了防止轧制开裂倾向,在本发明所述的耐碱脆的低合金钢中控制sb的质量百分比在0.001%~0.35%之间。

23.在一些优选的实施方式中,sb的质量百分含量可以控制在0.003%~0.3%之间。

24.进一步地,在本发明所述的耐碱脆的低合金钢中,其还含有下述各元素的至少其中之一:

25.0<al≤0.4%;

26.0<v≤0.1%。

27.进一步地,在本发明所述的耐碱脆的低合金钢中,al和v元素含量满足:0<al≤0.25%;并且/或者0<v≤0.08%。

28.在上述技术方案中,本发明所述的耐碱脆的低合金钢中,al可以作脱氧剂,在炼钢过程中脱氧,提高钢材质量。因此,在本发明所述的耐碱脆的低合金钢中控制al的质量百分比为0<al≤0.4%。

29.在一些优选的实施方式中,al的质量百分含量可以控制为0<al≤0.25%。

30.同样的,v在钢中可以作为晶粒细化元素,起到细化晶粒的作用,进而提高钢的性能。因此,在本发明所述的耐碱脆的低合金钢中控制v的质量百分比为0<v≤0.1%。

31.在一些优选的实施方式中,v的质量百分含量可以为0<v≤0.08%。

32.进一步地,在本发明所述的耐碱脆的低合金钢中,其中不可避免的杂质元素至少包括s和p,其中p≤0.03%并且/或者s≤0.035%。

33.在本发明所述的耐碱脆的低合金钢中,s和p是客观存在,不可避免的杂质元素。钢中杂质元素p含量过高时,易产生冷裂。而若钢中s元素含量过高,则在热轧过程时易产生开裂。因此,为了保证低合金钢的性能,在本发明所述的耐碱脆的低合金钢中需要严格控制p的质量百分含量为p≤0.03%,s的质量百分含量为s≤0.035%。

34.进一步地,在本发明所述的耐碱脆的低合金钢中,其各化学元素质量百分含量满足下述各项的至少其中之一:

35.0<c≤0.3%;

36.mn:0.1%~1.0%;

37.si:0.17%~0.37%;

38.cu:0.05%~0.55%;

39.sn:0.002%~0.33%;

40.sb:0.003%~0.3%。

41.进一步地,在本发明所述的耐碱脆的低合金钢中,其微观组织为铁素体 珠光体。

42.进一步地,在本发明所述的耐碱脆的低合金钢中,其耐碱性均匀腐蚀率≤1mm/a。

43.进一步地,在本发明所述的耐碱脆的低合金钢中,其耐碱性均匀腐蚀率≤0.1mm/a。

44.相应地,本发明的另一目的在于提供一种具有耐碱脆的板材,该板材不仅具有优异的耐碱脆性,在碱性环境还中具有优良的耐均匀腐蚀性。

45.为了实现上述目的,本发明提出了一种由上述耐碱脆的低合金钢制得的板材。

46.进一步地,本发明所述的板材的制造方法,包括步骤:

47.(1)冶炼和铸造;

48.(2)轧制:控制板坯加热温度为1160~1270℃,控制终轧温度830~950℃;

49.(3)热处理:热处理温度为880~960℃,保温时间15min以上,然后空冷。

50.本发明的又一目的在于提供一种具有耐碱脆的焊管,该焊管不仅具有优异的耐碱脆性,在碱性环境中具有优良的耐均匀腐蚀性。

51.为了实现上述目的,本发明提出了一种由上述耐碱脆的低合金钢制得的焊管。

52.进一步地,本发明所述的焊管的制造方法,包括步骤:

53.(1)冶炼和铸造;

54.(2)轧制:控制板坯加热温度为1160~1270℃,控制终轧温度830~950℃,以得到热轧态板材或板卷;

55.(3)将热轧态板材或板卷焊接成型为焊管;

56.(4)焊管热处理:热处理温度为880~960℃,保温时间15min以上,然后空冷。

57.进一步地,本发明所述的焊管的制造方法,包括步骤:

58.(1)冶炼和铸造;

59.(2)轧制:控制板坯加热温度为1160~1270℃,控制终轧温度830~950℃;

60.(3)板材热处理:热处理温度为880~960℃,保温时间15min以上,然后空冷,得到热处理态板材或板卷;

61.(4)将热处理态板材或板卷焊接成型为焊管;

62.(5)焊管热处理:热处理温度为880~960℃,保温时间15min以上,然后空冷。

63.本发明的又一目的在于提供一种具有耐碱脆的无缝管,该无缝管不仅具有优异的耐碱脆性,在碱性环境中具有优良的耐均匀腐蚀性。

64.为了实现上述目的,本发明提出了一种由上述耐碱脆的低合金钢制得的无缝管。

65.进一步地,本发明所述的无缝管的制造方法,包括步骤:

66.(1)制得管坯;

67.(2)管坯加热:控制加热温度为1220~1280℃,保温时间≥40min;

68.(3)穿孔:控制穿孔温度为1120~1200℃;

69.(4)轧制:控制终轧温度830~950℃;

70.(5)热处理工艺:控制热处理温度为880~960℃,保温时间≥15min,然后空冷。

71.进一步地,在本发明所述的无缝管的制造方法中,在步骤(3)和(4)之间还具有步骤(3a)再加热:再加热温度为940~980℃,保温时间≥15min。

72.本发明所述的耐碱脆的低合金钢及其制造方法相较于现有技术具有如下所述的优点以及有益效果:

73.本发明通过对钢材化学元素成分的控制,创造性地设计出了一种耐碱脆的低合金钢,其通过碳钢的合金化实现耐碱脆性,使得低合金钢不仅具有优良的耐碱脆性,还同时具有优良的耐均匀腐蚀性,可以有效应用于需防止发生碱脆的腐蚀环境,适用领域非常广泛,具有良好的推广应用价值和市场前景。

74.相应地,通过本发明所述的耐碱脆的低合金制得的板材、焊管以及无缝管均同样具有上述优点以及有益效果。

附图说明

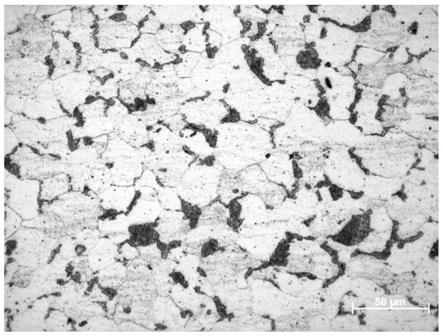

75.图1显示了本发明所述的耐碱脆的低合金钢具有实施例1的成分的板材或焊管或无缝管的金相组织形貌。

76.图2示意性显示了本发明所述的耐碱脆的低合金钢具有实施例1-7的成分的板材或焊管或无缝管经耐均匀腐蚀性性能测试的平均腐蚀速率。

具体实施方式

77.下面将结合具体的实施例和说明书附图对本发明所述的耐碱脆的低合金钢及其制造方法做进一步的解释和说明,然而该解释和说明并不对本发明的技术方案构成不当限定。

78.实施例1-7

79.表1列出了实施例1-7的耐碱脆的低合金钢的各化学元素的质量百分配比。

80.表1.(wt%,余量为fe和除了p、s以外其他不可避免的杂质)

[0081][0082]

实施例1-7的耐碱脆的低合金钢可以对应制得板材、焊管和无缝管,制得板材、焊管和无缝管的具体工艺参数列于表2-1、表2-2和表2-3之中。

[0083]

实施例1-1至实施例7-1中的耐碱脆的低合金钢对应制得的板材均采用以下步骤制得:

[0084]

(1)冶炼和铸造;

[0085]

(2)轧制:控制板坯加热温度为1160~1270℃,控制终轧温度830~950℃;

[0086]

(3)热处理:热处理温度为880~960℃,保温时间15min以上,然后空冷。

[0087]

表2-1列出了实施例1-1至实施例7-1的板材的制造方法中的具体工艺参数。

[0088]

表2-1.

[0089][0090]

实施例1-2至实施例3-2中的耐碱脆的低合金钢对应制得的焊管均采用以下步骤制得:

[0091]

(1)冶炼和铸造;

[0092]

(2)轧制:控制板坯加热温度为1160~1270℃,控制终轧温度830~950℃,以得到热轧态板材或板卷;

[0093]

(3)将热轧态板材或板卷焊接成型为焊管;

[0094]

(4)焊管热处理:热处理温度为880~960℃,保温时间15min以上,然后空冷。

[0095]

实施例4-2至实施例7-2中的耐碱脆的低合金钢对应制得的焊管均采用以下步骤制得:

[0096]

(1)冶炼和铸造;

[0097]

(2)轧制:控制板坯加热温度为1160~1270℃,控制终轧温度830~950℃;

[0098]

(3)板材热处理:热处理温度为880~960℃,保温时间15min以上,然后空冷,得到热处理态板材或板卷;

[0099]

(4)将热处理态板材或板卷焊接成型为焊管;

[0100]

(5)焊管热处理:热处理温度为880~960℃,保温时间15min以上,然后空冷。

[0101]

需要说明的是,在本发明中,实施例1-3中的制得的焊管相对于实施例4-7的焊管,均未经过板材热处理的步骤。

[0102]

表2-2列出了实施例1-2至实施例7-2的焊管的制造方法中的具体工艺参数。

[0103]

表2-2.

[0104][0105]

实施例1-3至实施例7-3中的耐碱脆的低合金钢对应制得的无缝管均采用以下步骤制得:

[0106]

(1)制得管坯;

[0107]

(2)管坯加热:控制加热温度为1220~1280℃,保温时间≥40min;

[0108]

(3)穿孔:控制穿孔温度为1120~1200℃;

[0109]

(3a)再加热:再加热温度为940~980℃,保温时间≥15min。

[0110]

(4)轧制:控制终轧温度830~950℃;

[0111]

(5)热处理工艺:控制热处理温度为880~960℃,保温时间≥15min,然后空冷。

[0112]

需要说明的是,在本发明中,实施例4-3至实施例7-3相对于实施例1-3至实施例3-3的无缝管制造工艺,其在完成步骤3中的穿孔后,不经过步骤3a的再加热处理步骤,直接进入步骤4的轧制步骤。

[0113]

表2-3列出了实施例1-3至实施例7-3的无缝管的制造方法中的具体工艺参数。

[0114]

表2-3.

[0115][0116]

将经过上述各化学元素设计和制造工艺得到的实施例1-7中的低合金钢、板材、焊管和无缝管的耐碱脆性以及耐均匀腐蚀性等相关性能进行测试,从而分别获得评价其各项性能的试验数据,具体测试项目和测试方法如下:

[0117]

1)耐碱脆性:

[0118]

将实施例1-7中的低合金钢制得的板材、焊管和无缝管加工成长方形薄板试样,并在试样两端对称打通孔;然后将试样弯曲成u型状,再将其加载至u型的两直边平行,试样之间及其与加载固定夹具之间均采用陶瓷环进行绝缘,以制备耐碱脆腐蚀试样。这种具有u型加载态的试样不仅可使试样保持塑性变形,还可具有较大的应力状态,比实际工程应用的受载状态更苛刻;再者,绝缘可杜绝试样间及其与夹具间的电化学腐蚀,从而客观评估试样的耐碱脆性。

[0119]

将上述试样在温度为125℃,碱浓度为20wt%naoh溶液中浸泡7天即168h。实验结束后用显微镜观察试样,具有本案实施例1-7成分的试样均未发生开裂,这说明其具有优异的耐碱脆性能。

[0120]

2)耐均匀腐蚀性:

[0121]

将实施例1-7中的低合金钢、板材、焊管和无缝管等取样裁切成长方形薄板样,清洗、称重、测量尺寸后,在温度为125℃,碱浓度为20wt%%naoh溶液中浸泡7天即168h。实验结束后,用显微镜观察,未发现点蚀等局部腐蚀,全部是均匀腐蚀。再次称重,用实验前后的质量差(即质量损失)除以试样表面积和试验时间算得失重法腐蚀率,以失重法腐蚀率大小判断耐碱均匀腐蚀性。

[0122]

表3列出了实施例1-7的低合金钢、板材、焊管和无缝管的相关性能参数。

[0123]

表3.

[0124]

[0125]

从表3可以看出实施例1-7中的低合金钢性能优异,耐碱均匀腐蚀率均≤1mm/a,同时u型加载试样全部未有裂纹(即未开裂),说明了低合金钢具有优良的耐碱脆性,同时有着优异的耐均匀腐蚀性。

[0126]

相比于普通的碳钢,本发明所述的低合金钢耐碱脆温度至少提高≥50℃,某些碱浓度区域,低合金钢耐碱脆温度提高≥100℃。相应的,实施例1-7中采用对应实施例中的耐碱脆低合金钢制成的板材、焊管以及无缝管,均具有优异的耐碱脆性和优良的耐均匀腐蚀性,适用领域非常广泛,具有良好的推广应用价值和市场前景。

[0127]

图1显示了本发明所述的耐碱脆的低合金钢在实施例1中的金相组织形貌。从图1中可以看出,本实施例中的耐碱脆的低合金钢的微观组织为铁素体 珠光体。

[0128]

图2示意性显示了本发明所述的耐碱脆的低合金钢在实施例1-7中低合金钢经耐均匀腐蚀性性能测试的平均腐蚀速率。

[0129]

如图2所示,γ

h

为实测的每小时腐蚀率,γ

y

为折算的年腐蚀率。从图2中可以看出,本实施例2-7的低合金钢的年腐蚀率γ

y

均<1.0mm/a,均达到一般耐蚀等级(0.1~1.0mm/a),而本实施例1的低合金钢的年腐蚀率γ

y

<0.1mm/a,实施例1达到耐蚀等级(0.01~0.1mm/a)。

[0130]

需要注意的是,以上所列举实施例仅为本发明的具体实施例。显然本发明不局限于以上实施例,随之做出的类似变化或变形是本领域技术人员能从本发明公开的内容直接得出或者很容易便联想到的,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。