1.本发明涉及金属表面处理技术领域,尤其涉及一种磷化液及其制备方法。

背景技术:

2.磷化液,是一种混合化学试剂,主要由磷酸、硝酸锌、硝酸、磷酸二氢锌、磷酸二氢锰、水配置而成。主要作业是在钢铁金属表面形成均匀致密磷化膜,提高钢铁耐腐蚀性、提高与油漆结合力及盐雾性能。现有的磷化液与钢铁表面接触,钢铁表面发生溶解,表面附近的磷化液中氢离子减少,ph值由3.0上升至4.6时,引起成膜反应,金属表面生成磷酸锌和磷酸锌铁皮膜,形成磷化膜。而溶解出的铁离子一部分作为磷化膜的构成成分被消耗掉,而另一部分反应成为铁分留在磷化处理液中,使磷化反应很难顺利进行。市场上采用加入氧化剂把二价铁离子氧化为三价铁离子,生成磷化铁,磷化铁(磷化渣)为有害固废固废。

技术实现要素:

3.针对现有技术中所存在的不足,本发明提供了一种磷化液,解决了现有磷化液使用中会有铁分残留,产生磷化渣固废技术问题。

4.为实现上述目的,本发明采用以下方案:

5.一种磷化液,包括以下重量百分比的组分:磷酸15

‑

35%、硝酸30

‑

50%、氧化锌10

‑

25%、碳酸锰4

‑

8%、促进剂1

‑

2.5%、络合剂0.5

‑

1.5%、氢氟酸、络合铁离子稳定剂3

‑

8%、去离子水若干份。

6.优选的,包括以下重量百分比的组分:磷酸28%、硝酸50%、氧化锌15%、碳酸锰5%、促进剂1%、络合剂1%、络合铁离子稳定剂5%、去离子水5%。

7.进一步,所述络合铁离子稳定剂为酒石酸钾钠。

8.进一步,所述促进剂为硝酸钴和氢氟酸。

9.更进一步,所述硝酸钴的重量百分比为0.5

‑

1.0%,所述氢氟酸的重量百分比0.5

‑

1.5%。

10.进一步,所述络合剂为柠檬酸。

11.具体的,通过磷酸、硝酸、氧化锌和碳酸锰制备磷酸二氢锌和磷酸二氢锰,所述磷酸二氢锌为成膜主要成分,在金属表面形成磷酸锌盐结晶膜层;所述磷酸二氢锰为成膜次要成分,在金属表面形成磷酸锰盐结晶膜层,结晶呈半球状态,提高膜层耐腐蚀性、耐碱性,减轻磷化膜生成厚度,减轻磷化膜重。

12.具体的,所述硝酸钴可以促进磷化膜上膜的速度,细化磷化结晶的颗粒度,提高磷化膜的耐腐蚀性。所述柠檬酸可络合三价铁离子,减少磷化渣产生。所述氢氟酸可以促进剂磷化膜上成膜的速度,细化磷化结晶,降低磷化液中游离的铝离子含量。所述络合铁离子稳定剂可以减少磷化液中铁离子产生。

13.本发明的目的之二在于提供一种所述磷化液的制备方法。

14.为实现上述目的,本发明采用以下方案:

15.所述磷化液的制备方法包括以下步骤:

16.1)按重量百分比称取磷酸、硝酸、氧化锌和碳酸锰、去离子水制备硝酸锌、磷酸二氢锌、硝酸锌、硝酸锰、磷酸二氢锰;

17.2)向步骤1)的溶液中依次加入硝酸钴、柠檬酸、酒石酸钾钠和氢氟酸,搅拌至全部溶解得到所述磷化液。

18.进一步,步骤2)的溶液温度低于40℃时,再依次加入硝酸钴、柠檬酸、酒石酸钾钠和氢氟酸,搅拌至全部溶解得到所述磷化液。

19.本发明采用的技术原理:

20.现有的磷化液与钢铁表面接触,钢铁表面发生溶解,表面附近的磷化液中氢离子减少,ph值由3.0上升至4.6时,引起成膜反应,金属表面生成磷酸锌和磷酸锌铁皮膜,形成磷化膜。通过加入铁离子络合稳定剂使铁离子稳定为二价铁离子,多余二价铁离子均参与成膜,使成膜膜层以磷酸铁为主,得到高p比值膜层,铁离子被消耗,从而不产生磷化渣。

21.本发明的有益效果:

22.1、无磷化渣产生,不用清理磷化渣(磷化渣为传统磷化液处理时产生,主要成分为磷酸铁,为有毒有害固废,处理需要专业机构回收,成本在5000

‑

10000元/吨);

23.2、环保产品不含镍,代替三元系含镍磷化液,解决了环保要求不能含镍的技术性问题,为后续废液处理节约成本,(镍为重金属,具有致癌性);

24.3、磷化成膜致密性好,耐碱性好、薄、药剂通用性强,适用于各类型钢铁涂装磷化处理。

附图说明

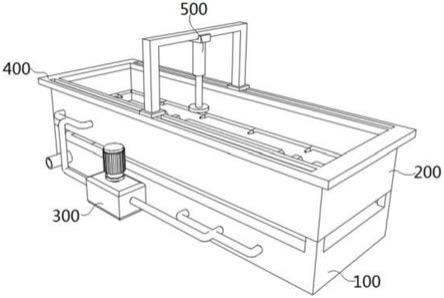

25.图1为本发明实施例3的铁板磷化电镜图。

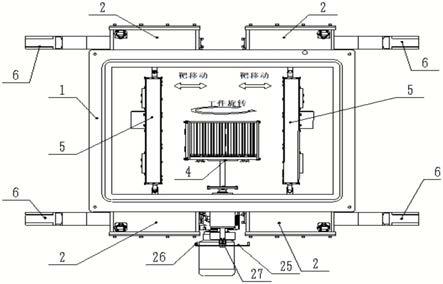

26.图2为本发明实施例4的不同条件下标准铁板磷化膜图。

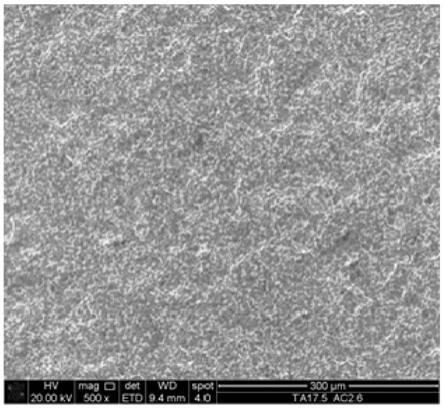

27.图3为本发明实施例5的电泳漆打码图。

28.图4为本发明实施例8的锈蚀检测图。

具体实施方式

29.下面结合附图及实施例对本发明中的技术方案进一步说明。

30.磷化参数及工艺情况:

31.工艺:脱脂

→

水洗

→

水洗

→

表调

→

磷化

→

水洗

→

水洗

32.磷化实施参数:

33.总酸度:18

‑

25

34.游离酸度:0.5

‑

1.5

35.促进剂:0.1

‑

0.2

36.温度:25

‑

40℃

37.实施例1磷化液

38.按照表1的配方组分准备磷化液原料。

39.表1.磷化液配方

[0040][0041]

实施例2磷化液的制备

[0042]

称取实施例1的配方1

‑

5的原料,向搅拌缸中加入去离子水、磷酸、硝酸后搅拌均匀,接着加入氧化锌,搅拌至氧化锌全部溶解;再加入碳酸锰搅拌至全部溶解;当搅拌缸溶液温度低于40℃时,向搅拌缸中依次加入硝酸钴、柠檬酸、酒石酸钾钠、氢氟酸,搅拌至全部溶解。

[0043]

实施例3处理铁板裸板

[0044]

采用实施例2配方1

‑

4制备得到的磷化液处理铁板裸板,其处理后如图1所示,磷化结晶均匀致密,结晶呈球状,磷化结晶球状态结晶,磷化膜呈以锰盐结晶为主。

[0045]

实施例4

[0046]

采用实施例2配方1

‑

5制备得到的磷化液处理标准铁板,如图2所示(从左到右为配方1

‑

5),配方1

‑

4的铁板磷化膜均匀致密,外观呈浅灰色,达到国家标准(gb/t 6807

‑

2001);配方5的铁板明显磷化膜颜色灰色偏红棕,且上半部分以及中间的磷化膜斑驳不均一。

[0047]

实施例5

[0048]

采用实施例2配方1制备得到的磷化液处理铁板磷化成膜薄,膜重在1.2

‑

1.6g/

㎡

,提高耐冲击性能,如图3所示,特别是有打码刻字要求的产品,能够保证打码刻字切割部分无掉漆(gbt9792

‑

2003)。

[0049]

实验步骤:

[0050]

1.退膜试液配置

[0051]

二水合乙二胺四乙酸四钠盐(edta四钠盐)90g/l

[0052]

三乙醇胺4g/l

[0053]

2.实验试片放入100℃烘箱中烘烤10分钟;

[0054]

3.冷却后用精密电子秤称取重量,精确至0.0001g,记录m1;

[0055]

4.试片在退膜液75

±

5℃的温度下浸渍5分钟,快速取出使用自来水冲洗,迅速浸渍90

‑

100℃去离子水烫洗5秒,再快速取出使用电吹风吹干;

[0056]

5.将实验试片放入100℃烘箱中烘烤10分钟;

[0057]

6.冷却后再次称重,记录m2

[0058]

7.计算

[0059]

符号说明:m为每平方米膜重,m1为退膜前试片重量,m2为退膜后试片重量,s为试片面积。

[0060]

实施例6盐雾性能检测

[0061]

人工模拟盐雾环境试验是利用一种具有一定容积空间的试验设备一一盐雾试验箱,在其容积空间内用人工的方法,造成盐雾环境来对产品的耐盐雾腐蚀性能质量进行考核。它与天然环境相比,其盐雾环境的氯化物的盐浓度,可以是一般天然环境盐雾含量的几倍或几十倍,使腐蚀速度大大提高,对产品进行盐雾试验,得出结果的时间也大大缩短。如在天然暴露环境下对某产品样品进行试验,待其腐蚀可能要1年,而在人工模拟盐雾环境条件下试验,只要几十个小时甚至更短,即可得到相似的结果。

[0062]

通过将实施例配方1

‑

4的磷化液处理后的铁板配合电泳漆能满足中性盐雾性能检测1000小时,而配方5的磷化液处理后的铁板配合电泳漆能满足中性盐雾性能检测600小时。

[0063]

盐雾机测定参数:

[0064]

表2

[0065][0066]

实施例7附着力检测

[0067]

将实施例2的配方1

‑

5的磷化液处理铁板后,检测附着力,配方1

‑

4,配合电泳漆附着力为0级,配方5配合电泳漆附着力为1级。

[0068]

附着力检测方法:

[0069]

采用划格法检测涂膜附着力方法

[0070]

采用划格法时,划针有采用11号缝纫机针的,在漆膜表面纵横垂直方向每格1mm各划6条条痕,切穿漆膜整个深度,然后手指轻轻触摸,漆膜应完全不脱落。

[0071]

根据iso标准,分为6个级:

[0072]

0级:漆膜完整,没有一个方格脱落;

[0073]

1级:切割交叉处漆膜脱落不大于5%;

[0074]

2级:漆膜脱落大于5%,不大于15%;

[0075]

3级:漆膜大片脱落,不大于35%;

[0076]

4级:漆膜大片脱落,不大于65%;

[0077]

5级:漆膜大片脱落,大于65%。

[0078]

实施例8锈蚀检测

[0079]

将实施例2配方1

‑

4的磷化液磷化板进行锈蚀检测,检测结果如图4所示,为配方1

‑

4的处理后的磷化板耐3%盐水,且2小时无锈蚀(gb/t6807

‑

2001)。

[0080]

检测方法:

[0081]

将磷化试样(已降至室温)立即浸人入3%的氯化钠(nacl)水溶液中,在15

‑

25℃下,保持规定的时间,取出试样,洗净、吹干,目视检查磷化表面是否出现锈蚀。

[0082]

编号:1(配方1)、2(配方2)、3(配方3)、4(配方4)、5(配方1 2)。

[0083]

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。