1.本发明涉及一种磁控等离子体成膜装置。

背景技术:

2.以往,作为磁控等离子体成膜装置,公知有具备成膜辊和与该成膜辊相对的磁控溅射单元的磁控溅射成膜装置。

3.在该磁控溅射装置中,利用磁控溅射单元生成磁场,由此,从靶释放出来的电子保持得较长,提高溅射的效率。

4.例如,提出了具备筒和在该筒的内部保持到磁轭的4个磁体的磁控溅射成膜装置(例如,参照下述专利文献1。)。在专利文献1中,4个磁体在剖视时分别呈具有固定于磁轭的固定边和位于该固定边的相反侧的对边的截面矩形形状。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2017

‑

150082号公报

技术实现要素:

8.发明要解决的问题

9.然而,在专利文献1所公开的结构中,生成与相邻的外侧的磁体和内侧的磁体相对应的隧道形状的磁场。

10.近年来,对磁控等离子体成膜装置要求较高的成膜速度。

11.不过,在上述的专利文献1的结构中,在获得较高的成膜速度方面存在极限。

12.本发明提供一种能够以较高的成膜速度成膜的磁控等离子体成膜装置。

13.用于解决问题的方案

14.本发明(1)包括磁控等离子体成膜装置,该磁控等离子体成膜装置具备:成膜辊;和磁控等离子体单元,其与所述成膜辊相对配置,所述磁控等离子体单元具备:旋转靶,其轴线在与所述成膜辊的轴线相同的方向上延伸;和磁体单元,其配置于所述旋转靶的径向内侧,在下述中所求出的角度θ是30度以下。

15.在所述旋转靶的外周面上,朝向所述旋转靶的圆周方向的一方向测定所述旋转靶的磁通密度的切线方向分量。

16.求出连结相当于所述磁通密度的最大的切线方向分量的点和所述旋转靶的中心的线段与连结相当于所述磁通密度的最小的切线方向分量的点和所述中心的线段所成的角度θ。

17.在该磁控等离子体成膜装置中,上述的角度θ小到30度以下,因此,在旋转靶的外周面上,与磁通密度的最大的切线方向分量相对应的等离子体和与磁通密度的最小的切线方向分量相对应的等离子体之间的周向上的距离较近,因此,能够使从旋转靶释放出来的电子的密度较浓的区域集中。其结果,能够以较高的成膜速度成膜。

18.本发明(2)包括(1)所述的磁控等离子体成膜装置,其中,所述磁体单元沿着周向依次具备第1磁极部、第2磁极部、第3磁极部、以及第4磁极部,所述第2磁极部和所述第3磁极部具有n极和s极中的一个磁极,所述第1磁极部和所述第4磁极部具有另一个磁极,在与所述旋转靶的轴线正交的剖视时,通过所述第2磁极部且沿着所述第2磁极部的磁化方向的假想线与通过所述第3磁极部且沿着所述第3磁极部的磁化方向的假想线以一边靠近所述成膜辊的中心一边汇集的方式交叉。

19.根据该磁控等离子体成膜装置,能够使角度θ可靠地变小到30度以下。因此,能够以更高的成膜速度成膜。

20.本发明(3)包括(1)或(2)所述的磁控等离子体成膜装置,其中,所述磁体单元沿着周向依次具备第1磁极部、第2磁极部、第3磁极部、以及第4磁极部,所述第2磁极部和所述第3磁极部具有n极和s极中的一个磁极,所述第1磁极部和所述第4磁极部具有另一个磁极,在与所述旋转靶的轴线正交的剖视时,通过所述第1磁极部且沿着所述第1磁极部的磁化方向的假想线与通过所述第4磁极部且沿着所述第4磁极部的磁化方向的假想线以一边远离所述成膜辊一边汇集的方式交叉。

21.根据该磁控等离子体成膜装置,能够使角度θ可靠地变小到30度以下。因此,能够以更高的成膜速度成膜。

22.本发明(4)包括(1)~(3)中任一项所述的磁控等离子体成膜装置,其中,所述磁体单元沿着周向依次具备第1磁极部、第2磁极部、第3磁极部、以及第4磁极部,所述第1磁极部、所述第2磁极部、所述第3磁极部、以及所述第4磁极部分别固定于固定构件,在与所述旋转靶的轴线正交的剖视时,呈具有固定于所述固定构件的固定边和位于与所述固定边相反的一侧的对边的大致矩形形状,所述对边与所述固定边之间的分开距离d同所述对边的长度l之比(d/l)是1.5以上。

23.根据该磁控等离子体成膜装置,能够使2点处的磁通密度的最大更大,使最小更小。因此,能够生成电子密度较高的等离子体,成膜效率优异。

24.发明的效果

25.本发明的磁控等离子体成膜装置能够以较高的成膜速度成膜。

附图说明

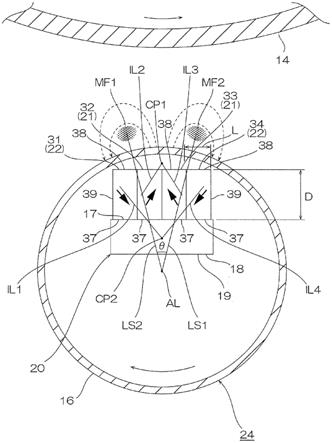

26.图1是作为本发明的一实施方式的磁控溅射成膜装置的剖视图。

27.图2是设置于图1的磁控溅射成膜装置的磁控等离子体单元的放大剖视图。

28.图3是图2所示的磁体单元的剖视图。

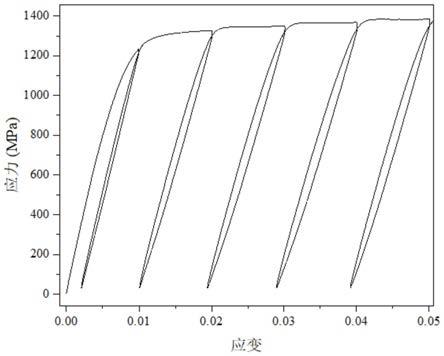

29.图4是表示实施例1和比较例1的旋转靶的磁通密度的切线方向分量与角度θ之间的关系的图表。

30.图5a~图5b是将第1磁极部和第4磁极部设为n极、将第2磁极部和第3磁极部设为s极的例子,图5a是剖视图,以及图5b是表示旋转靶的磁通密度的切线方向分量与角度θ之间的关系的图表。

31.图6是比较例1的磁体单元的剖视图。

具体实施方式

32.参照图1~图4而说明作为本发明的磁控等离子体成膜装置的一实施方式的磁控溅射成膜装置。

33.此外,在图3中,为了明确表示第1磁极部31~第4磁极部34(随后论述)的磁化方向(箭头),以未进行剖面线处理的方式描绘有磁体单元20(随后论述)。

34.如图1所示,磁控溅射成膜装置1是一边输送基材41、一边在基材41形成膜42(进行成膜)的卷对卷方式的成膜装置。磁控溅射成膜装置1具备输送部2和成膜部3。

35.输送部2具备输送壳体11、送出辊5、卷取辊6、引导辊27、以及真空泵26。

36.输送壳体11具有沿着输送方向延伸的大致箱形状。输送壳体11收纳送出辊5、卷取辊6以及引导辊27。

37.送出辊5和卷取辊6分别配置于输送壳体11内的输送方向上游侧端部和下游侧端部。

38.引导辊27在送出辊5和卷取辊6之间配置有多个。多个引导辊27以使基材41卷绕于成膜辊14的方式配置。

39.真空泵26设置于输送壳体11。

40.成膜部3具备成膜壳体12、成膜辊14以及多个磁控等离子体单元15。

41.成膜壳体12与输送壳体11连续,与输送壳体11一起构成真空腔室。成膜壳体12具有大致箱形状。成膜壳体12具有多个分隔壁25。多个分隔壁25朝向成膜辊14延伸。此外,在成膜壳体12设置有未图示的溅射气体供给装置。成膜壳体12收纳成膜辊14和多个磁控等离子体单元15。

42.成膜辊14的轴线沿着与基材41的输送方向和厚度方向正交的宽度方向。

43.多个磁控等离子体单元15相对配置于成膜辊14的径向外侧。多个磁控等离子体单元15以沿着成膜辊14的周向相互隔开间隔的方式配置。

44.在周向上相邻的磁控等离子体单元15由分隔壁25分隔开。由分隔壁25分隔开的空间构成成膜室10。成膜室10在成膜壳体12内(真空腔室)分隔有多个。在1个成膜室10设置有1个磁控等离子体单元15。多个磁控等离子体单元15各自具备等离子体壳体23、第1单元24以及第2单元28。

45.如图2所示,等离子体壳体23具有一侧朝向成膜辊14开口的大致箱形状。等离子体壳体23沿着成膜辊14的轴线延伸。等离子体壳体23收纳第1单元24和第2单元28。第1单元24和第2单元28以沿着成膜辊14的周向相互隔开间隔的方式相邻配置。第1单元24和第2单元28经由等离子体壳体23的开口面对成膜辊14。

46.第1单元24和第2单元28除了旋转靶16(随后论述)的旋转方向以外,是相同的结构。因此,详细说明第1单元24,简单地说明第2单元28。

47.如图3所示,第1单元24具备旋转靶16和磁体单元20。

48.旋转靶16具有圆筒形状,具有与成膜辊14的轴线平行的轴线al(剖视时的中心)。旋转靶16例如能够向与成膜辊14的旋转方向相反的朝向旋转(能够回旋移动)。旋转靶16与阴极源(未图示的)电连接,由此,能够作为阴极发挥作用。另外,在旋转靶16的外周面层叠有靶材料,也就是说,旋转靶16在外周面具有用于形成膜42的材料。作为材料,例如,可列举出含有从由in、sn、zn、ga、sb、nb、ti、si、zr、mg、al、au、ag、cu、pd、w构成的组选择的至少1种

金属的金属氧化物。具体而言,例如,可列举出铟锡复合氧化物(ito)等含铟氧化物、例如锑锡复合氧化物(ato)等含锑氧化物等。

49.磁体单元20收纳于旋转靶16的径向内侧。磁体单元20具备固定构件19、两个第1磁体21、以及两个第2磁体22。

50.固定构件19具有在成膜辊14的轴线方向上延伸的窄幅板形状,称为磁轭。固定构件19包括一个主面(厚度方向一个面)17和另一个主面18(厚度方向另一个面)。一个主面17和另一个主面18均是平坦面。一个主面17与成膜辊14相对。另一个主面18与一个主面17平行。作为固定构件19的材料,例如,可列举出铁等金属等。

51.两个第1磁体21和两个第2磁体22分别具有沿着成膜辊14的轴线方向延伸的四棱柱形状。两个第1磁体21和两个第2磁体22固定于固定构件19的一个主面17。两个第1磁体21和两个第2磁体22在固定构件19的宽度方向上相邻配置。具体而言,两个第1磁体21和两个第2磁体22在宽度方向上相互接触。

52.两个第1磁体21和两个第2磁体22在沿着固定构件19的宽度方向和厚度方向(相当于与旋转靶16的轴线正交的方向)的剖视时包括第1磁极部31、第2磁极部32、第3磁极部33、以及第4磁极部34。

53.第1磁极部31、第2磁极部32、第3磁极部33、第4磁极部34沿着周向一方向(该旋转靶16的旋转方向)依次配置。第1磁极部31、第2磁极部32、第3磁极部33、第4磁极部34朝向固定构件19的宽度方向一侧以相互接触的方式依次配置。

54.第2磁极部32和第3磁极部33由两个第1磁体21构成。这些第2磁极部32和第3磁极部33例如具有n极。第1磁极部31和第4磁极部34例如由第2磁体22构成。第1磁极部31和第4磁极部34具有s极。

55.在剖视时,第1磁极部31、第2磁极部32、第3磁极部33以及第4磁极部34分别具有同一形状的大致矩形形状。在剖视时,第1磁极部31、第2磁极部32、第3磁极部33以及第4磁极部34分别具有大致矩形形状,该大致矩形形状具有:固定边37,其固定于固定构件19的一个主面17;对边38,其位于与固定边37相反的一侧;以及两个侧边39,其连结固定边37和对边38的两端缘。

56.第1磁极部31、第2磁极部32、第3磁极部33以及第4磁极部34各自的固定边37配置于一个主面17。第1磁极部31、第2磁极部32、第3磁极部33以及第4磁极部34各自的对边38与固定构件19的一个主面17平行。第1磁极部31、第2磁极部32、第3磁极部33以及第4磁极部34的对边38沿着宽度方向连续,具体而言齐平(形成1个平坦面)。

57.另外,第1磁极部31、第2磁极部32、第3磁极部33以及第4磁极部34分别具有厚度方向长度比宽度方向长度长的尺寸。也就是说,对边38与固定边37之间的分开距离d同对边38的长度l之比(d/l)例如超过1,优选是1.4以上,更优选是1.5以上,进一步优选是1.6以上,特别优选是1.7以上。另外,上述的比(d/l)还例如是6以下。比(d/l)只要是上述的下限以上,就能够使随后论述的点max_p处的磁通密度的最大更大,另外,能够使随后论述的点min_p处的磁通密度的最小更小。由此,能够以更高的成膜速度对膜42进行成膜。

58.在剖视时,第1磁极部31、第2磁极部32、第3磁极部33以及第4磁极部34的磁化方向相对于固定构件19的厚度方向(相当于固定构件19的一个主面17的法线方向)(也相当于固定边37和对边38的相对方向)倾斜,另外,也相对于固定构件19的宽度方向倾斜。

59.例如,第2磁极部32和第3磁极部33各自的磁化方向随着在固定构件19的法线方向上远离成膜辊14而向固定构件19的宽度方向外侧倾斜。第1磁极部31和第4磁极部34各自的磁化方向随着在固定构件19的法线方向上靠近成膜辊14的中心而向固定构件19的宽度方向外侧倾斜。

60.更具体而言,在剖视时,通过第2磁极部32且沿着该第2磁极部32的磁化方向的假想线il2与通过第3磁极部33且沿着该第3磁极部33的磁化方向的假想线il3以一边靠近成膜辊14的中心一边汇集的方式交叉。因此,通过假想线il2和假想线il3交叉,能够使旋转靶16的表面的磁通集中。由此,隧道形状的两个磁场相互靠近,能够使随后论述的角度θ可靠地变小到30度以下。其结果,能够以更高的成膜速度成膜。

61.从两个假想线il2和il3的交叉点cp1到第2磁极部32的线段与从交叉点cp1到第3磁极部33的线段的所呈角度例如是135度以下,优选是90度以下,更优选是80度以下,另外,例如超过20度,优选是30度以上,更优选是40度以上。

62.另一方面,在剖视时,通过第1磁极部31且沿着该第1磁极部31的磁化方向的假想线il1与通过第4磁极部34且沿着该第4磁极部34的磁化方向的假想线il4以一边远离成膜辊14一边汇集的方式交叉。因此,通过假想线il1和假想线il4交叉,从而能够使旋转靶16的表面的磁通集中。由此,隧道形状的两个磁场相互靠近,能够使随后论述的角度θ可靠地变小到30度以下,能够以更高的成膜速度成膜。

63.从两个假想线il1和il4的交叉点cp2到第1磁极部31的线段与从交叉点cp2到第4磁极部34的线段的所呈角度例如是135度以下,优选是90度以下,更优选是是80度以下,另外,例如超过20度,优选是30度以上,更优选是40度以上。

64.作为第1磁体21和第2磁体22的材料,例如,可列举出钕磁体等永磁体。

65.如图2所示,第2单元28具备能够向与成膜辊14的旋转方向相同的朝向旋转的旋转靶16和上述的磁体单元20。

66.并且,在该一实施方式中,下述所求出的角度θ是30度以下。

67.在旋转靶16的外周面上,朝向旋转靶的圆周方向的一方向测定磁通密度的切线方向分量。求出连结相当于磁通密度的最大的切线方向分量的点max_p和旋转靶16的中心的线段ls1与连结相当于磁通密度的最小的切线方向分量的点min_p和中心的线段ls2所成的角度θ。角度θ例如是通过使用市场上销售的软件的、磁场的模拟求出的。

68.在此,说明通过上述的模拟获得的磁通密度的切线方向分量。

69.如图3所示,在第1单元24中,生成有从具有n极的第2磁极部32的对边38朝向具有s极的第1磁极部31的对边38的隧道形状的第1磁场mf1(以多个点描绘)。此外,在该一实施方式中,第2磁极部32是n极,第1磁极部31是s极,因此,只要在旋转靶16的周向上且是在从第1磁极部31朝向第2磁极部32的一方向上测定磁通密度的切线方向分量,就获得磁通密度的最小(也就是说,负侧的磁场的最强值)(参照图4的min_p)。

70.另外,生成有从具有n极的第3磁极部33的对边38朝向具有s极的第4磁极部34的对边38的隧道形状的第2磁场mf2(以多个点描绘)。在该一实施方式中,第3磁极部33是n极,第4磁极部34是s极,因此,只要在旋转靶16的周向上且是在从第3磁极部33朝向第4磁极部34的一方向上测定磁通密度的切线方向分量,就获得磁通密度的最大(也就是说,正侧的磁场的最强值)。(参照图4的max_p)。

71.因而,只要在旋转靶16的周向上且是在从第1磁极部31朝向第4磁极部34的一方向上测定磁通密度的切线方向分量,如图4所示,通常就能依次观察最小和最大。

72.对于第2单元28,也与第1单元24同样。

73.此外,相当于磁通密度的最大的切线方向分量的点max_p、和相当于最小的切线方向分量的点min_p与相当于磁通密度的切线方向分量的绝对值中的两个极大的点同义。

74.角度θ是由上述的两个线段ls1和ls2形成的角度中的成膜辊14侧的角度。

75.不过,在上述的角度θ超过30度的情况下,如以图4的虚线和图6所示那样,在旋转靶16的径向外侧,与磁通密度的最大的切线方向分量相对应的等离子体同与磁通密度的最小的切线方向分量相对应的等离子体之间的周向上的距离变远。因此,从旋转靶16释放出来的电子的密度较浓的区域分散。因此,在以较高的成膜速度成膜方面存在极限。

76.对此,在该一实施方式中,如图3所示,上述的角度θ小到30度以下,因此,在旋转靶16的径向外侧,与磁通密度的最大的切线方向分量相对应的等离子体同与磁通密度的最小的切线方向分量相对应的等离子体之间的周向上的距离变近。因此,能够使从旋转靶16释放出来的电子的密度较浓的区域集中。因此,能够以较高的成膜速度成膜。

77.此外,上述的成膜速度实际上是通过使用磁控溅射成膜装置1而在基材41形成膜42、将膜42的厚度乘以基材41的输送速度而得到的值除以旋转靶16的阴极电压而求出的。成膜速度也被称呼为动态速率。成膜速度的单位例如是[nm

·

m/秒/kw]。另外,成膜速度也能够通过使用市场上销售的软件的、稀薄流体的模拟求出。

[0078]

优选的是,上述的角度θ是27度以下,更优选是26度以下,进一步优选是25度以下,特别优选是23度以下。另外,通常是10度以上。只要角度θ是上述的下限以上,就能够抑制磁通密度过度变低,使等离子体持续地产生。

[0079]

接着,说明使用该磁控溅射成膜装置1而在基材41形成膜42的方法。

[0080]

首先,准备图1所示的磁控溅射成膜装置1。

[0081]

接下来,将纵长的基材41安放于磁控溅射成膜装置1。作为基材41,并没有特别限定,例如,可列举出高分子膜、玻璃膜(薄膜玻璃)等。作为高分子膜,例如,可列举出聚酯系膜(聚对苯二甲酸乙二醇酯(pet)膜、聚对苯二甲酸丁二酯膜、聚萘二甲酸乙二醇酯膜等)、聚碳酸酯系膜、烯烃系膜(聚乙烯膜、聚丙烯膜、环烯烃膜等)、丙烯酸系膜、聚醚砜系膜、聚芳酯系膜、密胺系膜、聚酰胺系膜、聚酰亚胺系膜、纤维素系膜、聚苯乙烯系膜。

[0082]

为了将基材41安放于磁控溅射成膜装置1,如图1所示,将基材41卷绕于送出辊5,接下来,一边利用多个引导辊27引导基材41的长度方向一端部,一边使该基材41卷绕于成膜辊14并卷取于卷取卷6。

[0083]

接下来,驱动真空泵26而将输送壳体11和成膜壳体12内设为真空。与此同时,从未图示的溅射气体供给装置向成膜壳体12内供给溅射气体。作为溅射气体,例如,可列举出氩等非活性气体、例如还含有氧的反应性气体等。

[0084]

接下来,一边从送出辊5朝向卷取辊6连续地输送基材41,一边对旋转靶16施加阴极电压。由此,电子从旋转靶16释放出来。

[0085]

于是,上述的电子在第1单元24和第2单元28各自的第1磁场mf1和第2磁场mf2这两者中保持得较长。

[0086]

于是,源自溅射气体的原子(具体而言,氩原子)与旋转靶16效率良好地碰撞,由

此,旋转靶16的材料的粒子从该旋转靶16附着于成膜辊14的外周面上的基材41。由此,如图1所示,利用溅射在基材41形成膜42。

[0087]

并且,在该磁控溅射成膜装置1中,上述的角度θ小到30度以下,因此,在成膜辊14的外侧,与磁通密度的最大的切线方向分量相对应的等离子体同与磁通密度的最小的切线方向分量相对应的等离子体之间的周向上的距离较近,因此,能够使从旋转靶16释放出来的电子的密度较浓的区域集中。因此,能够以较高的成膜速度在基材41形成膜42(成膜)。

[0088]

另外,在该磁控溅射成膜装置1中,在剖视时,通过第2磁极部32且沿着该第2磁极部32的磁化方向的假想线il2与通过第3磁极部33且沿着该第3磁极部33的磁化方向的假想线il3以一边靠近成膜辊的中心一边汇集的方式交叉,因此,能够使旋转靶16的表面的磁通集中。由此,隧道形状的两个磁场相互靠近,能够使上述的角度θ可靠地变小到30度以下。因此,能够以更高的成膜速度形成膜42。

[0089]

另外,在该磁控溅射成膜装置1中,在剖视时,通过第1磁极部31且沿着该第1磁极部31的磁化方向的假想线il1与通过第4磁极部34且沿着该第4磁极部34的磁化方向的假想线il4以远离旋转靶16的方式汇集从而交叉,因此,能够使旋转靶16的表面的磁通集中。由此,隧道形状的两个磁场相互靠近,能够使角度θ可靠地变小到30度以下。因此,能够以更高的成膜速度形成膜42。

[0090]

在该磁控溅射成膜装置1中,在第1磁极部31~第4磁极部34中,只要固定边37与对边38之间的分开距离d同固定边37的长度l之比(d/l)是1.5以上,就能够使磁通密度的最大的切线方向分量更大,另外,能够使磁通密度的最小的切线方向分量更小,因此,能够以更高的成膜速度在基材41效率良好地形成膜42。

[0091]

此外,在本实施方式中,磁控等离子体单元15具备能够旋转的圆筒形状的旋转靶16,因此,即使使上述的角度θ变小到30度以下,由于旋转靶16能够旋转,因此,在旋转靶16中,也在周向的范围内均匀地变薄。因此,能够以均匀的溅射、且以较高的成膜速度形成膜42。

[0092]

另外,在一实施方式中,使第1磁极部31、第2磁极部32、第3磁极部33以及第4磁极部34各自的磁化方向相对于固定构件19的法线方向和宽度方向倾斜,并将与磁通密度有关的角度θ设为30度以下,但将角度θ设为上述上限以下的方法并不限定于上述方法。

[0093]

<变形例>

[0094]

在以下的各变形例中,对于与上述的一实施方式同样的构件和工序,标注相同的参照附图标记,省略其详细的说明。另外,各变形例除了特别记载以外,能够起到与一实施方式态同样的作用效果。而且,能够适当组合一实施方式及其变形例。

[0095]

在一实施方式中,作为本发明的磁控等离子体成膜装置的一个例子,例示了磁控溅射成膜装置1,但例如也能够例示等离子体cvd成膜装置。

[0096]

在一实施方式中,第2磁极部32和第3磁极部33具有n极,第1磁极部31和第4磁极部34具有s极,但也可以相反。

[0097]

也就是说,如图5a所示,第1磁极部31和第4磁极部34是n极,第2磁极部32和第3磁极部33是s极。于是,只要在旋转靶16的周向上从第1磁极部31朝向第4磁极部34测定磁通密度的切线方向分量,就如图5b所示,首先,在第1磁场mf1中获得最大(max_p),接下来,在第2磁场mf2中获得最小(min_p),并且,根据这些求出角度θ。根据该变形例,也能够起到与一

实施方式同样的作用效果。

[0098]

实施例

[0099]

以下表示实施例、制造例、比较例以及比较制造例,进一步具体地说明本发明。此外,本发明并不被实施例、制造例、比较例以及比较制造例有任何限定。

[0100]

另外,在以下的记载中所使用的配合比例(比例)、物性值、参数等具体的数值能够替代为在上述的“具体实施方式”中所记载的、与它们相对应的配合比例(比例)、物性值、参数等相应记载的上限(定义为“以下”、“小于”的数值)或下限(定义为“以上”、“超过”的数值)。

[0101]

实施例1

[0102]

准备了一实施方式所记载的磁控溅射成膜装置1。

[0103]

第1磁极部31~第4磁极部34均具有表1所记载的剖视尺寸,磁化方向表示在图3中,如在表1所记载那样。

[0104]

实施例2

[0105]

调换第1磁极部31和第2磁极部32的磁极,另外,调换第3磁极部33和第4磁极部34的磁极,除此以外与实施例1同样地准备了磁控溅射成膜装置1。

[0106]

比较例1

[0107]

除了将第1磁极部31~第4磁极部34的剖视尺寸如表1所记载那样变更了以外,与实施例1同样地准备了磁控溅射成膜装置1。

[0108]

第1磁极部31~第4磁极部34均具有表1所记载的剖视尺寸,磁化方向表示在图6中,如表1所记载那样。

[0109]

实施例3~实施例7

[0110]

除了将第1磁极部31~第4磁极部34的磁化方向(il1~il4)和/或剖视尺寸如表1所记载那样变更了以外,与实施例1同样地准备了磁控溅射成膜装置1。

[0111]

此外,在上述的各实施例~比较例的第1磁极部31~第4磁极部34中,预先调整了磁化方向,以便成为表1所记载的磁化方向。

[0112]

制造例1

[0113]

使用实施例1的磁控溅射成膜装置1,并依据表2的记载,在基材41形成了膜42。

[0114]

比较制造例1

[0115]

使用比较例1的磁控溅射成膜装置1,并依据表2的记载,在基材41形成了膜42。

[0116]

<评价>

[0117]

针对实施例1、2和比较例1各自的磁控溅射成膜装置1、制造例1和比较制造例1各自的成膜物性,评价了下述的项目。

[0118]

将其结果记载于表1和表3。

[0119]

(1)角度θ

[0120]

通过使用以下的软件的、基于有限元法的磁场的模拟求出来角度θ。另外,将磁通密度与角度θ的测定中的测定方向(周向一方向)的关系表示在图4(实施例1和比较例1)和图5b(实施例2)中。

[0121]

软件名:jmag(株式会社jsol制)

[0122]

计算方法:有限元法

[0123]

(2)成膜速度a

[0124]

通过使用以下的软件的、稀薄流体的模拟求出来成膜速度。实施例1~实施例7的成膜速度作为将比较例1的成膜速度设为100时的比率求出。

[0125]

软件名:dsmc

‑

neutrals(株式会社wavefront制)

[0126]

计算方法:direct simulation monte carlo(dsmc:直接模拟蒙特卡罗)法

[0127]

(3)成膜速度b

[0128]

实测了制造例1和比较制造例1的成膜速度(动态速率)。成膜速度(动态速率)是通过膜42的厚度乘以基材41的输送速度而得到的值除以旋转靶16的阴极电压而求出来的。与比较制造例1的成膜速度相比,制造例1的成膜速度高27%。

[0129]

此外,如从表1和表3可知那样,实施例1和比较例1的成膜速度a(计算值)与制造例1和比较制造例1的成膜速度b(实测值)的成膜速度(进而,提高的程度)稍微偏离。这取决于以下的事由。

[0130]

即、在用于成膜速度a的算出的模拟中,在与旋转靶16的轴线正交的方向的截面(所谓的2维截面)中近似从旋转靶16释放出来的粒子的行动而计算,也就是说,未考虑轴线方向上的从旋转靶16释放出来的粒子的行动。另一方面,在成膜速度b的测定(实测)中,旋转靶16的轴线方向的作用包含(被考虑)于测定值。

[0131]

(4)电阻率

[0132]

利用加热对制造例1和比较制造例1各自的膜42进行了退火。利用四探针法测定了退火后的膜42的表面电阻。与比较制造例1的表面电阻相比,制造例1的表面电阻低15%。也就是说,导电性优异了。

[0133]

[表1]

[0134][0135]

[表2]

[0136]

基材41pet旋转靶16ito溅射气体氩与氧的混合气体成膜壳体12内的压力0.5pa旋转靶16的阴极电压2kw

基材41的输送速度1m/分

[0137]

[表3]

[0138][0139]

此外,上述发明提供为本发明的例示的实施方式,但这只不过是例示,并不限定性地解释。由本领域技术人员清楚的本发明的变形例包含于前述权利要求书中。

[0140]

产业上的可利用性

[0141]

本发明的磁控溅射成膜装置用于膜的成膜。

[0142]

附图标记说明

[0143]

1、磁控溅射成膜装置;14、成膜辊;15、磁控等离子体单元;16、旋转靶;19、固定构件;20、磁体单元;31、第1磁极部;32、第2磁极部;33、第3磁极部;34、第4磁极部;37、固定边;38、对边;l、对边的长度;d、分开距离;ls1、连结相当于磁通密度的最大的切线方向分量的点和中心的线段;ls2、连结相当于磁通密度的最小的切线方向分量的点和中心的线段;il1、从交叉点到第1磁极部的线段;il2、从交叉点到第2磁极部的线段;il3、从交叉点到第3磁极部的线段;il4、从交叉点到第4磁极部的线段。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。