1.本发明属于光催化剂的制备及结构调控技术领域,具体涉及一种类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶,还涉及一种类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶的制备方法。

背景技术:

2.光催化可直接利用太阳光降解有机污染物,具有能耗低、无二次污染和应用范围广等特点,是一种节能环保的有机污水处理技术,因而受到各国的普遍重视,并迅速成为各国学术界和产业界的研究热点。光催化反应的核心是半导体光催化剂,其光催化效率和循环稳定性是影响污染物去除效果的关键因素。研究最早和应用最广的半导体光催化剂是tio2,但其光催化效率不高。近年来,zno、cds、mos2、ag3po4、bi2wo6和类石墨相氮化碳(g

‑

c3n4)等新型半导体光催化材料相继被研发,其中,g

‑

c3n4具有相对较高的光催化活性,且廉价易得、安全无毒,是目前研究的热点之一。

3.在常温下g

‑

c3n4的禁带宽度约为2.7ev,对460nm以上的可见光缺乏吸收,且导电性差,光生电子

‑

空穴对容易复合,从而导致g

‑

c3n4的光催化效率受限。研究表明,通过利用负载材料作为支撑骨架来分散和固定纳米g

‑

c3n4在一定程度上有利于获得较高的有效比表面积而增强吸附能力,但光催化反应产生的强氧化自由基对负载材料具有强烈的腐蚀分解作用,会造成纳米g

‑

c3n4脱落、团聚和失效,这种腐蚀作用对于有机材质的负载材料尤其明显。由此可见,纳米g

‑

c3n4的自身团聚和光腐蚀效应会导致其不可持续发挥作用,是造成其循环稳定性不好的主要原因。然而,目前已报道的g

‑

c3n4在可见光照射条件下光催化降解有机污染物的效率普遍不高,彻底去除污染物需要耗费数个小时甚至更长时间,且循环稳定性不好,这严重制约了g

‑

c3n4在光催化处理工业废水有机污染物领域的进一步应用和推广,因此,如何大幅提高g

‑

c3n4的光催化效率和循环稳定性仍然是相关研究人员所面临的巨大挑战之一。

4.碳基材料,如富勒烯、碳纳米管和石墨烯等,通常具有较大的比表面积和丰富的孔结构,且自身的抗腐蚀性强,在吸附污染物方面具有广泛的应用。然而,单一的吸附作用使其对污染物的吸附一旦达到饱和状态就会失效,不能够持续去除污染物,吸附和光催化协同作用相较于单一的吸附作用或者光催化作用具有明显优势。将碳基材料作为载体可以为催化剂提供较高比表面积的支撑骨架,能够有效避免被催化剂腐蚀从而改善其循环稳定性;经过特殊表面修饰后,碳基材料能从溶液中选择性吸附特定的有机污染物并在表面富集,增加光生强氧化自由基与有机污染物分子的碰撞概率以加快反应速率;碳基材料还可以捕获纳米g

‑

c3n4导带中的光生电子以促进光生电荷分离,从而提高光催化反应效率。气凝胶是一种具有微孔、介孔和大孔多级分形网络结构的纳米材料,特别是石墨烯气凝胶、碳纳米管气凝胶和复合碳气凝胶等新型碳基气凝胶,兼具良好的导电性、优异的机械强度以及丰富的多级孔结构,如果以碳基气凝胶作为纳米g

‑

c3n4的载体,将纳米g

‑

c3n4与碳基气凝胶的优势进行有效结合,制备一种集吸附和光催化一体的复合气凝胶,可望同时解决纳米g

‑

c3n4光催化效率不高和循环稳定性不好等问题,获得高效可持续的新型光催化材料。

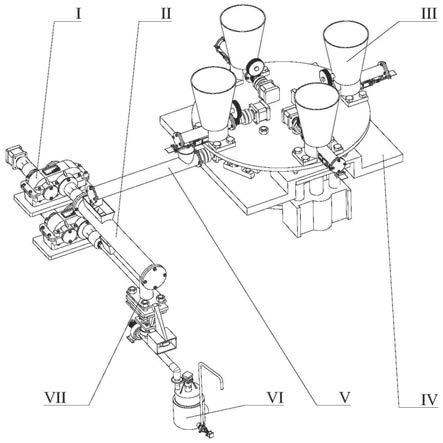

5.徐婧等人(国家发明专利公开号:cn110433849a,公开日:2020

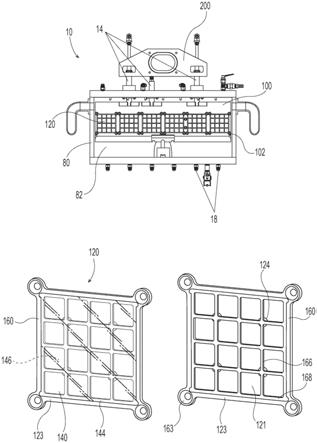

‑

10

‑

27)以三聚氰胺为原料,通过水热反应,制备得到pcno;将氧化石墨分散在水中,制备氧化石墨烯纳米片go分散液1,加入浓硝酸和浓硫酸,进行加热回流反应,过滤透析,即得ox

‑

gqds分散液;将pcno分散在水中,加入ox

‑

gqds分散液后搅拌混合,沉淀洗涤干燥后研磨,即得pcngd;将pcngd和氧化石墨分别分散在水中得pcngd分散液和go分散液2,混合超声,依次加入乙二胺、ctab并分别进行加热反应,冷却得pcngd/go水凝胶,冷冻干燥得pcngd

‑

goa光催化剂。

6.陶菲菲等人(国家发明专利公开号:cn111841607a,公开日:2020

‑

10

‑

30)利用二氧化硅气凝胶为硬模板,通过超声分散、振荡、溶剂热使前驱体进入硬模板的孔隙;通过热处理的方法,限域合成g

‑

c3n4纳米材料;通过hf溶液浸渍去除硬模板,从而得到多孔g

‑

c3n4纳米材料。

7.庄建东等人(国家发明专利公开号:cn108686697a,公开日:2020

‑

12

‑

29)将体相g

‑

c3n4粉末剥离制得二维纳米片状g

‑

c3n4,然后将其超声均匀分散于水中,制得悬浊液,再加入可溶性海藻酸盐,经剧烈搅拌后所得混合溶液倒入模具中进行冷冻干燥;将冻干后的块体材料放入固化剂溶液中固化后进一步经冷冻干燥,得到所述藻酸盐基复合g

‑

c3n4光催化气凝胶材料。

8.刘琳等人(国家发明专利公开号:cn106513027a,公开日:2017

‑

03

‑

22)利用纤维素为原料,氢氧化钠/尿素/水混合溶液为溶剂溶解得到纤维素溶液,经简单的化学交联制备纤维素气凝胶;采用挤压吸附法将三聚氰胺负载至纤维素气凝胶上,采用高温煅烧法将纤维素气凝胶转化为碳气凝胶,同时三聚氰胺转化为石墨相氮化碳气相沉积至碳气凝胶上,形成具有三维多孔结构的g

‑

c3n4/c气凝胶。

9.路建美等人(国家发明专利公开号:cn107715910a,公开日:2018

‑

02

‑

23)首先以双氰胺为原材料高温下煅烧制备片状氮化碳;再以苝四酸二酐和氮化碳为原料,咪唑为溶剂,在高温加热条件下制得苝四酸二酐的氮化碳;苝四酸二酐修饰的氮化碳和氧化石墨烯均匀分散在去离子水中,超声搅拌后转入到反应釜中进行反应,再经过冷冻干燥制得苝四酸二酐修饰氮化碳与氧化石墨烯组成的气凝胶复合材料。

10.朱永法等人(国家发明专利公开号:cn108479833a,公开日:2018

‑

09

‑

04)通过在马弗炉中煅烧双氰胺和硫脲的混合物得到体相氮化碳,然后将其分散于去离子水中并转移至水热釜中以一定温度保持一定时间,将得到的样品冷冻干燥后在氮气氛围下二次煅烧即可得到氧掺杂氮化碳气凝胶。

11.路建美等人(国家发明专利公开号:cn108855191a,公开日:2020

‑

09

‑

08)以双氰胺为前驱体,经过两次煅烧,制备氮化碳纳米片;将氮化碳纳米片分散于水中,原位生长偏钒酸银量子点,制备偏钒酸银量子点/氮化碳纳米片复合材料;将偏钒酸银量子点/氮化碳纳米片复合材料与氧化石墨烯进行水热反应,然后冷冻干燥,制备偏钒酸银量子点/氮化碳纳米片/石墨烯杂化气凝胶,为可见光响应的杂化气凝胶。

12.然而,上述报道所涉及到的气凝胶材料在光催化实验中对染料的吸附能力不足,光催化效率不高。

技术实现要素:

13.本发明的目的是提供一种类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶,与类石墨相氮化碳相比提高了光催化材料降解有机染料的降解效率和降解速率。

14.本发明的第二个目的是提供一种类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶的制备方法。

15.本发明所采用的技术方案是,一种类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶的制备方法,具体包括如下步骤:

16.步骤1,将尿素或三聚氰胺或尿素及三聚氰胺任意比混合的混合物研磨成粉,以8

‑

10℃/min的升温速率,从室温升温至530

‑

570℃,保持530

‑

570℃3

‑

4h,即可得到类石墨相氮化碳;

17.步骤2,将步骤1所得类石墨相氮化碳与蒸馏水混合,将混合液体进行超声震荡4

‑

6h,得到类石墨相氮化碳纳米片水系分散液;

18.步骤3,将步骤2所得到的类石墨相氮化碳纳米片水系分散液与氧化石墨烯水溶液以及维生素c水溶液混合,搅拌0.5

‑

1h使其充分混合均匀,然后将混合液体放入45

‑

55℃的烘箱中进行热处理0.5

‑

2.0h,得到前驱体溶胶;

19.步骤4,将步骤3得到的前驱体溶胶以4000

‑

4200r/min的转速进行高速离心,去除上层清液后得到湿凝胶;

20.步骤5,利用冷冻干燥机对步骤4得到的湿凝胶进行干燥处理即可获得类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶。

21.氧化铝坩埚可以是50ml或者100ml容积的。

22.本发明的特征还在于,

23.步骤2中,类石墨相氮化碳与蒸馏水的质量比为1:2000。

24.步骤3中,氧化石墨烯水溶液中的氧化石墨烯浓度为6mg/ml;步骤3中,维生素c水溶液中维生素c的浓度为100mg/ml;

25.步骤3中,类石墨相氮化碳纳米片水系分散液、氧化石墨烯水溶液、维生素c水溶液的体积比为6

‑

120:10:3。

26.步骤3中,步骤2所得到的类石墨相氮化碳纳米片水系分散液与氧化石墨烯水溶液以及维生素c水溶液的混合在25

‑

28℃水浴条件下进行。

27.步骤3中,氧化石墨烯为单层氧化石墨烯或少层工业级氧化石墨烯。

28.步骤4中,离心时间为3~10min。

29.步骤5中,在冷冻干燥机中快速冷冻时间为2

‑

3h;冷冻干燥为抽真空冷冻干燥,冷冻干燥时间为24

‑

26h。

30.本发明所采用的第二个技术方案是,一种类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶,采用上述的制备方法制备得到。

31.本发明的有益效果是:

32.(1)本发明方法的工艺简单、易于操作,制备得到的类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶具有比较均匀的颗粒结构,且光催化效率和循环稳定性都明显优于类石墨相氮化碳,本发明提供的类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶的制备方法有效地解决了类石墨相氮化碳光催化效率不高的问题,同时将类石墨相氮化碳与碳基气凝胶

有机地结合起来,提高了光催化材料降解有机染料的降解效率,得到了一种既环保又高效的用于净化有机污水的材料。

33.(2)本发明利用氧化石墨烯和石墨烯作为类石墨相氮化碳催化剂的载体材料,将类石墨相氮化碳、氧化石墨烯、石墨烯进行复合,进而提高类石墨相氮化碳光催化降解有机染料的效率。本发明所制备的气凝胶具有很高的光催化效率,在可见光条件下,经光照30min后对罗丹明b染料的去除率可达96.1%以上,光催化反应动力学常数为2.42h

‑1,与相同测试条件下类石墨相氮化碳相比,光降解效率提高了23.5%,反应速率提高了30.4%。

34.(3)本发明方法将类石墨相氮化碳、石墨烯和氧化石墨烯组装成为具有三维多孔结构的类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶,能够解决上述报道中存在的缺点,实现可见光条件下对水体有机污染物的高效去除。

附图说明

35.图1是本发明制备方法的流程图;

36.图2是本发明实施例1制备得到的气凝胶的sem图像(标尺为10μm);

37.图3是本发明实施例1制备得到的气凝胶的sem图像(标尺为1μm);

38.图4是本发明实施例1制备得到的气凝胶的tem图像(标尺为100nm);

39.图5是本发明实施例1制备得到的气凝胶的tem图像(标尺为5nm);

40.图6是本发明所制备的气凝胶光催化降解罗丹明b实验效果图;

41.图7是本发明所制备的类石墨相氮化碳光催化降解罗丹明b实验效果图。

具体实施方式

42.下面结合附图和具体实施方式对本发明进行详细说明。

43.本发明提供一种类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶的制备方法,如图1所示,具体包括如下步骤:

44.步骤1,将尿素或三聚氰胺或尿素及三聚氰胺任意比混合的混合物研磨成粉置于氧化铝坩埚中,将坩埚置于马弗炉中,以8

‑

10℃/min的升温速率,从室温升温至530

‑

570℃,保持在530

‑

570℃时3

‑

4h,即可得到类石墨相氮化碳;氧化铝坩埚可以是50ml或者100ml容积的。

45.步骤2,将步骤1所得类石墨相氮化碳与蒸馏水混合,将混合液体进行超声震荡4

‑

6h,得到类石墨相氮化碳纳米片水系分散液;

46.步骤2中,类石墨相氮化碳与蒸馏水的质量比为1:2000。

47.步骤3,将步骤2所得到的类石墨相氮化碳纳米片水系分散液与氧化石墨烯水溶液以及维生素c水溶液混合,搅拌0.5

‑

1h使其充分混合均匀,然后将混合液体放入45

‑

55℃的烘箱中进行热处理0.5

‑

2.0h,得到前驱体溶胶;

48.步骤3中,氧化石墨烯水溶液中的氧化石墨烯浓度为6mg/ml;步骤3中,维生素c水溶液中维生素c的浓度为100mg/ml;

49.步骤3中,类石墨相氮化碳纳米片水系分散液、氧化石墨烯水溶液、维生素c水溶液的体积比为6

‑

120:10:3。

50.步骤3中,步骤2所得到的类石墨相氮化碳纳米片水系分散液与氧化石墨烯水溶液

以及维生素c水溶液的混合在25

‑

28℃水浴条件下进行。

51.步骤3中,氧化石墨烯为单层氧化石墨烯或少层工业级氧化石墨烯。

52.步骤4,将步骤3得到的前驱体溶胶以4000

‑

4200r/min的转速进行高速离心,去除上层清液后得到湿凝胶;步骤4中,离心时间为3~10min。

53.步骤5,利用冷冻干燥机对步骤4得到的湿凝胶进行干燥处理即可获得类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶。

54.步骤5中,在冷冻干燥机中快速冷冻时间为2

‑

3h;冷冻干燥为抽真空冷冻干燥,冷冻干燥时间为24

‑

26h。

55.本发明还提供一种类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶,采用上述的制备方法制备得到。

56.实施例1

57.类石墨相氮化碳纳米片水系分散液、氧化石墨烯水溶液、维生素c水溶液的体积比12:10:3的类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶的制备。

58.首先,将30g尿素研磨成粉置于容积为50ml的氧化铝坩埚中,将坩埚置于马弗炉中,以10℃/min的升温速率,从室温升温至550℃,保持550℃4h,即可得到类石墨相氮化碳。

59.其次,将类石墨相氮化碳与蒸馏水质量比为1:2000混合,将混合液体进行超声震荡4h,得到0.5mg/ml的类石墨相氮化碳纳米片水系分散液。

60.第三,将0.5mg/ml的类石墨相氮化碳纳米片水系分散液与6mg/ml的氧化石墨烯水溶液以及100mg/ml的维生素c水溶液按体积比12:10:3进行混合,在25℃水浴条件下搅拌0.5h使其充分混合均匀,然后将混合液体放入50℃的烘箱中进行热处理0.5h,得到前驱体溶胶;氧化石墨烯为单层氧化石墨烯。

61.第四,将前驱体溶胶以4200r/min的转速进行高速离心3min,去除上层清液后得到湿凝胶。

62.最后,将得到的湿凝胶放入真空干燥机中冷冻2h,待样品完全凝固后开始抽真空,抽真空时间为24h,即可得到类石墨相氮化碳纳米片水系分散液、氧化石墨烯水溶液、维生素c水溶液的体积比12:10:3的类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶。图2

‑

3为本发明所制备的类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶的sem图像,图4

‑

5为本发明所制备的类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶的tem图像,由图2

‑

5可以看出,类石墨相氮化碳较为均匀地分散在石墨烯片层上,石墨烯和氧化石墨烯组装成为具有三维多孔结构的类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶,避免了类石墨相氮化碳堆叠成大颗粒的问题,改善了类石墨相氮化碳在体系中分散的均匀性。

63.如图6所示,本实施例所制备的气凝胶具有很高的光催化效率,在可见光条件下,经光照30min后对罗丹明b染料的去除率可达96.1%以上,光催化反应动力学常数为2.42h

‑1,与相同测试条件下类石墨相氮化碳相比(如图7所示),光降解效率提高了23.5%,反应速率提高了30.4%。

64.实施例2

65.类石墨相氮化碳纳米片水系分散液、氧化石墨烯水溶液、维生素c水溶液的体积比6:10:3的类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶的制备。

66.首先,将30g尿素研磨成粉置于容积为50ml的氧化铝坩埚中,将坩埚置于马弗炉

中,以8℃/min的升温速率,从室温升温至530℃,保持在530℃时4h,即可得到类石墨相氮化碳。

67.其次,将类石墨相氮化碳与蒸馏水质量比为1:2000混合,将混合液体进行超声震荡6h,得到0.5mg/ml的类石墨相氮化碳纳米片水系分散液。

68.第三,将0.5mg/ml的类石墨相氮化碳纳米片水系分散液与6mg/ml的氧化石墨烯水溶液以及100mg/ml的维生素c水溶液按体积比6:10:3进行混合,在28℃水浴条件下搅拌1h使其充分混合均匀,然后将混合液体放入45℃的烘箱中进行热处理2h,得到前驱体溶胶;氧化石墨烯为少层工业级氧化石墨烯。

69.第四,将前驱体溶胶以4000r/min的转速进行高速离心10min,去除上层清液后得到湿凝胶。

70.最后,将得到的湿凝胶放入真空干燥机中冷冻3h,待样品完全凝固后开始抽真空,抽真空时间为26h,即可得到类石墨相氮化碳纳米片水系分散液、氧化石墨烯水溶液、维生素c水溶液的体积比6:10:3的类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶。

71.实施例3

72.类石墨相氮化碳纳米片水系分散液、氧化石墨烯水溶液、维生素c水溶液的体积比120:10:3的类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶的制备。

73.首先,将30g尿素研磨成粉置于容积为50ml的氧化铝坩埚中,将坩埚置于马弗炉中,以9℃/min的升温速率,从室温升温至570℃,保持在570℃时3.5h,即可得到类石墨相氮化碳。

74.其次,将类石墨相氮化碳与蒸馏水质量比为1:2000混合,将混合液体进行超声震荡5h,得到0.5mg/ml的类石墨相氮化碳纳米片水系分散液。

75.第三,将0.5mg/ml的类石墨相氮化碳纳米片水系分散液与6mg/ml的氧化石墨烯水溶液以及100mg/ml的维生素c水溶液按体积比120:10:3进行混合,在26℃水浴条件下搅拌0.75h使其充分混合均匀,然后将混合液体放入55℃的烘箱中进行热处理1h,得到前驱体溶胶;氧化石墨烯为单层氧化石墨烯。

76.第四,将前驱体溶胶以4100r/min的转速进行高速离心8min,去除上层清液后得到湿凝胶。

77.最后,将得到的湿凝胶放入真空干燥机中冷冻2.5h,待样品完全凝固后开始抽真空,抽真空时间为25h,即可得到类石墨相氮化碳纳米片水系分散液、氧化石墨烯水溶液、维生素c水溶液的体积比120:10:3的类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶。

78.实施例4

79.类石墨相氮化碳纳米片水系分散液、氧化石墨烯水溶液、维生素c水溶液的体积比12:10:1的类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶的制备。

80.首先,将30g尿素研磨成粉置于容积为50ml的氧化铝坩埚中,将坩埚置于马弗炉中,以10℃/min的升温速率,从室温升温至550℃,保持550℃4h,即可得到类石墨相氮化碳。

81.其次,将类石墨相氮化碳与蒸馏水质量比为1:2000混合,将混合液体进行超声震荡4h,得到0.5mg/ml的类石墨相氮化碳纳米片水系分散液。

82.第三,将0.5mg/ml的类石墨相氮化碳纳米片水系分散液与6mg/ml的氧化石墨烯水溶液以及100mg/ml的维生素c水溶液按体积比12:10:1进行混合,在25℃水浴条件下搅拌

0.5h使其充分混合均匀,然后将混合液体放入50℃的烘箱中进行热处理0.5h,得到前驱体溶胶;氧化石墨烯为单层氧化石墨烯。

83.第四,将前驱体溶胶以4200r/min的转速进行高速离心3min,去除上层清液后得到湿凝胶。

84.最后,将得到的湿凝胶放入真空干燥机中冷冻2h,待样品完全凝固后开始抽真空,抽真空时间为24h,即可得到类石墨相氮化碳纳米片水系分散液、氧化石墨烯水溶液、维生素c水溶液的体积比12:10:1的类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶。

85.实施例5

86.类石墨相氮化碳纳米片水系分散液、氧化石墨烯水溶液、维生素c水溶液的体积比12:10:5的类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶的制备。

87.首先,将30g尿素研磨成粉置于容积为50ml的氧化铝坩埚中,将坩埚置于马弗炉中,以10℃/min的升温速率,从室温升温至550℃,保持550℃4h,即可得到类石墨相氮化碳。

88.其次,将类石墨相氮化碳与蒸馏水质量比为1:2000混合,将混合液体进行超声震荡4h,得到0.5mg/ml的类石墨相氮化碳纳米片水系分散液。

89.第三,将0.5mg/ml的类石墨相氮化碳纳米片水系分散液与6mg/ml的氧化石墨烯水溶液以及100mg/ml的维生素c水溶液按体积比12:10:5进行混合,在25℃水浴条件下搅拌0.5h使其充分混合均匀,然后将混合液体放入50℃的烘箱中进行热处理0.5h,得到前驱体溶胶;氧化石墨烯为单层氧化石墨烯。

90.第四,将前驱体溶胶以4200r/min的转速进行高速离心3min,去除上层清液后得到湿凝胶。

91.最后,将得到的湿凝胶放入真空干燥机中冷冻2h,待样品完全凝固后开始抽真空,抽真空时间为24h,即可得到类石墨相氮化碳纳米片水系分散液、氧化石墨烯水溶液、维生素c水溶液的体积比12:10:5的类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶。

92.实施例6

93.类石墨相氮化碳纳米片水系分散液、氧化石墨烯水溶液、维生素c水溶液的体积比12:10:3的类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶的制备,未经过热处理。

94.首先,将30g尿素研磨成粉置于容积为50ml的氧化铝坩埚中,将坩埚置于马弗炉中,以10℃/min的升温速率,从室温升温至550℃,保持550℃4h,即可得到类石墨相氮化碳。

95.其次,将类石墨相氮化碳与蒸馏水质量比为1:2000混合,将混合液体进行超声震荡4h,得到0.5mg/ml的类石墨相氮化碳纳米片水系分散液。

96.第三,将0.5mg/ml的类石墨相氮化碳纳米片水系分散液与6mg/ml的氧化石墨烯水溶液以及100mg/ml的维生素c水溶液按体积比12:10:3进行混合,在25℃水浴条件下搅拌0.5h使其充分混合均匀,得到前驱体溶胶;氧化石墨烯为单层氧化石墨烯。

97.第四,将前驱体溶胶以4200r/min的转速进行高速离心3min,去除上层清液后得到湿凝胶。

98.最后,将得到的湿凝胶放入真空干燥机中冷冻2h,待样品完全凝固后开始抽真空,抽真空时间为24h,即可得到类石墨相氮化碳纳米片水系分散液、氧化石墨烯水溶液、维生素c水溶液的体积比12:10:3的类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶。

99.实施例7

100.类石墨相氮化碳纳米片水系分散液、氧化石墨烯水溶液、维生素c水溶液的体积比12:10:3的类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶的制备,热处理2h。

101.首先,将30g尿素研磨成粉置于容积为50ml的氧化铝坩埚中,将坩埚置于马弗炉中,以10℃/min的升温速率,从室温升温至550℃,保持550℃4h,即可得到类石墨相氮化碳。

102.其次,将类石墨相氮化碳与蒸馏水质量比为1:2000混合,将混合液体进行超声震荡4h,得到0.5mg/ml的类石墨相氮化碳纳米片水系分散液。

103.第三,将0.5mg/ml的类石墨相氮化碳纳米片水系分散液与6mg/ml的氧化石墨烯水溶液以及100mg/ml的维生素c水溶液按体积比12:10:3进行混合,在25℃水浴条件下搅拌0.5h使其充分混合均匀,然后将混合液体放入50℃的烘箱中进行热处理2h,得到前驱体溶胶;氧化石墨烯为单层氧化石墨烯。

104.第四,将前驱体溶胶以4200r/min的转速进行高速离心3min,去除上层清液后得到湿凝胶。

105.最后,将得到的湿凝胶放入真空干燥机中冷冻2h,待样品完全凝固后开始抽真空,抽真空时间为24h,即可得到类石墨相氮化碳纳米片水系分散液、氧化石墨烯水溶液、维生素c水溶液的体积比12:10:3的类石墨相氮化碳/石墨烯/氧化石墨烯复合气凝胶。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。