1.本发明涉及农产品加工设备领域,具体地涉及一种丝网状农产品打散装置。

背景技术:

2.随着社会的发展,对于农产品原料在加工方面有了更多的变化,例如干萝卜丝、干菜丝、干笋丝等丝状农产品,在前期加工环节中,农产品需要在加工前进行切丝晾晒等处理工作,在晾晒过程中采用纵横堆叠的方式堆叠在一起,便于存储和晾晒,在晾晒处理后,由于农产品本身含有一定的糖分,在水分蒸发后,农产品体积缩小,容易粘在一起,密度变大,形成毯状的堆叠物,形成丝网状农产品,这种方式处理出来的农产品所占空间小,单位密度大,适合进行堆叠存储,在进入下一步工序之前,需要对丝网状农产品进行打散和除杂工作。随着丝网状农产品的需求量越来越大,传统的手工打散已经跟不上市场的脚步了,同时弊端也逐渐展现出来:1、劳动强度大,需要人工反复摔打丝网状农产品;2、手工摔散效率低下,无形中增加了人工成本,降低生产效益;3、手动打散程度不一,人为影响因素较大,难以达到统一的标准;4、人工打散环境不佳,容易混入杂物。在人工进行摔打后,还需要采取其他加工设备对丝网状农产品堆叠物进行进一步的加工处理。

3.针对目前的丝网状农产品打散环节,针对以下存在的问题制定了相对的方案:在目前的丝网状农产品打散环节,前期人工处理环节环境复杂,容易细小混入金属杂物,无法完全依赖人工肉眼检测出,打散设备加工方式通常是直接对丝网状农产品的堆叠物进行切割或者打碎的处理方式,这在一定程度上破坏了丝网状农产品本身的结构形状,降低了丝网状农产品的产品质量,产生了大量丝网状农产品的碎屑,增加了产品损耗,并且传统打散、检测、分装工序较为分散,使加工环节效率降低,影响企业生产效益。

技术实现要素:

4.本发明的主要目的在于克服现有技术的不足,提供一种丝网状农产品打散装置。

5.本发明采用如下技术方案来实现:一种丝网状农产品打散装置,其结构包括双层支架、第二打散机、第一打散机、升料带、金属检测仪、防护板、分料口、检测平台、水平传送带、活动支架、落料口,所述第一打散机安装在第二打散机上方,所述升料带安装于双层支架左侧,所述活动支架固接于升料带下方,所述检测平台放置于升料带左端下方,所述金属检测仪安装在检测平台上表面,所述分料口固接于检测平台左侧,所述水平传送带水平安装在检测平台上方,所述防护板安装在水平传送带上表面,所述落料口固接于在第二打散机下方,所述第一打散机包括鼓形外壳、打散结构、防护罩、驱动电机、导料出口、打散齿,所述打散结构安装在鼓形外壳内部,所述防护罩铰接于鼓形外壳右侧,所述打散齿固接在鼓形外壳内壁上,所述打散结构内的螺旋盘能够进行顺时针旋转导向;所述打散结构包括螺旋盘、圆柱钉、连接底座、打散斜块、固定圆盘,所述螺旋盘安装在连接底座上方,所述圆柱钉固接于螺旋盘外表面,所述打散斜块安装在螺旋盘两侧,所述连接底座安装在固定圆盘上表面;

所述打散斜块包括斜块主体、v形垫,所述v形垫安装在斜块主体下方斜面处,所述斜块主体通过螺栓连接于固定圆盘上方;所述升料带包括橡胶传送带、传动电机、传送带侧板、活动锁扣,所述橡胶传送带安装在传送带侧板内侧,所述传动电机固接于传送带侧板上方,所述活动锁扣安装在传送带侧板下表面;所述橡胶传送带包括弹性裙带、隔板、传送平板,所述隔板安装在传送平板上表面一侧,所述弹性裙带安装在传送平板两侧。

6.进一步的,所述第二打散机与第一打散机之间的前后安装距离为25cm,所述第一打散机安装位置与双层支架正面平齐。

7.进一步的,所述螺旋盘设有若干所述圆柱钉均匀分布于螺旋盘外表面。

8.进一步的,所述打散结构内打散斜块设有两块,所述打散斜块同向对称安装在固定圆盘上表面定位孔内。

9.进一步的,所述斜块主体侧面为光滑的弧面,所述斜块主体下端呈刀片状。

10.进一步的,所述传送平板与传送平板之间通过铰接方式连接在一起。

11.进一步的,所述橡胶传送带内设有两组弹性裙带,所述弹性裙带整体为环形带状安装于完整的传送平板上表面,所述传送带侧板安装传送平板两侧。

12.进一步的,所述弹性裙带外形呈裙带状。

13.进一步的,所述水平传送带为非金属传送带。

14.进一步的,所述第二打散机与第一打散机配置相同。

15.有益效果与现有技术相比,本发明的有益效果是:本发明的打散结构能够利用高速旋转产生的离心力,将丝网状农产品堆叠物与打散斜块接触,使打散斜块模拟人工摔打环节,不断使丝网状农产品堆叠物撞击腔壁,达到将丝网状农产品打散的目的,减轻了工人的劳动强度,并且能够使打散程度统一,保持丝网状农产品丝状特性的同时,减少了丝网状农产品在加工过程中的损耗,同时在生产线后方增加了金属检测仪,通过对打散后的丝网状农产品进行金属检测,能够将丝网状农产品中的细小金属及时发现并且剔除,提高了丝网状农产品的安全性,并且整合了打散、检测、分装为一体的生产线,大大的提高了丝网状农产品在加工环节中的效率,节省了大量时间。

附图说明

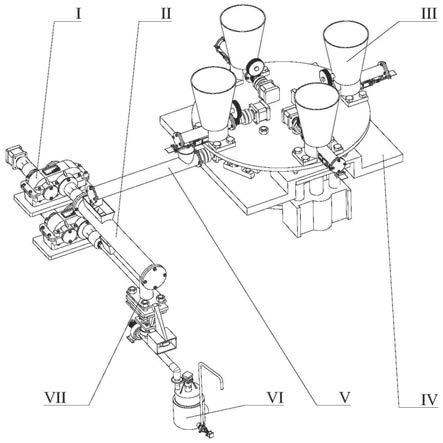

16.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:图1为本发明整体结构示意图。

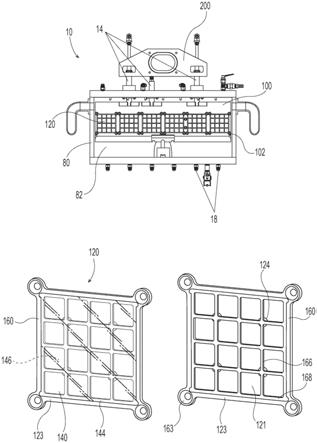

17.图2为本发明第一打散机的主视图。

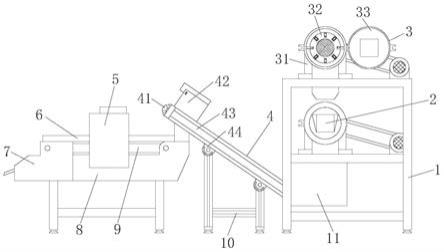

18.图3为本发明橡胶传送带的俯视图。

19.图4为本发明打散结构的主视图。

20.图5为本发明打散斜块的内部结构示意图。

21.图中:双层支架1、第二打散机2、第一打散机3、升料带4、金属检测仪5、防护板6、分料口7、检测平台8、水平传送带9、活动支架10、落料口11、鼓形外壳31、打散结构32、防护罩

33、驱动电机34、导料出口35、打散齿36、螺旋盘321、圆柱钉332、连接底座323、打散斜块324、固定圆盘325、斜块主体3241、v形垫3242、橡胶传送带41、传动电机42、传送带侧板43、活动锁扣44、弹性裙带411、隔板412、传送平板413。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.请参阅图1

‑

5,本发明提供一种丝网状农产品打散装置技术方案:其结构包括双层支架1、第二打散机2、第一打散机3、升料带4、金属检测仪5、防护板6、分料口7、检测平台8、水平传送带9、活动支架10、落料口11,所述第一打散机3安装在第二打散机2上方,所述第一打散机3与第二打散机2配和可进行进一步的精细加工,所述升料带4安装于双层支架1左侧,所述活动支架10固接于升料带4下方,所述升料带4升料方向为由下向上进行升料,所述升料带4为左高右低的设置方式,所述升料带4可由活动锁扣44与活动支架10配合调整具体高度与倾斜角度,所述检测平台8放置于升料带4左端下方,所述升料带4升起的物料最终会落于检测平台8上方的水平传送带9中,由水平传送带9由右向左进行物料输送,所述金属检测仪5安装在检测平台8上表面,所述金属检测仪5可检测物料中是否含有金属物件,所述分料口7固接于检测平台8左侧,所述水平传送带9水平安装在检测平台8上方,所述防护板6安装在水平传送带9上表面,所述防护板6防止丝网状农产品下落过程中偏离水平传送带9,所述落料口11固接于在第二打散机2下方,所述第二打散机2将打散后的丝网状农产品经过落料口11落于升料带4下端,所述第一打散机3包括鼓形外壳31、打散结构32、防护罩33、驱动电机34、导料出口35、打散齿36,所述打散结构32安装在鼓形外壳31内部,所述防护罩33铰接于鼓形外壳31右侧,所述防护罩33外侧设有入料口,所述打散齿36固接在鼓形外壳31内壁上,设有若干打散齿36均匀分布于鼓形外壳31腔壁上,所述打散结构32内的螺旋盘321能够进行顺时针旋转导向,所述螺旋盘321利用高速旋转的螺旋面将丝网状农产品堆叠物牵引至第一打散机3鼓形腔内,起到引导物料的作用,所述打散结构32包括螺旋盘321、圆柱钉332、连接底座323、打散斜块324、固定圆盘325,所述螺旋盘321安装在连接底座323上方,所述圆柱钉332固接于螺旋盘321外表面,所述打散斜块324安装在螺旋盘321两侧,如附图4所示,所述连接底座323安装在固定圆盘325上表面,所述打散结构32通过驱动电机34带动旋转,所述打散斜块324包括斜块主体3241、v形垫3242,所述v形垫3242安装在斜块主体3241下方斜面处,所述斜块主体3241通过螺栓安装于固定圆盘325上方,所述升料带4包括橡胶传送带41、传动电机42、传送带侧板43、活动锁扣44,所述橡胶传送带41安装在传送带侧板43内侧,所述传动电机42固接于传送带侧板43上方,所述传动电机42带动橡胶传送带41进行传动,传动方向为逆时针旋转,负责使升料带4将丝网状农产品由下向上进行输送,所述活动锁扣44安装在传送带侧板43下表面,所述橡胶传送带41包括弹性裙带411、隔板412、传送平板413,所述弹性裙带411安装在传送平板413两侧,所述隔板412安装在所述传送平板413上表面右侧,所述橡胶传送带41由隔板412分隔成多个区域,如附图3所示,所述第一打散机3与第二打散机2之间前后位置安装距离为25cm时,所述第一打散机3导料出口35可直

接将物料落于第二打散机2的入料口处,所述第一打散机3安装位置与双层支架1正面平齐,所述螺旋盘321设有若干所述圆柱钉322均匀分布于螺旋盘321外表面,所述圆柱钉322增大了螺旋盘321对丝网状农产品堆叠物的摩檫力,能够使丝网状农产品堆叠物被更快速更有效的拉入第一打散机3鼓形腔内,所述螺旋盘321所设的螺旋状外形能够增加与丝网状农产品堆叠物的接触面积,减少丝网状农产品堆叠物在第一打散机3内发生缠粘的现象,降低了第一打散机3的清理工作量,所述打散结构32内打散斜块324设有两块,所述打散斜块324同向安装在固定圆盘325上表面定位孔内,所述斜块主体3241连接的v形垫3242在安装时配合固定圆盘325上表面定位孔中的斜面进行自动定心,节省安装时间,所述v形垫3242的存在减少了打散斜块32与固定圆盘325之间的连接刚性,避免在发生缠粘堆积时因为瞬时旋转力过大而导致打散斜块32与固定圆盘325之间的固定螺钉发生断裂,所述斜块主体3241侧面为光滑的弧面,光滑的弧面能够增大与丝网状农产品的接触面积,所述丝网状农产品大多含有大量的糖分,在高速接触的过程中容易与设备缠粘在一起,甚至黏附于腔壁上,造成大范围的堆积,影响打散工序,所述斜块主体3241下端呈刀片状,如附图5所示,锋利的刀片状能够在打散丝网状农产品的过程中,进行周期性的切断,减少打散过程中产生缠粘的现象,有效的利用了两个打散斜块32之间的间距,后期可根据需求增加打散斜块32的数量,可控制丝网状农产品团絮状的大小,所述第一打散机3腔内发生严重的缠粘堆积情况时,可松开固定打散斜块324的固定螺钉,使打散斜块能够拆下,给发生缠粘堆积的丝网状农产品拥有足够的清理空间,所述打散斜块224的圆弧面能够直接与丝网状农产品堆叠物进行接触,在旋转过程中不断将丝网状农产品堆叠物拍出,所述传送平板413与传送平板413之间通过铰接方式连接在一起,所述橡胶传送带41内设有两组弹性裙带411,所述弹性裙带411整体为环形带状安装于传送平板413上表面,所述传送带侧板43安装在传送平板413两侧,所述弹性裙带411外形呈裙带状,所述水平传送带9为非金属传送带,减少金属零部件对金属检测仪5的干扰,避免影响其检测准确性,所述第一打散机3与第二打散机2配置相同,为了提升打散效率,所述第一打散机3转速低于第二打散机2转速。

24.本发明一种丝网状农产品打散装置的工作原理:当丝网状农产品打散装置使用时,闭合第一打散机和第二打散机的防护罩,启动驱动电机,由驱动电机带动第一打散机内部的打散结构顺时针高速旋转,将被人工分成若干块的丝网状农产品堆叠物,送入第一打散机防护罩外侧的送料口处,当丝网状农产品堆叠物接触到打散结构内的螺旋盘时,第一时间会与螺旋盘的螺旋面接触,因为丝网状农产品堆叠物外形分布有不规则的丝网状丝条,会与螺旋盘外表面所设的圆柱钉产生接触,被圆柱钉带动,在顺时针高速旋转的情况下,会顺着螺旋面螺旋方向向四周抛出,并被高速同向旋转的打散斜块拍中,顺着圆弧面向外侧飞出,如附图4所示,最终撞击至鼓形内腔腔壁上,不断与腔壁上的打散齿的尖端接触,致使较为致密的丝网状农产品堆叠物变得松散,第一打散机能够不断模拟人工进行摔打工作,在高速旋转的打散机中,原本经过晾晒和堆叠存储后的丝网状农产品堆叠物,经过一系列的摔打动作后,变得蓬松,丝条与丝条之间能够轻易的分离,斜块主体刀片状的下端可以使打散后的丝网状农产品呈现出被分割的团絮状,丝网状农产品最终呈现的松散程度可由驱动电机输出的旋转速度和打散斜块的数量和位置进行控制,经过第一步打散工序后的丝网状农产品,接着落入第二打散机,进行二次打散工作,第二打散机设置转速比第一打散机的转速高,经过二次打散工作后,丝网状农产品

松散程度大大统一,丝网状农产品丝状保存完整,便于后期人工的分离和除尘除杂工作,经过两次打散后的丝网状农产品经过落料口,落于升料带中,由升料带由下向上进行输送,升料带中设置的橡胶传送带能够承接打散后的团絮状丝网状农产品,由隔板隔出的区域可将团絮状丝网状农产品限制在隔板隔出的区域的区域被,避免因为传送带传输时的抖动而向后方跌落,如附图3所示,提高了传输效率,使升料带分批次有序的输送至水平传送带上方,会随着水平传送带由右向左进行输送,在经过金属检测仪时,金属检测仪会实时检测水平传送带上方的丝网状农产品中是否残留有金属物,若检测到金属物则发出警报,提醒工作人员发现金属残留物,由工作人员将金属残留物剔除,若未检测检测金属物,金属检测仪不发出警报,水平传送带持续将打散后的丝网状农产品输送至分料口处进行打包分装,便于进行后续的工作。

25.尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。