1.本发明涉及一种高速转子在线清灰装置。

背景技术:

2.高炉、转炉和焦炉煤气回收风机和加压风机是钢铁企业煤气回收利用的一个重要环节。它是利用鼓风机提高煤气的压力和流速来实现煤气的回收、输送和满足用户的需求的。

3.煤气的化学成分较为复杂,灰分较多。由于生产的连续性,煤气风机一般需要24小时连续运行,累计输送的煤气量越多,粉尘在叶轮附着的量也就越多。其中包含水汽和酸性气体,如so2、hcl、co2等。即使转炉煤气的除尘净化系统效果极好,但是粉尘仍然会有残留,长时间仍然会粘结到叶轮上一旦挂灰严重,不仅影响风机工作效率,能耗会有所上升。更重要的是,当积灰不均匀或者局部突然脱落,会造成动平衡状态变差,振动上升,影响设备运行安全。若大块积灰脱落甚至有可能产生叶片断裂或者机壳砸坏的设备事故,存在一定的安全隐患。经常清理,一定程度上影响生产进度。一般认定轴向振动值达到一定值时,会产生安全隐患,则需要进行停机清灰。

技术实现要素:

4.本发明提出一种高速转子在线清灰装置,采取的技术方案如下:一种高速转子在线清灰装置,包括叶轮,还包括主喷头、辅助喷头、压缩氮气喷头、供水供气管路、供水供气主路装配、供水供气控制柜和远程控制柜,主喷头和压缩氮气喷头均装于风机变径管道的入口处,主喷头装于靠近叶轮的位置处,主喷头的中心轴线与叶轮的中心轴线重合,主喷头向叶轮的前盘内侧面、后盘内侧面、叶片的叶盆面、叶片的叶背面以及风机入口通道的入口内壁同时喷水;压缩氮气喷头装于靠近叶轮的位置处,压缩氮气喷头向叶轮上叶片的叶盆面和叶片的叶背面喷气;辅助喷头装于叶轮入口前端的缩口法兰的前端,辅助喷头向风速前进的方向喷水雾;主喷头、辅助喷头和压缩氮气喷头均通过供水供气主路装配安装,供水供气控制柜与远程控制柜电连接,接受远程控制柜的操作与控制;供水供气控制柜通过电缆与供水供气主路装配连接,对其控制元器件进行控制;供水供气控制柜内布置供水供气的控制元件,远程控制柜内布置plc、触摸屏以及其他电气元器件;供水供气管路将主喷头、辅助喷头、供水供气主路装配、供水供气控制柜、压缩氮气喷头、外部水源和外部气源连接到一起,形成水通路或气通路,经连接法兰通入风机变径管道内部将水或气送入。

5.对本发明技术方案的优选,叶轮包括前盘、后盘和多个叶片,前盘和后盘平行,多个叶片均布设置在前盘和后盘之间,在后盘的外侧面上垂直延伸设置风机入口通道;在前

盘的前盘内侧面上、后盘的后盘内侧面上、叶片的叶盆面上、叶片的叶背面以及风机入口通道的入口内壁上均焊接不锈钢板,均进行表面钝化处理。对不锈钢全面酸洗钝化处理,清除各类油污、锈、氧化皮、焊斑等污垢,处理后表面变成均匀银白色,大大提高不锈钢抗腐蚀性能。

6.对本发明技术方案的优选,不锈钢板的厚度为0.5

‑

5mm。不锈钢板的厚度的选择,根据风机大小进行选择,不锈钢板通过超声波点焊焊接。

7.对本发明技术方案的优选,主喷头包括中心喷嘴、主喷管、至少一个的口沿喷嘴和至少一个的叶背叶盆喷嘴,主喷管与连接法兰连接,主喷管置于风机变径管道的内部,连接法兰装于风机变径管道的壳上;中心喷嘴装于主喷管最前端,中心喷嘴与主喷管同轴,中心喷嘴的喷射口与叶轮口沿之间的垂直距离l1,l1≥2mm;中心喷嘴正对叶轮的中心轴线;中心喷嘴为空心锥面散射喷嘴,散射角α3为45~90

°

,空心角α3为10~40

°

;所有的口沿喷嘴均倾斜装于主喷管的前段的外壁上,口沿喷嘴的中心轴线与叶轮的中心轴线之间形成锐角θ2, 所有的口沿喷嘴均布设置,口沿喷嘴对准叶轮的风机入口通道的入口内壁;口沿喷嘴为实心喷嘴,喷射角α1为10~45

°

;所有的叶背叶盆喷嘴均倾斜装于主喷管的前段的外壁上,所有的叶背叶盆喷嘴均布设置,所有的叶背叶盆喷嘴与所有的口沿喷嘴交替布置;口沿喷嘴位于中心喷嘴与叶背叶盆喷嘴之间;叶背叶盆喷嘴的中心轴线与叶轮的中心轴线之间形成锐角θ1, θ2>θ1,叶背叶盆喷嘴对准叶轮的上叶片的叶盆面和叶背面;叶背叶盆喷嘴为实心喷嘴,喷射角α2为5~30

°

;α1≥α2。

8.本发明,主喷头内的中心喷嘴对准表面钝化的不锈钢叶轮的中心线喷水,口沿喷嘴对准叶轮的风机入口通道的入口内壁喷水,叶背叶盆喷嘴对准叶轮的的上叶片的叶盆面和叶背面喷水;主喷头的设置,对叶轮从多个角度实施喷水,结合叶轮自身的高速旋转清灰,能有效地避免叶轮上附着煤灰。

9.对本发明技术方案的优选,压缩氮气喷头包括氮气喷头和氮气喷管,氮气喷头装在氮气喷管的最前端,氮气喷管与连接法兰连接,氮气喷管置于风机变径管道的内部,连接法兰装于风机变径管道的壳上;氮气喷头对准叶轮的上叶片的叶盆面和叶背面。

10.对本发明技术方案的优选,辅助喷头包括雾化喷头和雾化喷管,雾化喷头装在雾化喷管的最前端,雾化喷管与连接法兰连接,雾化喷管置于风机直管道的内部;雾化喷头朝风速前进的方向喷水雾。

11.对本发明技术方案的优选,供水供气管路、主喷头、供水供气主路装配、供水供气控制柜和外部水源形成水通路;供水供气管路、辅助喷头、供水供气主路装配、供水供气控制柜和外部水源形成水通路;供水供气管路、压缩氮气喷头、供水供气主路装配、供水供气控制柜和外部气源形成气通路。

12.本发明与现有技术相比的有益效果是:本发明装置内,主喷头和压缩氮气喷头均装于风机变径管道的入口处,辅助喷头装于叶轮入口前端的缩口法兰的前端,辅助喷头向风速前进的方向喷水雾;供水供气控制柜控制主喷头、压缩氮气喷头和辅助喷头的喷淋和清洗节奏,表面钝化不锈钢叶轮边高速旋转边清灰。

附图说明

13.图1为本发明高速转子在线清灰装置的立体布置图(图中隐藏了风机的机壳)。

14.图2为本发明高速转子在线清灰装置的现场布置主视图。

15.图3为图2的俯视图。

16.图4为图3中的d处放大视图。

17.图5为叶轮的示意图。

18.图6为图5中的a处放大视图。

19.图7为图5中的b处放大视图。

20.图8为图5中的c处放大视图。

21.图9为叶轮内叶片的安装位置图。

22.图10为图9中的e处放大视图。

23.图11为主喷头的第一视图。

24.图12为主喷头的第二视图。

25.图13为主喷头内的中心喷嘴和内口沿喷嘴与叶轮的喷射路径示意图。

26.图14为主喷头内的叶背叶盆喷嘴与叶轮的喷射路径示意图。

27.图15为本实施例的供水供气主路装配的立体示意图。

28.图16为图15的主视图。

29.图17为本实施例的流体原理图。

具体实施方式

30.下面对本发明技术方案进行详细说明,但是本发明的保护范围不局限于所述实施例。

31.为使本发明的内容更加明显易懂,以下结合附图1

‑

图17和具体实施方式做进一步的描述。

32.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

33.本实施例以,煤气风机为例,进一步描述技术方案。

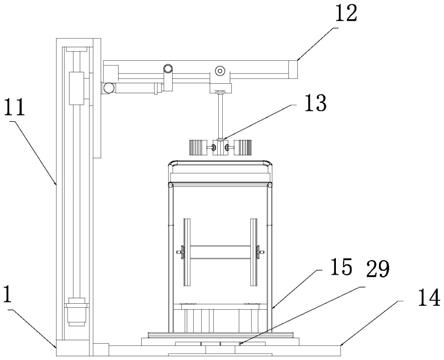

34.如图1和2所示,一种高速转子在线清灰装置,包括叶轮1、主喷头2、辅助喷头3、压缩氮气喷头7、供水供气管路9、供水供气主路装配4、供水供气控制柜5和远程控制柜6。

35.如图1和2所示,主喷头2和压缩氮气喷头7均装于风机变径管道8的入口处,主喷头2装于靠近叶轮1的位置处,主喷头2的中心轴线与叶轮1的中心轴线重合,主喷头2向叶轮1的前盘内侧面11、后盘内侧面12、叶片的叶盆面15、叶片的叶背面16以及风机入口通道的入口内壁13同时喷水;压缩氮气喷头7装于靠近叶轮1的位置处,压缩氮气喷头7向叶轮1上叶片的叶盆面15和叶片的叶背面16喷气。

36.如图1和2所示,辅助喷头3装于叶轮1入口前端的缩口法兰81的前端,辅助喷头3向风速前进的方向喷水雾。

37.本实施例中,主喷头2和压缩氮气喷头7均装于风道入口处,供水供气控制柜5控制主喷头2和压缩氮气喷头7的喷淋和清洗节奏,叶轮1边高速旋转边清灰。

38.如图5、6、7和8所示,本实施例中,煤气风机内的叶轮1包括前盘、后盘和多个叶片,前盘和后盘平行,多个叶片均布设置在前盘和后盘之间,在后盘的外侧面上垂直延伸设置风机入口通道;在前盘的前盘内侧面11上、后盘的后盘内侧面12上、叶片的叶盆面15上、叶片的叶背面16以及风机入口通道的入口内壁13上均焊接不锈钢板14,均进行表面钝化处理;对不锈钢全面酸洗钝化处理,清除各类油污、锈、氧化皮、焊斑等污垢,处理后表面变成均匀银白色,大大提高不锈钢抗腐蚀性能。

39.如图5、6、7、8、9和10所示,不锈钢板的厚度为0.5

‑

5mm,通过超声波点焊焊接在前盘的前盘内侧面11上、后盘的后盘内侧面12上、叶片的叶盆面15上、叶片的叶背面16以及风机入口通道的入口内壁13上,并且,不锈钢板14进行表面钝化处理,起到防腐的作用。

40.如图6、7和8所示,在前盘内侧面11和后盘内侧面12上都是整面焊接不锈钢板14,在风机入口通道的入口内壁13面上,是风机入口通道的整条入口内壁13面焊接不锈钢板14。

41.如图10所示,叶轮1上叶片的叶盆面15和叶背面16上焊接的不锈钢板14采用包覆的方式设置,不锈钢板14将叶片整个包裹,利用不锈钢板14很好的起到防腐的作用。

42.如图1所示,主喷头2、辅助喷头3和压缩氮气喷头7均通过供水供气主路装配4安装,供水供气控制柜5与远程控制柜6电连接,接受远程控制柜6的操作与控制;供水供气控制柜5通过电缆与供水供气主路装配4连接,对其控制元器件进行控制。

43.供水供气主路装配4主要为管道、阀、支架等,这为已知技术,本领域技术人员已知。供水供气主路装配4内的水路连接供水泵,给主喷头2和辅助喷头7供水;供水供气主路装配4内的气路连接外部的气源;本实施例中,气源优选为0.3

‑

1mpa的压缩氮气。

44.如图1所示,供水供气控制柜5内布置供水供气的控制元件,远程控制柜6内布置plc、触摸屏以及其他电气元器件。供水供气控制柜5就地接线,供水供气控制柜5为防爆控制柜,接线应符合防爆标准。

45.如图1所示,供水供气管路9将主喷头2、辅助喷头3、供水供气主路装配4、供水供气控制柜5、压缩氮气喷头7、外部水源91和外部气源92连接到一起,形成水通路或气通路,经连接法兰82通入风机变径管道8内部将水或气送入。

46.如图3所示,本实施例中,连接法兰82为,到现场配焊安装。

47.本实施例中,具体为:供水供气管路9、主喷头2、供水供气主路装配4、供水供气控制柜5和外部水源91形成水通路。

48.主喷头2的供水通路,连接外部的供水系统,即水源;本实施例中,供水系统为本技术领域内的已知技术,本领域技术人员已知。主喷头2 向表面钝化的不锈钢叶轮1的前盘的前盘内侧面11上、后盘的后盘内侧面12上、叶片的叶盆面15上、叶片的叶背面16以及风机入口通道的入口内壁13喷水。

49.供水供气管路9、辅助喷头3、供水供气主路装配4、供水供气控制柜5和外部水源91形成水通路。

50.辅助喷头3的供水通路,连接外部的供水系统,即水源;本实施例中,供水系统为本技术领域内的已知技术,本领域技术人员已知。辅助喷头3向风机风速前进的方向喷水雾。

51.供水供气管路9、压缩氮气喷头7、供水供气主路装配4、供水供气控制柜5和外部气源92形成气通路。

52.压缩氮气喷头7的供气通路,连接外部的气源;本实施例中气源优选0.3

‑

1mpa的压缩氮气。压缩氮气喷头7向表面钝化的不锈钢叶轮1的叶片的叶盆面15和叶片的叶背面16喷射压缩氮气。

53.如图2和3所示,供水供气主路装配4内的现场配管边界41内管现场根据实际情况配做,管径与入口管径一致。

54.如图15、16和17所示,本实施例的供水供气主路装配4优选,供水供气主路装配4包括角钢焊接成的底架4

‑

16,供水供气主路装配4内设置供水通路和供气通路。

55.供气通路内的管道两端均为第一活结接头4

‑

3,气路管道上设置第一防爆电磁阀4

‑

1、第一压力变送器4

‑

15、启动三联件4

‑

14和第一球阀4

‑

13。

56.供水通路内的管道一端设置第二活结接头4

‑

4,管道另一端设置第二球阀4

‑

7,水路管道上在第二球阀4

‑

7前端设置第一过滤器4

‑

12,水路管道上设置立式管道泵4

‑

10,立式管道泵4

‑

10的两端均连接出入口变径管4

‑

11,一个出入口变径管4

‑

11与第一过滤器4

‑

12连接,另一个出入口变径管4

‑

11连接第二过滤器4

‑

8;第二过滤器4

‑

8与出入口变径管4

‑

11之间设置密封垫4

‑

9;第二过滤器4

‑

8的前端水路管道上设置第三球阀4

‑

7,第三球阀4

‑

7前端水路管道上设置第二压力变送器4

‑

6,第二压力变送器4

‑

6的前端水路管道上设置第二防爆电磁阀4

‑

5。

57.本实施例中,第一过滤器4

‑

12选用20目的过滤器,第二过滤器4

‑

8选用100目的过滤器,有效地保证了过滤进入主喷头2和辅助喷头3内的水的杂质,避免对风机叶轮造成影响。

58.供水供气主路装配4的安装优选,靠近面墙安装,具体位置可根据现场确定。

59.如图17所示,流体的工作原理如下:水源,提供0.3mpa水,接入水路管道,经第二活结接头4

‑

4,经过第一过滤器4

‑

12后进入立式管道泵4

‑

10,后再经过第二过滤器4

‑

8后供给主喷头2和辅助喷头3。

60.气源,提供0.6mpa压缩氮气,接入气路管道,经第一球阀4

‑

13接入启动三联件4

‑

14后经过第一压力变送器4

‑

15供给氮气喷头7。

61.本实施例中,第二活结接头4

‑

4优选为高平台法兰球阀dn40、第一过滤器4

‑

12优选,y型过滤器20目dn40带法兰;立式管道泵4

‑

10优选,防爆型立式管道泵isg20

‑

160流量2.5扬程32m带法兰;第二过滤器4

‑

8优选y型过滤器100目dn40带法兰。

62.如图11和12所示,本实施例中,优选的主喷头2结构如下:主喷头2包括中心喷嘴21、主喷管22、至少一个的口沿喷嘴23和至少一个的叶背叶盆喷嘴24,主喷管22与连接法兰82连接,主喷管22置于风机变径管道8的内部,连接法兰82装于风机变径管道8的壳上。

63.本实施例中,主喷头2内口沿喷嘴23和叶背叶盆喷嘴24的数量优选两个或者三个。

64.如图11和13所示,中心喷嘴21装于主喷管22最前端,中心喷嘴21与主喷管22同轴,中心喷嘴21的喷射口与叶轮1口沿17之间的垂直距离l1,l1≥2mm;中心喷嘴21正对叶轮1的中心轴线;中心喷嘴21为空心锥面散射喷嘴,散射角α3为45~90

°

,空心角α3为10~40

°

。本实施例中这些参数的优选,为经过无数次试验而得出的最优参数。

65.如图13所示,中心喷嘴21对准表面钝化的不锈钢叶轮1的中心线喷水。

66.如图12、13和14所示,所有的口沿喷嘴23均倾斜装于主喷管22的前段的外壁上,口

沿喷嘴23的中心轴线与叶轮1的中心轴线之间形成锐角θ2, 所有的口沿喷嘴23均布设置,口沿喷嘴23对准叶轮1的风机入口通道的入口内壁13;口沿喷嘴23为实心喷嘴,喷射角α1为10~45

°

。

67.如图13所示,所有的口沿喷嘴23对准叶轮1的风机入口通道的入口内壁13喷水。

68.如图11和14所示,所有的叶背叶盆喷嘴24均倾斜装于主喷管22的前段的外壁上,所有的叶背叶盆喷嘴24均布设置,所有的叶背叶盆喷嘴24与所有的口沿喷嘴23交替布置;口沿喷嘴23位于中心喷嘴21与叶背叶盆喷嘴24之间;叶背叶盆喷嘴24的中心轴线与叶轮1的中心轴线之间形成锐角θ1, θ2>θ1,叶背叶盆喷嘴24对准叶轮1的上叶片的叶盆面15和叶背面16;叶背叶盆喷嘴24为实心喷嘴,喷射角α2为5~30

°

;α1≥α2。

69.如图14所示,所有的叶背叶盆喷嘴24对准叶轮1的的上叶片的叶盆面15和叶背面16喷水。

70.本实施例的主喷头2的设置,对叶轮1从多个角度实施喷水,结合叶轮1自身的高速旋转清灰,能有效地避免叶轮上附着煤灰。

71.本实施例中,压缩氮气喷头7包括氮气喷头和氮气喷管,氮气喷头装在氮气喷管的最前端,氮气喷管与连接法兰82连接,氮气喷管置于风机变径管道8的内部,连接法兰82装于风机变径管道8的壳上;氮气喷头对准叶轮1的上叶片的叶盆面15和叶背面16。

72.如图17所示,本实施例中的氮气喷头优选,水气复合喷嘴1.5l 2l。

73.本实施例中,辅助喷头3包括雾化喷头和雾化喷管,雾化喷头装在雾化喷管的最前端,雾化喷管与连接法兰82连接,雾化喷管置于风机直管道的内部;雾化喷头朝风速前进的方向喷水雾。

74.本实施例中,远程控制柜6内布置plc、触摸屏以及其他电气元器件。

75.远程控制柜6上具有参数设置,可设置最高水压力范围0.25

‑

1.0mpa和最低水压力范围设置0.1

‑

1.0mpa,最高气压力范围0.25

‑

1.0mpa和最低气压力范围设置0.1

‑

1.0mpa。气阀间隔周期设置0

‑

99min,气阀持续工作时间设置0

‑

99min。

76.远程控制柜6内的触摸屏具有“自动”和“手动”按钮。按“自动”按钮后,通过就地接线的供水供气控制柜5控制。按“手动”按钮后,具有“电机启”、“电机停”、“主阀开”、

ꢀ“

主阀关”、“辅阀开”、“辅阀关”、“气阀开”和“气阀关”按钮,分别对应电机“开”、电机“停”、主阀“开”、主阀“关”、辅阀“开”、辅阀“关”、气阀“开”和气阀“关”。

77.就地接线的供水供气控制柜5与远程控制柜6通过网络通信传递信号,供水供气控制柜5通过远程控制柜6内的plc控制,本实施例中采用的plc控制为本技术领域的已知技术,本领域技术人员已知。

78.就地接线的供水供气控制柜5接受远程控制柜6的按“手动

”ꢀ“

电机启”、“电机停”、“主阀开”、

ꢀ“

主阀关”、“辅阀开”、“辅阀关”、“气阀开”和“气阀关”信号时,通过plc控制分别对应电机“开”、电机“停”、主阀“开”、主阀“关”、辅阀“开”、辅阀“关”、气阀“开”和气阀“关”。

79.就地接线的供水供气控制柜5接受远程控制柜6按“自动”信号时,主阀和辅阀打开,进入开启状态,气阀按远程操作显示柜设定的间隔周期(关断设定的间隔周期)和持续工作时间进行关闭和持续接通(接通设定的持续工作时间)。当检测到的最低水压力低于远程操作显示柜设定的最低水压力时通过plc控制自动开启电机,当检测到的最高水压力高于远程操作显示柜设定的最高水压力时通过plc控制自动停止电机。

80.当开启电机后,水压力低于0.1mpa时,认为水路断水,主阀和辅阀关闭,系统报警,提示水路无法供水;当气压力低于0.1mpa时,认为气路无法供气,气阀关闭,系统报警,提示气路无法供气。

81.以上实施例仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。