一种基于5g控制的桥梁顶升方法

技术领域

1.本发明涉及到工程施工信息技术领域,具体涉及一种基于5g控制的桥梁顶升方法。

背景技术:

2.从十多年前开始,我国大力发展基础设施建设,兴建了很多道路桥梁。在长时间的使用过程中,道路桥梁的实际荷载远大于当初预计的规范荷载,导致桥梁的下部支座迅速老化,发生支座剪切变形失效和桥梁位移等工程病害,带来一系列的安全问题。此时,需要通过桥梁顶升来更换下部支座。

3.在更换下部支座前,需要先把桥梁抬高,然后更换下部支座,再把桥梁放回原位。桥梁在更换支座时要维持梁体的受力状态基本不变,单跨桥梁有左右两个梁端,需要利用计算机软件的数据处理系统实现同步顶升,顶升过程的容许误差非常小,往往是几个毫米。因此,需要在桥梁上设置监测和反馈设备,将数据信号传输到数据处理系统,监测桥梁的顶升是否协调。

4.现在的桥梁顶升工作,存在的技术缺陷有:一是,为了减小数据传输的延迟风险,将桥梁顶升的速度调整到很慢,对于城市桥梁来说,一般又需要在夜间完成顶升更换支座降回原位的工作,工期非常紧张,也容易为了按期完成任务,追求速度而导致发生工程事故;二是,现有技术一般只在桥端监测位移,没有监测桥梁跨中等其他位置的位移;三是,现有技术中顶升的指挥中心一般离现场较远,桥梁本身也比较长,数据传输有延迟风险;四是传统方法需要准备很长距离的实体信号传输线路,容易受到现场其他电器设备的干扰,或者被车辆碾压等变形失效,或者在接续时存在人工误差,导致信号失真,无法准确的监测桥梁顶升的状态。

技术实现要素:

5.针对现有技术的不足,本发明的目的是提供一种基于5g控制的桥梁顶升方法,将桥梁顶升与5g网络相结合,并在施工现场架设玲珑基站和无线红外位移测定系统,以有效克服现有技术存在的各种缺陷。

6.为达到上述目的,本发明采用的技术方案如下:

7.一种基于5g控制的桥梁顶升方法,其关键在于:包括如下步骤:

8.步骤1、前期准备工作:

9.通过现场调查的方式获取待顶升桥梁的基本情况,测定支座破损位置、梁体偏位距离,确定桥梁的顶升高度,拟定需要更换的桥梁支座,完成场地的三通一平工作;

10.在需要更换支座的桥墩上设置支撑结构;

11.根据桥梁长度布设多个玲珑基站作为数据节点;

12.在场地选取坐标控制点,将坐标控制点的位置信息导入数据管理系统,设定场地的坐标原点;

13.步骤2、位移测定仪安装:在待顶升桥梁的下面或侧面测定安装若干位移测定仪以获取待顶升桥梁的现状数据,并将所有位移测定仪与施工现场的玲珑基站接入同一网络系统,所述位移测定仪将所采集的数据通过玲珑基站经5g微基站上传至数据管理系统进行计算处理,并输出相关数据支撑桥梁的顶升作业;

14.步骤3、顶升作业:当施工条件满足后,通过控制终端下达信号指令,信号指令通过玲珑基站下发到千斤顶的泵组控制系统,泵组控制系统根据接收的信号指令发出液压控制信号传递到分泵组,分泵组通过控制油路中的油压让各千斤顶开始同步顶升桥梁至所需顶升高度,并在桥梁顶升过程中对桥梁的位移情况进行监测,以对各千斤顶的工作状态进行调整;

15.步骤4、移除支座:将桥梁顶升至预定位置后并保持不变,移除桥梁的旧支座及桥墩顶部的部分混凝土;

16.步骤5:更换支座:更换尺寸相较于旧支座更大的新支座;

17.步骤6、降下至指定位置:通过控制终端下达信号指令,玲珑基站将信号下发到千斤顶的泵组控制系统,泵组控制系统将数据信息转化为液压控制信号传递到分泵组,分泵组通过控制油路中的油压让各千斤顶开始同步下降至指定位置,使得桥梁的底部支撑在新支座上,取下千斤顶和支撑结构。

18.进一步的,所述位移测定仪由两两配对的红外测距器与位置标定器构成,所述红外测距器设于预定位置,用于同时发出脉冲红外光线与数字脉冲信号a;所述位置标定器设于脉冲红外光线的照射点处,用于在接收到所述红外测距器发出的脉冲红外光线时发出数字脉冲信号b,所述数字脉冲信号a与数字脉冲信号b均发送至所述玲珑基站,所述数据管理系统通过数字脉冲信号a与数字脉冲信号b存在的时差计算获得桥梁的位移变化。

19.进一步的,所述位移测定仪的安装方法为:

20.以坐标控制点为基准,在桥梁下面或者侧面测定并布设导线点;

21.在导线点处安装红外测距器,打开红外测距器并发射脉冲红外光线;

22.用升降车搭载技术人员到脉冲红外光线照射点下方,抬升技术人员到指定高度,将位置标定器固定在红外光线照射点处。

23.进一步的,所述位置标定器还能够反射脉冲红外光线至所述红外测距器,所述红外测距器在接收到发射的脉冲红外光线后发出数字脉冲信号c至所述玲珑基站,所述数据管理系统通过数字脉冲信号a与数字脉冲信号c存在的时差计算获得桥梁的位移变化。

24.进一步的,所述红外测距器包括第一壳体,在所述第一壳体内设置有第一电源、第一控制模块以及与该第一控制模块电连接的第一红外接收器,所述第一红外接收器用于接收所述位置标定器反射的脉冲红外光线,在所述第一红外接收器正上方的第一壳体上还设置有透过窗,在所述第一壳体的顶部设置有和所述第一控制模块电连接的红外发射器、第一无线通讯模块,所述红外发射器用于发出脉冲红外光线,所述第一控制模块通过第一无线通讯模块与所述玲珑基站通讯互联。

25.进一步的,所述位置标定器包括第二壳体,在所述第二壳体内设置有第二电源、第二控制模块以及与第二控制模块电连接的第二红外接收器,在所述第二壳体的顶部设置有和所述第一控制模块电连接的第二无线通讯模块,所述第二控制芯片通过第二信号发射器与所述玲珑基站通讯互联,在所述第二壳体的顶部开设有窗口,在该窗口正对的第二壳体

的内侧底部设置有反射板,在所述第二壳体的外侧底部固设有粘接固定层。

26.进一步的,在所述第二壳体的前侧表面上设置有数字编号。

27.进一步的,步骤3所述的顶升作业过程中,还通过工程风险预警系统对桥梁的顶升作业过程进行风险预警,所述工程风险预警系统基于确定的桥梁顶升控制速度、基于采集的数据连续分析获得的实际顶升速度与桥梁位移的关系、以及桥梁的两端和中间的位移差,对桥梁的实际顶升速度进行风险预警并控制千斤顶的工作状态。

28.进一步的,步骤3中所述的所述施工条件包括:

29.所有位移测定仪的信号是否传输及时;

30.现场千斤顶是否安全有效;

31.在交通控制开始后,数据管理系统内的数据是否归零调整;

32.施工现场各监测人员确认无关人员是否已离场;

33.应急措施是否已到位,安全条件是否已满足。

34.进一步的,在步骤5更换支座时,在移除部分混凝土的桥墩顶部通过型钢制成的钢构件将新支座在桥梁底部顶紧,然后压注高强度混凝土,使得钢构件与高强度混凝土形成钢混组合支撑机构。

35.本发明的显著效果是:

36.一,在施工现场通过玲珑基站与5g微基站实现位移测定仪和数据管理系统之间的通讯,从而将桥梁顶升工作和5g网络相结合,有效地降低了信号的延时,提高了桥梁顶升的速度,有助于缩短工期;

37.二,在需要顶升的整个桥梁均设置由两两配对的红外测距器与位置标定器构成的位移测定仪进行位移监测,从而在顶升过程中不仅对桥梁实现了整体位移监测,而且监测的准确度高,加上玲珑基站的数据快速传输,有效降低了数据的时延,在桥梁顶升过程中能够及时获知桥梁的位移变化;

38.三,通过玲珑基站与5g微基站进行无线组网通讯,避免了传统方法需要准备很长距离的实体信号传输线路,容易受到现场其他电器设备的干扰,或者被车辆碾压等变形失效,或者在接续时存在人工误差等因素导致的信号失真而无法准确的监测桥梁顶升状态的缺陷;

39.四,通过工程风险预警系统对桥梁顶升过程中的各项数据进行监测,当需要预警桥梁顶升过程中发生了超出设计要求的偏差而存在事故的风险,及时停止顶升并发出报警信号,提醒工作人员及时排查事故隐患;

40.五,采用了新的支座设置方式,通过将旧的支座更换为尺寸更大的支座,同时通过钢构件对新支座提供预支撑并在其下方压注高强度混凝土,从而形成高强度的钢混组合支撑机构以对新支座提供更好的支撑效果。

附图说明

41.图1是本发明的方法流程图;

42.图2是本发明的系统框图;

43.图3是所述位移测定仪的安装示意图;

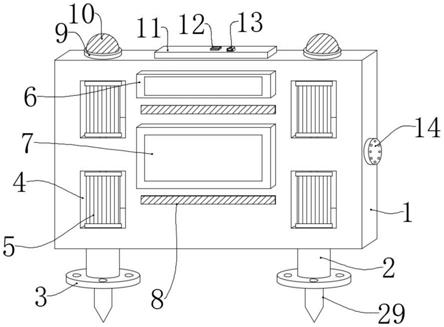

44.图4是红外测距器的结构示意图;

45.图5是位置标定器的结构示意图;

46.图6是新支座下方钢混组合支撑机构的示意图;

47.图7是本发明中钢柱支撑的示意图;

48.图8是支撑管柱的内部结构示意图。

具体实施方式

49.下面结合附图对本发明的具体实施方式以及工作原理作进一步详细说明。

50.如图1所示,一种基于5g控制的桥梁顶升方法,包括如下步骤:

51.步骤1、前期准备工作:

52.通过现场调查的方式获取待顶升桥梁10的基本情况,测定支座破损位置、梁体偏位距离,确定桥梁10的顶升高度,拟定需要更换的桥梁10支座,完成场地的三通一平工作;

53.在需要更换支座的桥墩20上设置支撑结构30,在具体实施时所述支撑结构30可为钢柱支撑或钢抱箍,采用钢柱支撑为临时支撑时所需位置处通过钢筋、连接系、混凝土等在地面上形成支撑结构30;而钢抱箍则通过抱箍在桥墩20的顶部形成支撑结构30;

54.根据桥梁10的长度布设m个玲珑基站60作为数据节点,保证信号数据的有效采集和高速反馈,玲珑基站60由机柜、锂电池、5g auu、天线等组成;

55.只有5g的低延时可以满足远程控制的要求,通常的拉数据线无法适应大桥多个支座同时顶升的要求,因为线路距离过长,信号容易受到干扰,其他远程方法的延时又过高,容易因为停止不及时而发生工程事故。故此,本实施例中采用5g通讯系统进行组网。

56.在场地选取坐标控制点,将坐标控制点的位置信息导入数据管理系统80,设定场地的坐标原点;

57.步骤2、位移测定仪40安装:在待顶升桥梁10的下面或侧面测定安装n个位移测定仪40以获取待顶升桥梁10的现状数据,并将所有的n个位移测定仪40与施工现场的m个玲珑基站60接入同一网络系统,所述位移测定仪40将所采集的数据通过就近的玲珑基站60经5g微基站70上传至数据管理系统80进行计算处理,以确保数据传输的时效性,组网后的系统框图如图2所示,并输出相关数据支撑桥梁10的顶升作业;

58.本例中,所述位移测定仪40由两两配对的红外测距器41与位置标定器42构成,如图3所示,所述红外测距器41设于预定位置,用于同时发出脉冲红外光线与数字脉冲信号a;所述位置标定器42设于脉冲红外光线的照射点处,用于在接收到所述红外测距器41发出的脉冲红外光线时发出数字脉冲信号b,所述数字脉冲信号a与数字脉冲信号b均发送至所述玲珑基站60,所述数据管理系统80通过数字脉冲信号a与数字脉冲信号b存在的时差计算获得桥梁10的位移变化,所述位置标定器42还能够反射脉冲红外光线至所述红外测距器41,所述红外测距器41在接收到发射的脉冲红外光线后发出数字脉冲信号c至所述玲珑基站60,所述数据管理系统80通过数字脉冲信号a与数字脉冲信号c存在的时差计算获得桥梁10的位移变化,而此时计算获得的桥梁10的位移变化可以用来。

59.进一步的,所述位移测定仪40的安装方法为:

60.以坐标控制点为基准,在桥梁10下面或者侧面测定并布设导线点;

61.在导线点处安装红外测距器41,打开红外测距器41并发射脉冲红外光线;

62.用升降车搭载技术人员到脉冲红外光线照射点下方,抬升技术人员到指定高度,

将位置标定器42固定在红外光线照射点处。

63.参见附图4,所述红外测距器41包括第一壳体411,在所述第一壳体411内设置有第一电源412、第一控制模块413以及与该第一控制模块413电连接的第一红外接收器414,所述第一红外接收器414用于接收所述位置标定器42反射的脉冲红外光线,在所述第一壳体411的顶部设置有和所述第一控制模块413电连接的第一无线通讯模块415,所述第一控制模块413通过第一无线通讯模块415与所述玲珑基站60通讯互联,在所述第一壳体的顶部还设置有用于发出所述脉冲红外光纤的红外发射器416,且该红外发射器416位于所述第一无线通讯模块415的右侧。靠近所述红外发射器416的第一壳体411上设置有透过窗417,且该透过窗417位于所述第一红外接收器414的正上方。

64.参见附图5,所述位置标定器42包括第二壳体421,在所述第二壳体421内设置有第二电源422、第二控制模块423以及与第二控制模块423电连接的第二红外接收器424,在所述第二壳体421的顶部设置有和所述第二控制模块423电连接的第二无线通讯模块425,所述第二控制芯片423通过第二无线通讯模块425与所述玲珑基站60通讯互联,在所述第二壳体421的顶部开设有窗口426,在该窗口426正对的第二壳体421的内侧底部设置有反射板427,在所述第二壳体421的外侧底部固设有粘接固定层428,在所述第二壳体421的前侧表面上设置有数字编号429。

65.实施时,所述粘接固定层428可以为可更换的静电贴、薄层强力胶等结构。

66.使用位置标定器42的原因是,红外线在混凝土上有弥散效应,不一定能够全部按原路径返回,导致测量的距离不精确,因此需要一个反射板,但是反射板的角度是否对齐,安装的是否恰当,就需要一个红外接收器来形成有效信号,经控制模块处理后,由无线通讯模块发出,并在数据管理系统80中进行对比,以分析位置标定器42是否安装到位。

67.利用数据管理系统80,将所有的位移测定仪40与现场的玲珑基站60接入到同一个网络系统,并将红外测距器41和位置标定器42两两配对,因为相关仪器较多,在外表面用贴纸写下数字编号428。

68.通过安装红外测距器41和位置标定器42,以红外测量的方式获取桥梁10的现状数据,红外测距器41和位置标定器42形成一组有效的红外测点,在需要更换支座的桥墩20位置设置以及桥梁10的中间部位设置多组测点,且桥墩20位置的测点数量大于桥梁10中部位置。

69.进行桥梁10位移测量时,红外测距器41发出红外光线并照射到位置标定器42的反射板427上,反射板427能够将红外光线反射到红外测距器41处,通过计算两个信号的时差产生距离测量的结果,借款获得桥梁10的实际顶升速度,数据脉冲信号a的时间信息由内置芯片控制,从第一、第二无线通讯模块传输到玲珑基站60;传导到玲珑基站60的所有数据,由玲珑基站60传导到区域微基站70,再传导到数据管理系统80进行处理;数据管理系统80还可对接收到的数据脉冲信号a和数据脉冲信号c存在的时差计算出另一个桥梁10的实际顶升速度,并可以此来校准顶升速度,最后在交互式控制终端90交互式操作界面的显示屏上输出累计位移、作业时间、顶升速度等信息。

70.步骤3、顶升作业:

71.施工前确定是否满足施工条件,包括:

72.打开所有的位移测定仪40,确认所有信号传输及时;

73.现场千斤顶50是否安全有效;

74.归零调整校验,在交通控制的窗口期前,由于来往车辆的震动等原因,桥梁10可能发生了微小的位移,需要在交通控制开始后,将数据进行归零调整;

75.施工现场各监测人员确认无关人员是否已离场;

76.应急措施是否已到位,安全条件是否已满足。

77.当施工条件满足后,通过交互式控制终端90下达信号指令,信号指令通过玲珑基站60下发到千斤顶50的泵组控制系统100,泵组控制系统100根据接收的信号指令发出液压控制信号传递到分泵组,分泵组通过控制油路中的油压让各千斤顶50开始同步顶升桥梁10至所需顶升高度,并在桥梁10顶升过程中对桥梁10的位移情况进行监测,以对各千斤顶50的工作状态进行调整;

78.在交互式控制终端90的交互式界面可以直观的看到位移情况,从而分析桥梁10的受力状态,比如跨中出现不合理的位移时马上停止顶升,停止信号可以迅速的传递到玲珑基站60,然后下发到各千斤顶50泵组控制系统100。

79.步骤4、移除支座:

80.由于原设计的支座很多不能满足现行规范,需要更换成更大的支座。因此,将桥梁10顶升至预定位置后并保持不变,移除桥梁10的旧支座及桥墩20顶部的部分混凝土;

81.步骤5:更换支座:更换尺寸相较于旧支座更大的新支座120;

82.如果由千斤顶50直接下降到设计标高,距离非常不容易控制,那么瞬间的冲击力很容易压坏支座,因此在更换支座时,在移除部分混凝土的桥墩20顶部通过型钢制成的钢构件131将新支座120在桥梁10底部顶紧,然后压注高强度混凝土,使得钢构件131与高强度混凝土132形成钢混组合支撑机构130,如图6所示。

83.步骤6、降下至指定位置:通过交互式控制终端90下达信号指令,玲珑基站60将信号下发到千斤顶50的泵组控制系统100,泵组控制系统100将数据信息转化为液压控制信号传递到分泵组,分泵组通过控制油路中的油压让各千斤顶50开始同步下降至指定位置(液压千斤顶50停止和下降时采用同样的数据路线),使得桥梁10的底部支撑在新支座120上,取下千斤顶50和支撑结构30。

84.在顶升作业过程中,本实施例还通过工程风险预警系统110对桥梁10的顶升作业过程进行风险预警,所述工程风险预警系统110基于确定的桥梁10顶升控制速度、基于采集的数据连续分析获得的实际顶升速度与桥梁10位移的关系、以及桥梁10的两端和中间的位移差,对桥梁10的实际顶升速度进行风险预警并控制千斤顶50的工作状态。

85.所述工程风险预警系统110的工作原理是:

86.首先,由设计人员根据采集的资料分析桥梁10的现状,确定桥梁10能够承受的最大顶升速度;

87.然后,根据工期要求,比如晚上十点到早上六点,在工期时间内确定合理的机动时间,然后减去支座更换时间,再将剩余的时间分为顶升和下降两部分,最后由顶升需要的距离除以时间,确定顶升的标准速度;

88.将顶升的标准速度与设计人员确定的顶升速度相对比,如果在范围内,则作为顶升控制速度;

89.将顶升控制速度和最大顶升速度输入工程风险预警系统110;

90.在桥梁10顶升过程中,当实际顶升速度小于顶升控制速度时,速度线条在屏幕上显示为绿色,没有特殊顶升的提示声音;

91.当实际顶升速度达到控制速度的90%时,考虑到千斤顶50的油压卸载需要缓冲时间,自动均匀加载时不可高于此速度,发出短促且间隔较长的提示声音;

92.考虑到实际工程情况,有可能因为现场原因需要加快进度,需要技术负责人输入密码确认操作,这个时候允许操作人员手动提高实际顶升速度,但是由工程风险预警系统110根据千斤顶50中油压的加载速度和卸载速度,反算出平滑的加速度,对速度的提高值进行限制,避免停机不及时导致的惯性作用让桥梁10的顶升高度超过最大高度。此时,屏幕上的线条显示为黄色,发出连续且间隔一般的提示声音;

93.在任何时候,工程风险预警系统110均连续分析速度和位移的关系,特别是分析某个时间如果紧急停机,以当时的实际顶升速度,确定千斤顶50油压需要的卸载速度和最后的顶升位移余量,当余量有工程风险时,对实际顶升速度进行一般限制,并在交互式界面上提示相应的风险来源。

94.同时,根据桥梁10的梁端和中间的位移,可以分析梁端和中间的位移差,从风险预警的角度来说,当两边的位移出现与设计要求不一致的情况时降低实际顶升速度。并通过数据处理系统计算出位移差的风险阈值,按照位移差增大的阶段时间进行位移差的扩大预测,将位移差的扩大值与位移差的容许值进行对比,按照位移差的容许值要求,以百分比确定安全范围,然后反算出需要降低的顶升速度,并会在交互式界面出现风险预警,提示风险来源为桥梁10中间的异常位移,并且发出连续且间隔较短的提示声音。

95.由于脉冲信号的连续性,桥梁10位移能够一直得到监测,但是人工监测还是有遗漏和误判的风险,提前设定好安全控制的条件后,由工程风险预警系统110可以自动迅速的停止千斤顶50。

96.计算机软件输入设计人员拟定的限制参数,数据处理系统通过分析位移数据,形成工程风险预警系统110。控制中心的管理人员在观察桥梁10预测模型的状态和数据时,能够得到工程风险预警的相关提示,及时对各支座的顶升压力进行调整。数据处理系统记录施工经过,特别是发生设计阶段未考虑的特殊情况时,能够得到有效的情况反馈,也避免了现场人员通过目测的方式用经验判断桥梁10顶升情况,能够让现场人员有依据的及时调整顶升压力,能够大大的降低工程风险。

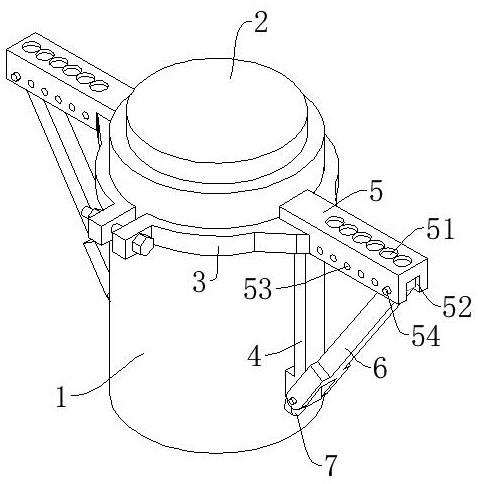

97.在实施过程中,桥梁10中部的钢柱支撑结构30如图7与图8所示,包括混凝土基座31,在所述混凝土基座31上固定有若干支撑管柱32,在每根所述支撑管柱32内均填充有密实细砂33,在相邻的两根支撑管柱32之间连接有加强连接机构34,在所述支撑管柱32的顶部形成有支撑平台35,在所述支撑平台35上设置千斤顶50,在所述千斤顶50的伸缩轴顶部设置有聚四氟乙烯板36;

98.所述加强连接机构34包括若干根连接梁341以及连接在相邻两根连接梁341之间的加强件342;

99.所述加强件342包括呈x字形的连接件a,所述连接件a的四个端部均连接有连接块b,所述连接块b连接在所述连接梁341与支撑管柱32之间;

100.所述连接件a由两根中部通过连接体a固定连接的连杆b构成。

101.所述支撑平台35包括至少两根工字钢横梁351以及连接在工字钢横梁351之间的

工字钢纵梁,在所述工字钢横梁351的底部连接有若干组由若干限位片s组成的限位头352,每组限位头352形成在所述支撑管柱32的周侧,在所述工字钢横梁351的顶部设置所述千斤顶50。

102.所述限位片s的内壁呈弧形,并与所述支撑管柱32的外壁相贴合。

103.通过上述结构的支撑结构30,不仅结构简单,易于成型,支撑性好,而且能够在桥梁10顶升施工时方便的进行组装成型,从而有效缩短工期。

104.上述的支撑结构30的结构简单,便于施工,且操作方便,特别适用于桥梁的同步顶升施工;通过支撑平台的设置,保证桥梁与支架结构之间传力均匀,连接于支撑管柱之间的加强连接机构增强了支架结构的稳定性;在支撑管柱内填充密实细砂,使得支撑管柱的自重增大,结构强度增强,提高了支架结构的支撑强度;由若干限位片组成的限位头,使得支撑平台更易组装到支撑管柱上,且能够对支撑管柱的周侧提供限位,避免了支架结构在桥梁上部结构的力作用下出现移位或倾斜的现象,支撑稳定性好;顶升动力装置与桥梁的底端之间设置有聚四氟乙烯板,保护了梁体混凝土不被破坏。

105.以上对本发明所提供的技术方案进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。