1.本发明属于热塑性树脂加工领域。具体地,本发明涉及曲面镜用热塑性树脂基板及其制备方法。

背景技术:

2.汽车用抬头显示器的作用主要表现在两个方面:第一个作用是安全性,抬头显示器减少了驾驶员的注意力分散,提高了驾驶员的安全性,第二个作用是使驾驶过程更加舒适。此外,抬头显示器将所有信息直接放在驾驶员的视线内,因此可以更快地识别和捕捉关键情况。随着对驾驶状况和汽车状况的反馈得到改善,重要信息将不会被轻易地错过。

3.市场上正在使用的抬头显视器主要有组合式抬头显示器和前风挡式抬头显示器。前风挡式抬头显示器正越来越被国内外的汽车主机厂所认可和应用,逐渐成为一种标准配置。

4.普通前风挡式抬头显示器能够满足2-3米的成像距离要求和40cm*20cm的投影面积要求。

5.然而,目前的前风挡式抬头显示器的投影距离和显示图像的尺寸还不能满足未来越来越复杂的道路环境对抬头显示器的要求,比如更远的投射距离和更长更宽的显示图像以让驾驶员有更舒服的视野并同时提供更多的信息内容。新一代的增强现实抬头显示器可以将虚拟信息直接移动到驾驶员的视线中并将全色图形插入到真实的道路视图中,在距离驾驶者视野7.5米甚至更远的距离上产生大约130厘米宽和超过60厘米高的图像。

6.另外,对于曲面镜的表面粗糙度和曲面精度要求随之提高,原来的制备加工方法已经不适用新一代的曲面镜的精度要求。

7.具有高尺寸稳定性及低的表面粗糙度的大尺寸曲面镜才能实现将更大尺寸的图像投射到更远的距离。相对现在常用的小尺寸曲面镜用热塑性树脂基板,用于这种大尺寸曲面镜的热塑性树脂基板的制备带来以下技术挑战:

8.1、由于凹面镜的尺寸大大增加,凹面镜的表面积增加了3倍左右,这样的大尺寸设计比原有小尺寸设计更容易发生应力形变;

9.2、由于抬头显示器会被安装在仪表板的内部,而且靠近发动机部位,高低温变化可能会导致因热胀冷缩的尺寸变化;

10.3、凹面镜的表面积越大,对加工表面低粗糙度的聚碳酸酯(pc)零件工艺要求越高。

11.us 2014/0356551a1公开了一种具有高表面质量的热塑性成型制品,所述热塑性成型制品通过将注射成型工艺与模具的动态温度控制相结合并且借助于增强的热塑性成型组合物来制造。

12.jp55161621a公开了一种凹板,该凹板通过使用表面粗糙度为0.1s或更小的凸形模具在比树脂的热变形点低的模具温度20-40℃下的直接压力下形成。在凹片的内部电沉积厚度为的al或cr,以产生凹镜。

13.然而,现有技术仍没能够提供尺寸稳定性高且表面粗糙度低的大尺寸曲面镜。

14.因此,制备出尺寸稳定性高且表面粗糙度低的大尺寸曲面镜成为开发新一代的增强现实抬头显示器的关键。更进一步地,需要制备出尺寸稳定性高且表面粗糙度低的大尺寸曲面镜用基板。

技术实现要素:

15.本发明的一个目的是提供尺寸稳定性高及表面粗糙度低的大尺寸曲面镜用基板。

16.本发明的另一个目的是提供尺寸稳定性高且表面粗糙度低的大尺寸曲面镜。

17.因此,根据本发明的第一方面,提供曲面镜用热塑性树脂基板的制备方法,其包括以下步骤:

18.a)将注塑机的模具升温至130-190℃范围内的温度并闭合模具,

19.b)将熔融热塑性树脂注入模具腔体中,

20.c)向所述腔体施加300-700bar的压力并保持5秒以上的时间段,

21.d)停止向所述腔体施加压力并将所述模具的温度降低至60-100℃范围内的温度,和

22.e)打开所述模具并取出成型的热塑性树脂基板,

23.其中在向所述腔体施加压力之前,在模具腔体的分型面处保留0.3-1mm的间隙。

24.根据本发明的第二方面,提供根据本发明的第一方面的方法制备的热塑性树脂基板。

25.根据本发明的第三方面,提供一种曲面镜用热塑性树脂基板,其特征在于,

26.长度为300-400mm,宽度为150-300mm,厚度为3-6mm,

27.表面粗糙度≤10nm,

28.尺寸稳定性:

29.a)表面面差峰值pv<25μm(在25℃下);

30.b)在100℃下存放4小时后,表面面差峰值pv<25μm。

31.根据本发明的第四方面,提供一种曲面镜,其包括根据本发明第三方面的热塑性树脂基板。

32.根据本发明的第五方面,提供在一种抬头显示器,其包含根据本发明第四方面的曲面镜。

33.根据本发明的热塑性树脂基板具有大尺寸、高的尺寸稳定性、低的表面粗糙度和高刚性,可以应用在未来增强型抬头显示器上,实现大面积、远距离投影和高精度成像,从而满足未来汽车对驾驶安全性和舒适性上的要求。

附图说明

34.在下文中,将结合附图对本发明进行示例性说明,其中:

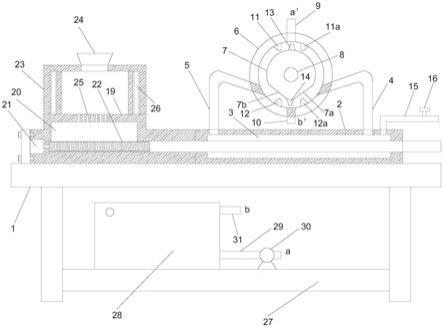

35.图1显示了可用于实施本发明的方法的模具的示意图,其中a:定模;b:动模;c:压框;d:流道;e:油缸;f:型腔;g:分型线。

36.图2显示了注塑压缩成型原理示意图,其中(i):模具处于打开状态;(ii):形成型腔;(iii):注射入模;(iv):压缩成型;(v):开模取件。

具体实施方案

37.在下文中,将更全面地体现本发明的各方面以及更进一步的目的、特征和优点。

38.因此,根据本发明的第一方面,提供曲面镜用热塑性树脂基板的制备方法,其包括以下步骤:

39.a)将注塑机的模具升温至130-190℃范围内的温度并闭合模具,

40.b)将熔融热塑性树脂注入模具腔体中,

41.c)向所述腔体施加300-700bar的压力并保持5秒以上的时间段,

42.d)停止向所述腔体施加压力并将所述模具的温度降低至60-100℃范围内的温度,和

43.e)打开所述模具并取出成型的热塑性树脂基板,

44.其中在向所述腔体施加压力之前,在模具腔体的分型面处保留0.3-1mm的间隙。

45.本发明的发明人进行了大量研究,旨在提供一种曲面镜用热塑性树脂基板,其具有以下特征,

46.长度为300-400mm,宽度为150-300mm,厚度为3-6mm,

47.表面粗糙度≤10nm,

48.尺寸稳定性:

49.a)表面面差峰值pv<25μm(在25℃下);

50.b)在100℃下存放4小时后,表面面差峰值pv<25μm。

51.根据本发明的方法通过所用热塑性树脂、压缩注塑成型工艺和急冷急热模温控制加工工艺的结合,解决大尺寸曲面镜尺寸稳定性的问题,使曲面镜在成型中的应力分布更加均匀,尺寸稳定性大大改善同时还大大改善曲面镜的表面光洁度。

52.优选地,所述热塑性树脂为矿物填充的聚碳酸酯或者矿物填充的聚碳酸酯-聚对苯二甲酸乙二醇酯共混物。

53.优选地,所述矿物选自滑石粉或石英石。

54.优选地,所述矿物的量为10-30重量%,相对于所述热塑性树脂的总重量计。

55.对于矿物填充的聚碳酸酯-聚对苯二甲酸乙二醇酯(pet)共混物,优选地,聚碳酸酯与聚对苯二甲酸乙二醇酯(pet)的重量比在90∶10-60∶40范围内。

56.优选地,所述热塑性树脂具有较低的线性热膨胀系数,其在0.4*10-4-0.6*10-4

/k范围内。

57.优选地,所述热塑性树脂具有较低的模塑收缩率,其低于0.6%。

58.优选地,所述热塑性树脂具有较高的耐温性,例如其在1.82mpa下测得的热变形温度(hdt)大于105℃,优选在110-130℃范围内。

59.注塑压缩成型工艺:

60.注塑压缩成型是一种注塑和压缩模塑的组合成型技术,又叫二次合模注塑成型。

61.注塑压缩成型可以利用现有的注塑成型机进行。

62.注塑压缩成型的操作主要分为两大步骤,即注射入模和压缩成型。

63.注射入模:模具先进行初次闭合,优选不将动、定模完全闭合,而是留有一定的距离的间隙。由于模具的型芯部分没有台阶,即使模具尚未完全闭合,型腔中的熔料也不会泄漏。

64.压缩成型:当螺杆前移达到塑化量的50%-100%范围内时,实施第二次合模,将动、定模板完全合拢,这时模腔中的熔料即在动模的压缩作用下取得型腔的精确形状。塑件固化后在对模具的压力消失后进行开模和顶出塑件。

65.下面结合图1和图2对注塑压缩成型进行简单描述。应理解的是,这些图仅为示意性的,不用于对本发明的方法起限定作用。

66.图1显示了可用于实施本发明的方法的模具的示意图,其中a:定模;b:动模;c:压框;d:流道;e:油缸;f:型腔;g:分型线。

67.图2显示了为注塑压缩成型原理示意图,其中(i):模具处于打开状态;(ii):形成型腔;(iii):注射入模;(iv)压缩成型;(v):开模取件。

68.图2(i)显示模具处于打开状态。

69.图2(ii)显示动模b前进,在离开定模a一定距离的地方停止,然后压框c在油缸e的驱动下向前进并且向定模a压实。由此,在动模b、定模a和压框c之间就形成了一个可以变换厚度的型腔f。

70.图2(iii)显示树脂熔体通过流道d被注入到型腔f中。

71.图2(iv)显示在树脂熔体注入型腔f后或者注入的过程中,动模b完全闭合以完成对熔体的压缩。

72.图2(v)显示经过一定时间的冷却后,动模b打开,然后取件。

73.对用于将注塑机的模具升温至130-190℃范围内的温度的时间没有特别限定,通常可以根据模具的加热方式来确定,例如,可以在10-200秒范围内。

74.优选地,向所述腔体施加压力之前模具腔体的分型面处保留0.6mm的间隙。

75.优选地,在停止向腔体施加压力时模具腔体的分型面处的间隙不超过0.1mm,优选为0mm。

76.优选地,在步骤b中,将熔融热塑性树脂注入模具腔体时螺杆的保压压力在50-150bar,优选60-140bar范围内,由此,型腔压力分布更均匀并且产品变形更小。

77.优选地,在步骤b中,熔融热塑性树脂的温度在270-310℃范围内。

78.优选地,在步骤c中,所述压力在300-600bar范围内。

79.优选地,保压时间在5-50s,更优选10-40s范围内。

80.在步骤d中,对用于将注塑机的模具降低至60-100℃范围内的温度的时间没有特别限定,通常可以根据模具的冷却方式来确定,例如,可以在10-150秒范围内。

81.在一些实施方案中,所用热塑性树脂为矿物填充的聚碳酸酯/聚对苯二甲酸乙二醇酯共混物,在步骤a中,将模具升温至130-160℃范围内的温度,在步骤d中,将模具的温度降低至80-90℃范围内的温度。

82.在一些实施方案中,所用热塑性树脂为矿物填充的聚碳酸酯,在步骤a中,将模具升温至140-190℃范围内的温度,在步骤d中,将模具的温度降低至90-100℃范围内的温度。

83.优选地,所述模具的型芯具有很好的机械加工性能和耐腐蚀性能,同时具有很好的抛光性能。例如所述型芯采用标号为1.2343或1.2343 的模具钢经高速铣、表面硬化、表面精抛光工艺后加工而成。

84.优选地,所述模具的型芯的表面硬度达到50hrc以上。

85.优选地,所述模具的型芯的表面抛光等级达到10nm等级以上。

86.根据本发明的第二方面,提供根据本发明的第一方面的方法制备的热塑性树脂基板。

87.在一些实施方案中,所述热塑性树脂基板具有以下特征:

88.长度为200-500mm,宽度为100-350mm,厚度为3-6mm,

89.表面粗糙度≤10nm,

90.尺寸稳定性:

91.a)表面面差峰值pv<25μm(在25℃下);

92.b)在100℃下存放4小时后,表面面差峰值pv<25μm。

93.根据本发明的第三方面,提供一种曲面镜用热塑性树脂基板,其特征在于,

94.长度为300-400mm,宽度为150-300mm,厚度为3-6mm,

95.表面粗糙度≤10nm,

96.尺寸稳定性要求:

97.a)表面面差峰值pv<25μm(在25℃下);

98.b)在100℃下存放4小时后,表面面差峰值pv<25μm。

99.根据本发明的第四方面,提供一种曲面镜,其包括根据本发明第三方面的热塑性树脂基板。

100.除根据本发明第三方面的热塑性树脂基板以外,所述曲面镜还包括设置在所述基板上面的至少一层反射膜,所述反射膜选自铝膜、铜膜和无机非金属膜。

101.所述无机非金属膜可以为曲面镜制备领域中常用的无机非金属膜。

102.所述反射膜可以通过本领域中常用的方式进行涂敷,例如蒸镀、溅射。

103.所述反射膜的厚度可以在30-300nm范围内。

104.在一些实施方案,所得曲面镜对420-680nm范围内的可见光的反射率≥85%。

105.根据本发明的第五方面,提供在一种抬头显示器,其包含根据本发明第四方面的曲面镜。

106.本技术中所述的“包含”和“包括”涵盖还包含或包括未明确提及的其它要素的情形以及由所提及的要素组成的情形。

107.除非另外限定,本文所使用的所有技术和科学术语具有本发明所属领域技术人员通常理解的相同意义。当本说明书中术语的定义与本发明所属领域技术人员通常理解的意义有矛盾时,以本文中所述的定义为准。

108.除非另有说明,否则在说明书和权利要求书中使用的表达成分的量、反应条件等的所有数值被理解为在被术语“约”修饰。因此,除非有相反指示,否则在这里阐述的数值参数是能够根据需要获得的所需性能来变化的近似值。

109.实施例

110.以下将结合实施例对本发明的构思及产生的技术效果作进一步说明,以使本领域技术人员能够充分地了解本发明的目的、特征和效果。应该理解一些实施例仅为示意性的,不构成对本发明范围的限定。

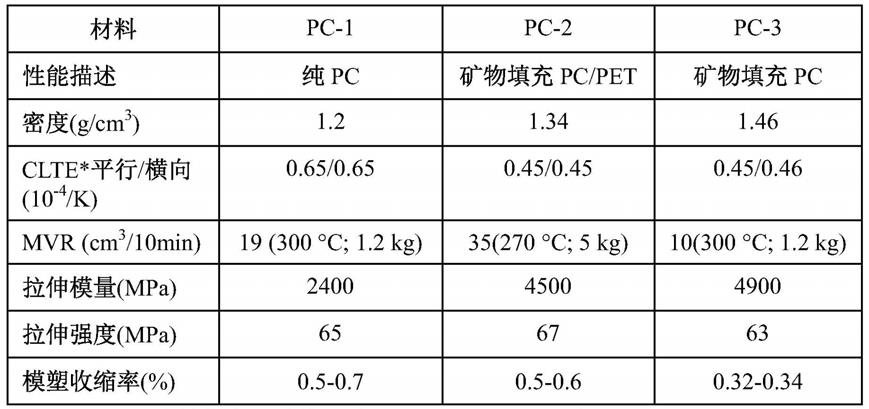

111.所用主要原料说明:

112.pc-1:普通聚碳酸酯,来自科思创聚合物(中国)有限公司;

113.pc-2:填充级聚碳酸酯/pet共混物,来自科思创聚合物(中国)有限公司的ut235m;

114.pc-3:填充级聚碳酸酯,来自科思创聚合物(中国)有限公司的ds801。

115.下面是所用原料的性能数据:

[0116][0117]

clte*:线性热膨胀系数,采用iso 11359-1,-2测定。

[0118]

mvr**:熔体流动速率,采用iso 1133测定。

[0119]

拉伸模量、拉伸强度:采用iso 527-1,-2测试。

[0120]

模塑收缩率:采用acc.iso 2577测试。

[0121]

所用实验设备说明:

[0122]

注塑机:engel 650注压成型机。

[0123]

模温机:single att h2-200-48模温机。

[0124]

注塑模具:来源于科思创聚合物(中国)有限公司,按照318mm*140.7mm*4mm凹面反射镜进行设计。

[0125]

模具结构:

[0126]

1、模具为2板式模具,镜面型芯和热流道机构在固定侧,压缩机构和顶出机构在移动侧。

[0127]

2、压缩机构采用压缩框的结构,用油缸控制压缩框的前进和后退,最大的移动距离是5mm。油缸可以提供40吨的夹紧力来密封型腔。这样的压缩机构配合注塑机上的注压程序进行注压操作。

[0128]

3、模具型芯采用1.2343模具钢制成,具有很好的机械加工性能和耐腐蚀性能,同时具有很好的抛光性能。型芯表面的抛光等级可以达到10nm等级以上。

[0129]

4、在抛光好的型芯表面进行加硬处理,使钢材的表面硬度达到50hrc。这样钢材可以在成型过程中抵抗塑料熔体对抛光面的磨蚀。

[0130]

5、在动模和定模的型芯里具有加工急冷急热水路,该水路满足200℃/22bar的高温高压条件。

[0131]

光学检测的方法:

[0132]

(1)采用结构光扫描仪测量曲面镜的pv值;

[0133]

(2)采用白光干涉仪测量曲面镜表面的粗糙度;

[0134]

(3)采用lamda750分光光度计测量对420-680nm范围内的可见光的反射率。

[0135]

对比实施例1(ce1)

[0136]

将pc-1树脂放入除湿干燥机中,在120℃下干燥4小时,使pc-1树脂的水分含量降低到0.01重量%以下。

[0137]

选用针对厚度为7mm的热塑性树脂基板设计的模具。

[0138]

首先将注塑机的模具升温至100-110℃,初次闭合模具并在型腔分型面保留0.6mm间隙。然后将在280-300℃下熔融的pc-1树脂注入模具腔体中,螺杆的保压压力为65bar。向腔体施加600bar的压力并保持30秒的时间段,此时,在型腔分型面处的间隙为0mm。然后停止向腔体施加压力并在20秒的时间段内使腔体温度降低至80-90℃,打开模具并取出成型的热塑性树脂基板。

[0139]

基板制备过程中参数汇总于表1中。

[0140]

将取出的基板在100℃烘烤4小时,然后用离子风枪吹拭5秒。

[0141]

对烘烤前后的基板进行光学测试,结果汇总于表2中。

[0142]

接着在40-105℃之间的温度和2*10e-3-3*10e-3

真空度下开始蒸镀,膜层为金属铝膜,膜层厚度为150nm。蒸镀结束后,得到曲面镜。

[0143]

对比实施例2(ce2)

[0144]

参照对比实施例1进行对比实施例2,所不同的是,选用针对厚度为4mm的热塑性树脂基板设计的模具并且螺杆的保压压力为130bar。

[0145]

基板制备过程中的各参数汇总于表1中。

[0146]

所得基板和曲面镜的光学测试结果汇总于表2中。

[0147]

对比实施例3(ce3)

[0148]

参照对比实施例1进行对比实施例3,所不同的是,选用针对厚度为4mm的热塑性树脂基板设计的模具。

[0149]

基板制备过程中的各参数汇总于表1中。

[0150]

所得基板和曲面镜的光学测试结果汇总于表2中。

[0151]

实施例1(e1)

[0152]

先将pc-2树脂放入除湿干燥机中,在120℃下干燥4小时,使pc-2树脂的水分含量降低到0.01重量%以下。

[0153]

选用针对厚度为4mm的热塑性树脂基板设计的模具。

[0154]

首先将注塑机的模具升温至140-160℃,初次闭合模具并在型腔分型面保留0.6mm间隙。然后将在270-290℃下熔融的pc-2树脂注入模具腔体中,螺杆的保压压力为130bar。向腔体施加600bar的压力并保持30秒的时间段,此时,在型腔分型面处的间隙为0mm。然后停止向腔体施加压力并在40秒的时间段内使腔体温度降低至80-90℃,打开模具并取出成型的热塑性树脂基板。

[0155]

将取出的基板在100℃烘烤4小时,然后用离子风枪吹拭5秒。

[0156]

对烘烤前后的基板进行光学测试,结果汇总于表2中。

[0157]

接着在40-105℃之间的温度和2*10e-3-3*10e-3

真空度下开始蒸镀,膜层为金属铝膜,膜层厚度为150nm。蒸镀结束后,得到曲面镜。

[0158]

对所得基板进行光学测试,结果汇总于表2中。

[0159]

实施例2(e2)

[0160]

参照实施例1进行实施例2,所不同的是螺杆的保压压力为65bar。

[0161]

基板制备过程中的各参数汇总于表1中。

[0162]

所得基板和曲面镜的光学测试结果汇总于表2中。

[0163]

对比实施例4(ce4)

[0164]

将pc-2树脂放入除湿干燥机中,在120℃下干燥4小时,使pc-2树脂的水分含量降低到0.01重量%以下。

[0165]

选用针对厚度为4mm的热塑性树脂基板设计的模具。

[0166]

首先将注塑机的模具升温至140-160℃,完全闭合模具。然后将在270-290℃下熔融的pc-2树脂注入模具腔体中,螺杆的保压压力为65bar。将树脂腔体中保持30秒的时间段。然后在40秒的时间段内使腔体温度80-90℃,打开模具并取出成型的热塑性树脂基板。

[0167]

基板制备过程中参数汇总于表1中。

[0168]

将取出的基板在100℃烘烤4小时,然后用离子风枪吹拭5秒。

[0169]

对烘烤前后的基板进行光学测试,结果汇总于表2中。

[0170]

接着在40-105℃之间的温度和2*10e-3-3*10e-3

真空度下开始蒸镀,膜层为金属铝膜,膜层厚度为150nm。蒸镀结束后,得到曲面镜。

[0171]

对比实施例5(ce5)

[0172]

参照实施例1进行对比实施例5,所不同的是,选用针对厚度为7mm的热塑性树脂基板设计的模具并且螺杆的保压压力为65bar。

[0173]

基板制备过程中的各参数汇总于表1中。

[0174]

所得基板和曲面镜的光学测试结果汇总于表2中。

[0175]

实施例3(e3)

[0176]

在将pc-3树脂熔融注入模具中之前,先将pc-3树脂放入除湿干燥机中,在120℃下干燥4小时,使pc-3树脂的水分含量降低到0.01重量%以下。

[0177]

选用针对厚度为4mm的热塑性树脂基板设计的模具。

[0178]

首先将注塑机的模具升温至160-180℃,初次闭合模具并在型腔分型面保留0.6mm间隙。然后将在280-300℃下熔融的pc-3树脂注入模具腔体中,螺杆的保压压力为130bar。向腔体施加600bar的压力并保持30秒的时间段,此时,在型腔分型面处的间隙为0mm。然后停止向腔体施加压力并在60秒的时间段内使腔体温度降低至90-100℃,打开模具并取出成型的热塑性树脂基板。

[0179]

基板制备过程中参数汇总于表1中。

[0180]

将取出的基板在100℃烘烤4小时,然后用离子风枪吹拭5秒。

[0181]

对烘烤前后的基板进行光学测试,结果汇总于表2中。

[0182]

接着在40-105℃之间的温度和2*10e-3-3*10e-3

真空度下开始蒸镀,膜层为金属铝膜,膜层厚度为150nm。蒸镀结束后,得到曲面镜。

[0183]

对所得基板进行光学测试,结果汇总于表2中。

[0184]

实施例4(e4)

[0185]

参照实施例3进行实施例4,所不同的是,螺杆的保压压力为65bar。

[0186]

基板制备过程中的各参数汇总于表1中。

[0187]

所得基板和曲面镜的光学测试结果汇总于表2中。

[0188]

对比实施例6(ce6)

[0189]

在将pc-3树脂熔融注入模具中之前,先将pc-3树脂放入除湿干燥机中,在120℃下干燥4小时,使pc-3树脂的水分含量降低到0.01重量%以下。

[0190]

选用针对厚度为4mm的热塑性树脂基板设计的模具。

[0191]

首先将注塑机的模具升温至160-180℃,完全闭合模具。然后将在280-300℃下熔融的pc-3树脂注入模具腔体中,螺杆的保压压力为65bar。将树脂在腔体中保持30秒的时间段。然后在60秒的时间段内使腔体温度降低至90-100℃,打开模具并取出成型的热塑性树脂基板。

[0192]

基板制备过程中参数汇总于表1中。

[0193]

将取出的基板在100℃烘烤4小时,然后用离子风枪吹拭5秒。

[0194]

对烘烤前后的基板进行光学测试,结果汇总于表2中。

[0195]

接着在40-105℃之间的温度和2*10e-3-3*10e-3

真空度下开始蒸镀,膜层为金属铝膜,膜层厚度为150nm。蒸镀结束后,得到曲面镜。

[0196]

[0197][0198]

通过实施例1(e1)与实施例2(e2)之间的对比可以看出,采用矿物填充级pc/pet共混材料加工的曲面镜的面形不容易受到成型工艺参数的影响。例如在保压力有很大变化的

情况下,曲面镜的面形变化非常小。这说明填充级pc共混材料的成型加工窗口很大,在批量生产过程中可以保证非常好的尺寸稳定性。

[0199]

通过实施例3(e3)与实施例4(e4)之间的对比可以看出,采用填充级pc加工的曲面镜的面形不容易受到成型工艺参数的影响。例如在保压力有很大变化的情况下,曲面镜的面形变化非常小。这说明填充级pc的成型加工窗口很大,在批量生产过程中可以保证非常好的尺寸稳定性。

[0200]

虽然已经展现和讨论了本发明的一些方面,但是本领域内的技术人员应该意识到,可以在不背离本发明原理和精神的条件下对上述方面进行改变,因此本发明的范围将由权利要求以及等同的内容所限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。