1.本发明涉及增材制造技术领域,具体而言,涉及适用于同步辐射光源的小型选区激光熔化增材装置。

背景技术:

2.选区激光熔化增材制造选用激光作为能量源,按照三维cad切片模型中规划好的路径在金属粉末床层进行逐层扫描,扫描过的金属粉末通过熔化、凝固从而达到冶金结合的效果,最终获得模型所设计的金属零件。slm(selective laser melting选择性激光熔化)技术克服了传统技术制造具有复杂形状的金属零件带来的困扰。它能直接成型出近乎全致密且力学性能良好的金属零件。

3.高功率密度的激光照射到金属粉末上,金属粉末吸收激光能量后快速熔化和汽化,形成下凹的液态熔池,液态熔池在蒸发反冲压作用下往下运动形成金属蒸汽孔(匙孔)。由于液态熔池和匙孔被周围的固态金属包围,激光照射下熔池和匙孔的动态演化机理尚不清楚,熔池内部的流动特征不清楚,工艺过程极易引入缺陷,影响零件性能。此外,微熔池快速熔凝过程涉及复杂相变过程,高温合金增材制造过程形成多种相组织。以上slm增材制造过程涉及到的快速熔凝过程目前并没有很好的观测方法和手段,限制了slm增材制造工艺过程的研究和发展。

4.选区激光熔化(slm)工艺主要是通过铺粉,在通过激光选择性熔化和凝固,熔池流动、气孔和缺陷演化的规律也发生了明显的变化。由于其激光功率很高,激光和粉末的作用过程更加复杂,熔池内部的流动更加剧烈复杂,属于多物理场耦合的一个过程,极易引入缺陷,所以对于熔池内部的流动细节的观测更为关键。目前对于该缺陷的观测,大多数使用试样法,观看金相,并不能采用原位观测的方式进行动态观测,以及观测熔池内部的流动情况,更不能量化分析,或利用高速相机的方法很难观测到熔池内部的情况,单纯的x射线成像技术虽能定性的观测到熔池内部的一些金属粉末熔化、匙孔形成、气孔和飞溅演化过程,但是对于熔池内部的流动情况和以及传热传质行为并不能观测到,且无法使用动力学和运动学方法定量分析空洞等缺陷形成流体力学机理,从而限制对slm增材制造过程的定量分析,以及限制了结合数值模拟的方法进行缺陷机理进行定量分析。

5.现有技术中,无法同步观察slm过程熔池内流场和匙孔形成等增材制造特有现象,无法根据数据进行定量描述。

6.因此,提供一种使用方便的适用于同步辐射光源的小型选区激光熔化增材装置成为本领域技术人员所要解决的重要技术问题。

技术实现要素:

7.本发明的目的在于提供一种适用于同步辐射光源的小型选区激光熔化增材装置,以缓解现有技术中使用不便的技术问题。

8.第一方面,本发明实施例提供了一种适用于同步辐射光源的小型选区激光熔化增

材装置,包括框架、激光器和转动组件;

9.所述框架设置设置有工作平台,所述工作平台上设置有铺粉件、粉末储存仓、粉末回收仓、打印平台和用于驱动所述打印平台移动的传动件,所述激光器设置在所述框架的顶部,且所述激光器与所述打印平台对应;

10.所述粉末储存仓和所述粉末回收仓分别设置在所述打印平台的两侧,且所述铺粉件设置在所述粉末储存仓的一侧,以使所述铺粉件能够将所述粉末储存仓排出的粉末推至所述打印平台上;

11.所述转动组件与所述框架连接,以使所述转动组件带动所述框架转动。

12.结合第一方面,本发明实施例提供了第一方面的一种可能的实施方式,其中,上述转动组件包括转动件、转动座和转动轴杆;

13.所述转动件设置在所述转动座上,所述框架位于所述转动座内,且所述转动件的输出端通过所述转动轴杆与所述框架的一侧连接,以使所述转动件能够带动框架转动。

14.结合第一方面,本发明实施例提供了第一方面的一种可能的实施方式,其中,上述框架的另一侧通过所述转动轴杆与所述转动座连接,所述转动轴杆与所述转动座枢接。

15.结合第一方面,本发明实施例提供了第一方面的一种可能的实施方式,其中,上述转动件采用电机。

16.结合第一方面,本发明实施例提供了第一方面的一种可能的实施方式,其中,上述打印平台上设置有第一模块配件,所述第一模块配件包括第一固定件、第一不锈钢基板、和两个石墨片;

17.所述第一不锈钢基板设置在所述第一固定件上;

18.两个所述石墨片设置在所述第一不锈钢基板上;

19.所述第一固定件与所述传动件连接。

20.结合第一方面,本发明实施例提供了第一方面的一种可能的实施方式,其中,上述两个所述石墨片之间的距离为200μm,所述石墨片宽度为10mm。

21.结合第一方面,本发明实施例提供了第一方面的一种可能的实施方式,其中,上述适用于同步辐射光源的小型选区激光熔化增材装置还包括用于发出x射线白光的第一x射线光源、用于反射信号的yag晶体和用于接受信号的x射线成像高速探测器;

22.所述第一x射线光源和所述yag晶体分别设置在所述打印平台的两侧。

23.结合第一方面,本发明实施例提供了第一方面的一种可能的实施方式,其中,上述打印平台上设置有第二模块配件,所述第二模块配件包括第二固定件和第二不锈钢基板;

24.所述第二不锈钢基板设置在所述第二固定件上;

25.所述第二固定件与所述传动件连接。

26.结合第一方面,本发明实施例提供了第一方面的一种可能的实施方式,其中,上述适用于同步辐射光源的小型选区激光熔化增材装置还包括用于发出x射线单色光的第二x射线光源和用于接受信号的x射线衍射高频面探;

27.所述第二x射线光源和所述x射线衍射高频面探分别位于所述打印平台的两侧。

28.结合第一方面,本发明实施例提供了第一方面的一种可能的实施方式,其中,上述传动件采用丝杆传动结构。

29.有益效果:

30.本发明实施例提供了一种适用于同步辐射光源的小型选区激光熔化增材装置,包括框架、激光器和转动组件;框架设置设置有工作平台,工作平台上设置有铺粉件、粉末储存仓、粉末回收仓、打印平台和用于驱动打印平台移动的传动件,激光器设置在框架的顶部,且激光器与打印平台对应;粉末储存仓和粉末回收仓分别设置在打印平台的两侧,且铺粉件设置在粉末储存仓的一侧,以使铺粉件能够将粉末储存仓排出的粉末推至打印平台上;转动组件与框架连接,以使转动组件带动框架转动。

31.在工作时,粉末储存仓将打印粉末移送至工作平台上,然后通过铺粉件将打印粉末移送至打印平台上,然后由激光器进行工作,然后传动件带动打印平台下降,然后铺粉件先将多余的打印粉末推向粉末回收仓内,然后再将新的打印粉末推送至打印平台上。并且,通过这样的设置,可以具有同步观察slm过程熔池内流场和匙孔形成等增材制造特有现象,并可以根据数据进行定量描述;同时,通过转动组件的设置,可以调整框架的倾斜角度,满足同步辐射衍射线站的需求,对增材制造过程的复杂相变过程进行原位实时追踪,极大提高对高温合金增材制造过程的理解和组织控制,开拓增材制造的研究和发展。从而便于科研人员使用。

附图说明

32.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

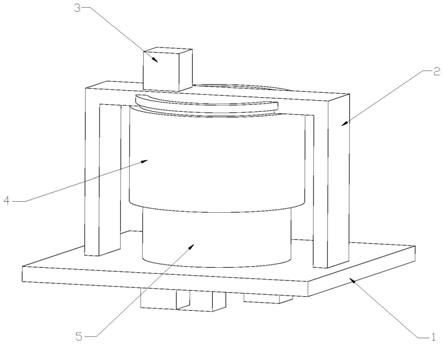

33.图1为本发明实施例提供的适用于同步辐射光源的小型选区激光熔化增材装置的示意图;

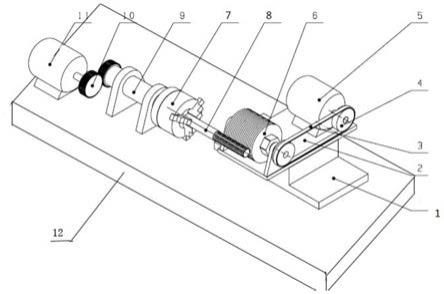

34.图2为本发明实施例提供的适用于同步辐射光源的小型选区激光熔化增材装置的第一种使用方式的侧视图;

35.图3为本发明实施例提供的适用于同步辐射光源的小型选区激光熔化增材装置的第一种使用方式时的第一模块配件;

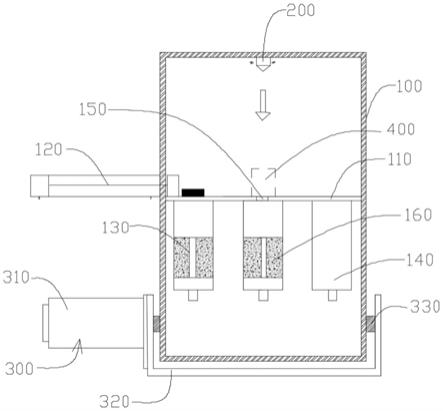

36.图4为本发明实施例提供的适用于同步辐射光源的小型选区激光熔化增材装置的第二种使用方式的侧视图;

37.图5为本发明实施例提供的适用于同步辐射光源的小型选区激光熔化增材装置的第二种使用方式时的第二模块配件。

38.图标:

39.100

‑

框架;110

‑

工作平台;120

‑

铺粉件;130

‑

粉末储存仓;140

‑

粉末回收仓;150

‑

打印平台;160

‑

传动件;

40.200

‑

激光器;

41.300

‑

转动组件;310

‑

转动件;320

‑

转动座;330

‑

转动轴杆;

42.400

‑

打印试样;

43.510

‑

第一固定件;520

‑

第一不锈钢基板;530

‑

石墨片;

44.610

‑

第二固定件;620

‑

第二不锈钢基板;

45.700

‑

打印粉末。

具体实施方式

46.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

47.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

48.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

49.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

50.下面通过具体的实施例并结合附图对本发明做进一步的详细描述。

51.参见图1所示,本实施例提供了一种适用于同步辐射光源的小型选区激光熔化增材装置,包括框架100、激光器200和转动组件300;框架100设置设置有工作平台110,工作平台110上设置有铺粉件120、粉末储存仓130、粉末回收仓140、打印平台150和用于驱动打印平台150移动的传动件160,激光器200设置在框架100的顶部,且激光器200与打印平台150对应;粉末储存仓130和粉末回收仓140分别设置在打印平台150的两侧,且铺粉件120设置在粉末储存仓130的一侧,以使铺粉件120能够将粉末储存仓130排出的粉末推至打印平台150上;转动组件300与框架100连接,以使转动组件300带动框架100转动。

52.在工作时,粉末储存仓130将打印粉末700移送至工作平台110上,然后通过铺粉件120将打印粉末700移送至打印平台150上,然后由激光器200进行工作,然后传动件160带动打印平台150下降,然后铺粉件120先将多余的打印粉末700推向粉末回收仓140内,然后再将新的打印粉末700推送至打印平台150上。并且,通过这样的设置,可以具有同步观察slm过程熔池内流场和匙孔形成等增材制造特有现象,并可以根据数据进行定量描述;同时,通过转动组件300的设置,可以调整框架100的倾斜角度,满足同步辐射衍射线站的需求,对增材制造过程的复杂相变过程进行原位实时追踪,极大提高对高温合金增材制造过程的理解和组织控制,开拓增材制造的研究和发展。从而便于科研人员使用。

53.参见图1所示,本实施例的可选方案中,转动组件300包括转动件310、转动座320和转动轴杆330;转动件310设置在转动座320上,框架100位于转动座320内,且转动件310的输出端通过转动轴杆330与框架100的一侧连接,以使转动件310能够带动框架100转动。其中,框架100的另一侧通过转动轴杆330与转动座320连接,转动轴杆330与转动座320枢接。其中,转动件310可以采用电机。传动件160采用丝杆传动结构。

54.其中,框架100通过转动组件300的转动后,框架100可以向右转动15度。另外,本领域技术人员可以根据实际需求,自行设置框架100的转动角度。

55.参见图2和图3所示,本实施例的可选方案中,打印平台150上设置有第一模块配件,第一模块配件包括第一固定件510、第一不锈钢基板520、和两个石墨片530;第一不锈钢基板520设置在第一固定件510上;两个石墨片530设置在第一不锈钢基板520上;第一固定件510与传动件160连接。

56.参见图2和图3所示,本实施例的可选方案中,两个石墨片530之间的距离为200μm,石墨片530宽度为10mm。

57.参见图2和图3所示,本实施例的可选方案中,适用于同步辐射光源的小型选区激光熔化增材装置还包括用于发出x射线白光的第一x射线光源、用于反射信号的yag晶体(钇铝石榴石polycrystalline aluminum

‑

yttrium garnet)和用于接受信号的x射线成像高速探测器;第一x射线光源和yag晶体分别设置在打印平台150的两侧。

58.具体的,可以通过x射线白光,穿过激光增材制造区域,由于不同物质对x光吸收不同,可以通过yag晶体反射信号,经过x射线成像高速探测器,对微熔池熔凝过程进行快速成像,获得微熔池内的熔化、匙孔和孔隙形成、熔池内流场、熔池表面形貌等信息,通过所获得信息进行打印过程原理分析和工艺参数优化。

59.具体的,选区激光熔化增材制造熔池原位观察功能包括以下步骤:

60.步骤一,提供本实施例提供的适用于同步辐射光源的小型选区激光熔化增材装置,设置好工艺参数,使之能够正常进行工作,在打印平台150选择成像模块配件,在模块内铺上所需研究的合金粉末(打印粉末700);步骤二,启动x射线成像高速探测器,让第一x射线光源发出的x射线白色光对准所需观测的打印平台150的打印试样400;并设置好参数和调试好设备,使之进入工作状态;步骤三,启动本实施例提供的适用于同步辐射光源的小型选区激光熔化增材装置,开始进行增材制造过程,打印试样400;步骤四,打印好试样后,工艺结束后,关闭本实施例提供的适用于同步辐射光源的小型选区激光熔化增材装置,关闭x射线成像高速探测器,使用图像显示处理设备采集的图像信息处理数据信息。步骤五,如若更改工艺参数和材料重复步骤二、步骤三及步骤四,直至实验结束。

61.参见图4和图5所示,本实施例的可选方案中,打印平台150上设置有第二模块配件,第二模块配件包括第二固定件610和第二不锈钢基板620;第二不锈钢基板620设置在第二固定件610上;第二固定件610与传动件160连接。

62.参见图4和图5所示,本实施例的可选方案中,适用于同步辐射光源的小型选区激光熔化增材装置还包括用于发出x射线单色光的第二x射线光源和用于接受信号的x射线衍射高频面探;第二x射线光源和x射线衍射高频面探分别位于打印平台150的两侧。

63.具体的,通过转动组件300可以倾斜整个装置,满足光源小角衍射线站的观测需求,通过角度的倾斜,x射线单色光在增材制造打印过程表面衍射,可以实施反应增材制造熔凝过程相的形成,通过x射线衍射高频面探设备,可以实施捕捉形核和相变过程,特别是高温合金中析出相的形成,有利于研究高温合金析出相形成机制。

64.具体的,选区激光熔化增材制造熔池相变检测功能包括以下步骤:

65.步骤一,提供本实施例提供的适用于同步辐射光源的小型选区激光熔化增材装置,设置好工艺参数,使之能够正常进行工作,上所需研究的合金粉选择相应的衍射模块配

件,在模块内铺设打印粉末700;步骤二,启动x射线观测设备,让第二x射线光源发出的x射线单色光对准所需观测的打印平台150上的打印试样400;并设置好参数和调试好设备,使之进入工作状态;步骤三,启动本实施例提供的适用于同步辐射光源的小型选区激光熔化增材装置,开始进行增材制造过程,打印试样400;步骤四,打印好试样后,工艺结束后,关闭本实施例提供的适用于同步辐射光源的小型选区激光熔化增材装置,关闭x射线观测设备,使用高频面探处理设备采集的信息处理数据信息。步骤五,如若更改工艺参数和材料重复步骤二、步骤三及步骤四,直至实验结束。

66.综上,本实施例提供的适用于同步辐射光源的小型选区激光熔化增材装置通过优化的微型slm设备,可以在一台slm激光增材装置上通过改变配件和倾转角度,实现对高温合金增材制造熔凝过程的熔池观察和相变机理研究。通过对熔池内部和相变过程的原位实时观测,极大地满足科研工作者对slm增材制造过程的理解和发展,有助于slm的大规模运用。

67.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。